一起发电机转子绕组匝间短路故障分析和处理

2018-07-27孙善华孙福春韩忠钦

孙善华,孙福春,韩忠钦

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.国网陕西省电力公司汉中供电公司,陕西 汉中 723000)

0 引言

近年来,由于制造、运行等原因,大型汽轮发电机转子绕组经常发生匝间短路故障。轻微的匝间短路对运行影响不大,但应注意加强对机组的监视。严重的匝间短路故障,会使发电机转子电流增大、转子绕组温度升高、无功功率受限[1],甚至造成机组的振动加剧,导致非计划停运事故。因此,当发生上述现象时,必须通过试验找出匝间短路点,并予以消除,使发电机恢复正常运行。

1 故障检测情况

山东某发电厂5号发电机为330 MW水氢氢冷却方式发电机,2006年4月投产,已运行11年。2017年5月,试验人员按照《电力设备预防性试验规程》的要求,对5号发电机进行大修的相关试验时,发现其有匝间短路的特征。

1.1 直流电阻法

标准规定,交接和每次大修时,都应对转子绕组的直流电阻进行测量,并与基值数据比较,其变化应不超过2%,否则须查明变化的原因。直流电阻法灵敏度低[2],据计算,仅当绕组短路匝的数量超过总匝数的2%时,直流电阻值才会超过规定值。本次大修,用直流电阻测试仪对转子绕组进行了测试。本次测量电阻值R27=161.8 mΩ,换算至75℃值R75=192.6 mΩ,2014年7月15日测量电阻值R75=194.4 mΩ,变化率为-0.90%。转子绕组直流电阻与上次测量值相比偏小,但未超过2%的标准,因此无法判断是否存在匝间短路故障。

1.2 交流阻抗和功率损耗试验

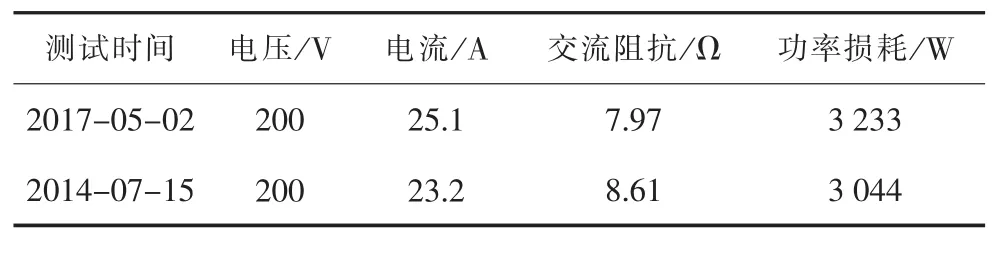

测量转子绕组交流阻抗和功率损耗是判断有无匝间短路比较灵敏的方法之一。在交流电压下,流经短路匝中的短路电流要比正常匝中的电流大很多,该电流具有强烈的去磁作用,并导致交流阻抗显著下降,功率损耗明显增加。测量结果如表1所示。

表1 交流阻抗与功率损耗测试结果

表1可看出,本次转子交流阻抗与上次测量值相比下降了7.43%,功率损耗则增加了6.21%,从测试结果来看,具有匝间短路特征。

1.3 单开口变压器法

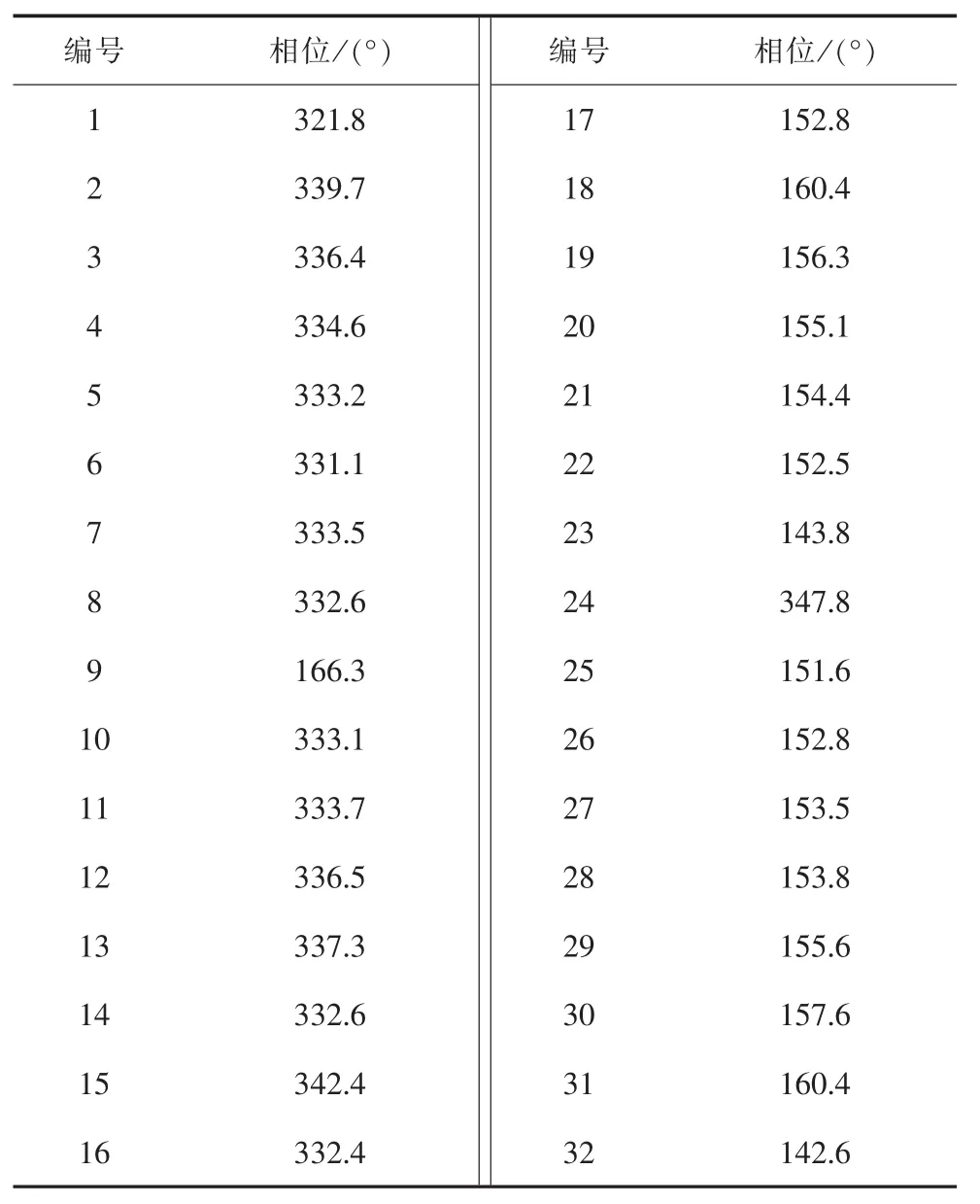

单开口变压器法是现场广泛采用的一种判定匝间短路故障部位较为有效的方法。试验时在转子绕组中通入交流电,转子槽齿上便产生交变磁通。利用开口变压器和槽齿构成闭合磁路,测量转子各槽上漏磁通引起的感应电压及感应电压与电源电压之间的夹角。若某一槽存在短路线匝,则开口变压器绕组的感应电势及相位将有明显变化,通过比较各槽测量相位,即可判断是否存在匝间短路。

表2 单开口变压器法测试感应电势相位

在外环(Ⅰ极)和内环(Ⅱ极)上加100 V交流电压,逐槽测量单开口变压器的感应电势相位如表2所示。

由表2可看出,9号和24号转子槽感应电势相位与相邻槽的相位相差150°以上。9号和24号槽中放置的线圈为Ⅱ极8号线圈,因此怀疑此线圈中存在匝间短路。

1.4 极间电压法

极间电压法是利用转子绕组的对称性来判断是否存在匝间短路的检测方法。在发电机转子两个滑环施加100 V交流电压,使用探针测量外环和内环对转子极中点的电压分别为51.1 V和47.7 V,极间电压差为6.65%。按照DL/T 1525—2016《隐极同步发电机转子匝间短路故障诊断导则》,极间电压差超过最大电压值的3%时,判定为存在匝间短路[3]。根据匝间短路特点可以判断,故障点位于内环对应的极上。

2 故障定位方法

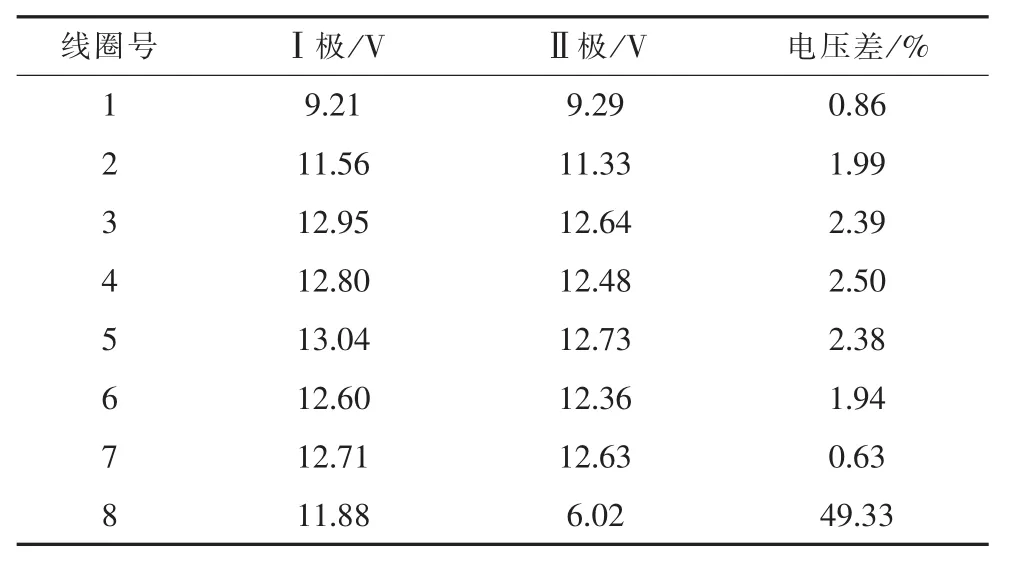

2.1 线圈压降法

在转子两滑环上施加200 V交流电压,在转子护环下,分别记录两极对应线圈的电压,测试数据见表3。

表3 线圈压降法测试数据

根据标准,对应位置线圈间的电压差超过最大电压值的3%时,判定为存在匝间短路。根据表3数据可以判断,内环8号线圈存在匝间短路故障。

2.2 匝间电压分布法

采用匝间电压分布法来进行精确定位,确认故障点在哪一匝[4]。具体方法是:在转子绕组中,通入大小为5%~10%转子额定电流的直流电流,电流波动率不大于5%。用测量探针从汽侧、励侧紧靠护环出风区的风孔探入,分别测量短路槽中线匝间的电压。用直流电焊机对转子施加20 A的直流电流,分别测量9号槽和24号槽对应位置的各匝间的电压值,测试数据见表4。

表4 不同位置匝间电压值 mV

从表4可以看到,励侧9号槽的第一匝和第二匝之间电压最低,只有4.5 mV,远低于其他位置测量的正常值。沿电流前进方向,电压差呈下降趋势,表明短路点在测量位置的前方,由此判断匝间短路点位于励侧9号槽的第一匝和第二匝间,位置为励侧护环下方。

2.3 拔开护环后的检查情况

拔下励侧护环后,发现励侧多个线圈端部拐角处出现变形,匝间有不同程度的错位。由图1可看出,8号线圈变形最为明显,第一匝和第二匝之间的匝间绝缘被硌破挤压出来,导致匝间短路。

图1 励侧8号线圈发生严重变形

3 故障处理与分析

现场对转子端部变形严重的线圈进行局部整形处理。拆出转子槽楔、阻尼绕组、楔下垫条、端部绝缘件,检查线圈伸长情况以及伸长值进行测量并记录,根据线圈变形的实际情况,采用打磨或局部截断等方式对线圈进行整形处理,线圈整形后使线圈上下匝错位小于4 mm。对端部匝间绝缘进行修整,恢复端部绝缘垫块,端部绝缘垫块使用更换后的加长型。处理完毕后进行通风试验和电气试验,包括绝缘电阻、直流电阻、交流阻抗及功率损耗测试、开口变压器测试、极间电压试验。试验合格后,套励侧护环,再次进行以上电气试验,试验合格。

从拔护环后的外观检查来看,转子绕组端部塑性变形,顶匝线圈错位,将匝间绝缘硌破,是导致转子匝间短路的直接原因。设备生产厂家转子线圈热处理工艺不良,造成线圈屈服强度或抗蠕变性能差,运行中在离心力和热膨胀共同作用下发生变形,致使匝间绝缘断裂形成匝间短路。

4 结语

匝间短路是汽轮发电机转子常见故障,测试方法也很多,以一起330 MW汽轮发电机为例,给出了匝间短路故障的检测、诊断及精确定位的方法和过程。所用匝间短路定位方法简单实用,判断出匝间短路故障部位后可以只拔故障侧护环,大大缩短故障修理工期,提高了发电厂的经济效益。