地下矿平行中心大孔爆破一次成槽技术

2018-07-27李争荣冯兴隆刘华武崔晓东刘明武

李争荣 冯兴隆 刘华武 吴 明 崔晓东 刘明武

(云南迪庆有色金属有限责任公司,云南 迪庆 674400)

随着工业水平的提高,富矿的开采越来越少,中低品位矿体逐步成为矿山开采的主体,安全、高效、低成本的自然崩落采矿法的开采技术将是这类低品位厚大矿床的首选开采方法。自然崩落法利用岩体自重应力、次生构造应力的作用,仅通过底部已开凿聚矿槽进行放矿,使上部的矿岩逐渐崩落,是能与露天开采相媲美的地下采矿方法。根据自然崩落采矿法工艺特点,底部放矿的聚矿槽爆破成形质量,与崩落矿石流动性和出矿底柱的稳定性密切相关,甚至直接影响该采矿方法的成败。针对自然崩落法中的超前式拉底,该聚矿槽中的切割井始终在已拉底形成崩落松散矿石堆下的应力释放区中进行施工,采用吊罐法、普通法、爬罐法等施工方法,需要人员进入,作业条件差,存在较大安全风险,施工成本较高,为确保采矿工艺能成功应用,聚矿槽须做到一次成槽。

切割井或盲竖井一次成井理论和试验研究了一系列成井方法[2-8],主要有平行空孔掏槽法[2]、平行空孔分段掏槽法[3]、球状药包倒置漏斗法[8]等,主要基于凿岩设备直径55~150 mm的中孔设备,从空孔数量(2-4孔)[2-6]、空孔与掏槽孔间距[6]、掏槽布置型式[8](桶型[3]、菱形[4]等)等方面进行研究,而对于超大直径中心空孔的深孔直眼掏槽微差爆破一次成槽方面的研究及应用尚少。本研究以某铜矿聚矿槽一次成槽为背景,进行了以单直径762 mm的空孔为中心,平行空孔中深孔微差爆破一次成槽技术的研究,通过试验取得良好的应用效果,对大断面、高深井成井具有指导意义。

1 切割槽爆破成槽机理

在金属矿山中,一次爆破成槽法重点是准确了解岩石特性、炸药性能、炮孔参数相关参量,以及合理确定掏槽方式,避免爆破效果不达标导致增加后续处理的安全风险。

1.1 中心大空孔直孔掏槽爆破中岩石破坏机理

中心大空孔直孔掏槽爆破,是在极短时间内利用爆破冲击波、应力波和爆生气体来破坏岩体。当炸药爆炸时,快速生成的高温、高压和高速的冲击波冲击孔周围的岩石,强度大大超过岩石抗压强度而粉碎岩石。冲击波继续向岩石外层范围传播,冲击波衰减为压缩应力波,使粉碎区外围岩石径向裂隙和环向裂隙相互交错发展。因大空孔与装药掏槽孔距离合适,爆炸应力波遇空孔后形成反射拉伸波,空孔与装药孔之间的破碎岩石相互贯穿。同时,由于爆轰气体的静压作用,可使已破碎岩石膨胀为松散的岩渣,随后被抛出槽腔。因此,为使直眼掏槽取得良好的掏槽效果,需满足2个条件,一方面是第一起爆的装药掏槽孔与空孔之间的距离合适,爆炸后,装药孔与空孔之间的岩石形成连续贯通破碎,另一方面是大空孔能提供爆破岩石破碎膨胀的补偿空间。

1.2 掏槽中空孔作用

直眼掏槽中空孔参数的选择,是成槽成功的关键,为正确设置这些参数,必须明确空孔的作用。空孔一方面为装药爆破提供自由面,另一方面为爆破体提供补偿空间。

空孔的表面就相当于自由面,对破碎岩石起到定向作用[1-2]。空孔直径与装药孔直径相同或较小时,应力波形成的反射波波面比入射波面更凸,发散程度更大,使爆炸能量很快衰减,空孔的自由面作用较小。为提高空孔的自由作用,充分利用炸药和爆炸能量来破碎岩石,在直线掏槽中,应尽量增大空孔直径或采用多个小直径的空孔。空孔也是应力集中的地方,也是最容易发生破裂的部位。空孔为破碎岩石提供膨胀空间,掏槽爆破不仅要将槽腔内的岩石破碎,而且要将破碎的岩石抛出腔外,以便为后爆炮孔提供新的自由面。

1.3 装药孔与空孔间距

装药眼和空孔之间的距离合适,爆破作用所产生的破碎体才能完全抛出槽腔,才能取得良好的掏槽效果。当空孔与装药眼的间距过小时,槽腔内破碎体中空隙体积所占比例较大,易对周边炮眼进行破坏。间距过大,装药孔中的炸药无法使岩石破碎,并将破碎岩石抛出。

1.4 微差爆破

根据井下补偿空间的有限性,需有一定的爆破补偿空间,为此需要采用微差爆破[1、7]。各装药孔采用微差起爆,有利于掏槽的形成,使自由面逐渐扩大,后续装药孔爆破可以充分利用前面装药孔爆破形成自由面作为补偿空间。

2 工程应用

2.1 工程概况

某铜矿为成矿带中控制规模最大的矿床,矿岩松散系数1.69,硬度系数f=6~8,矿石无自燃和粘结性。根据开采技术条件,矿山设计选用自然崩落采矿方法进行单中段开采,矿体平均崩矿高度为200 m,规模为年采原矿石1 250万t。结合采矿工艺特点,设计从上向下由拉底水平、出矿水平、回风水平,运输水平4个主要水平组成,其中拉底水平与出矿水平由聚矿槽连接,作为拉底松散矿石流动通道,高度16 m。聚矿槽长13 m,高度16 m,下宽4.2 m,上宽10 m。根据工艺要求,聚矿槽始终是在拉底水平已拉底爆破后形成的崩落松散矿石堆下进行施工,如图1。因此,聚矿施工是采矿工艺成功的关键及难点工程,聚矿槽一次成槽的研究非常重要。

2.2 聚矿槽炮孔参数设置

平行中心大孔直孔爆破的掏槽方式是以超大直径空孔为中心,距离中心空孔一定数值周围布置掏槽孔,由中心向两侧顺序起爆。因爆破补偿空间因素,需采用微差爆破,首爆孔以空孔为自由面,首爆空间再为后续爆破孔提供自由面和补偿空间,以此类推,各装药孔逐段起爆,最终形成聚矿槽。

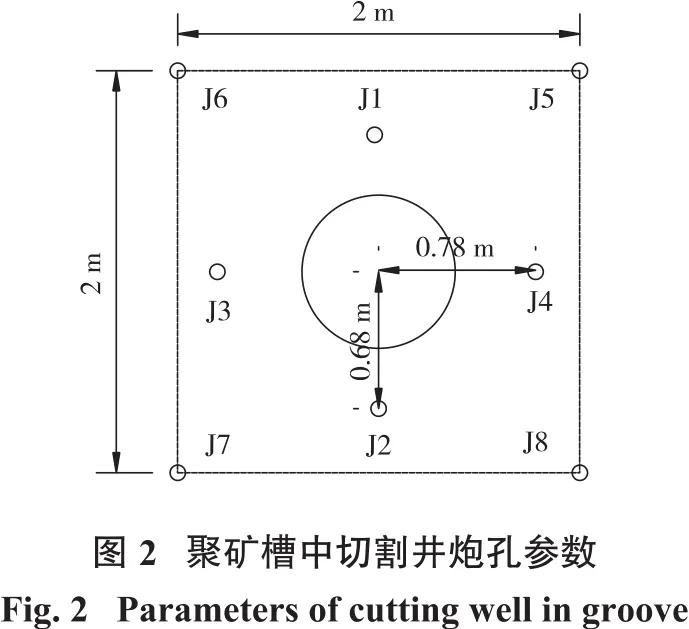

平行中心大孔直孔爆破中空孔的容积,若能接近于最先一段起爆的掏槽眼所爆岩石膨胀增大的体积,会取得良好的成槽效果。为此,762 mm大孔台车设备孔径,开凿聚矿槽中心空孔(孔径762 mm),(孔深18 m),周边布置8个直径Φ76 mm的掏槽深孔,孔径76 mm,每个孔深17.7 m,形成聚矿槽中的切割天井,尺寸2 m×2 m。如图2。

切割槽是再以切割井为自由面,两侧各施工3排炮孔,每排设3个扇形炮孔,炮孔孔底距1.25 m、第一排距离切割井1 m,其余排距为1.5 m。正常排再以切割槽为自由面,同时起爆南(S)、北(N)各1排炮孔,间距为1.7 m。为了确保聚矿槽尺寸,切割井、切割槽、正常排位一次爆破形成,最后调整聚矿沟形状的炮孔再作一次爆破,在此不作叙述,如图3。

2.3 聚矿槽中炮孔施工

因掏槽孔均为上向平行孔,中心大直径空孔Φ 762 mm采用Sandvik公司生产的Cubex Aries大孔台车在切割槽中心施工,孔深18 m;周边掏槽孔采用Atlas Copco公司生产的SimbaH 1354型中深孔液压凿岩台车施工,孔深11~17.8 m。

2.4 炮孔间距

影响聚矿槽一次爆破成功的关键,是最先起爆形成的切割井质量,即切割井中8个掏槽孔与中心大孔距离的合理性。结合炸药性能和岩石性质,合理的间距应具备2个“满足”:炸药爆炸时产生的能量满足掏槽孔与空孔间岩石破碎要求,爆前空间满足掏槽孔与空孔间岩石因碎胀作用增加的容积需要。为此,通过计算和反复实验,以大直径空孔为中心,切割井的掏槽孔炮孔数量为8个,见图2。为满足切割井爆破补偿空间,避免爆破出现挤死现象,最先起爆切割井中1#、2#掏槽孔,距离空孔中心0.68 m,补偿空间系数为(0.958/4)×100%=23.4%,随后起爆距离空孔中心0.78 m的3#、4#掏槽孔,再顺序起爆尺寸2 m×2 m 切割井角上 5#、6#、7#、8#掏槽孔,便于形成切割井。一、二、三、四、五、六排间距均为1.48 m,正常排S1、N1间距1.0 m。

2.5 装药长度

装药前,对装药的掏槽孔进行逐孔检查,采用高压风管对装药孔内的岩屑吹净,检查确认无误后,便开始装药。装药时,采用BQF-100型装药器对粒状多孔铵油炸药进行连续装药,设计孔底、孔口两段同时起爆,孔底、距离孔口4.0 m位置时分别填塞一袋起爆药包,起爆药包为乳化炸药,雷管反向插入后用胶布扎紧,距离孔口1 m处,采用炮泥堵塞,堵塞长度大于0.6 m。装药中严格控制装药长度和装药密度,装药炮孔长度为441 m,实际装药长度为416 m,爆破总炸药量2 237 kg,每米炸药量5.37 kg/m,炸药单耗0.96 kg/t。

2.6 微差爆破时间

结合切割槽成槽特点,以中心大孔为起点,合理计算雷管延期时间,通过对各孔起爆时间的合理控制,不计爆破飞石水平碰撞对下降速度的损耗,矿岩爆破后的降落速度按自由落体公式计算(,考虑下一排炮孔的起爆时间。切割槽设计采用三段连续爆破,第一段爆破空孔周围1#~8#炮孔,顺序起爆后形成切割井;第二段以切割井为自由面,顺序起爆切割井两侧扩井排四、三、五、六、二、一排炮孔,排间微差爆破,微差时间75 ms;第三段为正常排的南、北各一排,排间和空间采用微差爆破,间隔时间取75 ms,具体的雷管段数见表1,可根据生产爆破效果进行合理调整。

为达到一次爆破成槽的效果,起爆顺序依然按照切割井→切割槽→正常排开展,在雷管延期时间的控制上,遵从电子雷管爆破的精确延期时间[7],逐步创造补偿空间。

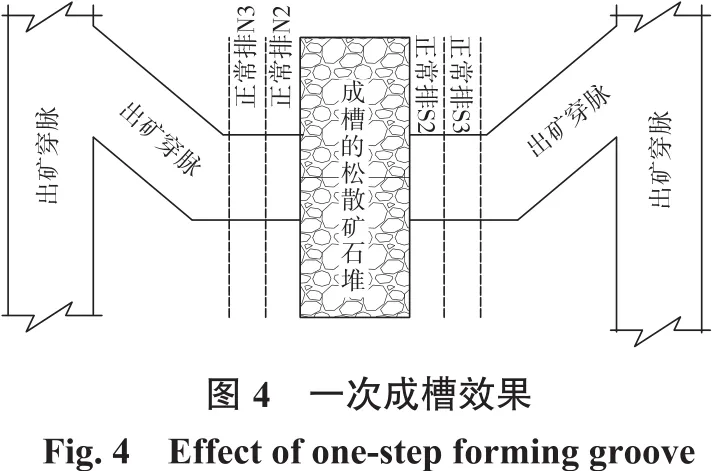

3 应用效果

矿山自从2016年下旬拉底开始以来,一直采用平行中心大孔直孔爆破一次成槽技术,现已完成60多个聚矿槽,高度与上部直接贯通达到生产要求,未出现爆破挤死未爆通现象,一次成槽效果良好,见图4。

4 结论

(1)采用此项一次成槽技术,为矿山采矿工艺提供了有力的技术保障,保证了施工的安全性,降低了施工成本费用。相比以往切割槽施工常用的普通法、吊罐法和爬罐法,安全风险小,爆破次数少,材料设备的消耗低。

(2)采用此项技术,不仅提高了切割槽的爆破质量,还能有力地保护底部结构的稳定性,减少对底部结构的破坏作用。