热轧带钢生产线的功能性改造

2018-07-27侯恩才王文刚

龚 亮 侯恩才 王文刚

(1.二重(德阳)重型装备有限公司,四川618000;2.国机重装成都重型机械有限公司,四川610052)

热轧带钢是将加热后的钢坯通过二辊/四辊轧机轧制(压延)成型的成品钢带,厚度为1.2~25 mm、宽度为550~2250 mm。如果以宽度区分,我们将宽度在950 mm以下的带钢称为窄带钢,950~1450 mm的带钢称为中宽带钢,1450 mm以上的带钢称为宽带钢。

热轧带钢的品种包含(优质)碳素结构钢、低合金高强钢、冷轧用钢、焊接钢管用钢、超低碳钢、耐候结构钢、冷轧镀锡用原板、集装箱用板、汽车大梁用钢、焊接气瓶钢、花纹钢、管线钢、双相钢、多相钢、无取向硅钢等。用于冶金、交通、能源、建筑、起重机械、机电等各种领域。

截止到2017年,国内建成的热轧带钢生产线约有120条,其中国内自主设计制造项目约80条,国外引进合作制造项目约40条。其中,约70%数量的生产线投产时间集中在2002年~2015年。

图1为典型的中宽带热轧带钢生产线工艺布置图。

1—步进式加热炉 2—粗除鳞箱 3—E1R1粗轧机组 4—热卷箱 5—切头飞剪 6—精除鳞箱 7—F1-F7精轧机组 8—层流冷却装置 9—卷取机图1 典型的中宽带热轧带钢生产线工艺布置图Figure 1 Process arrangement of typical medium and wide size hot rolling strip production line

其中,主要的工艺设备包括:步进式加热炉1~2台、粗除鳞箱1台、E1R1粗轧机组、热卷箱1台、切头飞剪1台、精除鳞箱1台、F1-F7精轧机组、层流冷却装置1套、卷取机1~2台。

1 加宽改造的原因及目的

热轧带钢生产线的功能性加宽改造就是对轧线上的粗、精轧机以及其它相关辅助设备的功能改造,使轧线具备轧制更宽规格产品的能力(最终产品的厚度范围不变,宽度范围增加)。例如:原轧线可轧制的最大带钢宽度为1000 mm,通过加宽改造后,可轧制的最大带钢宽度达到1100 mm。

现代化的精轧机一般都配有自动窜辊装置,即通过工作辊轴向窜动来控制板型,增加成品精度以减少轧辊磨损,简称WRS。窜辊行程一般为±50~±100 mm。对于一条名义轧制宽度1000 mm的带钢轧机来说,假如窜辊行程为±50 mm,则实际轧制的成品宽度为1000-2×50=900 mm,也就是说,一条带钢生产线生产的带钢成品宽度规格是要比名义轧制宽度窄,具体数值由精轧机工作辊辊身长度以及实际窜辊行程决定。

除了设备老化需要更新设备原因外,还有两个重要原因会促使钢铁企业对设备进行改造更新,那就是原始生产线产品定位不准确和产能置换。现在,从经济角度简单分析一下上述两种原因。

1.1 产品定位不准确

以汽车大梁钢为例,某厂建立950 mm带钢生产线时的产品大纲为60%的碳素结构钢、20%的汽车大梁钢、20%的管线钢,后来由于市场形势变化,产品大纲调整为35%的碳素结构钢、45%的汽车大梁钢、20%的管线钢,汽车大梁钢的生产比例大幅提高。就950 mm轧线本身而言,所生产的成品带钢宽度实际最大为850 mm,汽车生产厂家常用的大梁钢宽度尺寸为450 mm,因此850 mm规格的带钢只能切割成一块完整的450 mm宽成品,余料单价相对较低,不能产生最佳经济效益。由此导致该生产线生产出来的汽车大梁钢在市场上的竞争力不足,如单独生产450 mm宽度的大梁钢又造成了轧线生产力的浪费。

在此状况下如能将产品实际宽度规格提升至900 mm,一次切割两块450 mm的带钢,则能最大程度提升经济效益。

1.2 产能置换

某钢铁企业拥有年产500万t钢水的能力,供三条钢铁生产线使用(一条1250热轧带钢生产线年使用钢水量150万t,一条1580热轧带钢生产线年使用钢水量250万t,一条热轧型钢生产线年使用钢水量100万t)。由于某种原因需要关闭型钢生产线,因此该企业每年多出100万t钢水能力,为消耗掉这部分钢水,需增加带钢生产线的钢水使用量。为此有两种解决方案,一是新建一条热轧窄带钢生产线,二是扩大现有热轧带钢生产线的产能。

对于新建生产线来说,从方案准备到正式投产至少需要两年时间。经济投入在4~7亿元(根据2016年市场价格)。

对于扩大现有生产线的产能来说,首先是加快生产节奏,在此基础上还可增大产品规格,因此会涉及到轧线设备的功能性加宽改造。设备加宽改造从方案准备到改造完毕,恢复生产仅需7~8个月,其中新设备的制造期为6~7个月,在此期间,原生产线正常生产,待新设备改造完毕后,集中停产15~20天完成新设备的安装调试,然后恢复正常生产,经济投入为0.5~0.8亿元。

在市场价格波动比较激烈的年份,钢铁市场价格的年变化率可达100%,因此如果选择新建生产线的话极有可能错过产生经济效益的最佳阶段。相比之下,灵活选择设备的功能性加宽改造方案在经济性和时效性上具有很大的优势。

2 加宽改造的可行性分析与实施细则

对于一条热轧生产线来说,制约其产品规格的要素多种多样。设计初期,设计人员会根据用户提供的产品大纲对轧线设备进行各种参数的设定,其中包括轧制宽度这一重要参数。在实际生产过程中,工艺控制部门会根据各种实际状况实时调整产品的规格,但这都限于产品大纲的规格范围内。

要实施轧线设备的加宽改造,首先必须讨论改造的可行性。改造的核心内容是:

(1)扩展带钢的运行通道;

(2)增加轧辊辊身长度;

(3)校核传动及压延能力;

(4)增加除鳞水和冷却水的打击范围;

(5)校核卷取设备的能力。

如前述项目涉及到的轧线设备具备加宽改造条件,即通道可扩展、传动压延能力足够、其余辅助功能满足,则改造可行,如个别设备不具备改造条件的可重新设计制造,满足规格加宽后的轧制需要。

下面就我公司为河北某钢铁公司1250 mm热轧带钢生产线设备实施的加宽改造项目进行说明。

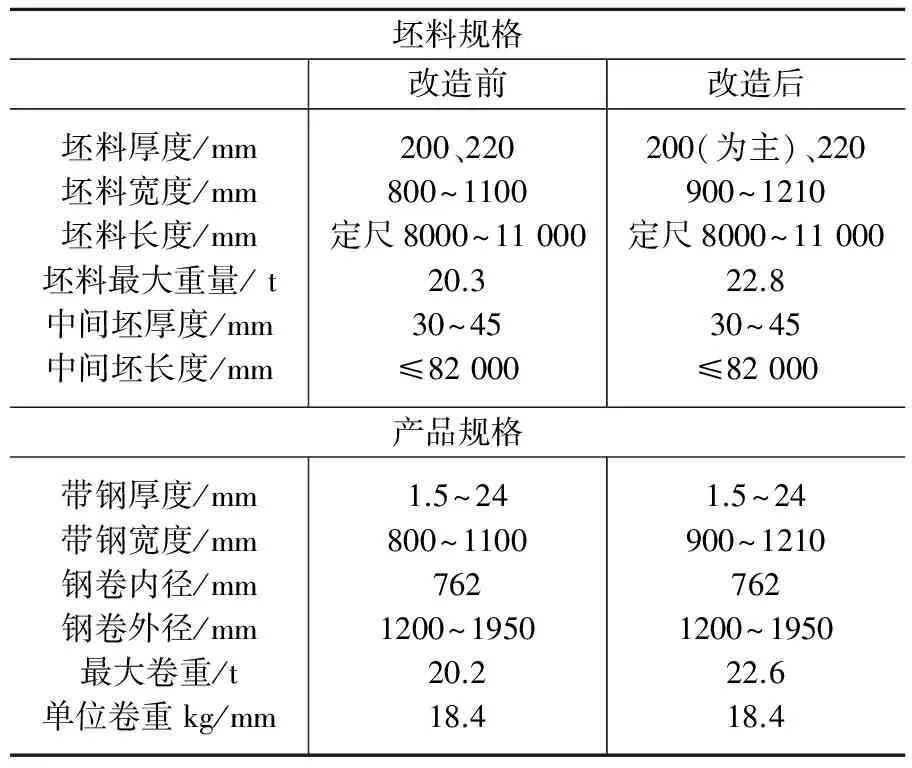

该热轧带钢生产线主要产品为碳素结构钢和低合金高强钢,改造前后的基本技术参数对比如表1。

根据上述目标值,我们分别对加热炉区辊道、粗轧除鳞箱、E1前侧导板、R1粗轧机轧辊装置、R1粗轧机导卫及冷却除鳞装置、热卷箱及飞剪前侧导板、切头飞剪、精轧除鳞箱、F1-F7精轧机轧辊装置、F1-F7精轧机出口导卫及轧辊冷却系统、热输出辊道、卷取机前侧导板及夹送辊等设备进行了改造,其余设备由于原设计留有一定余量,并且满足改造后的轧制需求,故不作改动。具体的改造情况如下:

表1 改造前后技术参数对比Table 1 Technical parameters contrast before and after innovation

(1)加热炉区辊道及其他少部分辊道仅对辊身长度作增加,其余辊子装配零部件以及辊道架体均不作变动,满足坯料及成品在辊道上的运行宽度要求即可。

(2)粗轧除鳞箱内部通道及高压水打击范围均无法满足新规格的产品需求,整台粗轧除鳞箱重新设计制造,将除鳞箱内部通道由原设计的1250 mm增加至1400 mm,高压水打击范围增加至1350 mm,设备的传动电机利旧使用。

(3)由于坯料及成品宽度上增加了100 mm,原五处侧导板(E1前、热卷箱前、飞剪前、1#2#卷取机前2处)宽度不满足新规格坯料和成品要求,需作改造。我们将推杆结构作适当调整,保留原液压缸和侧导板总架体,以最小的改动幅度满足生产需要。

(4)R1粗轧机辊系辊身长度增加。工作辊辊身长度由原设计1250 mm增加至1450 mm,工作辊装配整套新作,与原设计具有相同的安装尺寸。支承辊辊身长度由原设计的1200 mm增加至1350 mm,仅支承辊新作,轴承座及其他件均利旧使用。与粗轧机辊系相配的入口导卫以及其上附属的除鳞、冷却、除尘集管新作,宽度匹配新作的辊系宽度。

(5)切头飞剪剪刃原设计宽度1300 mm不满足最大规格产品需要,现将转毂及剪刃装配一套重新设计制作,使剪刃宽度达到1400 mm,飞剪的机架装配以及传动装置均利旧使用。

(6)同粗轧除鳞箱一样,精轧除鳞箱内部通道及高压水打击范围也无法满足新规格的产品需求,整台粗轧除鳞箱重新设计制造,将除鳞箱内部通道增加至1450 mm,高压水打击范围增加至1350 mm,设备的传动电机利旧使用。同时优化了高压水进水接口的形式。

(7)F1-F7精轧机辊系重新设计制作,辊身长度增加。工作辊辊身长度由原设计1400 mm增加至1500 mm(窜辊量控制在±50 mm以内),轴承座本体等利旧使用。支承辊辊身长度由原设计1200 mm增加至1350 mm,支承辊装配整套新作,与原设计具有相同的安装尺寸。与精轧机辊系相配的出口导卫以及其上附属的除鳞、冷却、轧制润滑、除尘集管新作,宽度匹配新作的辊系宽度。

(8)对于卷取机设备,卷筒、助卷臂、卷取空间均有富余量,满足新规格的产品需要,但卷取机前1#、2#夹送辊活门导板通道宽度不满足新规格,故单独对活门导板(含导辊)装配进行加宽改造,在满足结构强度和刚度的情况下将活门导板处的通道宽度增加至1350 mm。

(9)对含边板的辊道(包括炉区辊道和粗轧机前后延伸辊道),仅对边板进行切割改制,定位后焊接成型。

(10)经由校核,粗轧机、飞剪、精轧机、卷取机的传动设备能力、设备强度与刚度依然满足新规格产品的轧制需求,富余能力有所减弱,但考虑到极限规格的产品占比较低,故上述传动设备均利旧使用,不影响生产安全和产品质量。

本次改造已于2017年10月在该企业成功实施,现场停产改造施工仅耗时15天,改造总投资仅6千余万元(含机、电、液、土建、施工等)。本次改造成功将原设计成品最大宽度1100 mm增加至目前的1210 mm,目前设备运行状况良好,产品质量优异。

3 结语

本文阐述了热轧带钢生产线设备功能性加宽改造的原因、改造条件及改造核心内容,通过实际案例详述加宽改造的实施细则,各带钢生产企业可根据各自生产线的具体情况酌情参考上述方案以最经济合理的方式对生产线设备进行改造。