低阶煤热解项目焦油回收工艺的改进研究

2018-07-25王文清

王文清

(山西国控环球工程有限公司,山西 太原 030006)

1 低阶煤热解的意义

2017年,中国石油表观消费量增速回升,对外依存度达67%,预计2018年,石油表观消费量将首次突破6亿t,对外依存度逼近70%;2017年中国天然气消费量同比增加18%,达到2 350亿m3,对外依存度高达39%。原油、天然气对外依存度持续上升,已严重威胁到了我国能源安全,切实提升油气保障和能源安全生产水平,是我国今后能源工作的重点。

在油、气之外,我国还消费了包括低阶煤在内的大量煤炭,但随着环保要求的提高,煤炭尤其是低阶煤的利用必须走清洁化之路。2017年2月8日,国家能源局下发《煤炭深加工产业示范“十三五”规划》。作为首个国家层面的煤炭深加工产业规划,也是“十三五”期间14个能源专项规划中唯一经由国务院批准的规划,该规划为未来煤炭清洁高效利用指明了方向,并明确了煤炭深加工产业发展十三五期间重点开展的五类模式:煤制油、煤制气、低阶煤分质利用(热解)、煤制化学品、煤炭和石油综合利用,低阶煤热解位列其中。

对低阶煤进行热解,可获得以下几种产品。

1.1 清洁煤

通过控制热解温度、产品清洁煤的挥发分可以控制在12%以内(6%~12%,根据产品用途调整),可作为民用洁净煤、喷吹煤、化工气化原料煤等。

1.2 热解煤气

热解是低温干馏的一个过程,相关项目如果采用外热式炉型,干馏煤气中CH4及C2+组分可达40%以上,相应的热值可达5 500 kcal以上,进一步净化后可制得CH4或LNG产品。

1.3 低温煤焦油

与中、高温煤焦油相比,低温煤焦油H/C高,可达1.2以上,是优质的加氢原料,其加氢后可制得汽、柴油等优质燃料。

在当前油气资源供应紧张的情况下,通过热解,可以将我国丰富的低阶煤资源转化为稀缺的清洁煤、油、气等资源,在实现低阶煤高效利用的同时,有效缓解我国能源对外依存度过高的问题。

2 低阶煤热解项目焦油回收工艺现状与改进方向

以采用回转窑生产低阶煤的热解项目为例,热解窑进口物料为常温原煤,出口物料为煤气和提质煤,二者均处于高温状态,如果可以回收部分热量,可使热解项目的综合能耗有效降低。其中高温煤气的热量能否回收主要取决于看焦油回收装置工艺的选择。

国内目前在建的热解项目(外热式)多借鉴炼焦行业对高温焦炉气用水激冷降温然后冷却的工艺,不能进行热量回收。高温煤气经水洗后,温度降低,基本已无回收价值,其能量最终只能依靠大量的循环水(制冷水)来带走,导致生产能耗居高不下;此外,该工艺使用的急冷水,用泵加压循环,导致剩余酚水中的酚、油含量逐渐增大,后续酚水处理难度及成本居高不下[1]。以上两点都会影响项目的经济效益。

因此,从节能、环保等角度来考虑,需要对焦油回收工艺进一步优化,能回收高温煤气热量的热回收工艺将是传统工艺的改进方向。

从工艺原理上来讲,热回收工艺就是利用焦油沸点比水沸点高很多的特点,将传统工艺中的水激冷法改为油激冷法。该工艺不仅可以回收高温油气中的热量,且由于其采用分段冷凝的方式,可将煤气中的油品按重油、中油、轻油分类回收,进一步提高了油品的附加值。

3 热回收工艺流程及工艺特点

3.1 工艺流程

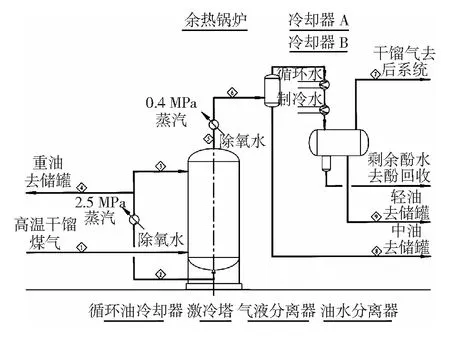

来自热解装置的高温干馏煤气经激冷塔用循环油激冷后,其温度由500 ℃迅速降至259 ℃,煤气中的重油在此过程中析出。降温后的煤气进一步经余热锅炉换热,副产0.6 MPa蒸汽,待其温度降至160 ℃后,进入气液分离器,将冷凝下的中油分离。随后,煤气依次通过冷却器A、冷却器B,经循环水与制冷水换热后,最终冷却至25 ℃,送出系统,见图1。

进激冷塔的循环油与高温煤气换热后,其温度由240 ℃升高到295 ℃,经循环油冷却器换热,副产2.5 MPa蒸汽后,循环油温度进一步降低,其中一部分油品外供,剩余重油循环移热;中油自气液分离器分离出来后外供;轻油自油水分离器出来后外供。

剩余酚水自油水分离器分离出来后外供。

图1 热回收工艺流程图

3.2 工艺特点

3.2.1 节能效果显著

相较于水激冷工艺,该工艺最大的优势便是节能效果显著,以我公司所做的某百万吨提质装置为例(年处理原煤100万t)。

进焦油回收装置的干馏煤气温度为500 ℃,煤气由干气、水蒸汽、焦油气三部分组成,具体参数见表1。

表1 干馏煤气组分

各节点工艺参数如下,见表2。

表2 各节点工艺参数

主要换热器热负荷如下,见表3。

表3 主要换热器热负荷

模拟结果显示,采用该工艺,循环油冷却器和余热锅炉每小时可分别回收5.26 M×kcal和2.172 M×kcal的热量,可以副产2.5 MPa中压蒸汽11 t和0.4 MPa低压蒸汽4.5 t。

采用该工艺每年可副产蒸汽11.16万t(装置运行时间按7 200 h考虑),可节约标煤约1.43万t(蒸汽折标系数均按0.128 6 Kgce/kg考虑)。

3.2.2 减排效果显著

仍以上述结果计算,若采用该工艺,仅回收余热所副产的蒸汽,便可带来显著的减排效果:按吨蒸汽(副产)2 000 Nm3烟气来考虑,该项目减排烟气量约为2.23亿Nm3/年,烟气中CO2含量按10%考虑,则减排CO2量为4.37万t/a;

65 t以下燃煤锅炉执行的排放标准为SO2和NOX的皆为300 mg,烟尘含量为50 mg ,以此标准计算,则减排SO2量为66.87 t/a、NOX量为66.87 t/a、烟尘量为11.14 t/a。

3.2.3 投资相对较低

该工艺相较水激冷工艺,由于其回收了部分余热,使得系统冷却装置的负荷降低了近一半之多,因此整个装置的投资会较其下降20%~30%。此外,采用该工艺可节约大量循环水,从而节省了此部分投资。

3.2.4 运行成本相对较低

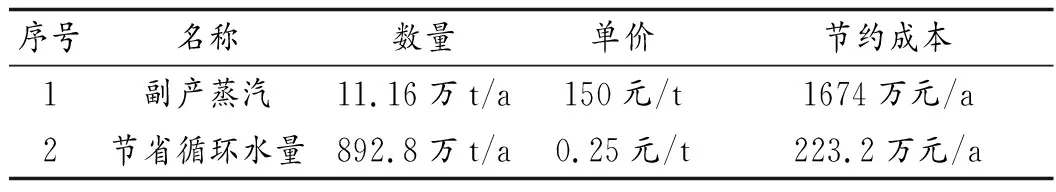

从工艺配置上来看,该工艺相较水激冷工艺,无多余耗能之处,但综合考虑副产蒸汽以及节约循环水所产生的经济效益,其运行成本会降低很多,详见表4。

表4 蒸汽、循环水节约成本

3.2.5 实现了焦油的分类回收且品质高

无论何种工艺,出焦油回收装置的焦油含量由出口压力与温度决定,在以上二者不变的情况下,焦油收率理论上是一样的。因此,采用该工艺并不影响焦油收率,但却使回收的油品品质有了很大提升。

从流程图中可以看出,由于焦油回收过程是控制温度下的分段回收,产品重油、中油不含水,轻油与水的比重相差较大,油品分离效果较好,因此轻油中含水量也较低。三种产品按需分类销售,使项目具备更好的经济性。

3.2.6 剩余酚水易处理

该工艺油水分离全过程均为静态分离,省却了水激冷工艺中激冷水循环加压的过程,因此剩余酚水中油、酚、COD含量低,废水易处理,且处理成本低。

综合以上几点,该工艺无论从投资、运行成本,或是从节能、环保效果上看,各项指标均优于传统的无热回收工艺。

4 结论

低阶煤热解属煤炭清洁利用的新兴发展方向,国家鼓励建设百万吨级的示范项目,是综合考量项目规模、环保、节能等各方面因素的结果,其中节能与否是考量项目经济性优劣的一个重要指标。

对于热解项目,焦油回收只是其中的一个环节,其余装置也有较大的优化空间,工程公司或设计单位应该通过不断的模拟与优化,将节能减排的理念贯彻到设计中,在实现节能环保的同时为企业获取最大的经济效益。