扫气压力对船用天然气/柴油双燃料发动机燃烧排放的影响

2018-07-24于洪亮段树林孙培廷隋江华

于洪亮,段树林,孙培廷,隋江华

(1.大连海洋大学 航海与船舶工程学院,辽宁 大连 116023; 2.大连海事大学 轮机工程学院,辽宁 大连 116026;3.国家渔业船舶检验局渔船安全研究中心,辽宁 大连 116023)

随着海上运输业的发展和船舶保有量的增加,船舶造成的大气污染也日益严重。为保护自然环境,国际海事组织(IMO)在MARPOL73/78附则Ⅵ“防止船舶造成大气污染规则”中,对排放控制区内船用柴油机的氮氧化物(NOx)排放量进行了限定,并按船舶建造日期对船用柴油机NOx排放进行限值[1](表1)。

有关规则规定,当船舶在排放控制区内航行时,应符合Tier Ⅲ标准,当船舶在排放控制区外航行时,应至少符合Tier Ⅱ标准。同时,附则Ⅵ确切给出了燃油含硫量的要求,规定到2020年全球海域范围内船舶所使用的燃油含硫量不得超过0.5%,在硫化物排放控制区(SECA)内,从2017年起硫含量不得超过0.1%[2]。作为远洋船舶的主要动力,传统大型低速柴油机已无法满足排放控制区内的排放法规要求[3]。

目前,天然气作为一种储量大又可以满足排放法规要求的绿色能源,已成为船舶发动机的替代燃料。近几年,随着天然气储运技术的发展,大型船用气体发动机的开发与研究,也取得了较大进步[4-5]。世界两大船用低速柴油机巨头MAN及Wartsila均已推出双燃料船用低速发动机。船用低速双燃料发动机主要有MAN ME-GI与WARTSILA Flex-DF两个系列。与传统船用柴油机相比,船用低速双燃料发动机虽具有低NOx排放、低CO2排放、几乎无硫氧化物(SOx)和颗粒物(PM)排放等优势,但若满足排放控制区内的Tier Ⅲ要求,仍需采用减排措施。天然气/柴油双燃料发动机排放物中常含有以甲烷(CH4)为主的未燃烧碳氢化合物(HC),由于CH4能引起比CO2高20倍的温室效应,所以该发动机必须降低CH4排放,否则将引起比传统柴油机更大的温室效应。此外,扫气过程的完善程度对发动机的燃烧排放性能有着重大影响。

船用低速双燃料发动机与传统船用柴油机一样,通过扫气过程将已燃气体排出,并为下一循环吸入新鲜空气。如果扫气过程进行得效果好,压缩过程开始时气缸内残留的废气量少,新鲜空气量多,就可为燃料的完全、及时燃烧创造了条件。燃料完全而及时的燃烧不但可使发动机发出更大的功率,提高其动力性和经济性,使发动机具有较高的热效率,而且完全燃烧还意味着有害排放污染物减少。另外,及时的燃烧还意味着较低的循环平均温度,从而提高柴油机的可靠性。因此,扫气过程的质量直接影响发动机的动力性、经济性、可靠性和排放特性,是发动机工作优劣的先决条件[6]。扫气过程进行的好坏主要由扫气形式、扫气口结构和扫气压力决定。

表1 IMO船用柴油机NOx排放限值Tab.1 IMO emission limit of NOx in a marine diesel engine

姜国栋等[7]进行了扫气流动模拟计算,预测了气缸内的空气流动状态。马富康等[8]通过数值模拟手段,对一台二冲程汽油机的进排气口高度、进排气口圆周率以及进气口径向倾角进行了参数优化。张栓录等[9]对一台小型液压自由活塞发动机进行了气门—气口直流扫气的模拟计算与设计,提出了一种基于给气比、捕获率及扫气效率的优化函数。邹玉红等[10]对一台双对置二冲程柴油机进行了扫气过程的三维仿真,探讨了进气口结构对扫气效果的影响,得出涡流排高度、涡流排径与缸内涡流比和实际进气量间的响应规律。王志等[11]针对一台小型增压缸内直喷汽油机,在稀燃条件下分别对不同节气门开度和负荷进行了不同可变气门正时角度的试验。研究表明,扫气可抑制爆震并能提高发动机的低速扭矩。章振宇等[12]通过对二冲程柴油机扫气系统参数的研究,提出了以扫气效率为优化目标和以平均指示压力为优化目标的优化函数。此外,宋义忠等[13]开展了进排气压力波动分析,针对全负荷7个稳态转速点,研究了扫气量和进排气压差的关系,确定了可用扫气转速区域,还分别在最大扭矩工况和标定功率工况条件下探讨了气门正时对发动机性能的影响规律,并提出了全负荷工况气门正时优化策略。董雪飞等[14]建立了二冲程柴油机的一维仿真模型,模似了进排气压力对比燃油消耗率、捕获量和捕获率的影响,研究表明,进气压力对比燃油消耗率的影响较大。

扫气压力影响着充气系数和扫气效果,对下阶段的缸内燃烧过程及排放物的生成起着至关重要的作用。大型低速二冲程双燃料发动机,其扫气过程与传统二冲程柴油机的扫气过程相同,均为直流扫气,关于直流扫气过程的计算研究较多,鉴于研究目的不同,本研究中未对扫气过程进行计算。由于当前国际海船上使用的大型低速二冲程船用双燃料发动机多为国外研发,国内的大型船用天然气双燃料发动机的研究还主要依靠数值分析手段。为此,本研究中以一台船用大型低速双燃料发动机为基础,通过纯燃油模式下推进特性试验数据对数值模型进行验证,再通过数值计算来预测不同扫气压力(3.00、3.25、3.50、3.75 bar)对燃烧过程与排放的影响,旨在为提高船用双燃料发动机的热效提供参考依据。

1 计算模型

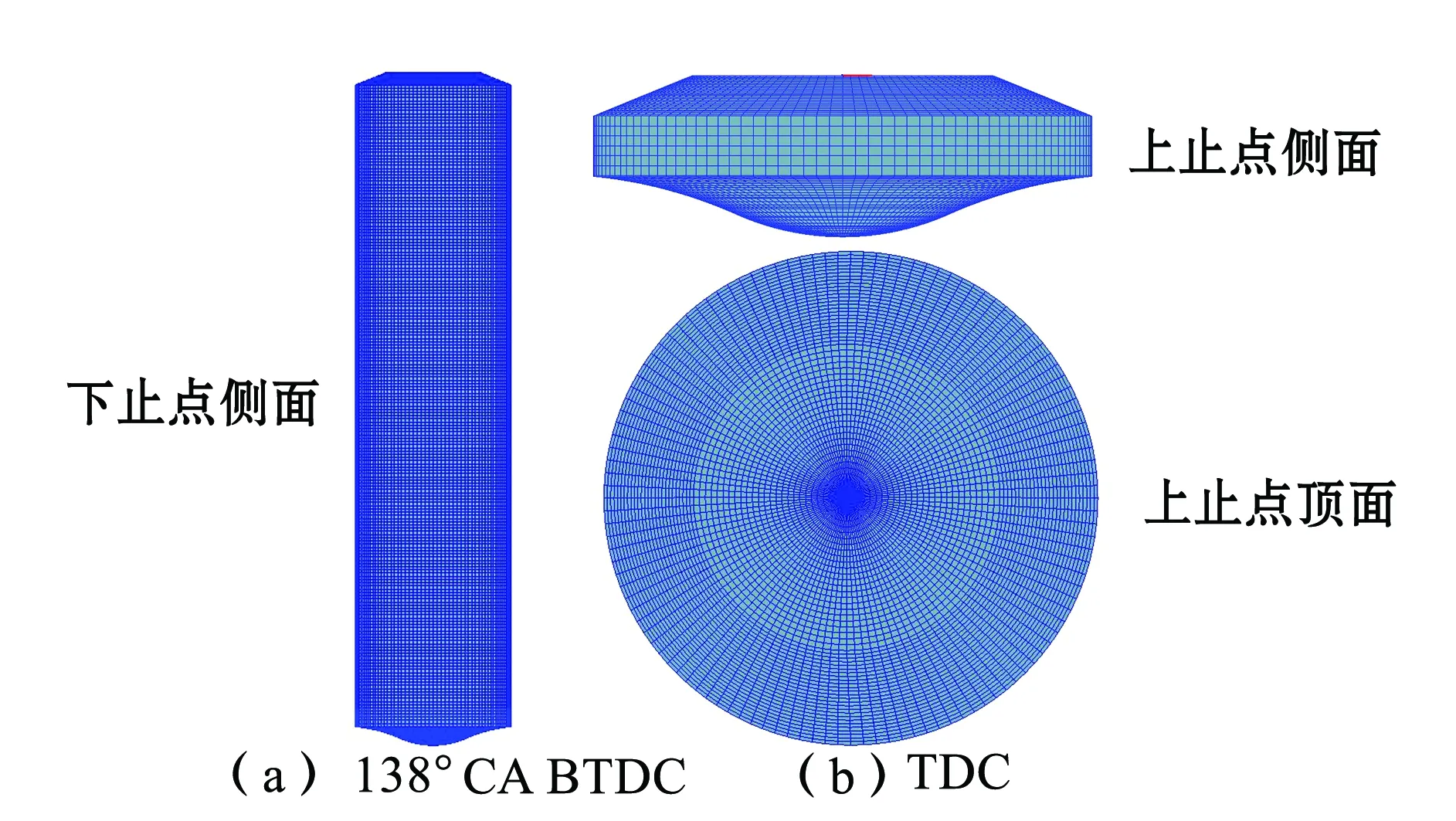

通过AVL-FIRE软件进行建模与网格划分,船用双燃料发动机燃烧室三维几何模型及计算网格如图1所示。其中,燃烧室与喷油器为轴向对称结构,柴油喷嘴以缸心为轴心呈对称分布,天然气喷嘴在柴油喷嘴两侧以缸心为轴心呈对称分布。因此,发动机的计算区域取原有发动机网格,燃烧室直径为500 mm,动网格长度为2000 mm。发动机主要技术参数如表2所示。

表2 发动机技术参数Tab.2 Technical parameters of an engine

根据船厂提供的试验数据,扫气过程结束后缸内的空气温度和残余废气比例,在模拟计算中以初始条件的形式进行了约束。计算中假设缸内初始状态的压力、温度处处均匀,整个计算过程中气缸是闭口系,换热过程根据给定壁面温度的边界条件计算。计算从扫气口关闭时刻138° CA BTDC(上止点前曲轴转角)开始,至排气阀打开时刻114° CA ATDC(上止点后曲轴转角)结束,上止点(TDC)为0° CA。数值计算通过瞬时值描述的N-S控制方程组与气体混合物的状态方程构成一个封闭的非线性二阶偏微分方程组,再采用Ryenolds分解法,将瞬时的控制方程组转换成统计平均的控制方程组(Ryenolds时均方程组)后进行数值求解。计算中选取了工程上广泛重视的k-ε双方程湍流模型[15]来模拟内燃机缸内流场。喷雾计算中用Walljet 1模型[16]模拟喷雾撞壁过程,利用Wave模型[17]模拟液滴破碎,液滴蒸发则采用Multi-component模型[18]进行模拟。用Coherent Flame燃烧模型[19]计算各组分的传输、点火和燃烧过程。排放模型分别采用Extended Zeldovich氮氧排放模型[20]和Kennedy/Hiroyasu/Magussen炭烟排放模型[21]。

图1 燃烧室计算网格模型Fig.1 Computational grid model in a combustor

2 结果与分析

2.1 模型的验证

为保证计算模型的可靠性与计算结果的准确性,对各个工况进行计算时,模型的初始条件尽量采用试验中获得的数据。试验是在船用天然气/柴油发动机试验台上进行。测试主要仪器见表3。试验中发动机按照推进特性曲线运转,在25%、50%、75%、100%负荷下(对应转速分别为68、86、96、108 r/min)测取发动机的排放和运行数据。

图2为纯燃油模式下船用双燃料发动机缸内压力及排放产物的实测值与计算值对比图。由图2可见,试验测定的数据曲线与计算结果曲线线型基本一致,只有CO2、O2的排放实测值与模拟值对比结果偏差最大,但结果偏差仅在1%左右,可以保证计算结果的准确性。

表3 试验测量仪器Tab.3 Instruments used in the test

2.2 着火点判定

着火始点通过观察缸内的温度分布判定,当某个时刻缸内的温度峰值突然急剧升高,可认为这个时刻为着火始点,通常此时刻用曲轴转角来表示[22]。从图3可见,在3.00 bar下缸内着火点为2° CA ATDC,在3.25 bar下缸内着火点为2° CA ATDC,在3.50 bar下缸内着火点为2.5° CA ATDC,在3.75 bar下缸内着火点为3° CA ATDC,即随着扫气压力的升高,着火时刻逐渐滞后,燃烧过程滞燃期变长,在3.00 bar下滞燃期为6° CA,在3.25 bar下滞燃期为6° CA,在3.5 bar下滞燃期为6.5° CA,在3.75 bar下滞燃期为7° CA。这可能是扫气压力越高,扫气口关闭后缸内初始空气量及缸内压力就越高,天然气喷入气缸后与空气混合越剧烈,缸内混合气浓度越低,且不均匀性也越大,这也导致着火时刻越推迟,整个燃烧过程的滞燃期加长。滞燃期越长,缸内天然气滞燃量越大,预混合效果就越好。

2.3 缸内压力

图4为不同扫气压力影响下的缸内平均压力变化曲线及其峰值与相位图。从图4可见,随着扫气压力的不断提高,缸内压力逐渐升高,且各曲线变得越来越陡峭。由前面分析得出,随着扫气压力的提高,缸内滞燃期变长,缸内天然气滞燃量变大,一旦着火燃烧,滞燃的大部分天然气开始投入燃烧,而且这时活塞接近上止点,燃烧室容积较小,致使缸内压力偏离压缩线并迅速达到最高爆发压力。缸内最高爆发压力随着扫气压力的提高逐渐升高,扫气压力每升高0.25 bar,缸内压力峰值平均升高5%,压力峰值相位虽整体变化不大,但随着扫气压力的升高,向上止点移动, 即速燃期变短;在3.0 bar下速燃期为12.75° CA,在3.25 bar下速燃期为12.5° CA,在3.5 bar下速燃期为11.5° CA,在3.75 bar下速燃期为11.25° CA。随着扫气压力的增大,燃烧过程的速燃期由12.75° CA减小到10.75° CA,缸内燃烧的等容度变大,燃烧质量越高,越有利于提高发动机的功率。

图2 试验值与计算值对比图Fig.2 Comparison of the test values with the calculated values

图3 不同扫气压力下缸内着火点附近温度Fig.3 Temperature near the fire in a cylinder under different scavenging pressure

2.4 缸内温度

从图5可见,随扫气压力的不断提高,缸内最高温度出现了降低现象,扫气压力每提高0.25 bar,缸内最高温度平均降低2.5%。缸内最高温度相位与缸压峰值相位变化规律一致,整体向上止点移动,即缓燃期变短;在3.00 bar下缓燃期为7.25° CA,在3.25 bar下缓燃期为7.00° CA,在3.50 bar下缓燃期为5.75° CA,在3.75 bar下缓燃期为5.75° CA。缓燃期变短,有利于燃烧在上止点附近进行,更有利于提高燃烧等容度,实现高效燃烧;扫气压力提高,在扫气过程中进入缸内的新鲜空气增加,提升了扫气效果,扫气温度远低于缸内废气的温度,更有利于扫气对气缸的冷却作用,同时,缸内最高温度出现后,扫气压力越高,缸内温度下降越多。

图4 不同扫气压力下缸内压力与相位图Fig.4 Diagram of cylinder pressure and phase under different scavenging pressure

图5 不同扫气压力下缸内温度及相位图Fig.5 Diagram of cylinder temperature and phase under different scavenging pressure

从图6可见:缸内高温区域受到缸内气流运动的影响,存在偏移;随着扫气压力的提高,相同时刻缸内高温火焰区域减少。气缸内温度场的分布依赖于稀薄混合气的火焰传播,而缸内稀薄混合气的预混合燃烧受缸内空气量影响较大,扫气压力提高,使缸内氧气浓度增大,可燃混合气中天然气的浓度更稀薄,造成火焰传播速度下降;虽然空气量越大缸内燃烧反应越充分,但因受到火焰传播速度的影响,导致缸内高温燃烧区域减小,引起缸内平均温度下降较多。

2.5 缸内湍流

图7为不同扫气压力影响下的缸内平均湍流动能变化曲线。138° CA BTDC扫气口关闭,扫气口产生的剪切层虽然消失,但剪切层引起的湍流却依然存在[23]。随着活塞的不断上行,缸内大尺度环流与小尺度涡团不断发生对流,使小尺度涡团不断破碎,因此,在6° CA BTDC之前各扫气压力下的平均湍动能曲线均出现了缓慢下降趋势。随着燃料初期的喷入,缸内大尺度环流加强,使得缸内湍动能缓慢增强,随着喷射量的增加,缸内流场被喷射作用主导,湍流动能迅速增强,缸内发生着火后,缸内滞燃的可燃混合气进行预混合燃烧,湍流受到燃烧作用的影响,缸内的湍流逐渐被削弱[24]。因此,各曲线均呈现出先缓慢降低后缓慢升高再迅速升高再逐渐降低的变化规律。同时,随着扫气压力的升高,缸内湍流动能峰值逐渐降低(扫气压力每升高0.25 bar,缸内湍流动能峰值平均降低6.9%),这是因为随着扫气压力升高,缸内气流运动剧烈程度增加,湍流耗散率也相应增大,造成缸内湍流动能峰值的降低。

2.6 排放产物

从图8可见,随着扫气压力的升高,NO排放量也呈下降规律,扫气压力每升高0.25 bar,NO排放平均降低7.8%。由前面分析可知,扫气压力升高,降低了缸内平均温度,同时速燃期和缓燃期变短,使氮气在高温富氧环境下停留的温度与时间同时降低,致使NO生成量减少。从图9可见,缸内NO瞬时的分布规律与缸内火焰燃烧传播规律一致,各扫气压力下的NO均集中于高温燃烧区域。

图10为不同扫气压力作用下未燃CH4当量比的变化曲线。从图10可见,随着扫气压力的不断提高,未燃CH4当量比逐渐降低,扫气压力每提高0.25 bar,未燃CH4当量比降低10.9%。

从图11可见:各扫气压力下未燃CH4集中于喷嘴两侧,并沿逆时针方向存在偏移;缸内未燃CH4当量比分布主要受缸内火焰传播速度和燃烧反应速度的双重影响,缸内空气量越大,预混合燃烧速度越快,但火焰传播速度变慢,致使缸内未燃CH4在缸内分布区域随着扫气压力的提高而减小。

图6 缸内瞬时温度分布图Fig.6 Instantaneous temperature distribution in a cylinder

图7 缸内平均湍流动能变化图Fig.7 Changes in mean turbulent kinetic energy in a cylinder

结合图6中缸内瞬时温度分布可知,图11中在20° CA ATDC和25° CA ATDC条件时,缸壁附近的未燃CH4当量比较大的区域正好处在缸内低温区域。火焰传播到气缸边缘后因壁面温度较低,导致火焰传播过程中在缸壁附近淬火现象的产生,这也是HC产生的原因之一。

图8 NO排放曲线图Fig.8 Curve of NO emission

图9 NO缸内瞬时分布图Fig.9 Diagram of NO instantaneous distribution in a cylinder

图10 不同扫气压力下的未燃CH4当量比Fig.10 Unburnt CH4 equivalent ratio under different scavenging pressure

由图12未燃CH4当量比和NO排放量变化对比可以看出,随着扫气压力的提高,未燃CH4和NO排放均逐渐减小,但未燃CH4当量比的降低速度更快,在发动机热负荷允许的范围内,应尽可能采用高扫气压力,以降低未燃CH4和NO排放量。

3 结论

(1)扫气压力升高会引起船用天然气/柴油双燃料发动机缸内最高的爆发压力增大,缸内最高温度降低,缸内湍流动能峰值降低。NO和 CH4排放量可随着扫气压力的提高而下降。

(2)扫气压力每提高0.25 bar,缸内最高爆发压力平均升高5%,而缸内最高温度平均降低2.5%,缸内湍流动能峰值平均降低6.9%,NO排放量减少7.8%,CH4排放量减少10.9%。扫气压力对CH4排放量的影响比对NO排放量的影响更明显。

图11 缸内未燃CH4当量比的瞬时分布图Fig.11 Diagram of instantaneous distribution of unburnt CH4 equivalent ratio in a cylinder

图12 不同扫气压力下未燃CH4当量比与NO排放量的比较Fig.12 Comparison of unburnt CH4 equivalent ratio with NO emission under different scavenging pressure

(3)在船用双燃料发动机运行管理过程中适当增加扫气压力,有利于提高发动机的经济性和动力性。