ZFG5600/16.5/26综放液压支架立柱升柱稳定性研究

2018-07-24贾建强

贾建强

(山西煤炭进出口集团 蒲县豹子沟煤业有限公司,山西 临汾 041204)

科技发展日新月异,煤矿机械化开采水平不断提升,作为采煤工作面机械化支护设备,液压支架的动态特性将影响煤矿的生产效率,而放顶煤液压支架作为支护设备的一种,不仅维护采煤空间的安全,而且能够随着工作面的推进而机械化移动,不断地将采煤机和输送机推向煤壁,同时还承担关键的放煤任务,直接影响工作面的产量[1].本文研究适用于大倾角、松软煤层及仰采等复杂条件的综放工作面放顶煤液压支架升架过程中的动态特性,通过研究不同参数下液压支架的动态响应,分析其响应性能的准确性和稳定性,检验工作中液压支架立柱控制系统的稳定性。

1 液压系统主要控制回路分析

以ZFG5600/16.5/26液压支架为研究对象,对其立柱控制回路进行了模型建立和工作原理分析[1],在理想工作条件下进行参数设置,根据仿真结果研究其在理想条件下的相应性能。

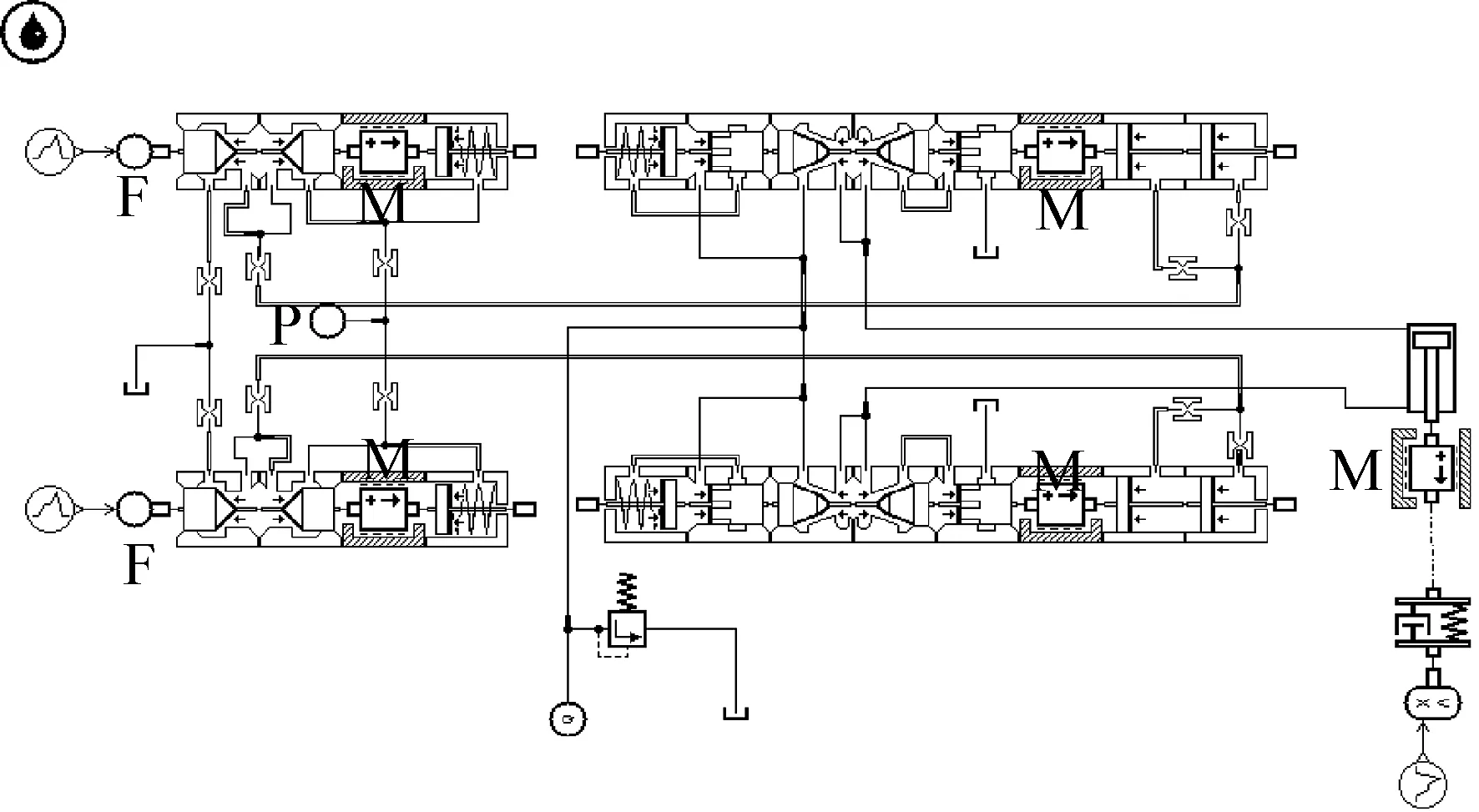

立柱控制回路的模型建立见图1[2]. 恒压源提供31.5 MPa的高压乳化液,恒流源提供180 L/min的乳化液,设定安全阀的压力为50 MPa,设定溢流阀的压力为31.5 MPa,通过控制先导阀和换向阀的开启来控制立柱的升降。

图1 立柱控制回路模型图

立柱升柱过程仿真如下:

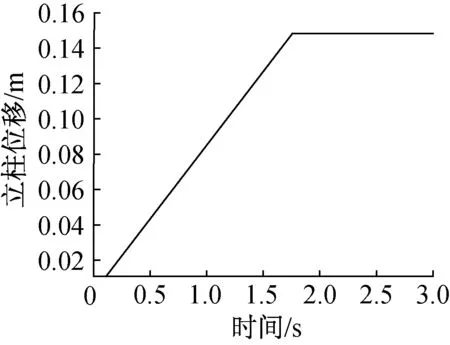

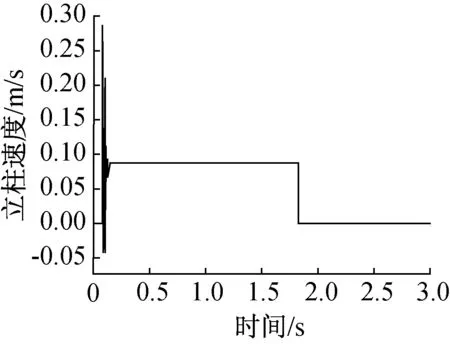

立柱位移曲线见图2,立柱速度曲线见图3.

图2 立柱位移曲线图

结合图2与图3可知,在开始阶段由于阀口的瞬时开启,立柱升架会出现短时波动,约0.15 s后速度保持0.089 m/s的稳定值稳定上升。约1.8 s时速度减为0 m/s,立柱达到0.15 m的最高处。

图3 立柱速度曲线图

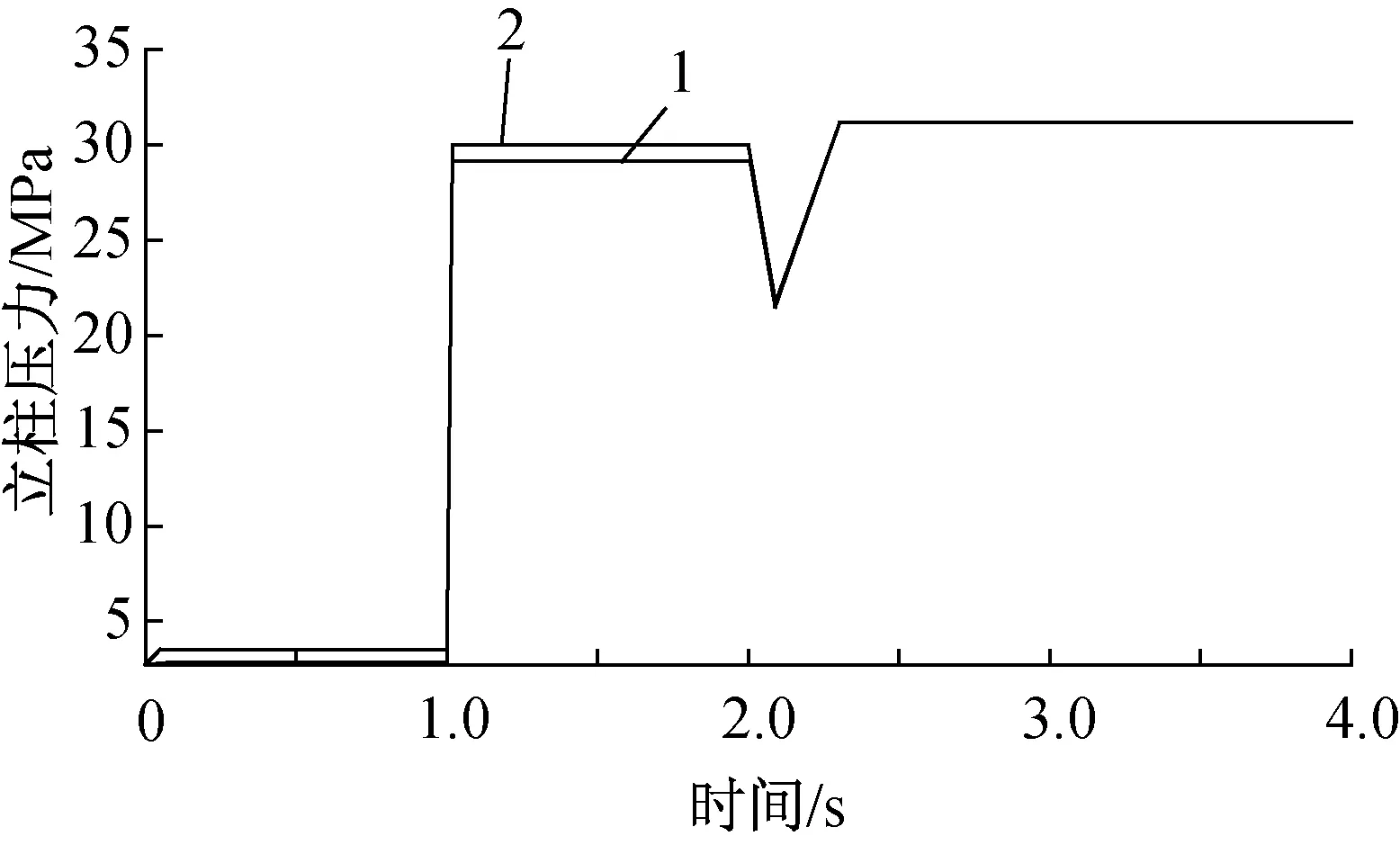

进出口压力曲线见图4.由图4可知,约1.8 s前,立柱处于升架阶段,支架所受阻力较小,故此时进出口压力均较小,在1.8 s后,立柱升到最高处,进出口压力几乎同时迅速攀升,最终达到安全阀设定的31.5 MPa.

图4 进出口压力曲线图

考虑支架应用中的实际工况,立柱在升架过程中会受到外负载的影响,设定外载信号为:0~10 s时外载信号为0 null,10~20 s时外载信号为10 null,20~30 s时外载信号为0 null,30~40 s时外载信号为10 null. 建立考虑外载情况的立柱模型见图5[3].

图5 外载下立柱控制回路模型图

在外载前提下,设定进回液管道长度分别为1 m、10 m、100 m,得到立柱升架过程中仿真曲线[1]. 管道长度设为1 m时仿真曲线见图6,7.

图6 立柱位移曲线图

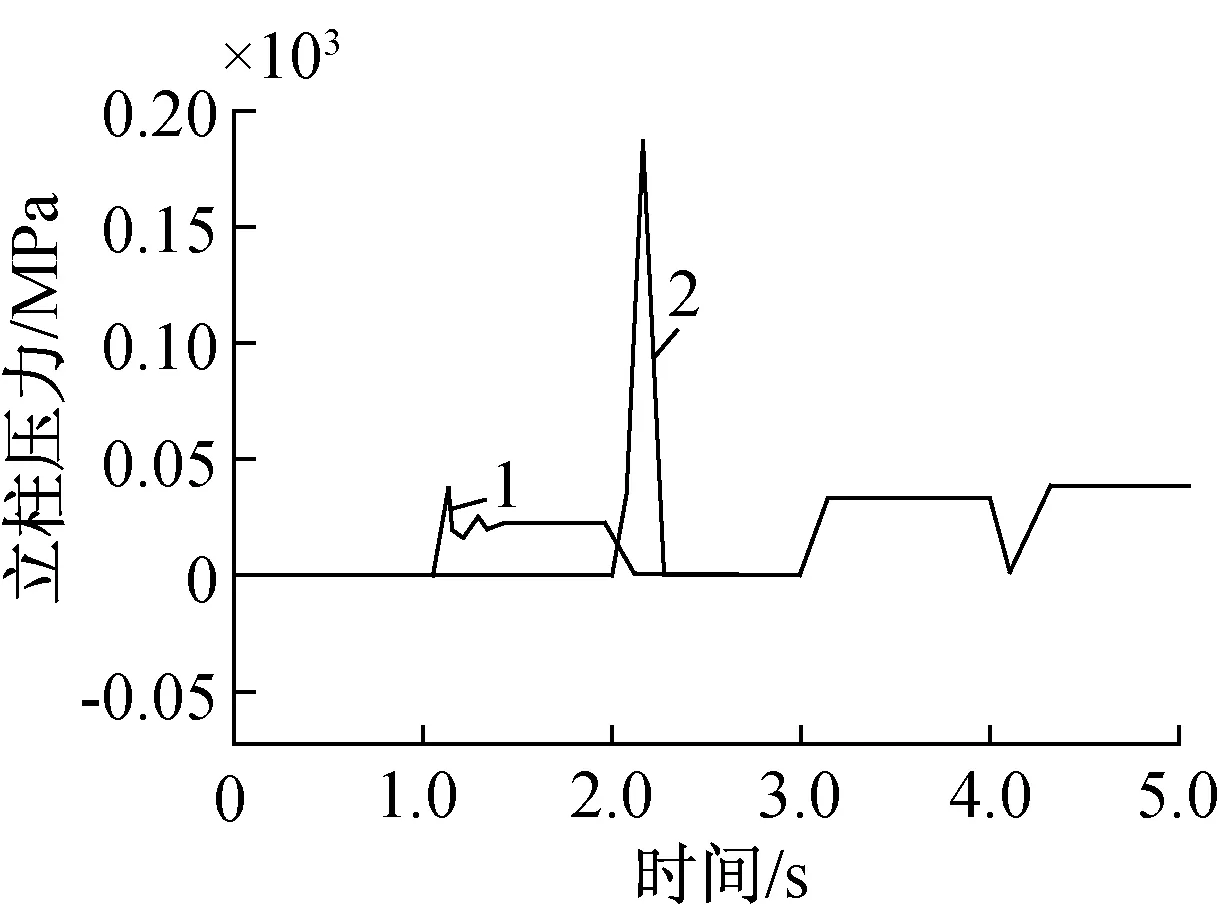

图7 立柱进出口压力曲线图

由图6可知,在开始阶段由于阀口的瞬时开启,立柱升架会出现短时波动约0.12 s,周期性外载使得支架位移曲线出现短时波动。约2.2 s时立柱达到0.15 m的最高处,其后受周期外载影响,位移曲线仍然会出现短时波动。从图7可看出,外载变化会使支架内腔压力发生明显变化。在管道长度为1 m,外载为唯一变量时,对比图2与图6可得,周期性外载延长了支架升架所用时间,延长时间仅约为0.4 s,可见支架稳定性良好,不会因外载的增加出现剧烈运动。

管道长度设为10 m时的仿真曲线见图8,图9.

图8 立柱位移曲线图

图9 立柱进出口压力曲线图

由图8可知,在开始阶段由于阀口的瞬时开启,立柱升架会出现短时波动约0.15 s,约2.4 s时立柱达到0.15 m的最高处。与管道设为1 m相比,管道设为10 m时,开始升架时间延迟了约0.03 s,升架到最高处的时间延迟约为0.2 s,进出口压力变化非常明显,此时起作用的仅为管道长度,说明管道长度变化小时对支架运动无明显影响,对立柱腔体内压力变化影响较大。

管道长度设为100 m时的仿真曲线见图10,图11.

图10 立柱位移曲线图

图11 立柱进出口压力曲线图

由图10可知,在开始阶段由于阀口的瞬时开启,立柱升架会出现短时波动约2.05 s. 约4.15 s时立柱达到0.15 m的最高处。与管道长度为10 m相比,管道长度设为100 m时,可明显看出升柱时间向后延迟约2.02 s,故管路长度增加将会延长支架响应速度,不利于生产,同时立柱升架前,出口压力明显攀升,立柱的突然位移使得出口压力瞬间减小,将会使立柱承受较大的冲击。

3种管道长度对比可知,管道长度对立柱进出口压力有较明显影响,压力变化较复杂,同时管道长度增加,阻力增大,会使立柱升架明显延迟,故在实际应用中应尽力缩短管道长度,以提高立柱反应速度。

2 不同管道长度供回液管路压力损失

因为液压支架乳化液流动通常处于阻力平方区[4],所以供回液λ的计算式为:

(1)

则供液管路:

回液管路:

式中:

λ—沿程阻力系数;

d—管路直径,mm.

供液管路:

(1.235 -1)2=0.02+0.007 2=0.027 2

(2)

则

∑ζ1=0.027 2×571=15.53

回液管路:

0.018 7+0.007 2=0.025 9

(3)

则

∑ζ2=0.025 9×571=14.79

式中:

ξ—局部阻力系数。

管路的流量为:Q=180 L/min=0.003 000 m3/s

回液管路:Q2=Q=0.003 000 m3/s

式中:

Q—管路流量,m3/s;

Q1—供液管路流量,m3/s;

Q2—回液管路流量,m3/s.

供液管路的液体的流速为:

(4)

式中:

v1—供液管路液体流速,m/s;

d1—供液管路直径,mm.

回液管路的液体流速为:

(5)

式中:

v2—回液管路液体流速,m/s;

d2—回液管路直径,mm.

供回液管路压力损失计算公式为:

(6)

式中:

ρ—流体密度,kg/m3;

l—管路长度,m;

v—平均流速,m/s.

取进液管道d25 mm,回液d30 mm,分别计算管道长度为1 m、10 m、100 m时压力损失,结果如下:

1 m时进液压力损失为0.75 MPa,回液压力损失为1.36 MPa,总压力损失约占液压源提供压力的6.7%;10 m时进液压力损失为1.11 MPa,回液压力损失为1.91 MPa,总压力损失约占液压源提供压力的9.6%;100 m时进液压力损失为4.75 MPa,回液压力损失为7.36 MPa,总压力损失约占液压源提供压力的38.4%. 对比3组数据可明显看出,管道直径一定时,压力损失随着管道长度增加而明显增加,当长度为100 m时将严重影响支架的工作稳定性。故此时应采取相应措施,如使用增压装置、选用直径大的管道或者减小管道长度等,以达到安全生产目的[4].

3 结 论

从仿真结果及理论计算得出,周期性外载的施加使支架升起所用时间有所延长,而管道长度的增加影响了支架开始升起的时间,升架所用时间几乎不变,同时管路长度的变化将会明显改变压力损失,故在实际生产应用中要结合外作用变化与支架自身的特性,寻求最合适的支护时间,以达到最大的经济效益与安全生产。