碳包覆白炭黑的制备及其在丁苯橡胶中的应用

2018-07-23张永军王辰辰沈家锋

张永军,王辰辰,沈家锋

(1.安徽瑞邦橡塑助剂集团有限公司,安徽 阜阳 236000;2.北京化工大学 北京市新型高分子材料制备与成型加工重点实验室,北京 100029)

白炭黑即水合二氧化硅,在橡胶中具有与炭黑相似的补强特性。白炭黑呈白色粉状,原始粒径一般为10~40 nm[1-2],是橡胶行业中重要的补强填料[3],能够赋予胶料出色的物理性能、抗湿滑性能和低滚动阻力。

由于表面具有极性羟基基团,白炭黑粒子之间极易团聚,且与非极性橡胶的相容性较差,使得白炭黑补强橡胶难以达到预期的性能[4]。近年来,随着偶联剂的问世及其他有机改性剂被越来越多地应用到白炭黑补强橡胶中,白炭黑与橡胶的相容性问题得以解决,但白炭黑易团聚不易分散的问题却未能得到根本解决,这是由于白炭黑生产过程中受到设备工艺条件等因素的影响,生产出的白炭黑品质和性能较低[5]。国产白炭黑对一般轮胎和橡胶制品而言,尚能满足要求,但与用于降低绿色轮胎滚动阻力的高分散性白炭黑差距还很明显[6]。

根据生产方式不同,白炭黑分为沉淀法白炭黑和气相法白炭黑,橡胶行业一般采用沉淀法白炭黑。国内沉淀法白炭黑的制备主要以硫酸和水玻璃为原料,这种方式制得的白炭黑颗粒不易控制,表面活性较低,易团聚,严重削弱了其在橡胶中的使用性能[7]。白炭黑生产工艺流程中,反应、过滤、干燥和造粒等环节对白炭黑粒子的分散性具有一定影响[8-10],国外常采用较高pH值的沉淀工艺及短时间干燥条件制备高分散白炭黑[11]。工艺设备和生产方法落后是国内难以生产出高分散性能白炭黑的重要原因。

为解决白炭黑分散差、易自聚的问题,本工作提出白炭黑碳包覆改性思路,白炭黑粒子表面的碳包覆有望降低白炭黑粒子之间团聚作用,从而提高其在橡胶中的分散性能,同时有望提高与橡胶的相容性及其补强橡胶的物理性能[12-15]。

葡萄糖含大量羟基碳链结构,这些羟基会在水溶液共混及烘干时与白炭黑的硅羟基发生脱水形成化学交联,最后经高温炭化处理在白炭黑的表面形成一层碳层。影响碳包覆白炭黑制备的因素较多,其中葡萄糖质量分数和碳包覆白炭黑的水分含量是重要影响因素。碳包覆白炭黑的水分含量通过烘干温度、时间及炭化温度、时间加以控制。

本工作以葡萄糖为碳包覆改性剂制备碳包覆白炭黑并对其补强丁苯橡胶的性能进行研究,同时对碳包覆白炭黑影响橡胶性能机理进行分析。

1 实验

1.1 主要原材料

丁苯橡胶,牌号1502,中国石油吉林石化公司产品;白炭黑和葡萄糖,市售品;配合剂为橡胶工业常用配合剂。

1.2 配方

丁苯橡胶 100,白炭黑或碳包覆白炭黑67,氧化锌 5,硬脂酸 2,偶联剂Si69 3,防老剂4020 1,硫黄 1.5,促进剂CZ 1.8。

1.3 试样制备

将不同质量分数(0,0.05,0.1和0.2)的葡萄糖水溶液均匀分散到白炭黑中,在一定温度下烘干后进行炭化处理至合适的水分含量,使用粉碎机进行粉碎制得碳包覆白炭黑。

丁苯橡胶在Φ160 mm 320 mm型开炼机(广东湛江橡塑机械厂产品)上进行塑炼,加入促进剂、防老剂、白炭黑或碳包覆白炭黑、硫黄,混炼约15 min。采用LH-2型硫化仪(北京环峰化工机械实验厂产品)测定混炼胶的硫化特性,混炼胶(停放24 h)在XQLB-350 350型平板硫化机(上海橡胶机械制造厂产品)上进行硫化,硫化条件为150℃t90。

1.4 测试分析

(1)扫描电子显微镜分析。采用S-4800型扫描电子显微镜观察碳包覆白炭黑和白炭黑的微观结构、碳包覆白炭黑补强混炼胶和硫化胶的断面结构以及硫化胶磨耗前后的表面形态,测试电压为20 kV。

(2)物理性能。采用CMT4104型万能拉力试验机(深圳新三思计量技术公司产品)测试硫化胶的拉伸强度和撕裂强度,拉伸试样为25 mm 6 mm的哑铃形,撕裂试样为直角形,每个试样测试5组,结果取中值。

(3)动态力学性能。采用RPA2000橡胶加工分析仪对混炼胶进行拉伸模式下的应变扫描,测试条件为:频率 1 Hz,温度 60℃,应变范围0.28%~400%;对硫化胶进行拉伸模式下的应变扫描,测试条件为:频率 10 Hz,温度 60 ℃,应变范围 0.28%~40%。

(4)动态机械热分析。采用VA3000型动态热机械分析仪(DMTA)对硫化胶进行拉伸模式下的温度扫描,测试条件为:应变 0.1%,频率 10 Hz,温度范围 -20~80 ℃;对硫化胶进行拉伸模式下的应变扫描,测试条件为:温度 60 ℃,频率 10 Hz,应变范围 0.1%~10%。

(5)动态压缩疲劳生热分析。测试按照GB/T 1687.3—2016进行。主要试验参数为:冲程4.45 mm,恒温室温度 55 ℃,预热时间 30 min,试验时间 25 min,载荷 1 MPa,频率 20 Hz。

(6)阿克隆磨耗量。测试按照GB/T 1689—2014进行,采用MZ-4061型磨耗试验机。将试验测得的质量磨耗除以排水法测得的密度得到体积磨耗量。每组试验须测试3个试样,取平均值。

(7)湿摩擦因数。采用BM-Ⅲ型摆式摩擦系数仪进行湿摩擦因数的测定,测试试样需预磨出6 mm宽的待磨表面,且该表面使用碳酸氢钠溶液处理2 h,并用水清洗干净备测。测试前,调整仪器使其处于水平状态,调节摆锤高度使摆锤摆下来与玻璃接触的距离为126 mm,测试过程中使用刷子均匀刷过毛玻璃表面以控制水膜厚度,每个试样预磨5次。

2 结果与讨论

2.1 扫描电子显微镜分析

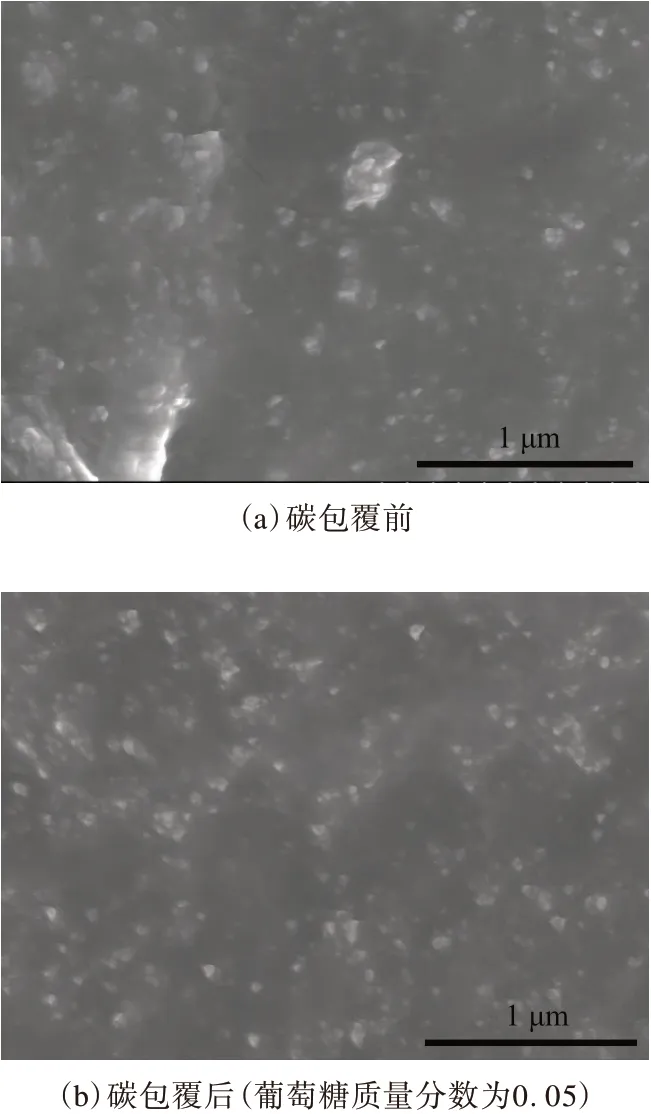

碳包覆前后白炭黑的扫描电子显微镜照片如图1所示。

从图1可以看出,碳包覆白炭黑粒子间出现了粘连,粘连粒子的尺寸为几十纳米至几百纳米,这正是在橡胶中起到补强作用的粒子尺寸范围,可以推断粘连部分为碳源物质炭化后的产物,能够与橡胶良好相容,从而提高胶料部分性能。

图1 碳包覆前后白炭黑的扫描电子显微镜照片

碳包覆前后白炭黑在胶料中的分散情况如图2所示。

图2 包覆前后白炭黑在胶料中的分散情况

从图2可以看出,白炭黑在胶料中有明显自聚现象,而碳包覆白炭黑在胶料中的分散效果较好。

2.2 填料网络结构

不同葡萄糖质量分数碳包覆白炭黑补强混炼胶的剪切模量(G′)-应变(ε)曲线如图3所示。

图3 不同葡萄糖质量分数碳包覆白炭黑补强混炼胶的G′-lg ε曲线

从图3可以看出,碳包覆白炭黑补强混炼胶的G′较白炭黑补强胶料略低,低应变下较小的剪切模量表明胶料具有较低的Payne效应,即填料间网络结构强度较弱。碳包覆白炭黑间网络结构强度削弱是由多种原因共同作用所致,其一是由于制备过程中高温炭化过程使白炭黑表面覆盖一层碳层,碳层的存在阻止了白炭黑部分团聚,另外白炭黑粒子也反过来阻止碳的聚集;其二是偶联剂Si69的加入会降低白炭黑的团聚作用。通常将这种填料间作用力强弱视为衡量填料分散性能的间接表征,碳包覆白炭黑较低Payne效应表明其分散性好,从而一定程度影响胶料的综合性能。

2.3 硫化特性和门尼粘度

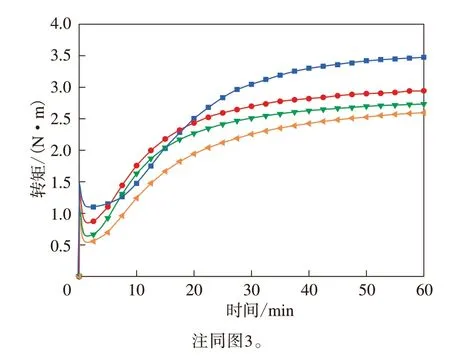

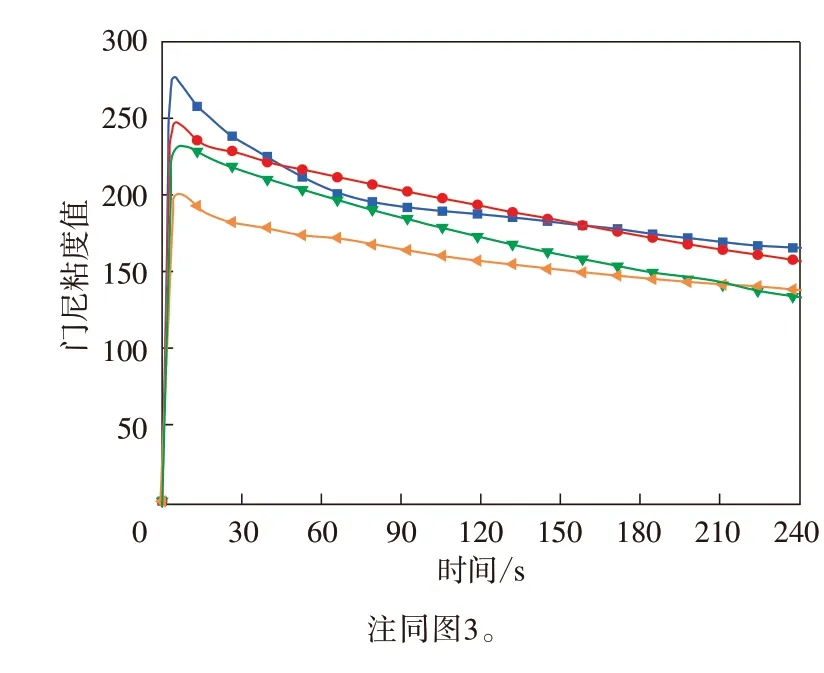

不同葡萄糖质量分数碳包覆白炭黑补强混炼胶的硫化曲线和硫化特性分别如图4和表1所示。

图4 不同葡萄糖质量分数碳包覆白炭黑补强混炼胶的硫化曲线

表1 不同葡萄糖质量分数碳包覆白炭黑补强混炼胶的硫化特性

从图4和表1可以看出:与白炭黑补强混炼胶相比,碳包覆白炭黑补强混炼胶的ML和MH减小且随着葡萄糖质量分数增大呈下降趋势,说明加工性能改善;MH-ML值略有减小,葡萄糖质量分数对其影响不大,说明交联密度变化不大。

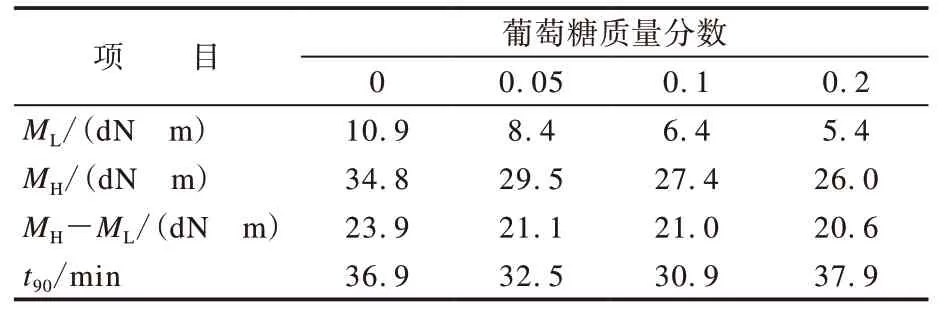

不同葡萄糖质量分数碳包覆白炭黑补强混炼胶的门尼粘度如图5所示。

从图5可以看出,碳包覆白炭黑补强胶料的门尼粘度较白炭黑补强胶料低,说明葡萄糖对改善白炭黑的加工性能作用较大。分析原因可能是因为碳包覆白炭黑制备过程中碳源物质的引入提高了其与橡胶之间的相容性,降低了填料网络结构强度。

图5 不同葡萄糖质量分数碳包覆白炭黑补强混炼胶的门尼粘度

2.4 物理性能

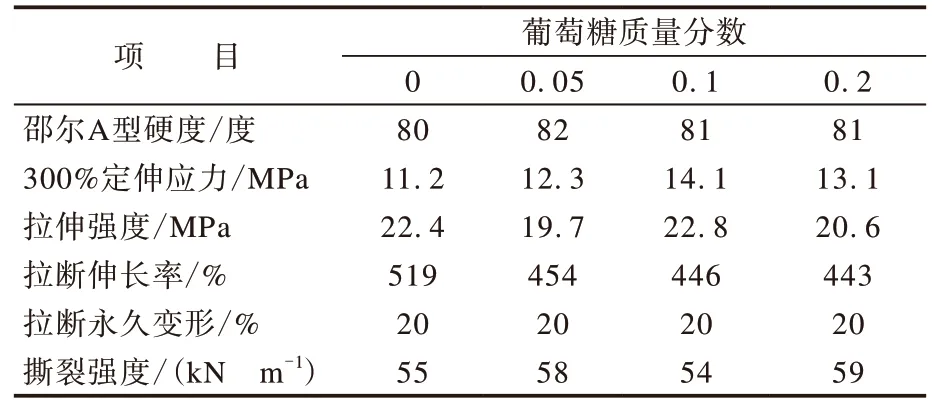

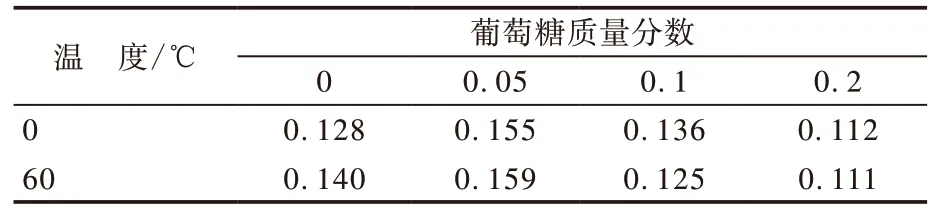

不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的物理性能如表2所示。

表2 不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的物理性能

从表2可以看出:碳包覆白炭黑补强硫化胶的300%定伸应力较白炭黑补强硫化胶显著提高,这是由于葡萄糖的加入使白炭黑之间相互作用减弱、填料与橡胶相互作用增强;当葡萄糖质量分数为0.1时,硫化胶的综合物理性能最佳。

2.5 耐磨性能

葡萄糖质量分数为0,0.05,0.1和0.2时,碳包覆白炭黑补强硫化胶的阿克隆磨耗量分别为0.216,0.170,0.151和0.167 cm3。可以看出:碳包覆白炭黑补强硫化胶的耐磨性能较白炭黑补强硫化胶大大提高;碳包覆白炭黑中葡萄糖质量分数为0.1时,硫化胶的阿克隆磨耗量较白炭黑补强硫化胶提高30%。

采用光学电子显微镜对白炭黑和碳包覆白炭黑补强硫化胶磨耗后表面进行微观表征,如图6所示。可以清楚地看到,磨耗后两种硫化胶表面均呈现一定夹角的磨耗条纹,相比白炭黑补强硫化胶,碳包覆白炭黑补强硫化胶的条纹角度小一些。

图6 白炭黑和碳包覆白炭黑补强硫化胶磨耗表面照片

2.6 抗湿滑性能和滚动阻力

利用摆式摩擦系数测定仪测试不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的湿摩擦因数,结果如下:葡萄糖质量分数为0,0.05,0.1和0.2时,碳包覆白炭黑补强硫化胶的湿摩擦因数分别为26.4,25.2,24.6和25.2。可以看出,碳包覆白炭黑补强硫化胶的湿摩擦因数较白炭黑补强硫化胶下降4.5%以上,表明其抗湿滑性能降低。究其原因,在不同干燥路面的湿滑条件下,橡胶与路面之间有一层水膜存在,白炭黑补强硫化胶的摩擦表面依靠裸露在外的刚性白炭黑粒子在微观上刺穿水膜,从而起到抗湿滑作用;而碳包覆白炭黑中由于白炭黑粒子表面覆盖了薄薄的碳层,使其补强硫化胶的抗湿滑性能降低。

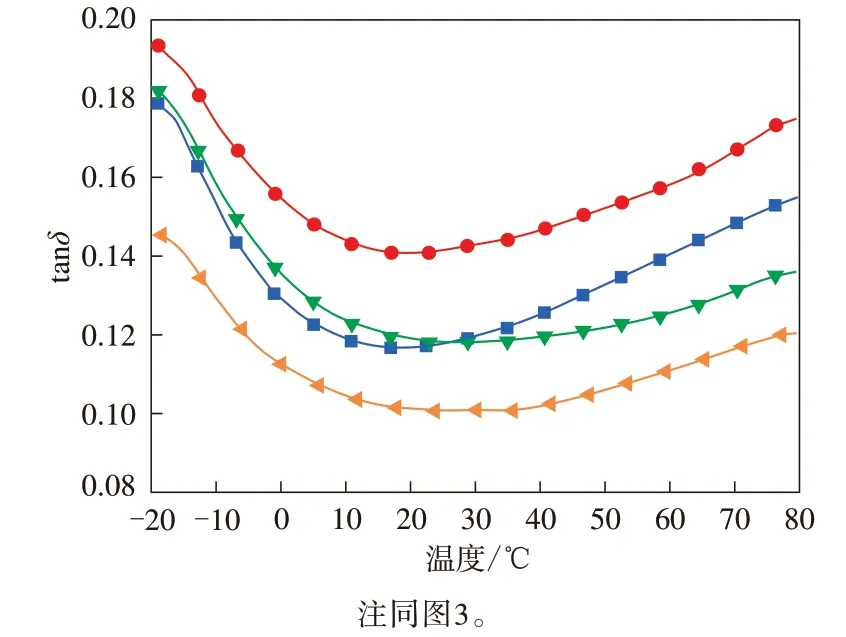

橡胶粘弹性与使用性能关系的两项指标为:-10~10 ℃时的损耗因子(tanδ)值越大,抗湿滑性能越好;50~70 ℃时的tanδ值越低,滚动阻力越小。借助DMTA测试数据对其关联性进行研究论证。

不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的tanδ随温度变化曲线及相关数据分别如图7和表3所示。

图7 不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的tan δ随温度变化曲线

表3 不同葡萄糖质量分数碳包覆白炭黑补强硫化胶0和60 °C时的tan δ

从图7和表3可以看出:在低应变下,碳包覆白炭黑补强硫化胶0 ℃时的tanδ值随着葡萄糖质量分数增大先增大后减小,这与湿摩擦因数测定的数据规律不一致;硫化胶60 ℃时的tanδ值变化规律与0 ℃时相似,当碳包覆白炭黑中葡萄糖质量分数为0.1时,其补强硫化胶60 ℃时的tanδ值较白炭黑补强硫化胶还低,说明滚动阻力性能提高。

2.7 压缩生热

在动态条件下,填料滞后损失主要受填料网络结构以及填料-橡胶相互作用影响。不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的固特里奇压缩生热数据如表4所示。

从表4可以看出,不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的温升与60 ℃时的tanδ值变化趋势基本一致。这种相关性可以解释为:tanδ值表示动态条件下胶料的滞后损失,而压缩过程中滞后损失主要以热损失的形式耗散,体现为温度的升高。

表4 不同葡萄糖质量分数碳包覆白炭黑补强硫化胶的固特里奇压缩生热数据

从表4还可以看出,随着葡萄糖质量分数增大,硫化胶的压缩温升呈先升高后降低再升高趋势,当葡萄糖质量分数为0.1时,压缩温升最低。

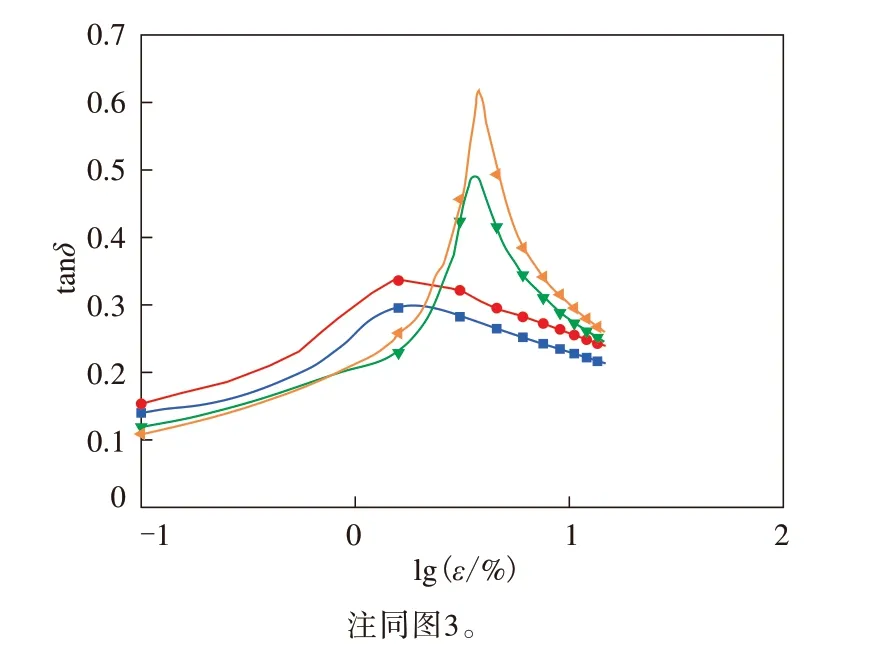

2.8 60 °C下tan δ-应变(ε)曲线

为进一步论证胶料滞后损失与压缩生热的相关性,采用DMTA对胶料进行60 ℃下拉伸应变扫描,结果如图8所示。

图8 60 °C下胶料的tan δ-lg ε曲线

从图8可以看出:应变在0.1%~2%时,tanδ值变化与压缩生热的关系相吻合,且随着应变增大先增大后减小;应变在4%附近时,葡萄糖质量分数为0.1和0.2时碳包覆白炭黑补强胶料的tanδ值出现两个较大峰,随后又陡降。由此可见,tanδ值是由填料网络结构和填料-橡胶作用共同影响的。

2.9 碳包覆白炭黑影响橡胶性能的机理分析

白炭黑的强极性及其与橡胶不相容性是阻碍白炭黑在橡胶中广泛应用的重要原因,除此之外,白炭黑与橡胶共混时粘度较大,加工困难,加工成本增大。关于白炭黑粒子表面改性后与橡胶作用的研究较多,大多采用添加偶联剂的方法改善白炭黑与橡胶的相容性,但很难从根本上解决白炭黑加工困难的问题。

本工作采用葡萄糖碳包覆改性白炭黑的方法属首创,不仅能够改善白炭黑与橡胶的相容性,还能一定程度上解决白炭黑补强混炼胶加工困难的问题。通过葡萄糖与白炭黑在一定温度下水溶液共混的方式使二者均匀分散,再在烘箱中烘干至一定程度后进行高温炭化,炭化除去多余的氢氧元素形成碳层。正是由于碳层赋予了白炭黑良好的分散性及其与橡胶良好的相容性,进而改善了胶料的综合性能。

碳包覆白炭黑的外观如图9所示。从图9可以看出,碳包覆白炭黑的颜色由白色白炭黑粉末变成金黄色或灰色粉末。

图9 碳包覆白炭黑的外观

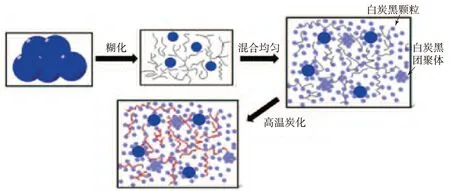

图10示出碳包覆白炭黑形成过程及其机理。先将葡萄糖溶解于水中,与白炭黑充分搅拌后均匀分散在白炭黑粒子周围并通过热作用发生化学交联,即白炭黑表面和葡萄糖中所含羟基发生缩合反应,然后经高温炭化后形成碳层包覆在白炭黑粒子表面,形成独特的壳-核结构。

图10 碳包覆白炭黑形成过程及其机理示意

3 结论

(1)与白炭黑相比,碳包覆白炭黑在胶料中的分散性及其补强混炼胶的加工性能提高。

(2)与白炭黑补强硫化胶相比,碳包覆白炭黑补强硫化胶的300%定伸应力明显增大,当葡萄糖质量分数为0.1时,硫化胶的综合物理性能最佳,耐磨性能提高30%。

(3)当碳包覆白炭黑中葡萄糖质量分数为0.1和0.2时,其补强硫化胶在应变为0.1%~2%范围内60 ℃时的tanδ值较白炭黑补强硫化胶降低,这与压缩生热变化规律一致,碳包覆白炭黑有利于降低硫化胶的滚动阻力和压缩生热。