注水井口闸门阀杆断裂原因分析

2018-07-19,,,,

,, , ,

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.甘肃蓝科石化高新装备股份有限公司 甘肃 兰州 730070)

0 引 言

随着油田开发进入中后期,油田注水越来越受到重视。而注水井的安全运行及管理水平决定着油田的开发效果和寿命[1,2]。注水井的工作压力一般为14~27 MPa,长期的高压运行对闸门等井口设备的要求极高。此外,闸门的更换需要长时间的放压,操作难度大、危险系数高[3-6]。因此闸门的失效不仅影响了注水井的正常运转,同时也影响油田的生产效率。

1 失效概况

某油田注水井套管闸门公称压力为35 MPa,使用前地面试压34.8 MPa合格后进行安装,3日后对大四通及封井器试压30 MPa合格。但使用半年后该井套管右侧闸门突然喷出气体,当时井口套管压力约4 MPa。该闸门型号为PFK65-35型手动平板阀。发生事故时闸门为关闭状态,介质作用在阀片底部,工作过程中未出现过载情况。通过检查发现,闸门阀杆螺母(牌号:QAl9-4)断裂,丝杆和闸板被顶开,闸门失效。

2 试验与分析

2.1 宏观分析

失效闸门外观形貌如图1所示,阀杆断裂位置如图2所示,阀杆断口形貌如图3所示。

由图2可见,阀杆螺纹完整,未见异常变形,断口位于阀杆螺纹台肩处,断口平面与阀杆轴向垂直,部分断口面紧贴台肩。从图3可见,断口平齐且有金属光泽,未见明显塑性变形,具有脆性断裂特征。

图1 失效闸门宏观形貌

图2 阀杆断裂位置

图3 阀杆断口形貌

2.2 化学成分分析

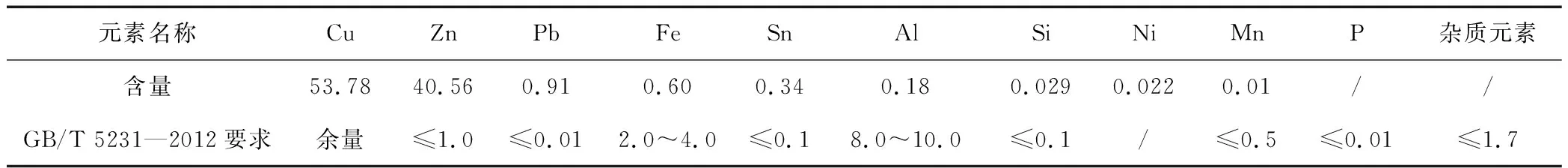

在图2所示的阀杆螺纹部位取样,依据GB/T 5231—2012《加工铜及铜合金牌号和化学成分》标准对阀杆材料的化学成分进行检测,结果见表1。表1结果表明,阀杆的材料为Cu-Zn黄铜合金,其中Zn、Pb、Fe、Sn、Al、Ni的元素含量不符合GB/T 5231—2012要求,Pb、Zn、Sn元素含量分别超过标准要求91倍、40倍和 3倍以上,Al、Fe元素含量仅为标准最低值的2%和30%。

表1 化学成分分析结果(质量分数) %

2.3 夏比冲击试验

在图2所示的阀杆螺纹部位取样,采用PIT752D-2冲击试验机,依据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》标准要求进行冲击性能试验,试验温度为20 ℃,试样尺寸为5 mm×10 mm×55 mm。经过试验,所取的3个冲击试样冲击吸收功分别为:1.5 J、1.7 J、1.6 J,平均值为1.6 J,该冲击试验结果表明,阀杆材料韧性差。

2.4 金相分析

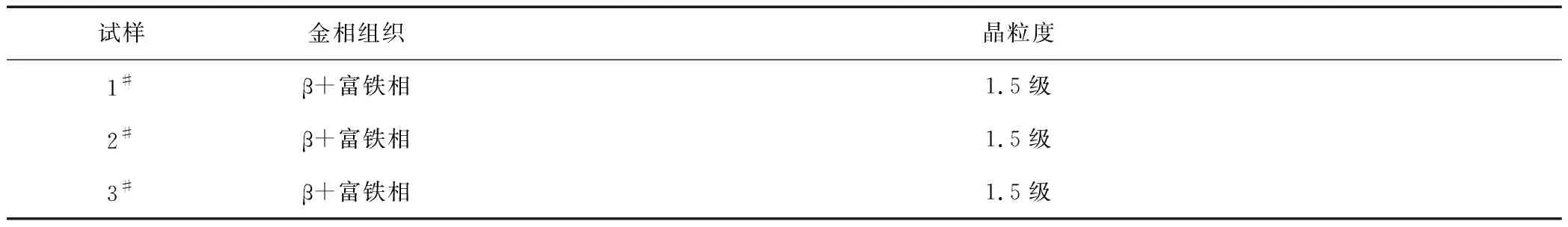

在阀杆螺纹台肩处分别取编号为1#、2#、3#试样,其中1#、2#试样存在裂纹,3#试样无裂纹。依据GB/T 13298—2015、GB/T 6394—2002标准,采用MeF3A金相显微镜及OLS 4100激光共聚焦显微镜进行金相分析,金相组织及晶粒度分析结果见表2。3个试样在抛光状态下均可见黑色点状相,呈明显的网状分布,并有灰色块状相在视场中较均匀地分布;1#试样抛光状态下相分布形貌如图4所示。1#和2#试样断口处有裂纹,周围组织未见变形,裂纹起源于外表面台肩根部,沿晶界扩展,如图5所示。

2.5 扫描电镜微观形貌分析

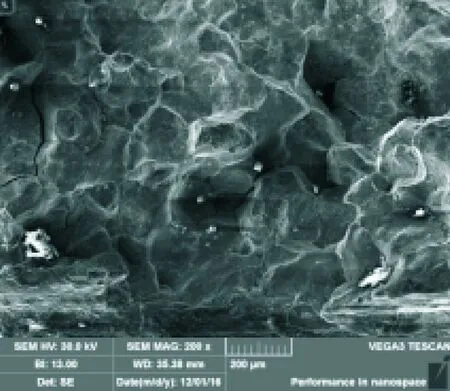

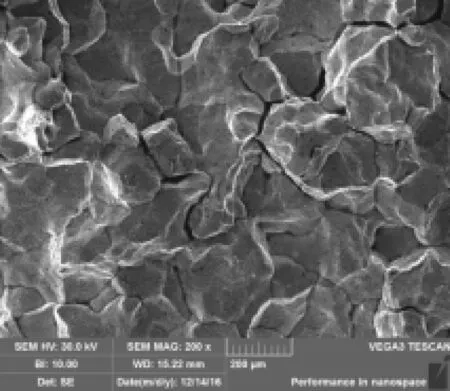

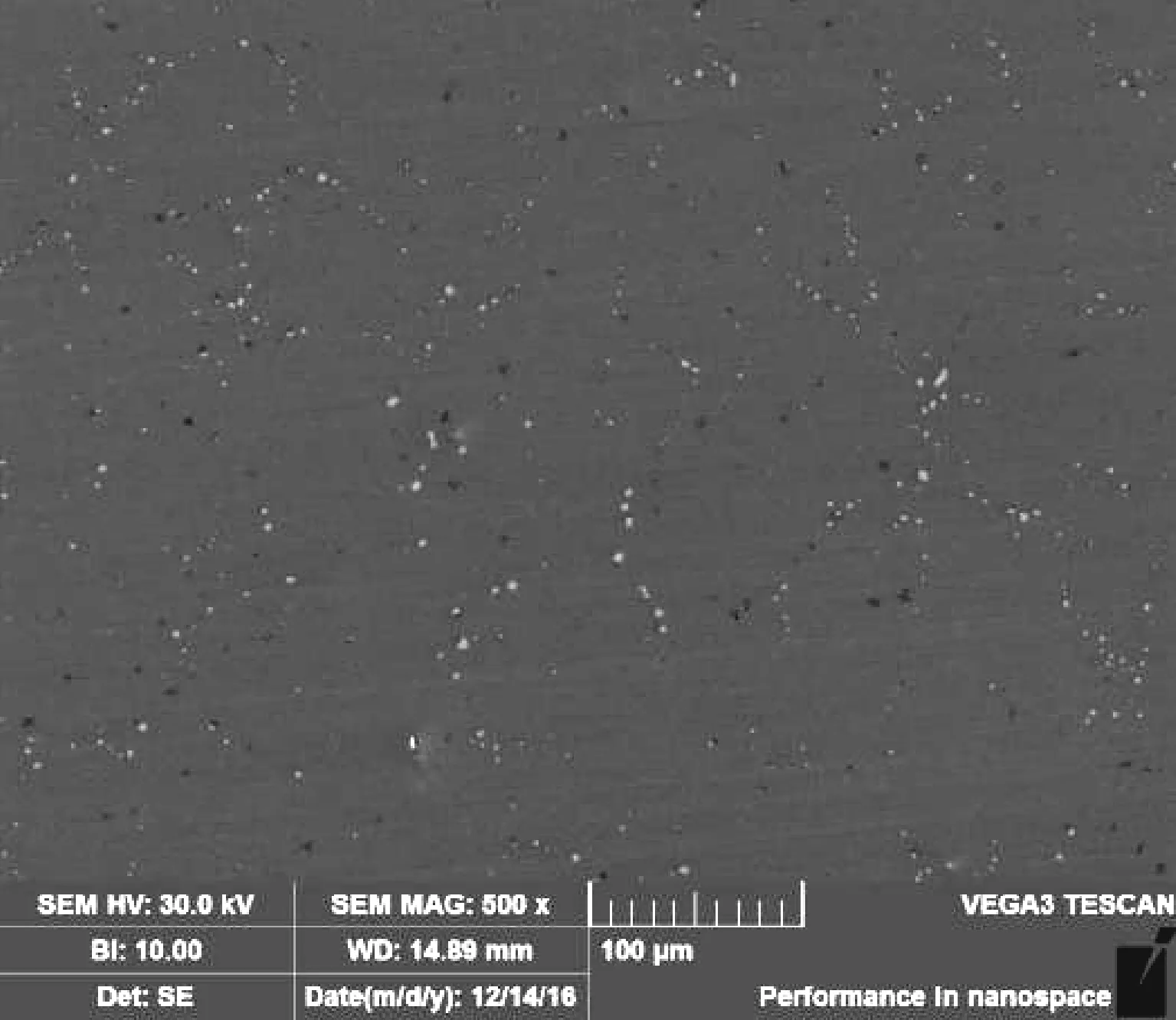

采用TESCAN VEGA 3型扫描电子显微镜对失效断口及冲击试样断口形貌进行微观分析,失效断口及冲击试样断口均呈冰糖块状形貌,具有明显的脆性断裂特征,如图6和图7所示。

表2 金相组织及晶粒度分析结果

图4 抛光状态相分布特征

图5 台肩处裂纹特征

图6 失效断口微观形貌

图7 冲击试样断口微观形貌

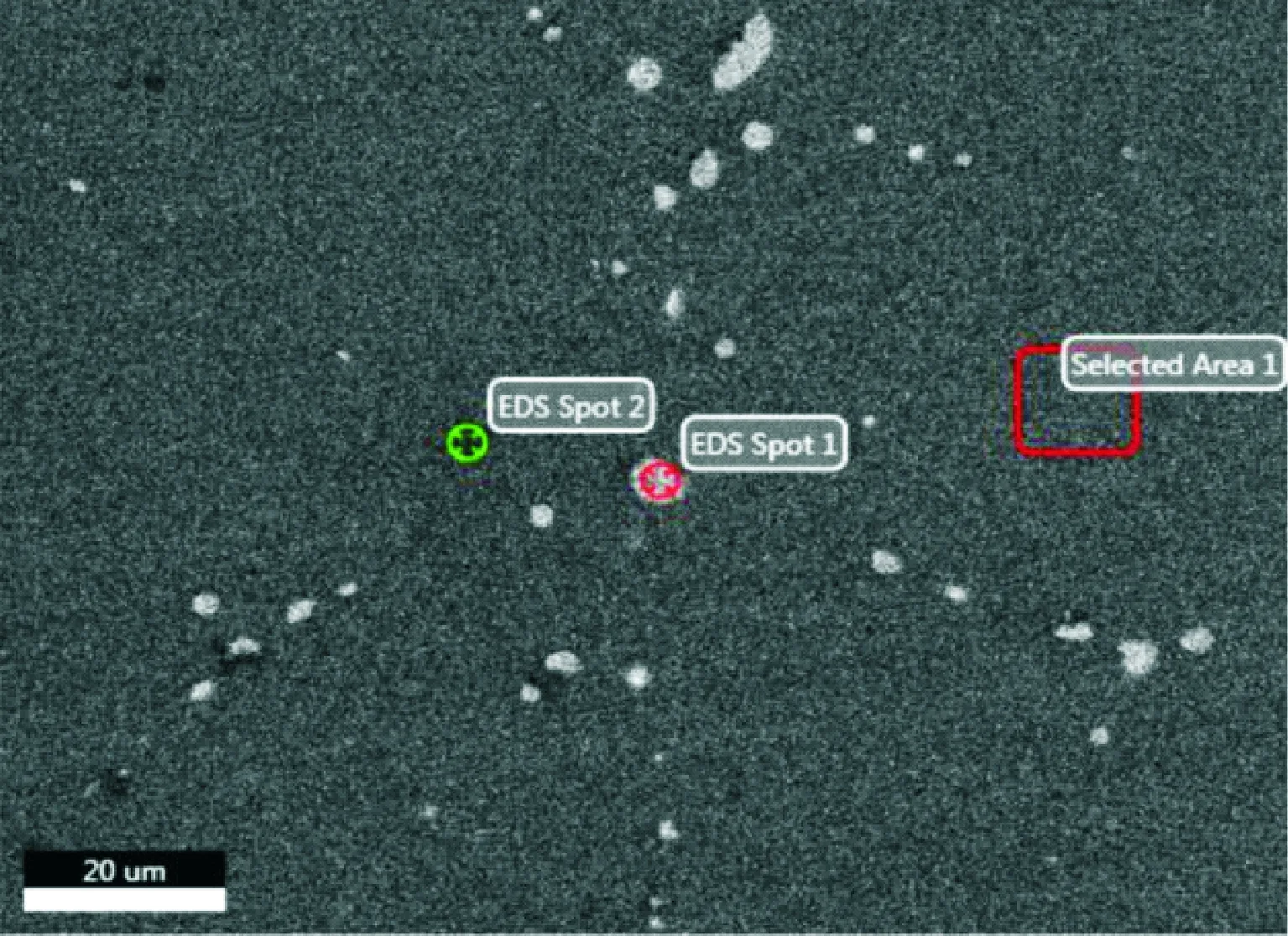

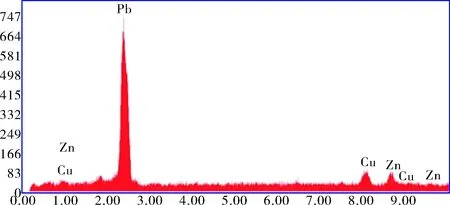

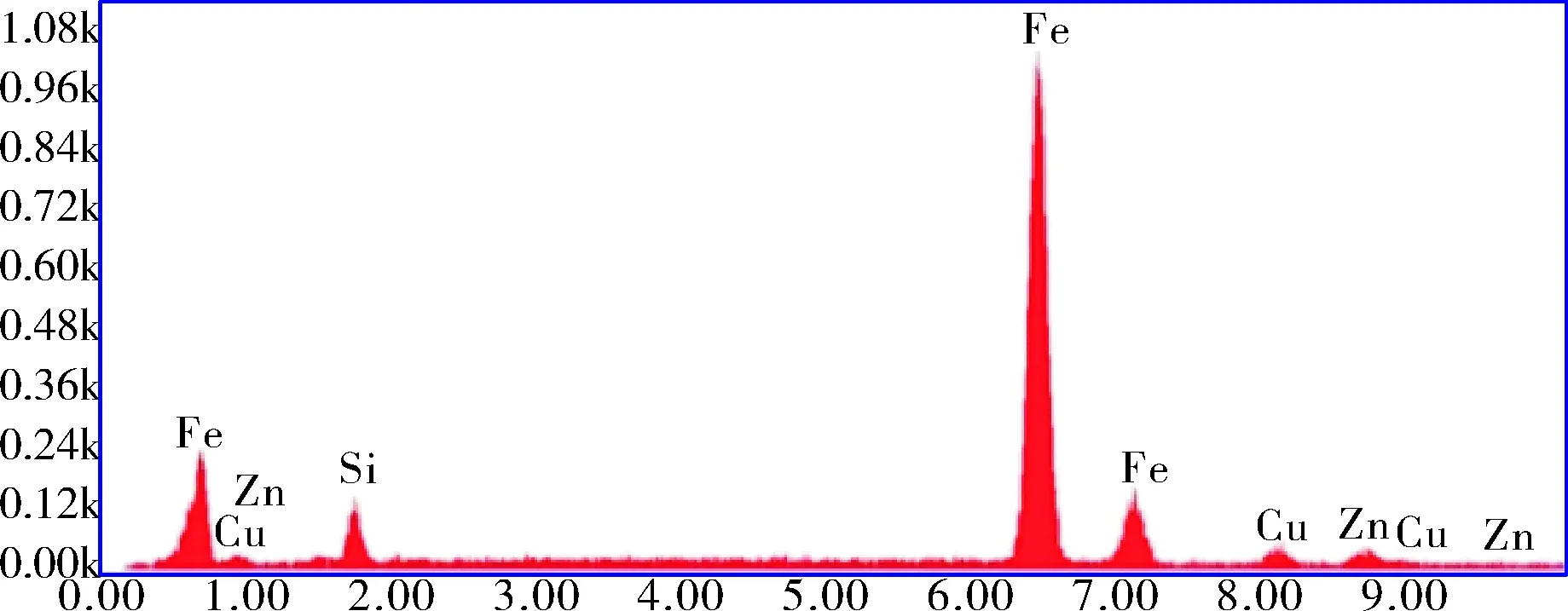

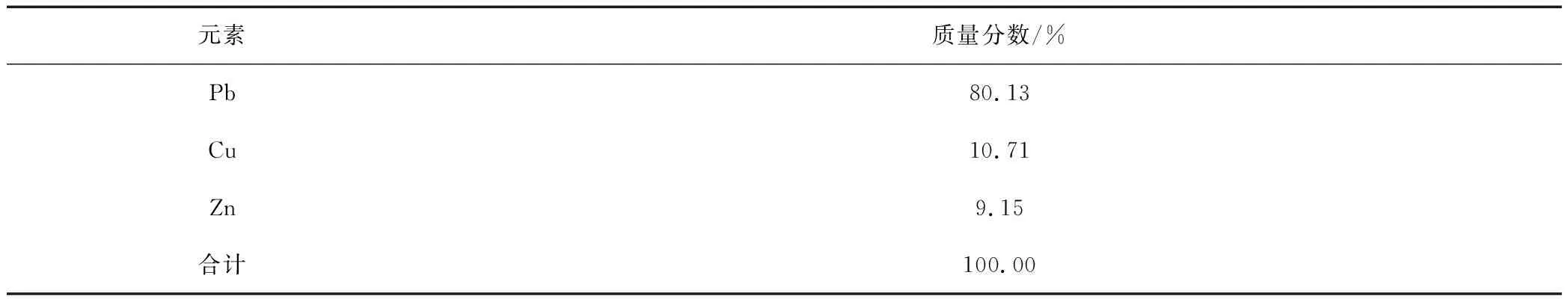

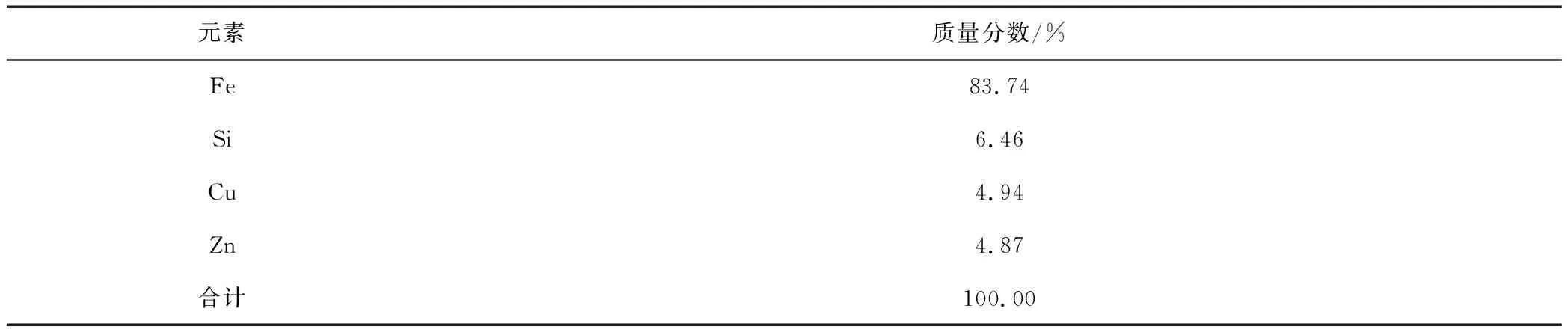

2.6 能谱分析

采用EDAX能谱分析仪对3#金相试样表面进行能谱分析,其表面各成分形貌如图8所示。在图8所示的表面分别选取白色和黑色两个位置进行能谱分析,如图9所示。经过能谱分析,其化学成分质量分数能谱图如图10和图11所示,能谱所分析的元素含量见表3和表4。以上能谱分析结果表明,沿晶界分布的点状物为铅,而均匀分布的黑色块状物质为铁。

图8 金相试样表面形貌

图9 能谱分析位置

图10 位置1物质能谱分析图

图11 位置2物质能谱分析图

元素质量分数/%Pb80.13Cu10.71Zn9.15合计100.00

表4 位置2物质能谱分析结果

3 分析与讨论

断裂失效闸门阀杆材料的化学成分分析结果不符合GB/T 5231—2012《加工铜及铜合金牌号和化学成分》标准对QA19-4(俗称94铜)材料牌号的要求。该失效阀杆材料属于Cu-Zn合金。阀杆材料室温夏比冲击结果吸收能平均值仅为1.6 J,该材料韧性差;阀杆材料金相组织为“β+富铁相”,晶粒度为1.5级,晶粒粗大。

失效闸门断裂部位为阀杆螺纹部位,宏观分析阀杆断裂于外表面台肩处,断口垂直于阀杆轴向,断口平齐,无塑性变形,断面有金属亮面光泽。扫描电子显微镜断口分析失效断口及冲击试样断口,微观形貌具有“冰糖块状”特征,说明阀杆断裂属沿晶脆性断裂。断口处裂纹均为沿晶断裂,也证明阀杆断裂属沿晶脆断。沿晶脆断产生的原因与阀杆材料质量有以下因果关系:

1)化学分析结果表明该阀门材料属“CuZn”合金,金相分析阀杆材料组织为“β+富铁相”,纯β相是以电子化合物CuZn为基的成分可变的固溶体,为体心立方晶格,纯β相的黄铜室温下韧性较差。

2)金相及电镜分析,阀杆材料中沿晶界分布的点状相中Pb含量质量分数高达80.13%,Pb在合金中以独立的游离相存在于晶界,Pb的这种存在方式可视为合金基体中产生了很多微小的空间,破坏了基体的连续性,使晶间结合力降低,晶界结合被削弱,产生晶界脆化倾向[7]。此外,Sn含量高出标准值34倍,Sn含量过高,合金中生成CuZnSn脆性电子化合物,亦可导致材料脆性增大[8,9]。

3)阀杆材料的晶粒度为1.5级,即晶粒平均尺寸仅为213 μm,晶粒粗大,相对强度较低。这是由于阀杆材料中Al含量仅为标准最低值的2%。肖翔鹏[10]等人的研究表明,Al不仅可以防止退火时晶粒过度长大,有效细化晶粒,还可形成坚固的抗蚀性氧化膜,提高合金强度。因此Al含量低,造成阀杆材料晶粒粗大。

断裂阀杆结构表明,断口位于壁厚差异较大的阀杆螺纹台肩处,闸门工作过程中,该台肩处存在应力集中,属阀杆的薄弱区,当阀杆材料不良、脆性较大、强度较低时,台肩处就会产生裂纹,根据断裂能量消耗最小原理,裂纹扩展路径总是沿着原子键结合力最薄弱的表面进行,阀杆螺纹台肩裂纹一旦产生便迅速沿晶界扩展,直至穿透壁厚,阀杆断裂,引起闸门失效。

4 结 论

1)该失效闸门材料为CuZn合金,Zn、Pb、Fe、Sn、Al、Ni元素不符合GB/T 5231—2012中对QAl9-4的要求。

2)闸门螺杆材料组织晶粒粗大、材料韧性差,阀杆材料质量不合格是造成断裂失效的主要原因。