梁柱焊接节点考虑损伤累积的疲劳剩余强度计算

2018-07-14贺鹏飞刘宇辰吴艾辉

贺鹏飞 刘宇辰 吴艾辉

(同济大学航空航天与力学学院,上海 200092)

0 引 言

20世纪90年代出台的合理推广应用钢材的技术政策推动了我国建筑钢结构的快速发展,目前中国已有相当数量的钢结构使用超过十年。这些结构在其施工、使用期间遭受了各种外力作用而有损伤累积产生,从而对结构在后续服役期中的抗力和剩余寿命产生重大的影响,甚至会造成灾难性事故。如韩国圣水大桥和美国Hoan大桥事故中疲劳损伤累积被认为是引起突然断裂的主要原因[1]。因此,从安全和经济的角度都需要对服役期内的既有结构进行鉴定加固,而经济可靠的加固措施需要掌握其损伤累积后的剩余强度。另外,中国是多地震国家[2],地震作用对结构的损伤影响显著,1995年日本阪神地震中多数结构正是由于在前震中产生的损伤而在余震中倒塌的。因此,及时对大震后结构剩余强度进行鉴定并据之给出合理的加固措施对人民的生命财产安全和经济社会建设意义重大。

无损检测技术在这些需求的推动下得到了发展,然而,由于检测条件和设施的限制,目前尚无法对钢结构和构造关键部位的材性变化和早期损伤状况进行实时监测[3-4]。很多研究者对结构[5]或构件[6-7]进行了疲劳载荷作用下的损伤累积实验研究,然而,实验研究受时间及经费的限制,且其研究结果更多局限于所实验的结构和载荷形式。因此,建立正确的数值分析模型是处理大量工程应用中几何及受力复杂结构的更有效途径。有限元法是目前在研究及工程应用中最为广泛应用的数值方法之一,已有的大型有限元软件如ANSYS等因其多年的商业化推广已被大量的研究者及工程技术人员所熟悉掌握并在工程中应用。

结构的强度通常是由其最薄弱环节决定的,焊接节点不幸正是钢结构的薄弱点之一。1994年美国Northridge 地震中超过70%的钢结构破坏始于梁柱焊接节点;一年后的日本Koba地震也发现大多破坏发生在焊接节点处[8]。焊接节点由于焊接过程导致的焊材区域微观结构的复杂性,在地震等疲劳载荷作用下更易损伤累积。因此,准确分析焊接节点的损伤累积行为在钢结构设计和鉴定加固中具有举足轻重的地位。

因此,本文从材料层面出发,考虑钢材以及焊材的动态损伤累积本构关系,以通用有限元软件ANSYS为平台,使用APDL语言编译子程序,对典型梁柱焊接节点疲劳实验进行模拟,实现了对焊接节点加载历史中剩余强度/寿命的计算。同时,本文也考察了焊材模型与全钢材模型的异同,以期对工程实践提供参考。

1 实验模型

本文选取Popov等[13]进行的足尺梁柱节点实验中的2号节点进行模拟。该节点为全焊接连接,其加载方式如图1所示。从图1可看出,节点加载方式分为两个阶段:第一阶段在节点梁端逐级施加竖向往复位移荷载;第二阶段为施加持续增大的位移荷载直至破坏。该加载方式可以有效模拟实际情况中含地震导致疲劳损伤的节点震后继续承受荷载的情况。第一阶段的循环加载模拟节点承受地震载荷的作用,第二阶段为节点在震后已有残余损伤的情况下继续承载。

图1 Popov实验2号焊接节点加载方式[13]Fig.1 Loading history for No.2 specimen in Popov’s test[13]

2 有限元计算

2.1 计算过程及分析方法

损伤累积有限元分析与一般的循环荷载作用下的分析不同,损伤变量随加载过程不断增大,材料的本构关系从而也随循环半周数不断变化。在塑性应变损伤累积模型中,这种变化与以往载荷步的塑性应变发展有关,即有循环相关性。本文通过ANSYS的用户可编程特性(UPFs),使用APDL语言编译ANSYS子程序,模拟损伤累积过程。

本文的有限元模型不考虑同一循环半周期内的弹塑性损伤。但在不同的循环半周期中,材料的应力-应变本构关系是变化的,且与加载历史有关。在每一循环半周期加载后,计算每个单元中所产生的塑性应变,根据式(1)计算损伤变量,然后对钢材采用式(2)-式(4),对焊材采用式(5)-式(6)计算退化后的新的本构关系,在下一载荷步中使用这一新的应力-应变曲线进行计算。

一般情况下,结构构件或节点承受外力后不同部位产生的应力和应变是不同的,因此应对每个单元分别计算损伤值、本构关系。这一过程可以由ANSYS里的循环编程功能来完成。

在不同荷载步之间改变材料属性为ANSYS的一种非标准用法,本文通过APDL语言编译子程序加以实现。在每个荷载步计算之前,对每个单元的损伤变量进行判定,如果D≥1,则认为该单元已经失效,使用ANSYS的EKILL命令“杀死”该单元,即该单元的弹性模量被赋予接近于零的微小值,在后续的计算中不再受力;如果0≤D<1,则按损伤累积公式计算损伤后的屈服应力、弹性模量、应变强化系数,以建立新的本构关系。

2.2 材料本构模型

本文有限元分析中,钢材采用沈祖炎等提出的损伤累积模型[14]。该模型基于塑性应变,并考虑了滞回能耗散及产生最大塑性应变这一半周期对损伤累积过程的影响。定义损伤变量如下:

(1)

材料的弹性模量、屈服强度及强化系数的动态损伤演化规律由以下各式计算:

ED=(1-ξ1D)E

(2)

(3)

(4)

本文有限元模型中的焊材采用吴艾辉[15]提出的损伤累积模型。该模型基于全焊材试件的低周疲劳实验,发现损伤过程大致可分为微裂纹萌生、微裂纹稳定增长、宏观裂纹扩展三个阶段,据此提出了参数离散性较小的焊材损伤演化规律的计算式:

(5)

(6)

损伤本构模型的其余部分与沈祖炎模型[14]一致。

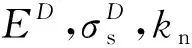

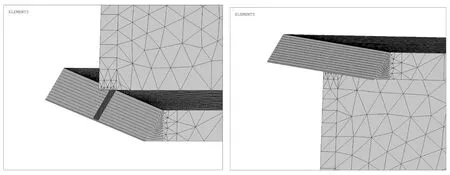

2.3 有限元模型

焊缝节点中对接焊缝均采用单侧V形坡口,上下翼缘对接焊缝均朝上开坡口,腹板对接焊缝坡口朝后。焊缝的损伤累积效应对节点低周疲劳破坏强度很关键,故建模时将焊缝处的网格细化。焊缝采用八节点六面体单元Solid185和二十节点高阶六面体单元Solid186划分,梁柱节点其余部分的网格较为稀疏,疏密网格的过渡部分采用十节点高阶四面体单元Solid187,并将过渡区域边界上的金字塔形单元由Solid186退化为Solid187。最终的整体有限元模型如图2所示,整体模型单元总数为123 365个。建模过程中忽略了焊接孔、垫板及安装螺栓等细节构造。

图2 整体梁柱节点有限元模型Fig.2 FE model of the beam-column joint

有限元模型的边界条件与实验相同,为柱的上下两端完全固定,柱的左侧面完全固定;梁的右端z方向,即平面外的位移为零,防止梁平面外失稳。加载机制与实验相同,如图2所示,第一阶段为疲劳载荷,第二阶段为单调加载至试件破坏。

3 结果及讨论

在模拟试验第一阶段疲劳加载时,有限元计算采用2.1节所述的基于损伤变量D的单元失效判断准则,通过失效单元发展来模拟裂纹萌生扩展的过程,并可得到梁柱节点试件在加载历史中任一时刻的剩余强度。在第二阶段单调加载中,单元的损伤变量不再变化,而是采用应力判据,单元Von Mises应力σ≥70ksi时,“杀死”该单元,来模拟裂纹扩展的过程。

有限元计算结果与实验结果进行对比,以验证有限元模型的正确性。基于已验证的模型,对梁柱节点中各处的损伤累积发展进行了分析,并考察了不考虑焊材损伤累积对最终模拟计算结果的影响。

3.1 滞回曲线与破坏预测

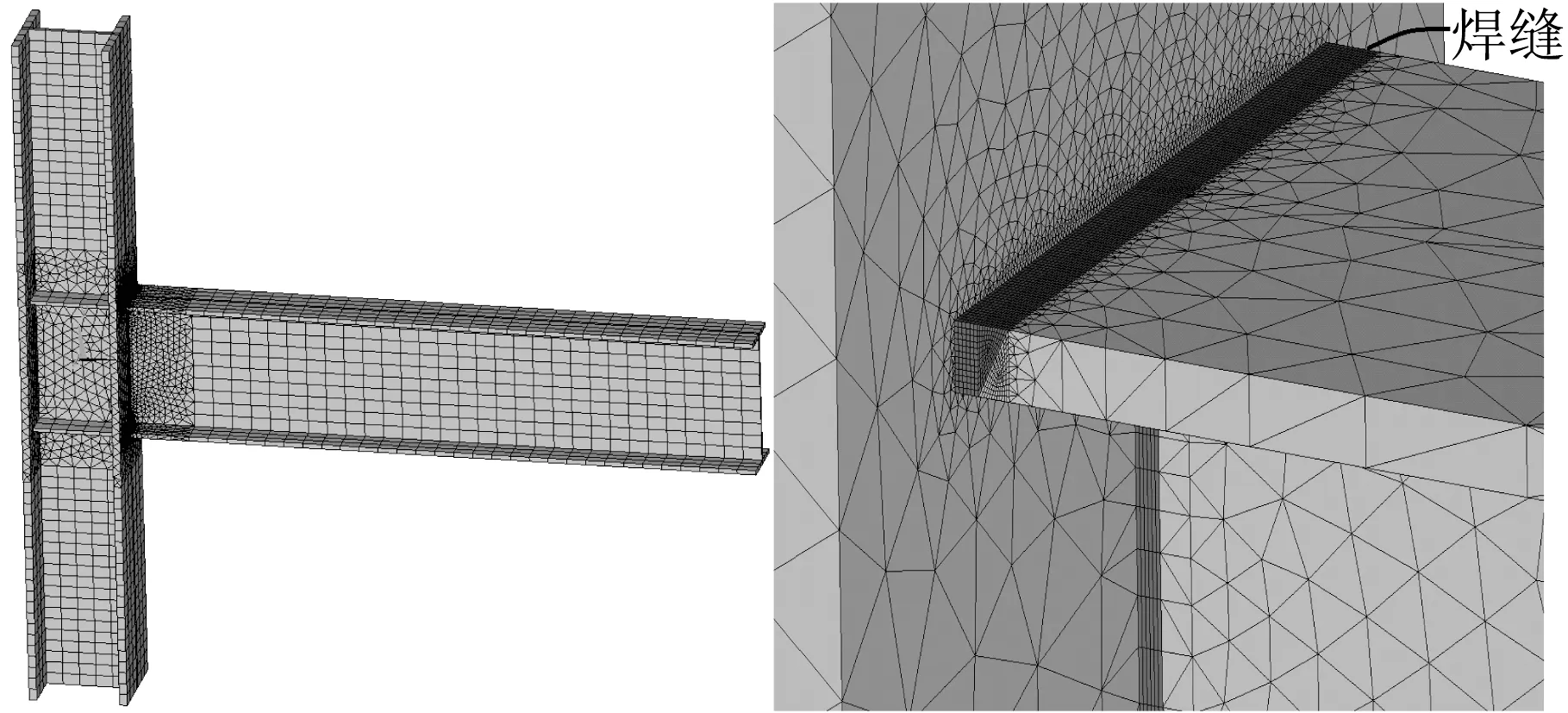

Popov有限元模型与实验力-位移滞回曲线的对比如图3所示,为方便与实验结果对比,本文有限元计算结果所采用单位与实验相同,即长度为in,应力为ksi。图3显示,本文的有限元损伤累积分析对节点滞回曲线有较好的模拟。

图3 模拟与实验力-位移滞回曲线对比Fig.3 Hysteresis loops from FE and test

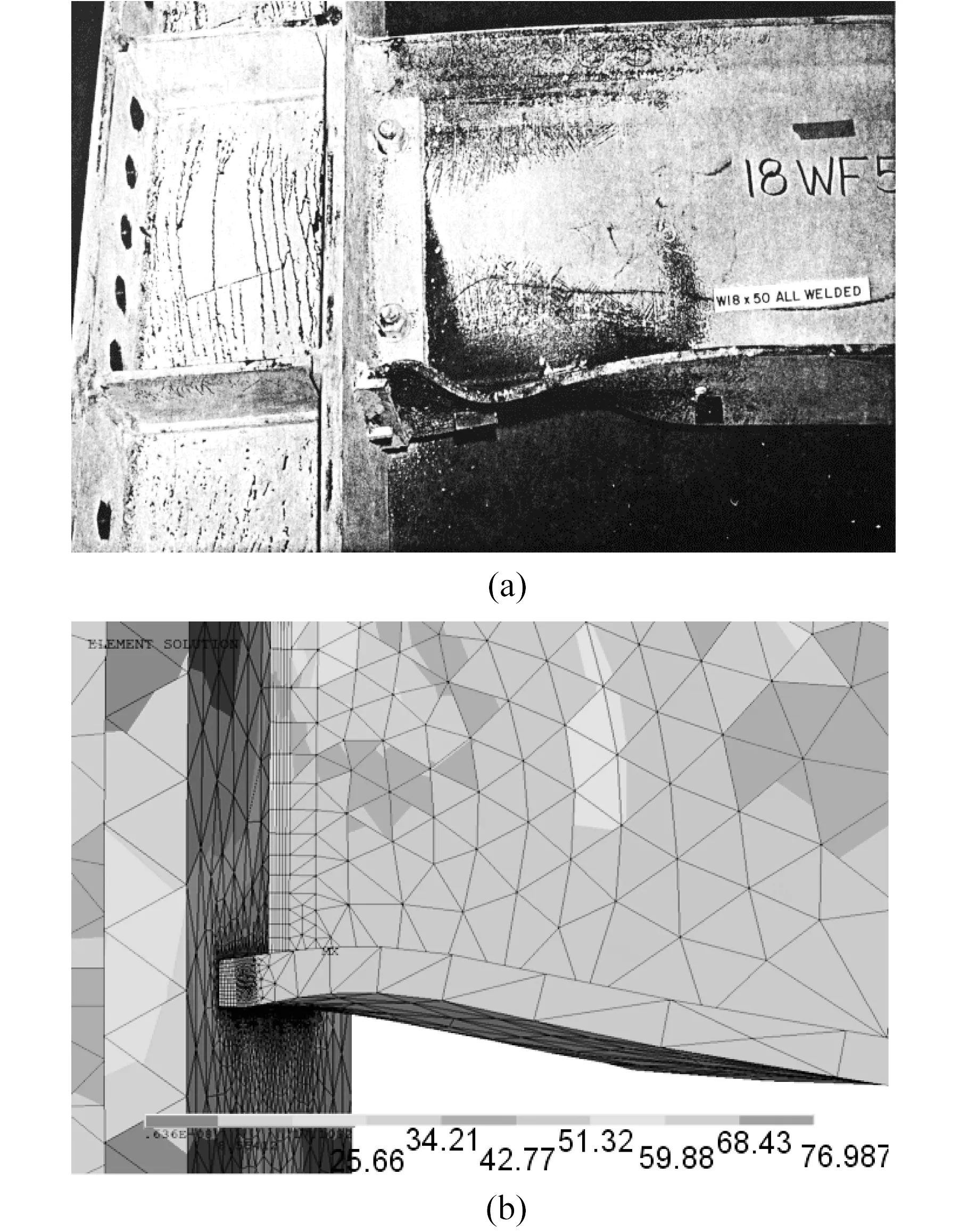

从图3可以看到,本文有限元模拟对节点破坏时的加载位移预测较为准确,最终破坏时的节点加载位移为-6.09 in,与实验结果相差仅为4.84%。而节点的计算剩余承载力为-62.266 2 kip,比实验结果低约14.70%。有限元计算与实验中实际材料性质可能存在的差异是引起此差异的可能原因之一。实验中该节点在破坏前梁下翼缘处产生明显的局部屈曲,破坏形式为延性破坏而不是突然断裂,如图4(a)所示。有限元模拟破坏时也发生了一定的局部屈曲,如图4(b)所示,与实验得到的结果类似。说明有限元分析可以有效模拟节点的破坏形式。

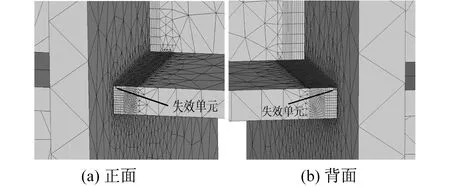

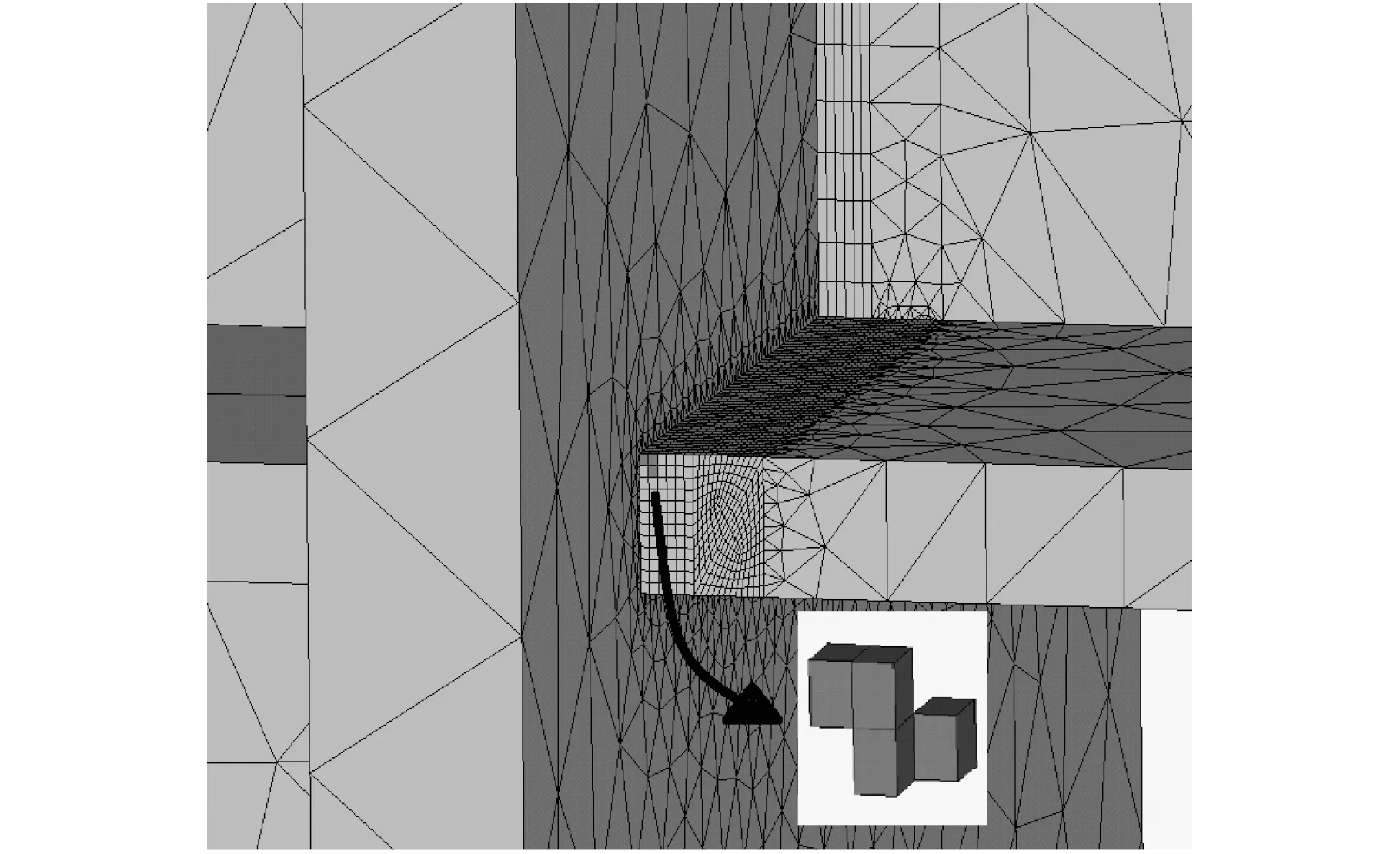

根据应力判据,裂纹起始于被“杀死”的单元,计算过程中下翼缘焊缝处前后同时出现失效的单元,如图5中红色单元所示,其中图5(a)为正面,图5(b)为背面。失效单元处产生应力集中,周围的单元也会加速达到失效准则,在失效单元连接长度达到2 mm时,宏观可见裂纹出现。节点最终的裂纹扩展如图6所示,最长的裂纹长度为0.25 in (6.371 mm)。

图4 模拟与实验中的下翼缘屈曲Fig.4 Local buckling in the lower web both in test and FEM

图5 失效单元产生的位置Fig.5 Position of the initial failure elements

图6 失效单元发展 (裂纹扩展)Fig.6 Development of failure elements (crack propagation)

3.2 损伤分布

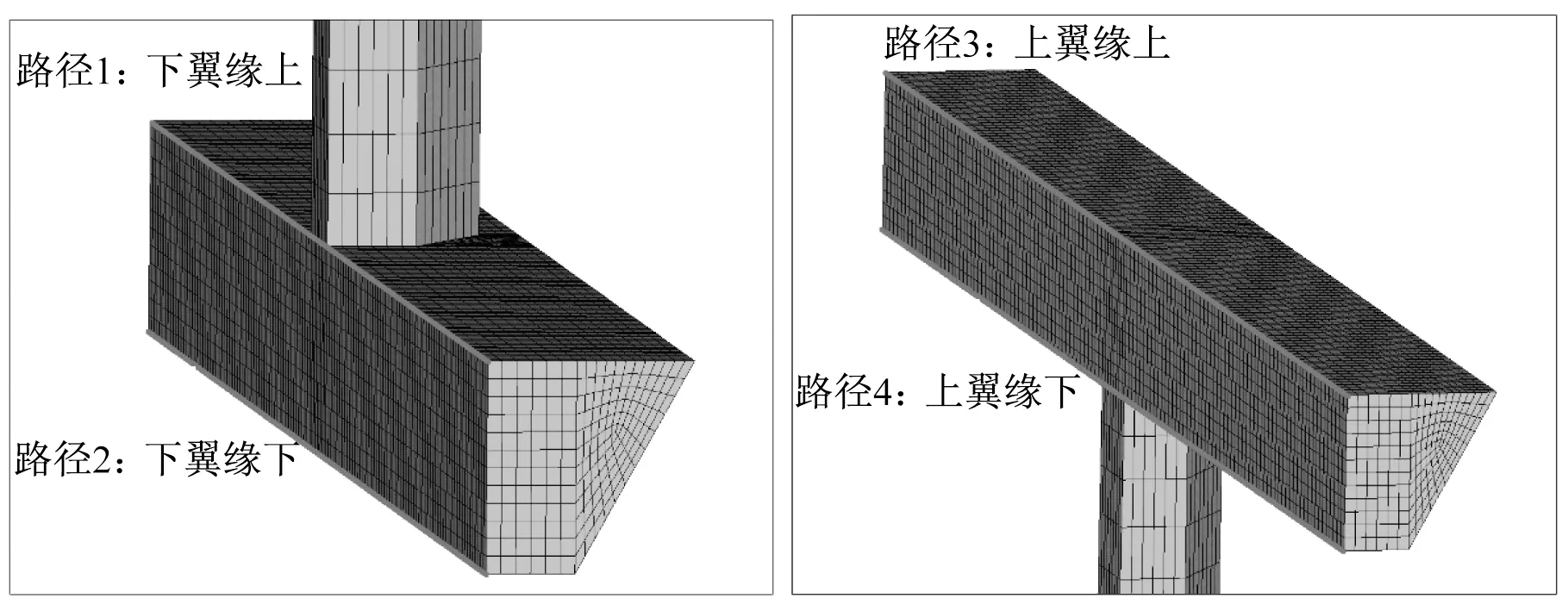

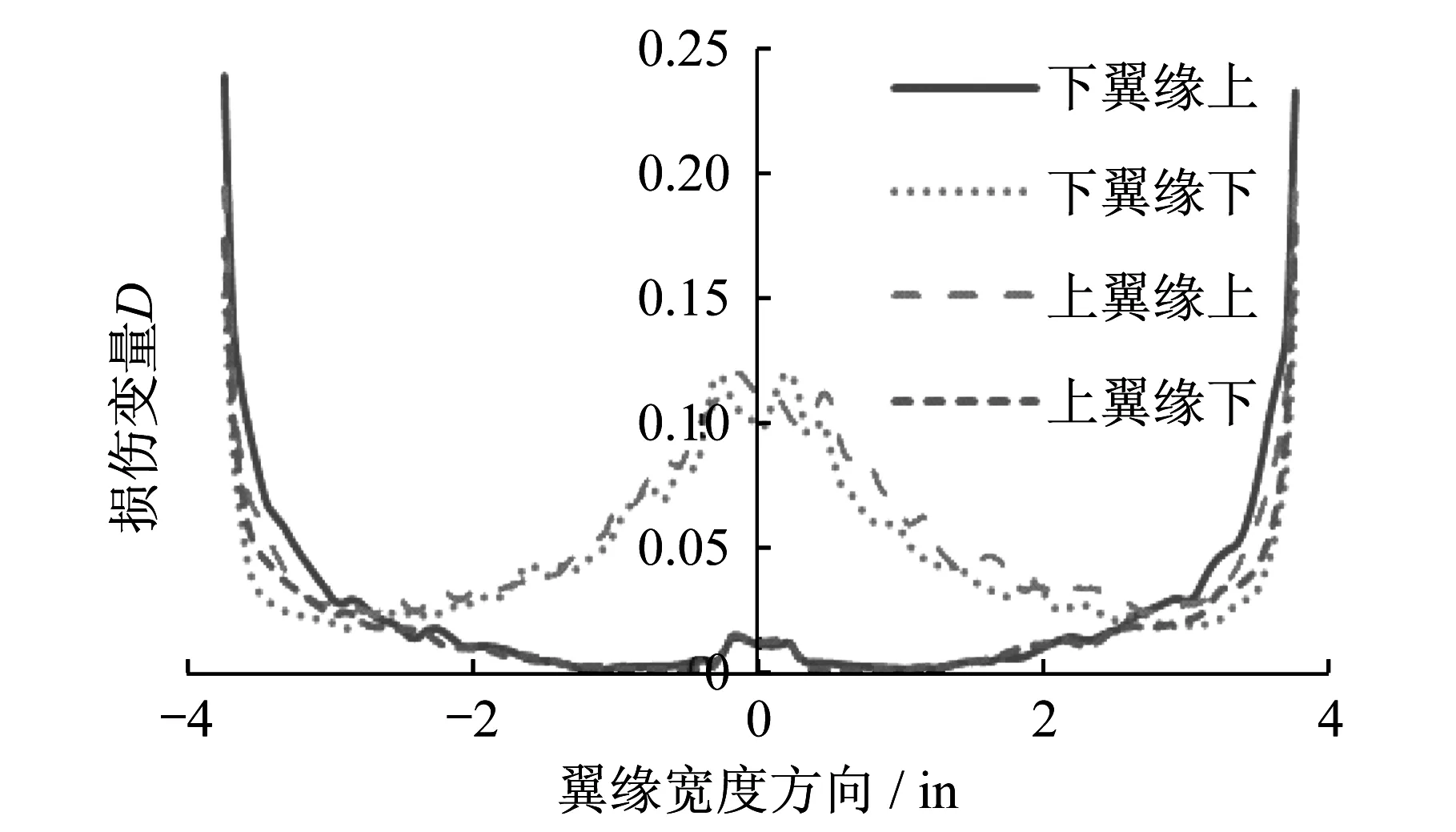

为研究梁翼缘上的损伤变量分布规律,沿节点有限元计算模型上下翼缘焊缝边缘各取两条路径,如图7所示。

图7 上下翼缘焊缝分析路径选取Fig.7 Paths selected for damage index distribution

循环加载完成后损伤变量在梁上下翼缘处的分布如图8所示。从图中可以看出,翼缘内外侧损伤变量分布有较大不同,其中翼缘内侧为连接腹板处的翼缘,为下翼缘上侧(路径1)及上翼缘下侧(路径4)。翼缘内侧两端D值最大,越靠近中心,D值越小,梁中心位置基本没有损伤;翼缘外侧两端D值同样较大,但小于翼缘外侧两端处损伤,梁中心位置反而有较大损伤,可达到两端损伤的60%。在外荷载前后对称、不考虑梁本身自重的情况下,翼缘前后损伤分布不同是由腹板焊缝构造不对称造成的。由于考虑施工原因,上下翼缘的焊缝必须从上方开坡口,可能是导致下翼缘力学性能不如上翼缘的原因。从损伤分布结果可以看出,在低周疲劳荷载作用下,下翼缘两端更容易发生破坏,而翼缘外侧的中心位置也应给予一定的重视,在日常工作中采取必要的监控措施,并且在地震之后进行重点检查和采取适当的修复措施。

有限元得到的结果与多次地震中发现的破坏现象相同,即下翼缘焊缝破坏要远多于上翼缘,有限元模拟从损伤累积角度合理地解释了该现象。

图8 上下翼缘焊缝损伤变量分布Fig.8 Damage index distribution at flange welds

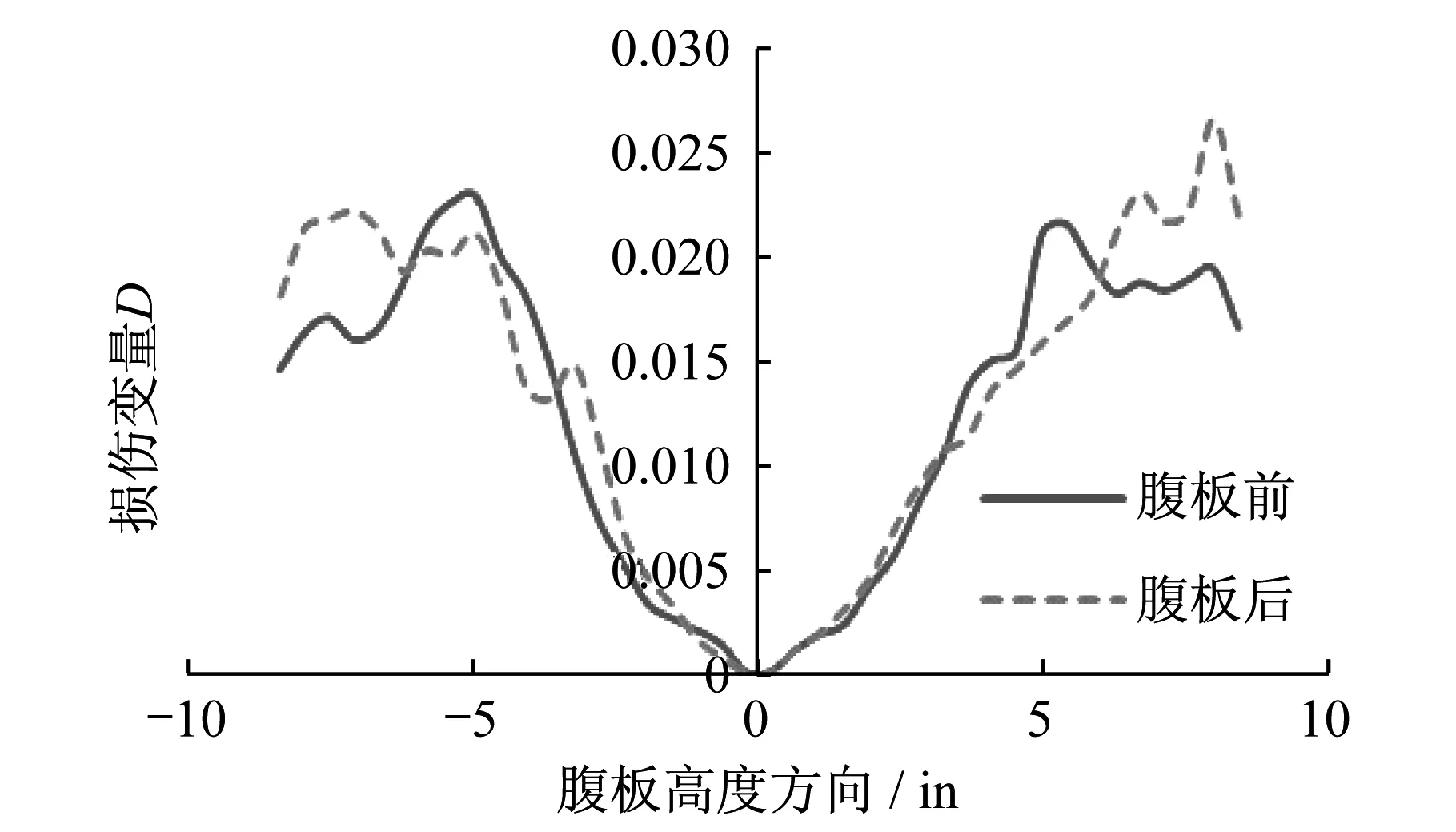

腹板焊缝的损伤分布如图9所示,腹板前后焊缝损伤值分布规律基本相同,腹板上下两端损伤值较大,而腹板中心损伤值为零。与图8对比可以看出,腹板最大损伤与翼缘处最大损伤相差不大,即腹板也可能在地震荷载下发生破坏。

图9 腹板焊缝损伤变量分布Fig.9 Damage index distribution at web welds

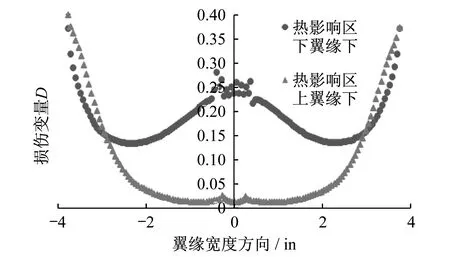

考察钢材热影响区(HAZ,Heat-affected zone)处,梁翼缘上的路径选择如图10所示,其损伤变量分布如图11所示。热影响区处损伤分布符合翼缘的分布规律:翼缘内侧两端大,中间小;翼缘外侧中间仍有较大损伤,但小于两端损伤。热影响区上翼缘最大损伤略大于下翼缘。与图8对比可得,热影响区的损伤变量大于焊缝翼缘处,说明在循环加载中,损伤没有处于较大水平时,钢材热影响区比焊缝损伤更严重,更容易发生破坏;但是随着外荷载继续增加,焊缝翼缘处损伤累积更快,最终破坏更倾向于发生在梁翼缘的焊缝处而不是焊材与钢材连接的热影响区处。

3.3 焊材模型与全钢材模型的对比

由于全焊材材料本构数据的相对不足,以往很多研究者进行梁柱节点的数值分析时没有考虑焊材材性的不同,而是对焊缝部分采用与钢材相同的材料本构进行模拟。作者之前对全焊材和钢材试件所做的低周疲劳试验结果表明,虽然具有更高的拉伸强度,焊材与钢材相比更易损伤累积,从而其低周疲劳强度更低。不考虑焊材真实的力学性能必将引起计算结果的不准确。本文对是否考虑焊材材料特性对节点破坏行为的影响进行了对比分析。

图10 钢材热影响区分析路径选取Fig.10 Paths selected for HAZ

图11 钢材热影响区损伤变量分布Fig.11 Damage index distribution at HAZ

图12为分别采用焊材模型和全钢材模型计算得到的节点力-位移滞回曲线。全钢材模型得到的最终破坏加载位移为-5.90 in,与实验的误差为7.81%,而考虑焊材材性的模型与实验的误差为4.84%。可见,考虑焊材的模型在预测剩余寿命方面要好于全钢材模型。由于所模拟的实验未加载到破坏,此时损伤累积较小,故考虑焊材和全钢材模型所得的两条滞回曲线差别较小。

4 结 论

(1) 使用ANSYS软件的生死单元法,通过APDL语言编译子程序,实现了应力应变场与损伤累积效应的耦合分析。本文采用的分析方法,从材料层面着手,不受结构或构件本身尺寸及受力形式的限制,易于在工程结构损伤累积分析中推广,具有广阔的发展前景。

图12 焊材与全钢材模型力-位移滞回曲线对比Fig.12 Hysteresis curves for models with and without weld material model considered

(2) 选取Popov实验模型模拟低周疲劳和静载荷先后作用下梁柱焊接节点的力学行为,模拟得到的滞回曲线、破坏位置、破坏形式和疲劳寿命等与实验结果具有较高可比性,验证了采用考虑损伤累积材料本构的有限元来计算焊接节点剩余寿命、强度的准确性,有限元模拟计算是节约实验成本的可靠替代。

(3) 相比于全钢材模型,焊材模型在预测破坏寿命方面有更好的准确性,体现了模拟焊接节点时考虑焊材的必要性。

(4) 有限元计算得到焊接节点中梁翼缘焊缝、腹板焊缝以及热影响区的损伤变量的具体分布。在梁翼缘内侧,损伤变量值两端最大,中间最小;翼缘外侧两端和中间值都较大。准确得到结构的损伤分布,有助于钢结构建筑日常使用时的维护和震后的修复。