电站锅炉采用选择性催化还原脱硝装置控制策略优化及应用分析

2018-07-13王福珍刘锁清

王福珍,刘锁清

(山西大学动力工程系,山西 太原 030001)

0 引言

目前,大型火电机组普遍采用了选择性催化还原 SCR(selective catalytic reduction) 脱硝装置,负荷波动、设备启停、自动发电控制及一次调频的投运、煤质变化等原因将产生燃烧过程变化。随着国家对环保标准提高,新的氮氧化物排放标准得到严格执行[1-2],SCR出口氮氧化物NOx浓度值越低,氨逃逸会越严重,逃逸氨容易在220~260℃温度范围内形成具有粘性的硫酸氢铵ABS(ammonium bisulfate),会对催化剂层和空气预热器造成危害,严重时危及机组安全运行[3-4],近年来已有大量文献报道。

SCR装置运行时NH3和SO3的摩尔比是生成的ABS形成的主要原因;另外,NH3和SO3的浓度也是重要因素,一般认为氨逃逸量在2 μL/L以下不会生成ABS,运行时尽量不要超过32 μL/L[5]。

目前,众多科研工作者对SCR喷氨控制策略进行了大量研究工作,金秀章[6]等研究了加权多模型自适应控制策略对NOx浓度进行控制,秦天牧[7]等利用多尺度核偏最小二乘法建模,与预测控制方法结合进行了研究,刘静伟[8]等采用模糊Smith预估进行了优化研究,谈晨伟[9]等针对脱硝系统普遍存在的约束,给出求解方法,并将区间控制思想引入到预测控制进行了研究。

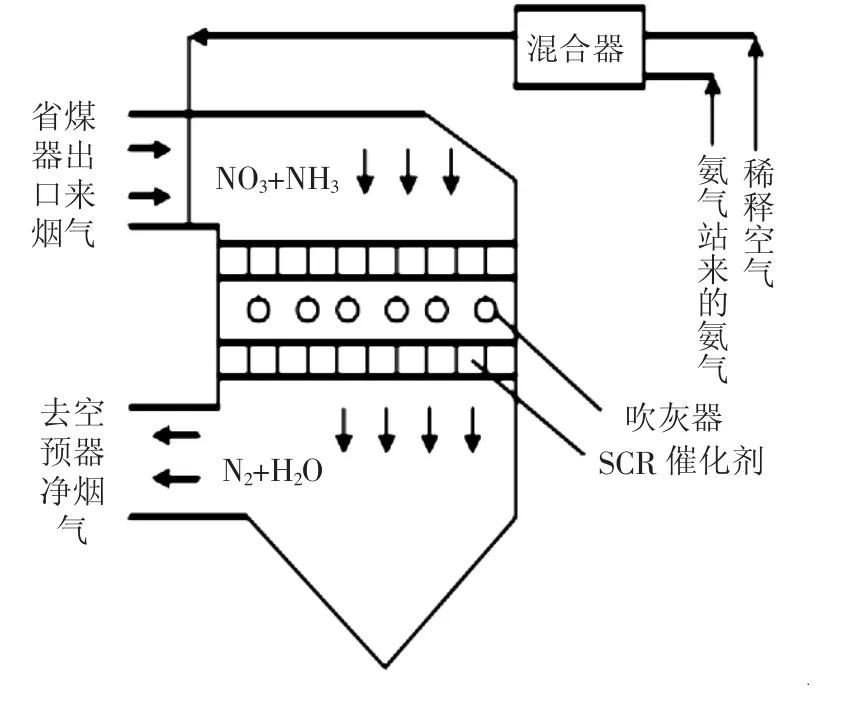

1 SCR烟气脱硝系统

某电厂660 MW超临界机组SCR烟气脱硝工艺系统如图1所示。液氨由氨存储器流入蒸发器中蒸发为30℃左右的氨气,经过缓冲罐稳压后与稀释风机送入的空气混合,再经过喷氨控制阀调整氨流量后经喷嘴喷出,与烟气充分混合。混合气体在一定温度范围内,在催化剂作用,发生选择性催化还原反应,生成环境友好的氮气和水,达到脱硝的目的。

图1 SCR脱硝工艺系统示意图

喷氨量的多少成为影响脱硝效率的主要因素:喷氨过少,导致烟气中NOx反应不足,排放超标;喷氨过多,增加反应器中氨浓度,提高副反应速度,影响脱硝效率;同时过量的NH3与SO3反应生成ABS,使得催化剂失活、堵塞,从而降低脱硝效率,严重时危及机组安全运行;此外,过量的氨逃逸排出也将形成污染。

SCR反应机理复杂,传统的比例微分积分PID(proportion integral differential)控制器控制效果不能满足运行环保要求,需要对控制系统优化设计,满足脱硝效率的同时尽量减少控制喷氨量,提高不同负荷下及负荷波动时NOx控制品质,达到环保要求,减少氨逃逸,缓解催化剂和空气预热器堵塞。

2 SCR智能喷氨控制系统介绍

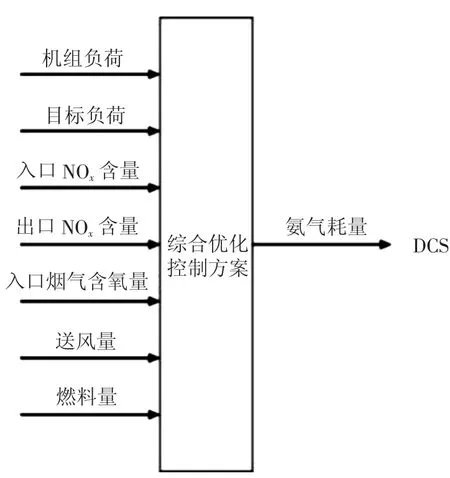

2.1 控制策略系统

SCR系统喷氨控制的难点在于氨摩尔量的准确测量,主要原因是烟气量不易直接准确测量,通常通过锅炉燃烧侧状态量数据计算得到。为克服测量信号存在的滞后性,通过空气流量快速检测负荷变化;计算出的NOx流量乘以摩尔比即为所需氨量;净氨气的质量流量通过喷射母管测得的体积流量经温度、压力修正获得;负荷变化预喷氨控制由于脱硝系统存在明显的NOx反应器催化剂反馈滞后和NOx分析仪响应滞后的问题,控制回路中加入大负荷变化预喷氨气措施。总之,控制策略将预测、神经网络、前馈、反馈等多种方法融合,适应NOx与喷氨之间多工况,大迟延的控制系统[10],如图2所示。

图2 智能综合控制方案

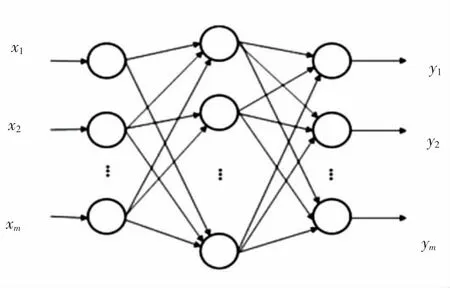

2.2 BP神经网络建立NOx排放模型

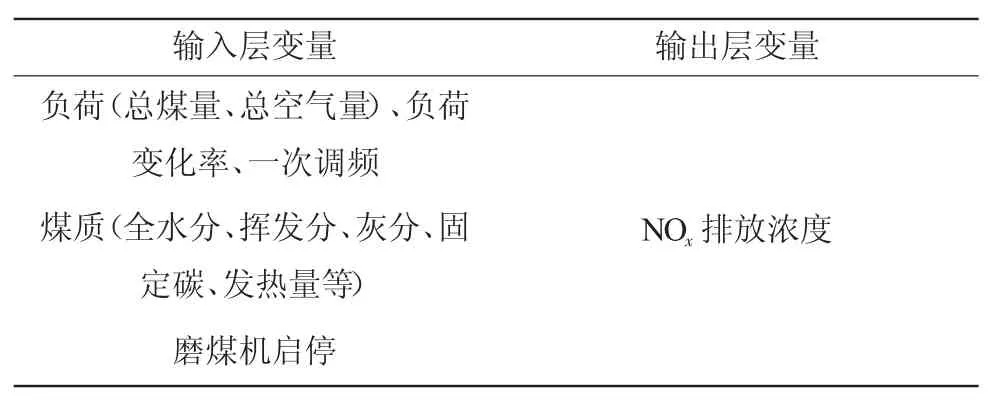

锅炉是一个多入、多出的具有黑箱特性非线性系统,各变量之间耦合性强,燃烧系统每个参数的变化都会对锅炉运行产生影响,各种因素会互相交错,很难用常规数学方法进行建模。BP神经网络可以模拟锅炉燃烧系统多影响因素与NOx浓度之间的关系,对BP神经网络的改进,可提高泛化能力,然后与粒子群寻优算法结合,更好地对锅炉燃烧系统优化。基于BP神经网络的锅炉NOx排放特性模型结构如图3所示,选用3层的BP神经网络建立模型,输入变量经过运行历史数据挖掘分析对NOx浓度影响较大的因素。x1、x2、x3为输入层NOx排放质量浓度节点,y1、y2、y3为输出层NOx排放浓度节点。输入、输出层变量如表1所示。

图3 3层BP神经网络结构

2.3 模型精度评价

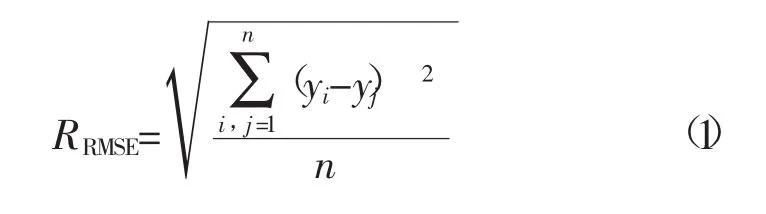

模型精度评价指标采用均方根误差RMSE(root mean square error) RRMSE进行评价,计算公式为

表1 输入和输出层变量

其中,yi为测量值,yj为预测值,n为预测样本个数[11]。其预测和评价指标可以达到2.8 mg/m3,具有较高的精度,同时具有较强的学习和泛化能力。

2.4 智能控制方案实现方式

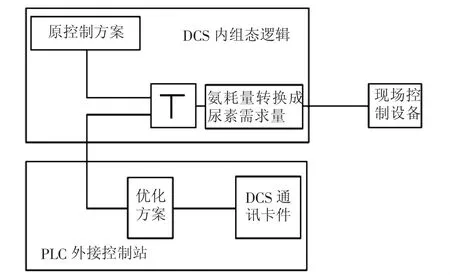

对生成的智能综合控制方案程序化,形成控制软件并离线调试,取得仿真结果。由于喷氨系统被控对象参数具有不确定性,动态延迟特性,分散控制系统DCS(distributed control system) 组态无法实现复杂的控制算法,采用独立的可编程逻辑控制器PLC(programmable logic control)外挂设备实现喷氨控制程序,外挂设备与DCS通讯连接,控制输出通过DCS实现喷氨指令,同时外挂系统与原控制系统无扰切换,设计为安全过渡,两个控制系统之间投入和切除简单方便,以保障机组安全运行,如图4所示。

图4 SCR喷氨智能控制实施方案

3 智能喷氨控制应用结果和分析

SCR喷氨智能综合控制系统在某660 MW机组脱硝系统上实际应用,结合应用情况对控制结果进行分析。

3.1 通讯安全设计及实现

PLC与DCS通过通讯进行数据交换,为运行安全,保留原设计方案,当通讯故障时,系统自动无扰切换回原控制方式。PLC侧使用CPU上的COM口进行通讯,其支持工业标准的MODBUS232从站通讯协议。在2个接口之间增加了1个MODBUS485转MODBUS232转换器,从而实现支持两种通讯协议的端口之间的互联。

3.2 原控制方案运行结果

原控制方案设计运行时候存在以下问题。稳定负荷状态,氨耗量计算不准确,排放浓度差异较大,氨逃逸严重。通过实际运行数据追踪,负荷稳定运行330 MW时,脱硝效率分别为54%,出口NOx排放浓度则分别为55 mg/m3,距离排放要求值100 mg/m3有较大差距,过喷氨严重,加剧空气预热器堵塞,也造成二次氨污染排放。

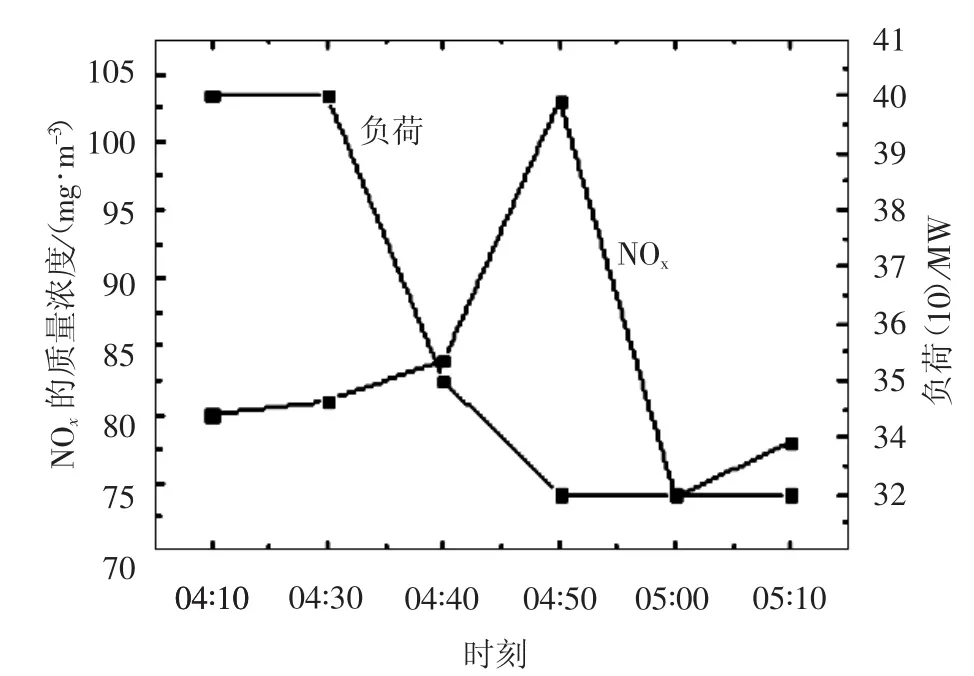

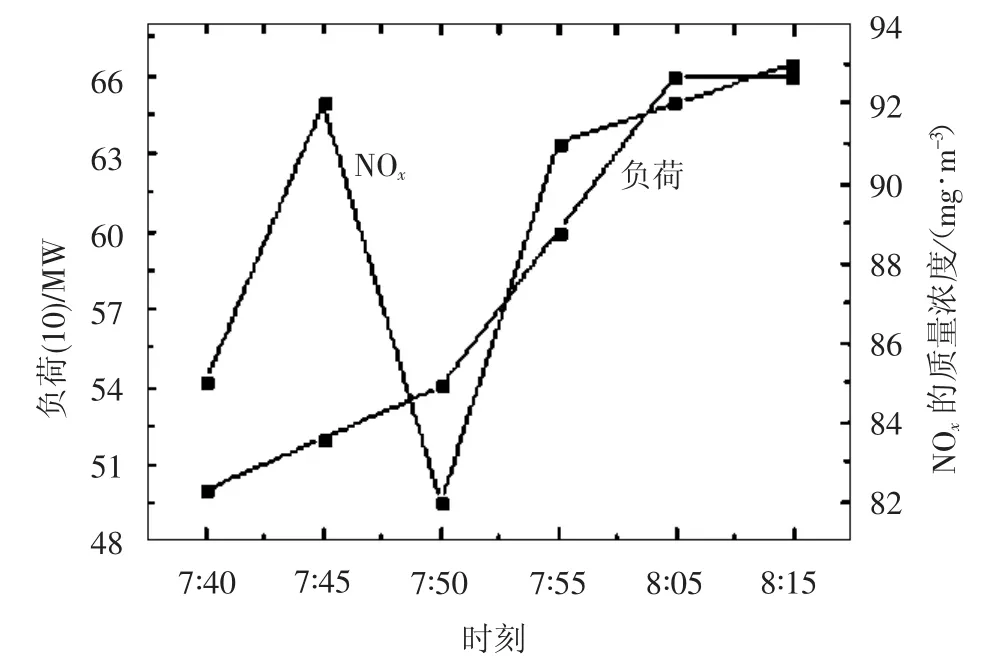

变负荷运行时,氨耗量计算不能及时跟上脱硝出口NOx浓度变化。负荷变化过程中NOx浓度变化幅度比较大,如图5所示。

图5 原控制方案变负荷时运行曲线

从图5中可以看出,负荷从400 MW降到330 MW过程中,NOx排放浓度从70 mg/m3骤然升高到104 mg/m3,表明在原控制策略系统下NOx排放浓度受负荷变化影响剧烈。

NOx排放浓度信号作为反馈没有参与闭环控制,SCR出口NOx排放变化范围宽,受锅炉侧运行参数影响大,不利于经济环保运行。通过实际运行数据追踪,负荷稳定运行330 MW、576 MW时,脱硝效率分别为54%、55%,出口NOx排放质量浓度则分别为55 mg/m3、70 mg/m3。

3.3 智能控制运行结果及分析

重新设计负荷修正系数,引入反馈,在小范围内对尿素需求量进行修正,脱硝效率设置为60±5%范围内,变负荷时引入一些燃烧侧参数提高响应速度,达到了运行控制预期。

负荷运行在330 MW、450 MW、650 MW时,脱硝效率均设置为60%,SCR出口NOx排放质量浓度则分别为80~85 mg/m3,均方根误差为7.8 mg/m3。主要利用神经网络对各稳定负荷运行时NOx生成浓度以及烟气流量软测量结果计算比较准确,从而及时获得比较准确的喷氨需求量,结合反馈、前馈的综合智能优化控制系统使得NOx排放浓度保持稳定。

变负荷运行在500~660 MW、660~450 MW时,人工手动小幅干预(脱硝效率变化2%~3%),SCR出口NOx排放质量浓度则分别为80~100 mg/m3,实现自动投入运行。

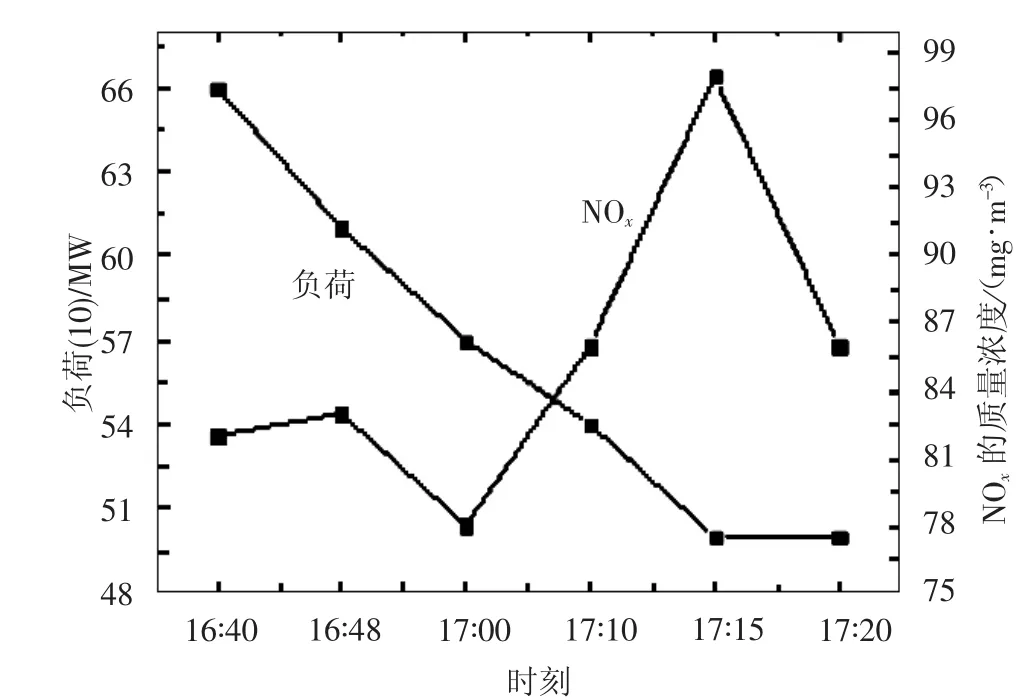

图6 升负荷NOx随负荷变化曲线

从图6可以看出,负荷从500 MW升高到660 MW过程中,运行人员小幅干预,脱硝变化率为3%,负荷升高过程中NOx排放浓度先升高再降低。主要是升负荷时锅炉参数变化对NOx生成有影响,负荷变化作为扰动信号作用到喷氨量,喷氨动作滞后性使NOx浓度升高,而快速反馈使喷氨略微过量,NOx浓度降低,最终随着负荷稳定,NOx质量浓度最后稳定在93 mg/m3左右,其过程中计算均方根误差为8.9 mg/m3。

图7 降负荷NOx随负荷变化曲线

从图7可以看看出,负荷从660 MW降低到500 MW过程中,运行人员小幅干预,脱硝变化率为3%,负荷升高过程中NOx排放质量浓度先降低再升高,且波动幅度较大。主要是降负荷参数扰动使喷氨量增加,NOx质量浓度从93 mg/m3升高到84 mg/m3,而负荷降低过程中NOx生成量减小,喷氨量减小速率小于NOx生成速率,使NOx质量浓度升高;因为引入锅炉燃烧侧参数做反馈,降负荷时燃烧侧参数变化幅度大,所以导致NOx质量浓度波动幅度大,其过程中计算均方根误差为9.4 mg/m3。

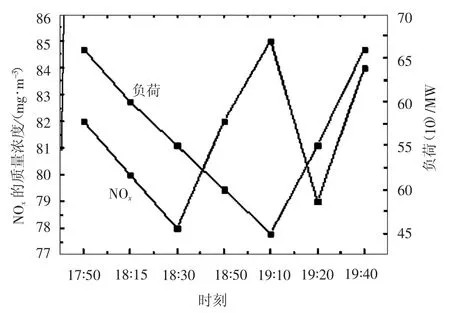

负荷频繁变化运行在660 MW~450 MW~600 MW时,升降负荷过程中NOx,如图8所示。

图8 频繁升降负荷NOx随负荷变化曲线

NOx排放质量浓度变化规律基本按照单独升降负荷过程变化趋势变化,NOx排放质量浓度都是先降后升,然后基本趋于稳定值;在无手动干扰情况下,NOx排放质量浓度波动幅度小,基本稳定在78~85 mg/m3之间,计算其均方差误差为8.7 mg/m3。

4 结论

喷氨智能控制方案设计及某660 MW机组实际应用分析得出以下结论。

a) 针对SCR控制系统,将预测、神经网络、前馈、反馈等多种方法融合形成的适应NOx与喷氨之间多工况、大迟延的控制系统可以减少氨逃逸,提高NOx控制品质。

b)智能控制系统在负荷稳定运行,升、降负荷以及负荷频繁变化过程中,可以尽可能地贴近排放标准线运行,波动幅度小。

c) 智能控制可以实现SCR喷氨自动投入。

d)投入智能控制系统运行过程中,各种工况下,其均方根误差小于10 mg/m3。