整体桥架自动冲压生产线控制系统调试中存在的问题研究

2018-07-13原保忠王玉玲

原保忠 王玉玲

摘 要:在一条冲压生产线上生产整体桥架的一个产品系列,要同时满足不同腰高的连接孔、梯式桥架横担冲孔、拉伸及托盘式桥架底部环形筋的拉伸加工。前期伺服送料机按送料长度值等于桥架长度值的控制方式进行步距送进生产,经过两次大的程序控制调整,都未能保证桥架长度尺寸和腰部连接孔位置尺寸的精度;最终伺服送料机以单步距分两次进给,每送完一个步距就清零一次,既保证了前后两台设备冲压动作在桥架的位置误差,也保证了桥架总长尺寸公差。

关键词:整体电缆桥架;自动冲压线;控制程序;桥架长度误差;连接孔位置尺寸

中图分类号:TM925.52;TP278 文献标识码:A 文章编号:1003-5168(2018)16-0070-03

Analysis of the Problems Existing in the Debugging of the Control System

for the Automatic Stamping Production Line of the Integral Bridge Frame

YUAN Baozhong WANG Yuling

Abstract: In a stamping production line, a series of integral bridges will be produced, which should simultaneously meet the tension of the connecting holes of different waist height, the punching of the ladder type bridge, the drawing of the bottom ring of the bottom of the tray type bridge. According to the control mode of the length value equal to the length value of the bridge, the prophase servo feeder could be sent to the production by step distance. After two large program control adjustment, the length of the bridge was not guaranteed and the precision of the location size of the connecting hole of the waist was not guaranteed. The final servo feeder was divided into two times with one step distance, and every step was cleared once, which ensured the position error of the stamping action of the two equipment in the bridge frame, and also ensured the length tolerance of the bridge.

Keywords: integral cable bridge;automatic stamping line;control program;bridge length error; connection hole location size

為了满足AP1000(核电标准)的高抗震要求,许昌美特桥架股份有限公司研发了一种整体高抗震桥架。为生产此桥架,公司定制了全套生产线。而冲压生产线是整条生产线的一部分,要求其满足整体桥架系列产品生产,方便品种更换和调试。也就说,要满足不同腰高的连接孔和梯式桥架横担冲孔、拉伸和及孔托盘桥架底部环形筋的拉伸的加工;通过生产线调试,完善控制程序,优化生产流程。

1 桥架的结构

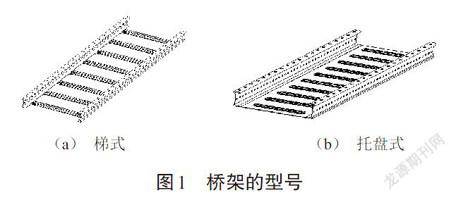

许昌美特桥架股份有限公司研发的高抗震桥架,型号有梯式和托盘式,见图1。

桥架参数:宽度W=300/400/500/600mm,腰高H=70/90/100mm,材料厚度t=2mm,桥架长度L=2 000/3 000mm。

桥架产品的结构特点为:桥架两侧腰上中心线处各有一排连续Φ9mm×20连接孔,上部各有一排盖板孔Φ10mm×35;梯式桥架底部是横担,横担中心线上有一排Φ7mm×25孔,每个横担中心距是250mm:两侧盖板孔中心与横担中心对应,而托盘桥架底部每间隔200mm有一道环形加强筋,盖板孔中心与底部环形筋中心对应。

若长度按L=3 000mm生产,梯式桥架每件需要12工步,步距250mm;托盘桥架每件需要15工步,步距200mm。

2 冲压生产线工序流程

梯式桥架:开卷—校平—伺服送料—冲腰间连接孔—冲两边盖板孔—切口—冲横担Φ7mm×25排孔—横担拉伸—切断。

盘式桥架:开卷—校平—伺服送料—冲腰间连接孔—冲两边盖板孔—冲环形筋—切断。

需要注意的是:63t液压机加工两侧腰间连接孔Φ9mm×20,每步5孔和冲盖板孔Φ10mm×35,每步1孔;200t液压机加工梯式桥架底部的横担的切口、冲n-Φ7×25排孔、拉伸加工或托盘式桥架底部环形筋加工。

3 生产线工作原理

开卷机是被动开卷,校平机自带动力;伺服送料机将带钢按设定长度循序送进,带钢先送进63t液压机,冲两侧腰间连接孔2-5×Φ9×20送进一个歩距冲两侧盖板孔2×Φ10×35,继续按步距长度逐步送进,材料进入200t液压机,梯式桥架按切口、冲横担n-Φ7×25排孔、横担拉伸需要三个工步完成加工;每次送进步距250mm;或托盘桥架压环形筋,送进步距200mm;接着进入切断机,从切断机处开始计长,3 000mm切断一次,伺服送料机清零;然后继续送进,重新计长(要求前后两个液压机上的模具安装距离及与切断刀口处的距离都是进料步距的整倍数)。

4 整体桥架自动冲压生产线控制系统调试中存在的问题及解决方案

4.1 生产线初次调试存在的问题

首先模具安装保证同生产线中心线重合[2],确保模具间距调整到对应桥架工序步距的整倍数。然后启动设备开始工作:伺服送料250mm→63t/200t冲孔依次动作→送料250mm→……连续工作,当通过切断机桥架长度达3 000mm时,切断机动作切断桥架,伺服送料机清零一次;此控制程序刚开始生产的几件桥架尺寸虽有误差,但整体尺寸误差在图纸要求范围内;随着生产继续,尺寸误差不断变大,63t冲孔与200t冲孔的位置产生的偏差也越来越大。调整送步电子参数,修正误差后保证了切段总长,但切口与桥架腰间连接孔位置发生偏差,有大有小,后经多次调整程序参数,仍没有达到要求尺寸,总是出现桥架的总长尺寸和连接孔的位置尺寸不能兼顾的情况,误差最大能达±20mm。切断位置距前端横担中心的距离误差最大达±10mm,每次参数调整完后只能生产出3~4件符合图纸要求的桥架。总结初次自动冲压线调试,对生产线控制系统存在的问题归纳如下:①桥架盖板孔与横担中心不对应;②桥架腰间连接孔与切断口的位置尺寸超差;③桥架总长尺寸超差。

4.2 调整控制程序,改变送进方式

经研究分析,发现前后模具安装的误差使得前后模具间距不成步距的整倍数,存在误差,虽然检测误差很小,仅0.1mm,但从整个施工来看,误差较大。单件桥架长L=3 000mm,步距250mm,每生产一件桥架需要动作12步,则误差累积1.2mm,每生产10件就会积累12mm。而桥架长度公差为±3mm,已经超出公差范围。

为了保证腰上连接孔与横担的位置,将控制送进的每个工步分两次进给;若步距为p,则送料可采取先送长度a再送长度b,使得p=a+b,而先送进的a为前后模具距离除以步距所得的余数。模具安装时保证前后模具中心线与生产线中心重合[2]。其在设备上固定后,实测前后模具间距,然后除以步距p得到余数a(为初定),则二次送料距离b=p-a,当设备工作若干步后测量实际零件位置偏差再对a、b参数进行二次修正。这样一来模具安装间距随意,不必再保证整数步距值。

4.3 调整设备动作工作顺序

开卷—校平—送料机送进料长b—63t动作—送料a=236mm—200t动作—送料长b—63t动作—送料a—200t动作—……如此循环,伺服送料长度累计L=3 000mm时,切断机动作,然后继续以上动作循环。

4.4 试验调试新程序,分析问题产生根源

使用该控制方式开始生产的零件误差满足图纸要求,但生产5~6件合格零件后,会继续产生切断桥架总长和连接孔位置就超差的现象[1],断口处与安装孔位置出现偏差,桥架长度尺寸开始为负差,调整步距参数p值后偏差就会小一些,但之后,切口距安装孔距会越来越大,通过多次调整控制程序的参数,以上问题没有丝毫好转,始终重复产生。

第二次对源程序进行调整时没有问题,此程序能满足不同产品步距和不同的模具安装距离,只要对第一次送进距b和第二次送进距a的值进行调整,可以保证连接孔的位置尺寸,且使得a+b两次送进距之和等于步距p即可保证总长尺寸。

生产过程中存在的不确定因素很多,如带钢的延伸率每次有偏差,伺服送料每次送进距离虽然比较精确,但总会有偏差存在,且会一直累计,伺服每送进一次,就会累积一次,送料总长3 000mm切断执行一次;每个零件生产过程需要24次送进,就有24次的误差积累;200t与切断机之间间距是4m,63t与200t的间距是1.5m,伺服送料机构与63t的间距是1m,则伺服送料机构与切断机之间的距离就是6.5m,也就是说,伺服与切断之间有50次送进误差积累,伺服送料参数修正一次,送料长度够3 000mm切断机切断一次,但仍有26次误差继续存在。问题产生的主要原因是步距误差和位置误差每次调整不能相互兼顾,总会出现桥架长度尺寸符合要求,切断位置与连接孔距离就会超差;若连接孔位置符合图纸要求,桥架总长又会出现超差。

经过反复推敲,确定仍用后改的控制源程序,认为产生问题的主要原因是伺服送进与切断之间的距离远,误差累计造成的,伺服送进累计3 000mm即24次切断机切断动作一次,然后伺服送料机清零一次;连续生产时,伺服送料和切断之间已有50次误差积累经存在,很難从参数修正来兼顾连接孔位和总长。因此,笔者提出别的控制方案:后边切断机的动作按200t液压机动作次数参数进行控制,200t冲完12次切断机切断执行一次动作,并且伺服送料以200t每动作一次就清零一次。依此方案修改了控制程序,经过调试生产效果满意[1]。

5 结语

最终的控制程序通过一段时间的运行,生产出的桥架尺寸稳定,符合图纸要求。伺服送料机单步距分次送料,保证了前后设备冲孔的位置,单步清零避开了每步分次送进的误差累计;后续桥架切断就可以通过调节步距系数方便控制切口位置和总长尺寸。此控制程序可操作性强,不足之处是设备生产效率不高,有待继续改进。

参考文献:

[1]乔治·哈姆斯.冷弯成型技术手册[M].刘继英,艾正青,译.北京:化学工业出版社,2009.

[2]陈炎嗣.冲压模具设计手册(多工位级进模)[M].北京:化学工业出版社,2013.