海洋钻井平台用电喷柴油机防爆技术研究

2018-07-13孟献

孟献

摘 要:本文主要对海洋钻井平台用电喷柴油机防爆技术进行研究,其在柴油机排气系统、废气综合处理系统、智能监控报警系统等方面取得了较大突破。经处理后,海洋钻井平台用电喷柴油机防爆技术防爆性能的各项指标为:外壳耐压1.5MPa;阻火器4%~5%丙烷不传爆;最高表面温度及排气温度≤200℃;火星捕集率100%。该产品满足API Spec RP505规范的Ⅰ类2区要求,并通过国家防爆电气质量检验中心(CQST)和中国船级社(CCS)的权威认证。

关键词:防爆;海洋钻井平台;电喷柴油机

中图分类号:TD684 文献标识码:A 文章编号:1003-5168(2018)16-0046-03

Research on Explosion Protection Technology of EFI Diesel

Engine for Offshore Drilling Platform

MENG Xian

Abstracts: This paper mainly studied the explosion proof technology of the electric jet diesel engine for offshore drilling platform, which had made great breakthroughs in the diesel engine exhaust system, the exhaust gas comprehensive treatment system, the intelligent monitoring and alarm system and so on. After treatment, the explosion-proof performance indexes of the marine drilling platform were 1.5MPa, 4% to 5% propane not detonating, the maximum surface temperature and the exhaust temperature were less than 200, and the Martian capture rate was 100%. The product met the type I 2 requirements of the API Spec RP505 specification and was certified by the national explosion-proof electrical quality inspection center (CQST) and the Chinese Classification Society (CCS).

Keywords: explosion-proof technology;ocean drilling platform;EFI engine

随着对节能减排、安全环保、排放达标等方面的要求不断提高,直喷柴油机将逐渐被市场淘汰,国际知名柴油机生产厂家已经停止生产直喷系列柴油机。电喷柴油机由于油耗更低、排放更好,取代直喷柴油機已成为趋势。

电喷柴油机在启动和使用过程中会产生电气火花、静电、高温和废气火星等点燃源,与危险区域的可燃性气体或蒸汽相遇,会产生爆炸隐患。

海洋钻井平台在设计中,为满足HSE的要求,在平台四周部分增加挡风墙。造成钻台防爆区域的性质发生变化。当挡风墙的投影面积大于2/3以上的墙壁,平台成为半封闭区域,致使空气对流不畅,使危险气体聚集,整个平台危险区域划分发生了根本性变化,原来的非防爆区变成了Ⅰ类2区(有通风设备保证)或全部变成为Ⅰ类1区。因此,研发一种具备防爆功能的电喷柴油机就显得尤为重要[1]。

南阳二机石油装备集团股份有限公司对电喷柴油机防爆技术进行攻关,并获得成功,先后为中国海洋石油总公司(以下简称“中海油”)、中国石油化工集团公司(以下简称“中石化”)等国内用户提供多台防爆电喷柴油机,解决了电喷柴油机在海洋钻井上使用存在的安全隐患,保障了平台设备及人员安全,取得了良好的经济和社会效益。

1 研究内容

本项目以CAT C15柴油机为基础进行防爆技术研发,结合爆炸三要素(点燃源、氧化剂和可燃物),要达到柴油机防爆要求,必须阻断爆炸三要素其中之一。由于空气(氧化剂)时刻存在,可燃气体可能随时出现,故对电喷柴油机防爆处理的有效方法是阻断其点燃源,从而达到防爆要求。通过对C15柴油机排气系统、废气综合处理系统和智能监控报警系统进行技术设计,通过系统优化,最终完成样机设计。

1.1 发动机排气系统

目前,国内外在发动机防爆技术方面还不成熟,防爆处理后功率损失大,且排气系统经常被废气中的烟尘阻塞,造成更大功率损失,直至失效[2]。因此,防爆型发动机排气系统需要经常清洗。针对现有技术存在的不足,本项目研制出一种新型防爆型发动机排气系统(如图1所示)。

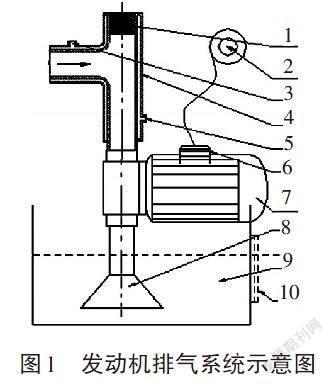

注:1.隔爆栅;2.发动机转速传感器;3.冷却水进口;4.水套型三通排气管;5.冷却水出口;6.控制系统;7.抽气机;8.斗篷型排气口;9.水箱;10.水位显示器。

发动机排气系统主要由水套型三通排气管、抽气机、水箱、发动机转速传感器和控制系统等构成。水套型三通排气管的进气口与发动机废气出口连接,其中一个排气口上设有隔爆栅,另一个排气口设有主动抽气系统。水套型三通排气管的水套具有冷却水进口和冷却水出口,冷却水在水套中流过对三通排气管进行冷却,起到降低排气管表面温度的作用,使排气管表面达到Ⅰ类防爆要求。主动抽气系统由抽气机、水箱、发动机转速传感器和控制系统组成。抽气机的入口与水套型三通排气管连接,抽气机的出口为斗篷型排气口,斗篷型排气口伸入水箱中,水浸没斗篷型排气口;水箱上设有水位显示器,方便观察水箱内的水位情况。发动机转速传感器连接控制系统,利用转速传感器检测发动机的转速,并通过控制系统运算,把发动机排气量转化为相应的抽气机的转速信号,从而达到及时抽出废气的目的。

该防爆型发动机排气系统的工作原理:根据理想气体状态方程PV/T=C,燃烧前后气体状态均可测,由此可知发动机的实际排气总量与发动机转速成正比。利用转速传感器检测发动机的转速,并通过控制系统运算,把发动机排气量转化为相应的抽气机的转速信号,从而达到及时抽出废气的目的。水套起到降低、冷却排气管表面的温度的作用,使排气管表面达到Ⅰ类防爆要求。

当发动机短时间内转速变化,会造成排气系统压力出现一定程度的不平衡:当发动机转速增加时,由于抽气机响应延迟和排气温升,造成排气阻力,这时隔爆栅端成为排气口,减小对排气系统的影响;当发动机转速降低时,由于抽气机响应延迟和排气温度降低,会造成抽气机抽气量大于排气量,导致排气系统有一定负压,影响发动机功率输出,这时隔爆栅端起到进气作用,减小对排气系统的影响。采用三通结构的主动抽气排气系统,降低了对原排气系统的影响,减少功率损失。当发动机处于稳定工作状态时,抽气机能及时抽出废气,排气系统不影响发动机功率。

抽气机的主动抽气系统既能起到废气降温、隔爆的双重作用,还能保证发动机功率基本不受影响。经计算可知,抽气机消耗的功率约为发动机功率的3%。與现有技术相比,该发动机排气系统的功率损失小,油耗少;能达到更高等级的防爆要求,满足更苛刻的工作条件;排气系统免清洗,减少停机损失;噪音低,排放好。

1.2 废气综合处理系统

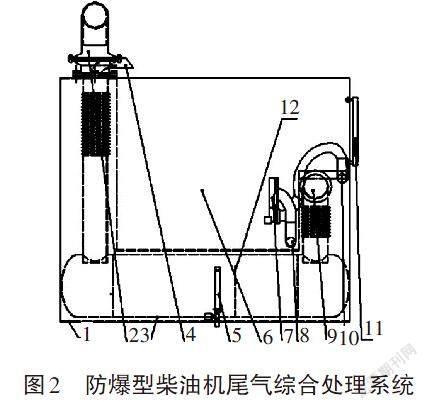

废气综合处理系统如图2所示。该系统具有U型结构的冷却水套,冷却水套由外壳和内壳构成,在外壳与内壳之间形成冷却水通道,内壳的内腔构成排废气通道。

注:1.外壳;2.阻火器;3.内壳;4.冷却水出口;5.水位控制器;6.水箱;7.水泵;8.进水口;9.内壳入口;10.冷却水入口;11.液位计;12.防溅板。

冷却水套的内腔中盛有用于灭火星的水,冷却水套的外壁上设有水位控制器,水位控制器的两侧通过连通管伸入冷却水套的内腔,下端的连通管没入水中,上端的连通管位于液面之上;水位控制器下端连通有三通管件,三通管件的另两个出口分别连接有球阀和进水电磁阀,进水电磁阀由水位控制器控制。

发动机工作时,高温废气通过废气进口进入综合处理系统内部,废气进入后与冷却水套内的水进行热交换。随着气体在冷却水套内壳中移动,温度逐步降低,当高速尾气到达下部火星熄灭器(水)时,废气首先与火星熄灭器内水面接触,可以熄灭其中的火星。为了保证灭火效果,通过控制电磁阀把水箱水注入火星熄灭器内部,并保持一定水位。同时,气体与火星熄灭器内水面接触温度会进一步降低。最后,符合防爆排放要求的废气通过阻火器排入大气。为了保证系统的降温效果,该系统通过水泵加强循环,通过抽取水箱内的水,泵入冷却水套进水口,经过与水套内的高温气体热交换,最后流回到水箱。同时,通过双层水套作用,可以保证废气的高温不会传导到冷却水套外壳,保证其表面最高温度不超过100℃,保证废气处理系统外壳温度达到T4(135℃)组防爆等级要求。

1.3 防爆监控系统

柴油机所处场所为封闭和半封闭空间,其大部分防爆区域为Ⅰ类2区,而在井口、泥浆振动筛、除气器出口等防爆区域为Ⅰ类1区。除了某些传感器安装在1区外,大部分电气设备都处于2区。需要对柴油机电控及监控系统的安全防爆技术进行研究。

防爆柴油机在出现废气冷却系统水压过低、润滑油压力低、火星熄灭器水位过低、火星熄灭器水位过高、排出气体温度过高和柴油机表面温度过高等情况时会提供报警信号。上述报警均是为了保证防爆柴油机在一般故障情况下的安全。同时,Ⅰ区具备自动停机保护功能,除发出报警信号外,选用的监控系统在1min内自动停止防爆柴油机工作。

2 技术创新点

柴油机防爆处理技术研究,主要针对柴油机的排气高温、火星和电火花等点燃源进行处理,达到Ⅰ类2区防爆要求。其主要具有以下创新点。

2.1 开发出具有压力补偿功能的排气系统

国内外在柴油机防爆技术方面还不成熟,面临众多技术难题,尤其是排气系统做防爆处理后功率损失大(水基型损失达20%,隔爆栅型损失15%),同时排气系统经常被废气中的烟尘阻塞,会造成更大功率损失,直至失效。常规防爆型发动机排气系统需经常清洗(中等工作强度需15天清洗一次)。

本项目开发的具有压力补偿功能的排气系统,通过与发动机联动的涡轮实现废气排放,并通过补偿设备保障排气系统的平衡,最终达到废气降温、隔爆的双重作用,减少柴油机功率损失(损失约3%),具有免维护的特点。

2.2 研发了废气综合处理装置

柴油机运行时,其机体局部表面温度最高达到500℃,排气温度达到500~600℃,不满足相应防爆等级的要求,必须对其进行相应处理。

本项目开发的废气处理装置采用水箱与尾气冷却系统的集成化设计,通过冷却系统与废气的热交换,达到降低废气温度的目的。该冷却系统通过特殊设计的双层水套结构保证其表面温度达到热表面的防爆等级(T3温度等级)要求。

2.3 研制出新型火星熄灭器

柴油机的废气中含有未燃尽的炙热颗粒(火星),这些颗粒若与外部可燃气体相遇,存在爆炸隐患,因此,需要对废气中的火星进行处理,达到相应的火星捕集率后才能进行排放。

针对废气中的火星问题,本项目开发的水基火星熄灭器通过接触盘实现火星收集(捕集率达到100%),并通过冷却水实现火星熄灭功能。该火星熄灭器同时具有废气降温、降噪功能。

3 现场应用

产品样机需通过第三方权威机构对其各项性能指标(最高表面温度、管路爆炸强度、内部点燃不传爆性能、火星熄灭试验、管路泄露试验和输出功率等)的检验,性能指标满足海洋平台Ⅰ类2区(T3温度等级)的要求方可使用。

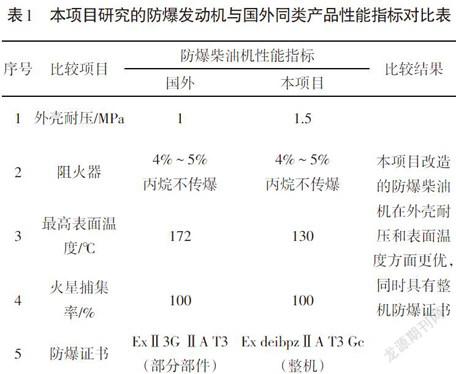

对电喷柴油机防爆技术进行攻关并并获得成功后,先后为中海油、中石化等用户提供10多台防爆电喷柴油机。经现场使用证明,本项目研制的防爆柴油机性能稳定,其表面最高温度和排气温度低于130℃,符合防爆要求;动力性能满足修井机提升力需要;报警系统及控制系统工作可靠。其与国外同类产品性能指标对比见表1。

本文设计的防爆电喷柴油机符合国家关于易燃易爆场所安全生产的要求。

4 结论

①海洋钻井平台应用电喷柴油机防爆技术有效解决了电喷柴油机在启动和使用过程中产生的电气火花、静电、高温、废气火星和机械火花等点燃源的问题,避免可燃性气体或蒸汽与空气混合引起爆炸的隐患,保障作业安全。

②电喷柴油机防爆技术可逐渐替代进口防爆柴油机,以降低采购成本和后期维护费用。

参考文献:

[1]张显力.防爆电气概论[M].北京:机械工业出版社,2008.

[2]杨新顺,张松,王志忠,等.多缸柴油机防爆处理技术研究[J].电气防爆,2013(1):25-28.