300MW汽轮机单机停运轴封供汽方式的优化研究

2018-07-13梁文斌

梁文斌

摘 要:为了减少单机停运时启动炉的运行时间,降低机组停运后的油耗,当机组打闸转速降至1 000r/min以下,确认主蒸汽压力、温度、过热度稳定后,将轴封切换至主蒸汽供给,轴封切至主蒸汽供后,停运启动炉,节省油耗。

关键词:单机停运;轴封汽源切换;启动炉;节省油耗

中图分类号:TM621.3 文献标识码:A 文章编号:1003-5168(2018)16-0033-02

Optimization of Steam Supply for 300MW Turbine Single Shaft Shutdown

LIANG Wenbin

Abstract: In order to reduce the running time of the starting furnace and reduce the oil consumption of the unit after the outage of the unit, the shaft seal was switched to the main steam supply after the main steam pressure, temperature and superheat were stable, and the shaft seal was cut to the main steam supply and the fuel consumption was saved when the main steam pressure, temperature and superheat were stable.

Keywords: single engine shutdown;shaft seal steam source switching;starting furnace;fuel saving

1 汽轮机轴封正常运行方式

广东粤电云河发电有限公司#5、#6机组为上汽300WM的汽轮机组,设计3路轴封汽源,分别为主蒸汽、再热蒸汽、辅助蒸汽联箱。在正常运行期间,低负荷阶段主要靠辅汽联箱供高、低压轴封,高负荷阶段机组可以实现高压轴封漏汽自供的同时,供低压轴封用汽。主汽和再热汽是轴封的紧急备用蒸汽源。

由于循环流化床锅炉停用,床料温度高,储热较大,主汽压力高,对汽轮机构成了威胁,因此必须尽快将主汽压力降低。由于锅炉侧泄压较慢,需通过机侧主汽管道泄压,因此要保留真空、轴封运行直到锅炉热炉放水泄压至主汽压力降至0.2MPa。以往,双机停运一台时,轴封运行方式为邻机辅助蒸汽集箱→本机辅助蒸汽集箱→轴封,单机停运时,轴封运行方式为启动炉→本机辅助蒸汽集箱→轴封。启动炉靠烧油产生蒸汽,供机组使用,导致单机停运时,机组耗油量高[1]。

2 优化单机停运轴封供应方案

2.1 方案实施前的准备

在过去,当单机停止运行时,通常启动炉提前烧起,待参数符合要求后再将启动炉出口到机组6m层辅汽联箱管道沿路疏水打开,对启动炉来汽管路进行充分顺暖。而这次则提前用辅汽联箱蒸汽倒至启动炉出口门前,对启动炉来汽管路进行充分倒暖,一方面可以防止汽源切换造成蒸汽带水,对管路等造成水冲击;另一方面,可以减少启动炉运行时间,并节省油耗。

2.2 方案实施

为了减少单机停运时启动炉的运行时间,降低机组停运后的油耗,当机组打闸转速降至1 000r/min以下,确认主汽压力、温度、过热度稳定后,使用主汽供轴封,主要方案如下。

第一,汽机打闸后,将主汽减温水电动门、调整门关闭,挂起,检查减温器出口温度应和进口温度一致,防止电动门内漏影响主汽温度,特别是高加查漏期间,需密切留意主汽温度和轴封温度的變化情况。

第二,打闸后将冷凝水供给辅汽供应轴封减温水调整门关闭,拉电,并将冷凝水至辅汽供应轴封减温水隔离门关闭,挂牌。

第三,切换操作步骤。①机组转速降至1 000r/min以下时,打开轴封母管疏水器旁路隔离门和低压轴封疏水器旁路隔离门。②确认主汽至轴封隔离门关闭,全开主汽至轴封电动门,开启主汽至轴封调整门3%开度后,联系就地值班员将隔离门缓慢开启直至全开,隔离门开启后(开启8圈则全开),若轴封压力高,则打开轴封溢流调整门调整轴封压力在25~30kPa,加强主汽至轴封管道的流通。③主蒸汽至轴封管道流通5min后,就地手动缓慢摇开主汽至轴封旁路门2圈,对主汽至轴封旁路管道进行流通15min后,关小轴封溢流调整门和辅汽供应轴封调整门,轴封溢流调整门全关后置自动位置,设定自动值为35kPa。④切换过程中,调整除氧器的辅助蒸汽,防止辅汽集箱压力过高,同时增加除氧器加热量。当辅助蒸汽到轴封调节门、电动门和旁路电动门全部关闭时,关闭辅助蒸汽到轴封手动隔离门。关闭轴封母管疏水器旁路隔离门和低压轴封疏水器旁路隔离门[2]。⑤轴封切至主蒸汽供后,停运启动炉,将主蒸汽至轴封调整门置自动状态,通过手动开大主蒸汽至轴封旁路门,保持主蒸汽至轴封调整门开度在35%~50%,直至主汽至轴封旁路门全开,再继续开大主汽至轴封调整门。

第四,当主汽压力降至1.6MPa或者主汽温度降至260℃时,将机组排向凝汽器的以下疏水全部关闭,包括机侧主汽母、分支管电动门和隔离门,再热蒸汽母、分支管电动门和隔离门,高排逆止门后疏水电动门(手动隔离门不能关闭),打开高排逆止门后疏水排地沟隔离门。将锅炉侧高温再热器出口集箱疏水全开,防止再热器起压,按炉卸压速度打开过热器出口集箱疏水,逐步降低主汽压力。在完成以上操作并请示部门后破坏真空,待主汽压力降至0.2MPa,按照停机后疏水阀门操作卡恢复各疏水阀门状态。

3 注意事项

第一,使用主蒸汽供轴封期间需要2人监盘,密切留意轴封压力和主蒸汽温度,防止轴封压力和温度大幅度波动,主蒸汽供轴封期间轴封压力要求25~30kPa。

第二,锅炉供水时应缓慢,锅筒水位禁止超过250mm;省煤器出水温度与锅筒壁温之间的差值不能超过40℃。

第三,随着主汽压力、温度降低,根据情况调整主汽至轴封调整门、旁路门,确保轴封压力、温度正常。

第四,主蒸汽供应轴封时,严格控制低压轴封蒸汽温度在121~177℃。

第五,监盘期间要多留意机组盘车运行情况和胀差、缸温等参数,每隔1h测量大轴晃动和对轴封进行听音并做好记录。

第六,如发现轴封压力、温度大幅度波动,调整无效时,特别是主汽或轴封温度急降,主汽温度低于250℃长时间无法回升时,应关闭排放到冷凝器的所有排水电动门、气动门、隔离门后,打开高排逆止门后疏水排地沟隔离门,破坏真空,待主汽压力降至0.2MPa,再按照停机后疏水阀门操作卡恢复各疏水阀门状态。

4 方案实施前后的对比

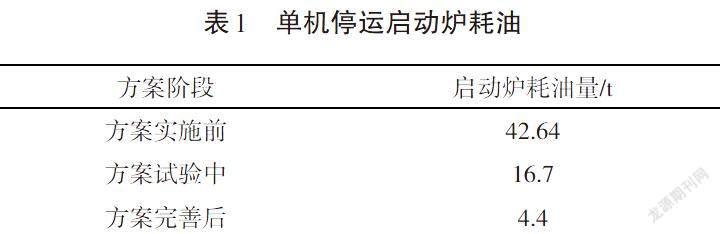

单机停运时,方案实施前、方案试验中、方案完善后启动炉耗油量的对比见表1。

从表1可以看出,汽轮机打闸后轴封切换至主汽供给,启动炉耗油量有了比较明显的下降,从方案实施前42.64t逐步下降至方案实施后的4.4t,共节省了38.24t油,折算回金额为38.24t×6 000元/t=229 440元。也就是说,单机停运一次,运用此优化方案能节省约23万元。

5 结语

为了减少单机停运时启动炉的运行时间,降低机组停运后的油耗,当机组打闸转速降至1 000r/min以下,确认主蒸汽压力、温度、过热度稳定后,将轴封切换至主蒸汽供给,轴封切至主蒸汽供后,停运启动炉,使得启动炉耗油量有了比较明显的下降,如从方案实施前42.64t逐步下降至方案实施后4.4t,大大节省了油耗。因此,运用优化后的方案,使得单机停运一次能节省约23万元。

参考文献:

[1]黄雪.某300MW等级汽轮机启动过程控制[J].机械工程师,2015(8):243-244.

[2]孙为民,杨巧云.电厂汽轮机[M].北京:中国电力出版社,2005.