桥梁结构钢裂纹塑性区的研究及应用

2018-07-12顾安邦杜柏松

渠 昱, 顾安邦, 曾 勇, 杜柏松

(1. 重庆交通大学山区桥梁与隧道工程国家重点实验室, 重庆 400074; 2. 重庆交通大学山区桥梁结构与材料教育部工程研究中心, 重庆 400074)

正交异性钢桥面板是由面板和一系列的纵横加筋肋焊接而成,重量轻和承载力大的优点与结构工艺复杂、对疲劳敏感的缺点同时存在.李传习等[1]在某悬索桥运行9 a后发现扁平钢箱梁中疲劳裂纹有141处,其中横隔板开孔和U肋与横隔板焊接端头为126处,占全桥裂纹总数的89.4%.张清华等[2]从制约正交异性钢桥面板的疲劳性能研究进展等层面进行了分析总结,认为正交异性钢桥面板的疲劳体现为由多个构造细节的疲劳性能共同决定的空间结构疲劳问题,该问题的研究面临极大挑战,并指出需要加强对疲劳机理的研究.其中循环塑性对裂纹萌生和扩展的影响是疲劳研究的主要内容,裂尖局部延性屈服形成裂尖塑性区,塑性区的尺寸(pz)和形状控制着裂尖的结构特性.近年来许多最先进的试验技术,如电子背散射衍射[3-4]、原子力显微镜[5-6]、图像数字识别相关分析[5]、电子显微镜[6]和X射线断层摄影[7-8]等技术用于疲劳塑性区的研究.

在裂纹扩展过程中裂尖塑性区尺寸和形状对疲劳裂纹有着极其重要的作用.陈景杰等[9]提出了一种基于裂纹最大张口位移变化量确定裂尖逆向塑性区尺寸的简便方法.赵均海等[10]根据双剪统一强度理论,给出了能反映材料拉压性能差异的初始拉压及反映中间主应力效应的参数对塑性区的影响.VASCO OLMO等[11]利用实验和图像数字识别相关分析技术得到裂尖区域的应变场,利用Mises应力计算等效应力,得到塑性区的尺寸和形状,并与理论模型结果进行对比.

对pz的简化计算方法和对铝、钼等合金材料研究较多,对桥梁结构钢,利用数值方法和塑性区对裂纹扩展和过载等问题的影响研究很少.本文通过数值方法对桥梁钢裂纹扩展和尾迹场的塑性累积进行模拟分析,探讨循环塑性区的形成、裂尖塑性区与尾迹场对裂纹扩展和过载滞后等影响进行研究.

1 裂尖塑性区算法

1.1 简化的裂尖塑性区计算方法

为了工程设计需要,一般对pz作简化处理,假定只与应力强度因子(SIF)有关.平面应力pl-σ和平面应变pl-ε的情况下,简化的Ⅰ型裂纹弹塑性边界可表示为

(1)

[(1-2ν)2+3sin2(θ/2)],

(2)

(3)

式中:ν为泊松比;KI为Ⅰ型裂纹的应力强度因子;Sy为屈服应力;θ为幅角.

当极坐标半径r趋于0时,根据SIF的应力场计算的塑性区是精确的,但式(1)~(2)的结果只有对很低的SIF有效.更主要的是式(1)~(2)不满足无穷远边界条件,根据Irwin[12]早期的建议,在平行于裂纹方向的应力分量sxx加一非奇异的常数项,即T应力强制满足远场条件,即KI+T应力场(见式(4)),用于考虑应力水平对塑性区的影响[12].

(4)

根据形状应变能密度理论,塑性区应力方程为

(5)

式中:σM,pl-σ为裂尖周围Mises应力.

根据式(4)~(5),得到等于屈服应力的等值线,即塑性区边界,这样就可以得到裂尖的塑性区.

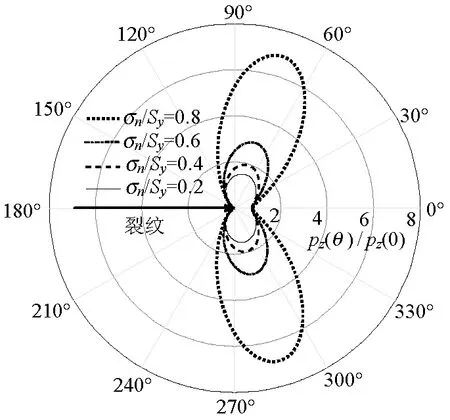

以桥梁钢Q345qD为例研究平面应力水平对Ⅰ型裂纹塑性区的影响,同样适用于平面应变情况.材料参数:弹性模量E=2.0×105MPa;ν=0.3;屈服强度Sy=345 MPa;断裂韧度KIC=60 MPa·m0.5,计算的塑性区见图1,图中:σn为外荷载应力;pz(θ)为塑性区尺寸.式(4)~(5)虽然是简化的计算方法,但是能考虑应力水平的影响,图1表明在高应力水平大于0.4的情况下,不能忽略高阶项的影响.由于裂尖塑性区和构件剩余部分尺寸相比较小,状态仍然以弹性为主,线弹性分析仍适用.所以,如何改进线弹性方法估计塑性区是具有实际意义.

图1 平面应力I型裂纹裂尖塑性区Fig.1 Plane stress crack tip plastic zone for mode I

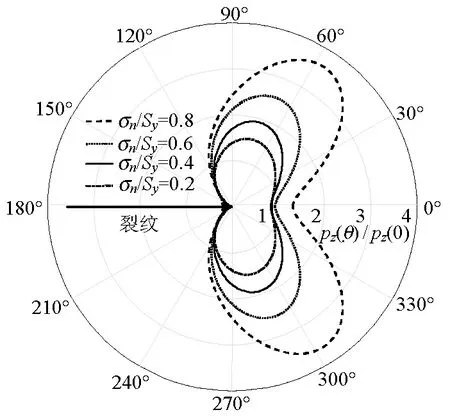

1.2 应力函数计算裂尖塑性区

Westergaard应力函数Z(z)提供了一个严格的从线弹性应力场计算裂尖塑性区方法[13],可以避免简化算法截断引起的误差.利用应力函数Z(z)得到的应力场满足所有边界条件,但是弹塑性边界并不靠近裂尖,这可以将坐标原点移动到裂尖,再次利用平面Ⅰ型裂纹加载的Irwin解[12].如果(x,y)和(r,θ)分别是直角坐标系和极坐标系,原点设在裂尖上,z=rexpθ=x+iy是复函数,i2=-1,Irwin解为

(6)

(7)

首先利用Z(z)和Z′(z)函数得到应力,然后利用等效Mises应力等于屈服强度Sy,就可以得到平面应力情况下的塑性区方程,如式(8).

{[ReZ-yImZ′-σn]2+[ReZ+yImZ′]2-

[ReZ-yImZ′-σn][ReZ+yImZ′]+

3(-yReZ′)2}1/2-Sy=0.

(8)

尽管应力函数表达的完备应力场对平面裂纹的线弹性解是正确的,但是,塑性区内的应力分布与线弹性场的奇异性不匹配.塑性区内的能量不平衡会改变塑性区周围的应力分布,因此塑性区的大小和形状需要进行修正.

图2 由应力函数计算的Ⅰ型裂纹裂尖塑性区结果Fig.2 Estimated resultsfrom stress function for the mode Ⅰ

1.3 满足平衡条件要求的塑性区修正

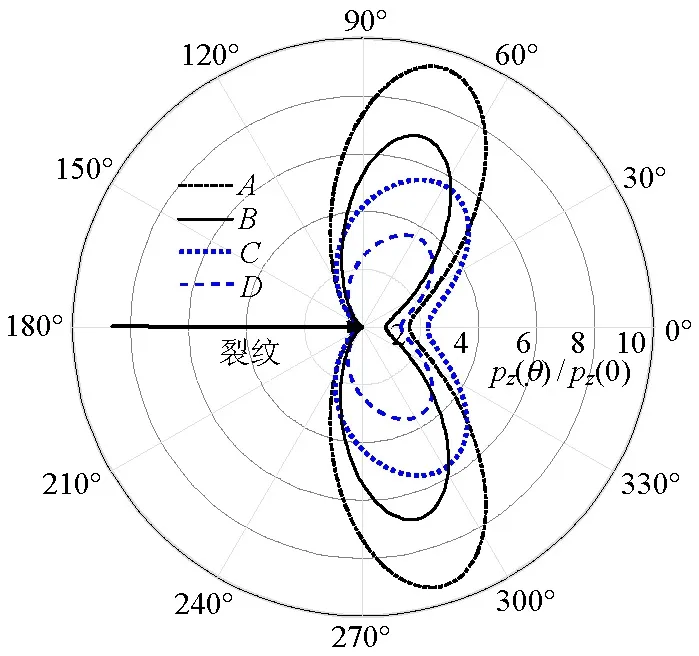

应力修正就是强制平面裂纹满足平衡条件.塑性区内利用Mises应力对屈服产生的应力截断进行平衡校正是合理的解决方案,因为它能将所有应力都与Mises应力相关.本文只讨论(σn/Sy=0.8)Mises应力对塑性区的修正[14],按式(9)计算,结果见图3.

(9)

式中:pz eq M为Mises应力平衡修正后的裂尖塑性区;pz M为利用Westergaard函数计算的裂尖塑性区;σM(r,θ)为修正点的Mises应力.

图3 Ⅰ型裂纹裂尖塑性区平衡校正前后的结果比较Fig.3 Comparison of crack tip plastic zone before and after equilibrium correction for mode Ⅰ crack

图3中:A表示KI+T的裂尖塑性区;B表示Mises应力修正的KI+T裂尖塑性区;C表示应力函数Z计算的裂尖塑性区;D表示Mises应力修正的应力函数Z计算的裂尖塑性区.

从图3可以看出:高应力水平对塑性区的影响需要修正;低应力水平对塑性区的影响很小,不需要进行塑性区修正.

2 数值方法

为了与理论值进行比较,利用扩展有限元(XFEM)对桥梁钢裂尖塑性区进行数值计算.

2.1 利用XFEM计算Q345qD裂尖塑性区

XFEM的基本想法是将不连续位移场分解为两部分:连续部分是标准有限元插值;不连续部分是根据局部单位分解定理[15]增加的部分,并将这些附加信息嵌入有限元插值.这样的矩阵仍然是稀疏的,仍可以用现有的有限元分析框架处理不连续问题.裂纹采用两个水平集函数描述[15]:描述裂纹路径的水平集函数和裂尖位置的水平集函数.附加函数:完全被裂纹分割的单元节点附加采用有向距离函数;裂尖单元节点附加取分支函数[15].为了消除在附加和非附加单元之间存在混合(过渡)单元产生多余项问题,利用内罚函数方法使附加和不附加覆盖之间强制连续,称为不连续伽辽金扩展有限元[16],比标准的扩展有限元更精确,收敛速度得到了优化.

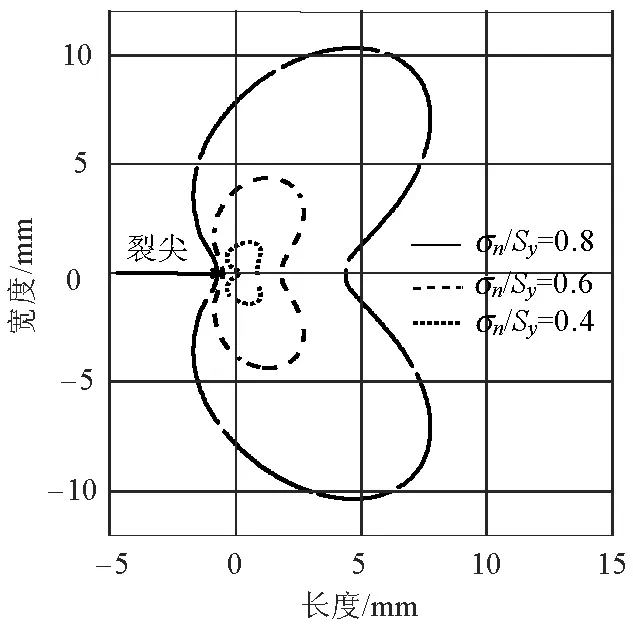

利用Abaqus对Q345qD桥梁结构钢板进行计算,钢板尺寸为宽1200 mm×长1 600 mm×厚4 mm,中心裂纹长度10 mm,划分成329 873个C3D8R单元,147 070个节点,裂纹处网格加密尺寸为0.5 mm×0.5 mm,裂纹垂直方向单向加载,应力比σn/Sy=0.8,0.6,0.4.根据应力场得到的裂尖塑性区结果见图4.

图4 不同应力比情况下中心裂纹塑性区Fig.4 Central crack plastic zone under different stress ratios

2.2 计算结果比较

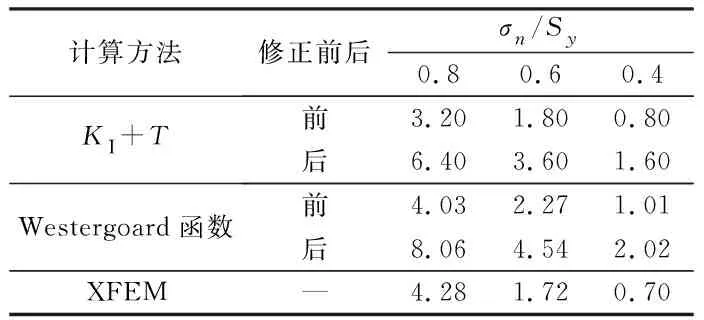

根据以上计算的结果,取裂纹长度a=10 mm,裂尖塑性区半径比较见表1.

表1各种计算方法的塑性半径比较

Tab.1Comparison of plastic radii of calculation methods mm

计算方法修正前后σn/Sy0.80.60.4KI+T前3.201.800.80后6.403.601.60Westergoard函数前4.032.271.01后8.064.542.02XFEM—4.281.720.70

由表1可知:在低应力比情况下,几种算法基本接近,在高应力比情况下,Westergoard函数与XFEM法计算结果很接近,说明数值方法是可行的.

从图1~4可知,裂尖塑性区对称向前伸展.由于塑性区不能传递拉应力,裂尖塑性区的两个“翅膀”遮蔽了裂尖高应力对裂纹尾迹场的拉伸作用,这有利于裂纹闭合.

3 裂尖塑性区和尾迹场塑性区

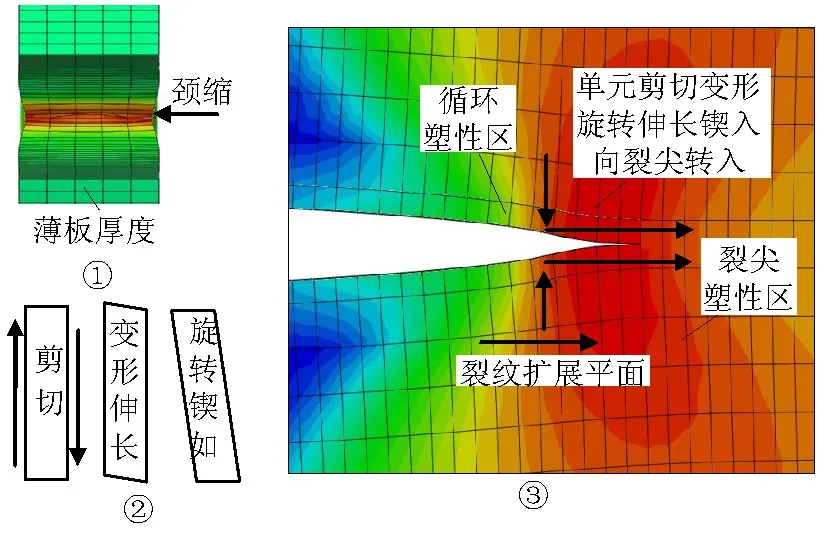

裂纹塑性区分为裂尖塑性区(单调塑性区和逆向塑性区)和尾迹场塑性区(遗留在尾迹场的单调塑性变形区和循环塑性区)[17]两部分,见图5.

图5 过载情况下裂纹扩展时的塑性区Fig.5 Plastic zone induced by overload

图5中:β为最大剪应力平面方位角,数学尖裂纹为70.5°,光滑试件为45°,钝裂纹为45°~70.5°[17-18];d为裂纹一个循环的扩展长度.

循环载荷作用下,裂尖出现塑性变形,虽然这是小范围屈服,但表明当应力从最小应力σmin上升到最大应力σmax的过程中塑性区就产生了.当加载到最大应力σmax时,塑性区的尺寸与应力强度因子Kmax和Sy比值的平方成正比.塑性区在加载方向产生了塑性伸长,相比原来的尺寸有所增大,于是在卸载过程中,这个塑性区受到压缩荷载作用,出现了反向塑性.反向塑性的出现,要求在相反方向的局部应力增量达到两倍Sy的量级,这意味着反向塑性区的尺寸应该约为加载过程中所产生的塑性区的1/4.所以反向塑性区比最大应力σmax所产生的塑性区要小很多.在反向塑性区之外,相对大得多的塑性区变形仅发生在σmax时,这称为单调塑性,而正是这个单调塑性变形引起了材料在加载方向上的永久性伸长.

3.1 长裂纹门槛值的裂尖塑性区半径

疲劳裂纹萌生和裂纹扩展是循环滑移的结果,循环滑移意味着循环塑性变形(见图5).在周期加载下不可逆的位错滑移产生永久滑移带,表面晶粒挤入或挤出,以最佳取向滑移.疲劳在低于屈服应力的作用下发生,塑性变形限于材料中少量的晶粒.随着滑移带增多和应力的增加,在裂尖形成塑性区I型裂纹裂尖塑性区半径rpl和逆向塑性区半径rrpl分别为[19]

(10)

根据Hobbacher[20]建议,C和CM结构钢Paris裂纹扩展区的下确界(SIF门槛值)ΔKth与塑性区尺寸的关系为

(11)

式中:R为加载应力比,R=0.2.

根据刘艳萍等[21]的建议,对Q370qE钢,

ΔKth=5.556(1-0.825R)1.147.

(12)

对桥梁钢Q345qD,ΔKth=4.52 MPa·m0.5,计算得到rpl=27.29 μm,rrpl=6.82 μm.

El Haddad等[22]建议使用ΔKth和疲劳极限σf表达虚拟裂纹长度a,即

a=ΔKth/(πσfY),

(13)

式中:Y为几何形状系数,取决于裂纹形态,对于穿透裂纹(长度2a)的无限平板,Y=1.0,其它裂纹类型Y值可以从应力强度因子求解.

正交异性钢桥面板开孔处的常幅疲劳极限为70 MPa[23],根据式(13)可以计算初始裂纹长度a0=1.262 mm,a0/rpl=46>25,符合小范围屈服假定.

3.2 循环塑性和裂纹提前闭合机理

图6是利用DG-XFEM计算平面应力和平面应变条件下,循环塑性过程中塑性尾迹场中的材料以不同方式向裂尖转移的情况.图中:① 平面应力:颈缩实现材料向裂尖转移;② 平面应变:塑性区单元剪切、变形、旋转,体积增大,实现材料向裂尖转移;③ 单元剪切、变形伸长、旋转锲入模型.在每一个载荷循环中都会发生裂纹尖端塑性,所以裂纹扩展时要穿过以前荷载循环所产生的塑性区,因此,塑性变形就被残留在裂纹尾迹场.塑性尾迹场大部分材料在加载过程中经受了单调塑性变形(见图5),而沿着裂纹面的一个很小的边缘则经受了循环塑性变形.塑性尾迹场中的材料在载荷方向上已发生塑性伸长(见图6),在邻近裂尖塑性区的裂纹面发生收缩产生压应力.在卸载过程中,试样完全卸载之前裂纹却能够闭合.这就是塑性诱发的裂纹提前闭合[17].

图6 塑性尾迹场中材料向裂尖转移Fig.6 Transfer of material in wake field to crack tip

平面应力情况下,试件表现为侧向颈缩实现材料转移,平面应变则通过单元剪切滑移、变形伸长和旋转锲入的方式实现向裂尖的转移.当裂纹通过塑性区的时候,遗留或填充的材料在裂纹两侧表面上塑性累积,伸长的塑性累积产生压缩效应的尾迹场,使裂尖提前闭合.

3.3 塑性区对过载循环的影响

在变幅疲劳问题中,一个过载能够使裂纹尖端张开并且变钝,这将降低张开应力Sop,并且助长裂纹开始向过载形成新的裂尖塑性区扩展,而且由于在反向塑性区内存在的残余拉伸应力随后可能发生某种程度的裂纹扩展加速,残余拉伸应力促使裂纹尖端张开.在一个小的裂纹长度增量范围内观察到了这种紧随过载后的裂纹扩展加速现象.由于受到因过载在单调塑性区内引起的残余压缩应力的作用,裂纹进入过载塑性区后继续扩展将遇到越来越严重的裂纹闭合,于是裂纹扩展速率下降.

这种裂纹塑性诱发的裂纹闭合对过载情况下的裂纹扩展具有明显的迟滞效应,是由于在先前产生的裂纹尖端塑性区中,已发生塑性伸长的材料残留在裂纹尾迹上引起的.高峰载荷引起了较大的塑性区,当裂纹尖端进入这些塑性区时就出现更多的裂纹闭合,这已被试验所证实.在裂纹进一步扩展后,将在裂纹尾迹上留下更多的塑性变形,这使得Sop升高,从而降低有效应力强度因子幅ΔKeff,导致了裂纹扩展迟滞.在通过了裂纹扩展速率的最小值并且相当程度的后续扩展以后,扩展速率恢复到正常的常幅加载水平.在Sop降低到Sop=Smin后,由于在后续的常幅循环中不再发生裂纹闭合,于是裂纹扩展迟滞结束.

4 结 论

(1) 裂尖塑性区尺寸与应力水平的平方成正比,扩展有限元法与Westergoard函数法的计算结果基本一致.

(2) 正交异性钢桥面板开孔处,材料Q345qD取R=0.2,常幅疲劳极限70 MPa,ΔKth=4.52 MPa·m0.5,计算得到rpl=27.29 μm,rrpl=6.82 μm ,a0=1.262 mm.

(3) 对称向前伸展的裂尖塑性区形成的遮蔽效应,使裂纹尾迹场避免了裂尖应力场的拉伸作用,有利于裂纹闭合.

(4) DG-XFEM对裂纹表面循环塑性变形进行模拟,表明平面应力情况下,面外以颈缩的方式实现材料往裂尖的转移;平面应变情况下,材料以剪切变形、旋转伸长和锲入实现材料往裂尖转移.当裂纹通过塑性区的时候,残留/填充的材料在裂纹表面产生塑性累积,循环塑性区内的单元伸长产生压缩效应使裂纹提前闭合.

(5) 塑性区对过载循环情况下裂纹扩展滞后有重要影响.

致谢:山区桥梁与隧道工程国家重点实验室培育基地开放基金资助.