液体火箭发动机管路断裂失效分析及动力优化

2018-07-12杜大华穆朋刚程晓辉

杜大华 ,穆朋刚 ,田 川,周 建 ,程晓辉

(1. 西北工业大学 航空学院,陕西 西安 710072;2. 液体火箭发动机技术重点实验室,陕西 西安 710100;3. 空军军械通用装备军事代表局, 陕西 西安 710072)

0 引言

液体火箭发动机管路系统是火箭的“心血管”,管路的失效问题对于发动机结构的环境适应性及可靠性均会产生重大影响[1-2]。发动机管路工作在强振动、流体高压和强烈脉动、高低温、多振源激励等恶劣环境中,管路结构、空间走向、连接与约束形式非常复杂,轻量化导致疲劳强度储备不高,复杂燃烧、流动与机械振动等诱发的管路振动问题突出,因此存在故障率高、失效模式多、可靠性差等现象。据统计,在发动机热试车与飞行任务中,多次出现了振动问题直接导致管路、管支撑的裂纹、断裂等现象,约占发动机总故障率的30%以上,且90%属于疲劳损伤或谐振失稳,管路是发动机故障率最高的组件之一。

某型火箭在首飞时,出现了发动机降温器燃料出口管接头断裂的故障。在之前的地面热试车中,该接头部位也多次出现开裂现象,虽经结构改进,其效果并不明显,该结构的可靠性已严重影响到型号研制与飞行任务。因此,需要对该结构开展动力学研究工作,并通过优化设计的方法进行改进。

在国外,管路的动强度问题早已引起从事航空航天等科研部门的充分重视,他们对管路进行了系统性研究;在各种标准规范、结构完整性大纲、设计准则中,对管路明确提出了各种设计、试验和考核要求,如美军标《发动机结构完整性大纲》(MIL-STD-1783)指出,导管必须满足其标准的结构完整性要求。

近年来,国内学者围绕管路的流固耦合问题已进行了一些研究。张立翔等[3]对管道流固耦合的主要形式及非线性流固耦合振动、混沌问题进行了研究;徐云飞等[4-5]研究了流固耦合作用对液体火箭发动机充液导管动力学特性的影响规律。在管路振动主被动控制方面,有大量学者对振动产生机理、控制技术等进行了系列研究[6-7]。对管路结构动力优化技术开展研究,卢金丽等[8]对飞机因振动问题而产生的管路故障、机理及排除方法做了统计研究;李会娜等[9]分析了某型火箭发动机试车过程中长悬臂管路发生泄漏的原因,并对管路进行了优化设计;最近关于管路结构的动强度可靠性分析与优化设计也呈现出新的热点[10-12]。然而,目前我国在对液体火箭发动机管路的研究中,尤其是管路故障问题的处理中,大多采取加卡箍、改走向和增加壁厚等“综合治理”措施,导致管路的动强度设计裕度不明、偏保守、整体性能偏低、负面影响严重等,这给型号研制工作带来了深刻的教训;另外,对火箭发动机管路在非平稳随机强振动下的动强度分析与可靠性评估方面尚未进行深层次的研究,缺乏有效的动态优化设计与可靠性增长技术等。

本文针对管路疲劳断裂强度问题,进行故障机理分析、问题复现、结构改进与试验验证,重点开展了管路结构的动强度分析与动力优化设计技术研究,该工程应用技术对提高管路结构的安全性与可靠性具有重要意义。

1 问题概述

某型号发动机燃气降温器及其燃料出口管路结构如图1所示。该火箭发动机在飞行过程中,发生了出口管接头断裂的故障。通过对残骸断口宏观观察发现,断口较平齐,无明显塑性变形痕迹,有轻微淡黄色氧化色泽,断口约2/3区域位于管内表面台阶位置;对断裂面微观检查,认为断裂属起源于管内壁台阶位置(图2)的低周疲劳断裂。

2 机理分析

分析管路的振动数据发现,在飞行中振动存在一个持续987 Hz的突频,且沿箭体轴向加速度的RMS值(20~2 000 Hz)达65 g,振动偏大。

图2 接头尺寸Fig.2 Joint dimension

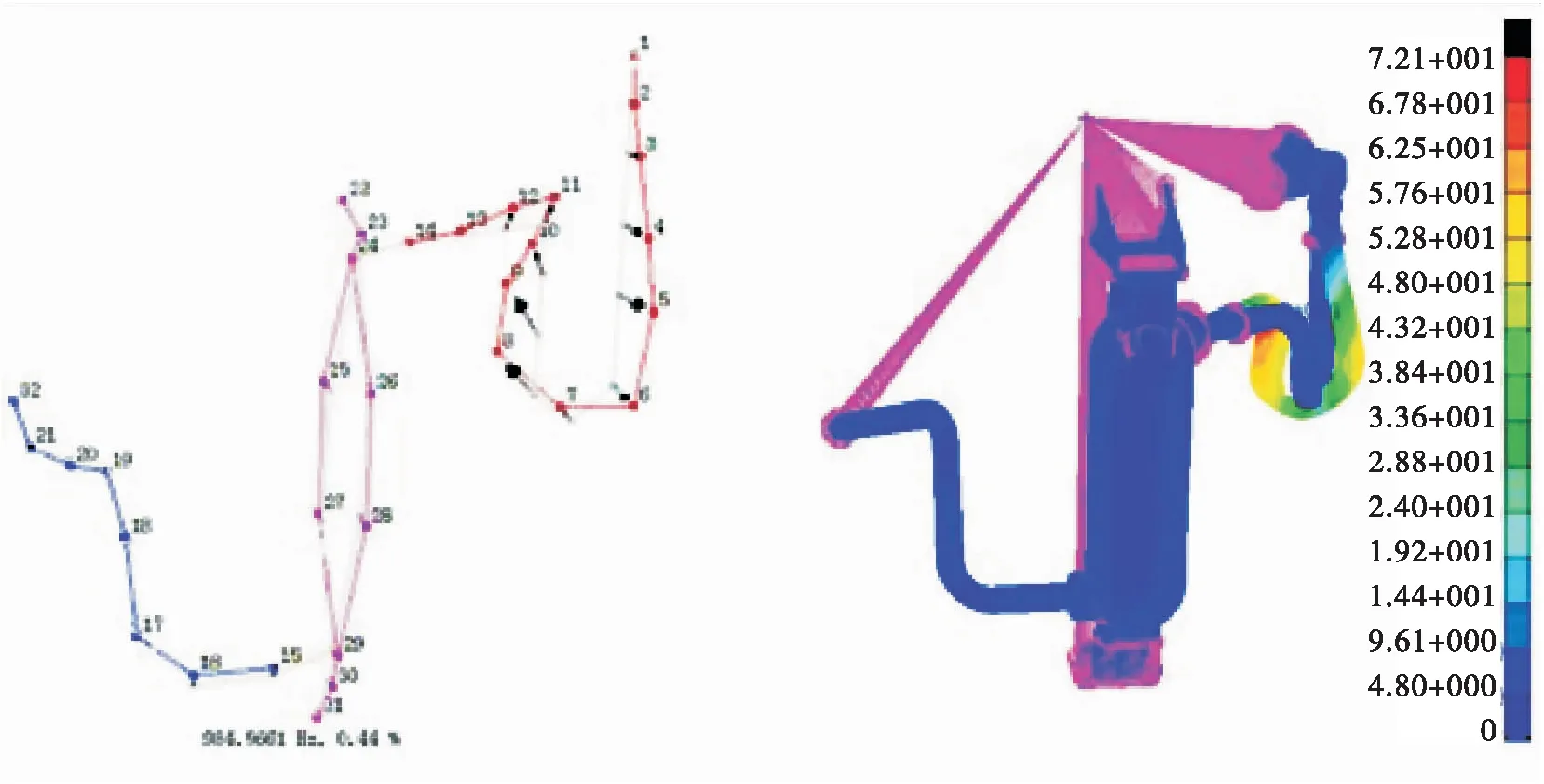

对降温器结构系统进行充液加压条件下的模态测试,出口管第6阶模态频率为985 Hz,落在推力室燃烧主频987 Hz的半功率带宽内,有可能发生耦合共振;该阶模态振型为沿导管平面法向的弯曲振动,接头内台阶部位(图6节点13附近)靠近节点,台阶位置应变响应较大,这与断裂部位及起裂位置一致,表明985 Hz振型是导致故障的主导振型。

图3 飞行振动数据Fig.3 Flight vibration data

采用修正后动力学模型进行动强度分析,使用发动机热试车振动数据包络谱进行基础三向激励,接头最大Mises动应力在台阶处达230 MPa,该处静应力为107 MPa。依据随机振动疲劳寿命估算方法,在大振动、管路频率与发动机燃烧频率相耦合的最恶劣情况下,接头内台阶处存在严重应力集中,Miner损伤D大于1.0,可能出现低周疲劳破坏。

通过仿真计算及试验分析,认为降温器出口管接头断裂的机理为,发动机工作时推力室在987 Hz的振动幅值偏大,在该频率下降温器管路发生共振,在此量级下管接头内壁台阶处(因应力集中)应力较大,出现初始疲劳裂纹,随着裂纹从内向外扩展,最终导致了管接头断裂。

3 故障复现

策划了通过地面振动试验的方式进行故障复现的方案,复现试验按拟真程度分接头状态试验和推力室状态试验。

对于管路接头状态的复现试验,其实现难度最小,且能说明问题。采用真实的管接头,接头出口端加配重,将试验件固定于振动台上,见图4。试验模拟准则为模拟试验件考核截面的应力/应变与真实产品工作时相应部位的应力/应变一致。振动加载条件为350~450 Hz白噪声(覆盖了试件的第1阶模态),量级为19.53 g。试验进行到90 s左右,台阶位置断裂,说明接头内壁台阶处是结构最薄弱环节。

图4 接头状态故障复现试验Fig.4 Reappearance test in the joint

对于推力室身部试验件复现试验(图5),采用了真实的降温器及燃料出口管路,故障管路结构边界为原装支撑状态,其拟真程度得到进一步提高。利用35 t振动台以91 g驻留激振,充水加压10 MPa。最大动应变在接头内台阶(台阶外壁最大动应变910 με,换算到台阶内壁为1 365 με),且周向应变最大部位也与振型分析结果一致。在动静应力的联合作用下,综合应力与计算疲劳破坏值接近。

图5 推力室身部状态故障复现试验Fig.5 Fault reappearence test in the thrust chamber

通过上述两种试验,复现了故障发生的关键环节,有效验证了故障机理。

4 结构动力学优化设计

根据对产品失效机理的分析,并考虑到产品实际使用情况及风险控制,继承发动机原有整体结构的可靠性,认为以局部改进为主,尽量减小对发动机其他结构的影响,最终确定了通过结构局部优化降低最大应力的方案,更换材料提高疲劳强度储备为备选方案。

对降温器出口管接头进行动强度分析与结构优化,重点是消除内台阶,减小应力集中,使接头应力分布尽量均匀化。通过降低关键部位的振动响应与动应力水平,提高结构的动强度裕度,以满足动强度设计和使用的要求。

4.1 动力学参数化建模及模型修正

本文中的动力学建模分析工作采用MSC Patran/Nastran软件完成。对降温器及管路的CAD模型进行合理简化,接头用实体单元(考核位置网格密度足够),导管、降温器身部、卡箍采用壳单元,壳、体单元之间用RBE2连接,从而建立参数化有限元初始模型。

进行锤击法模态测试,获得实验模态频率、振型及阻尼比,为模型的第一步修正提供试验数据。进行振动台基础激励下的模态测试,掌握不同激振量级下结构工作模态特性,得到振动量级、加水加压对模态参数的影响规律,获取对结构动态响应有着重要影响的模态阻尼关键参数,为进一步修正模型提供试验依据。

本文依据模态特性和动态响应数据对模型进行两轮修正。重点对出口管在燃烧主频987 Hz附近的模态进行修正,要求计算、试验模态频率相对误差Eω≤2%,振型相关性最小MAC>0.7,振型对比如图6所示。对修正后模型进行验证或确认,加载91 g的正弦载荷进行频响分析,分析共振频率点处的应变响应,并与第3节的试验结果进行对比,考核截面位置计算、试验应变值相对误差为11%,表明修正后的动力学模型具有较高的精度。

图6 实验计算振型对比Fig.6 Comparison of test and simulation shape

4.2 动力优化设计

在掌握结构的载荷数据、模型及动力信息后,开展管路接头的动力优化设计及动响应控制技术研究。

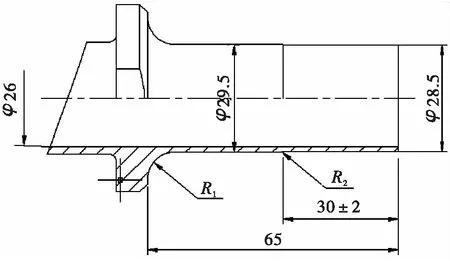

基于MSC Patran/Nastran软件平台及PCL语言二次开发了“结构动力学优化分析”自动化模块,对管路接头进行形状优化,将优化的重点放在根部倒圆角R1及台阶外表面圆滑过渡R2(将接头内流道设计为等径,即无内台阶),见图7。

图7 优化结构模型Fig.7 Optimizing structural model

定义:

1)设计变量(DV):FindR=[R1,R2],Ri∈[3,40]。

2)目标函数(OBJ):满足强度性能指标要求,s.t.R1,R2处动应力minS(R)=[S(R1),S(R2)]。

3)约束条件(CC):满足频率管理设计要求,要求该阶模态的抗共振裕度

(1)

采取修正后的参数化有限元模型作为优化设计基础模型,运用定制开发的动力学优化模块进行动力响应优化。优化时考虑了推进剂质量效应、流体压力的影响,但对流速影响不作考虑,采用大振动试车包络谱进行基础三向激振(如图8),依据基础激励模态试验结果模态阻尼取值0.003,优化过程如图9所示。

经分析,倒角R1=15,R2=12的方案,在根部及变径处的综合应力水平均最低,最大应力位置出现在根部倒角局部R1处(133 MPa),外变径R2处最大应力为130 MPa。接头部位接近于等强度设计,提高了结构抗疲劳断裂破坏的强度裕度,从而认为该方案为最优。

图8 载荷条件Fig.8 Load conditions

图9 优化历程Fig.9 Optimization process

4.3 疲劳寿命预估

认为结构的动强度破坏模式为疲劳损伤累积机制,即随机振动引发的交变载荷低于材料的失效阈值,但它可在多次波动下引起结构损伤的累积,当累积的总量达到某一确定值时就发生破坏。文献[13]给出了1Cr18Ni9Ti材料的低周应变循环疲劳试验结果,低周疲劳循环寿命与对应的轴向总应变Δε1的关系为:

(2)

文献[14]基于随机振动不具有重复模式的理论,提出了一种以快速方式估计暴露于随机载荷的结构疲劳寿命的分步程序,即三区间法。本文运用Steinberg提出的基于高斯分布的三区间法对接头结构的随机振动疲劳寿命进行估算。利用Miner线性累积损伤定律,从下式确定结构承受持续时间T的振动疲劳累积损伤:

(3)

取振动主频fn=1 000 Hz,T=120 s。根据式(2)和式(3)可计算得改进结构的总损伤D=0.085 8,原结构的总损伤D=0.227 7,考虑台阶应力集中效应,总累积损伤量D=1.261 7>1.0,改进后结构总损伤远低于改前结构。

5 有效性试验验证

开展了改前、改后、改后+换材料(出现故障的管接头材料为1Cr18Ni9Ti,考虑到继承性及成熟性,选取1Cr21Ni5Ti作为替代材料)3种接头状态的基础激励下的疲劳寿命对比试验,以检验改进措施的有效性,并获得了改进结构的“应变-寿命曲线”,为评估改进结构的寿命提供依据。考虑到寿命的散度问题,共设计试件23件,改前3件,改进状态17件,改进+换材料3件。试件为出口管接头状态,根部与底板焊接,头部焊接配重块,配重块中心预留M12螺孔,通过增减配重调整试件频率,试验状态与图4类似。

试验在振动台上进行。以试件的一阶弯曲模态频率f0为中心频率,控制振动台面加速度,在f0±50 Hz范围进行白噪声激励,测量考核截面应变。鉴于在应变梯度较大(或变化剧烈)位置应变测量精度不高的问题,本文采用试验与仿真分析相结合方法得到考核截面的动应变;首先建立试验件的有限元模型,依据4.1节的方法进行模型修正;再以振动台面控制点的加速度数据作为试验件的基础激励载荷输入条件,通过随机振动仿真分析得到考核截面的应变值。

试验共得到15个有效数据,如图10所示。从寿命曲线可得,改进结构寿命是改前的3.38倍,改进+换材料的寿命是改前的5.60倍,验证了结构改进措施的有效性。

对于提高材料疲劳强度的方案,通过试验验证改进+换材料的疲劳寿命最高,且对1Cr21Ni5Ti材料进行工艺性试验验证,管接头的强度较高,焊接工艺试验也未见异常,但考虑到继承性、工艺成熟性、系统协调性,暂不采用该方案。

图10 疲劳寿命试验结果Fig.10 Results of fatiguelife test

6 结论

1)通过故障分析确定的故障机理为发动机振动偏大,且在此振动条件下,结构产生过度振动,降温器出口管部位响应较大,在结构薄弱环节,即接头内台阶部位应力最大,导致疲劳破坏。通过振动试验,分步复现了故障产生的主要环节,验证了故障机理的正确性。

2)提出了管路的动强度失效分析与动力优化设计技术。开展结构动力学优化设计与寿命定量分析,将出口管接头改进为倒角R1=15,R2=12的状态,能有效降低最大应力水平,能够有效提高其在振动偏大环境下的工作寿命,且改进措施通过了有效性考核验证,满足发动机的使用要求。

3)研究成果可为结构失效分析、动强度评估与动力优化设计提供技术支撑。