PCI二类工况瞬态分析计算流程自动化技术研究

2018-07-11,,

,,

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610213)

PCI(Pellet-Cladding Interaction)是指燃料芯块与包壳在核电站运行中的相互作用:在辐照肿胀、热膨胀与燃料棒包壳向内蠕变的联合作用下,随着燃料组件燃耗的加深,燃料棒包壳与燃料芯块的直径间隙减小直至闭合,发生PCI。

PCI是燃料棒的潜在破坏因素之一。在一些工况下,如在快速提升反应堆功率的过程中,燃料芯块温度迅速升高,快速膨胀,使燃料棒包壳的热膨胀和向外蠕变来不及抵消燃料芯块的热膨胀,从而使包壳承受过大的负荷,造成燃料棒包壳因PCI破坏。由于存在PCI破坏的风险,在核电站的运行中,不能超出运行规程快速升降反应堆功率,也不能长期低功率运行。

PCI分析需要研究燃料棒的整个寿期,并且与燃料管理策略、运行瞬态等相关,涉及物理、热工水力、系统和燃料等多个学科专业,是多学科的交叉融合。经多专业联合研究确定的PCI分析方法,其分析过程由物理、热工水力和燃料棒热-力学计算组成[1],包括以下几个步骤:

1) 首先采用物理程序计算燃料棒稳态功率史;

2) 在燃料棒稳态功率史中的典型时刻增加Ⅱ类瞬态,采用热工水力程序和物理计算Ⅱ类瞬态下的燃料棒功率史;

3) 再采用高效计算的燃料棒性能分析程序计算燃料棒的初始状态;

4) 然后采用高效计算的燃料棒性能分析程序筛选极限燃料棒,采用高精度的燃料棒性能分析程序计算筛选出来的燃料棒的应变能密度;

5) 最后将极限燃料棒包壳的应变能密度与技术限值进行比较,评价PCI失效裕量。

本文将对以上5个计算步骤中的第2步进行研究,并建立一套工具将第2步计算过程程序化。

1 PCI二类工况瞬态分析

1.1 瞬态分析的一般方法

PCI二类工况瞬态分析的目的是在燃料棒稳态功率史中的典型时刻增加Ⅱ类瞬态,采用热工水力程序和物理程序计算Ⅱ类瞬态下的燃料棒功率史。由于缺乏能够分析燃料棒功率史的三维中子动力学程序,此外也由于三维中子动力学计算代价很高;在目前的分析方法中是采用具有一维中子动力学模块的系统程序给出Ⅱ类瞬态下的系统参数,然后将典型时刻的系统参数输入到三维堆芯程序中重构燃料棒功率,得到Ⅱ类瞬态下的燃料棒功率史。做上述计算分析时需要用到SMART、ESPADON、CANTAL 3个程序。

SMART程序求解三维均匀化几何的两群扩散方程式。在SMART计算过程中,可能重建棒间的功率分布、棒间的燃耗分布等。

ESPADON是一维两群扩散燃耗稳态程序。它能处理轴向几何100个网点。它包括水温度、多普勒、氙和钐所有非线性反馈效应的处理。对有控制棒部分插入的网格,用考虑了该网格内精细通量分布的权重来处理。

CANTAL是模拟压水堆一回路运行的瞬态计算机程序,可以模拟正常瞬态或异常瞬态。

在目前的程序体系下,PCI二类工况瞬态分析一般分为8个步骤:

1) 采用SMART程序,进行3D堆芯模型将轴向网格重划;

2) 采用SMART程序,在第1步的结果中选取给定燃耗步进行氙瞬态分析;

3) 采用SMART程序,在第2步的结果中固定氙浓度,在给定棒位下计算临界硼浓度和轴向功率偏移(AO),得到后续计算的初始状态;

4) 采用ESPADON程序,计算一个与第2步一样的氙瞬态;

5) 采用CANTAL程序,选择合适的一维氙瞬态库,结合第3步得到临界硼浓度在给定棒位下计算初始AO,使之与目标值一致;

6) 采用CANTAL程序,在第5步得到的一维库基础上进行二类工况的计算;

7) 采用SMART程序,在第3步得到的初始状态基础上,根据第6步得到状态参数,进行三维堆芯功率分布计算;

8) 采用SMART中的GENTIT程序,在第7步结果的基础上,生成燃料机械性能分析所需的库。

1.2 PCI二类工况瞬态分析的困难

尽管PCI二类工况瞬态分析方法已经比较成熟,但在实际计算分析中仍存在如下困难:

1) 实际计算中经常遇到在1.1节第5步中得不到与目标值一致的轴向功率偏移,此时需返回1.1节第2步,重新计算氙瞬态;

2) 一维程序、三维程序之间的数据交换。三维程序的计算是采用图形界面驱动的,数据输入也是通过图形界面实现的;这种运行方式使得程序间数据交换只能通过手工实现。手工数据交换,效率低、容易出错。

基于上述实际困难,本文确立了如下研究目标:建立一套工具将PCI二类工况瞬态分析过程程序化,实现氙瞬态自动搜索迭代,实现数据的自动交换,实现计算过程的自动化,减少计算过程中的人力投入,同时避免人因错误。

2 PCI二类工况瞬态分析技术研究

为实现上述研究目标,需要对以下关键技术进行研究。

(1) 轴向功率偏移与氙瞬态的关系

理清了氙瞬态和轴向功率偏移的关系,就可以根据目标轴向功率偏移构造合适的氙瞬态,实现目标轴向功率偏移。

(2) 数据交换

数据交换主要是研究如何将需要交换的数据送入三维程序或从一维、三维程序输出数据中抽取所需数据。

(3) SMART程序驱动方式

SMART程序是通过COPILOTE图形界面调用驱动的,在这种驱动方式下,难以实现计算全过程的自动化;需要研究实现在命令行下驱动SMART程序,只有实现命令行下驱动SMART程序才能够比较容易地实现计算全过程的自动化。

2.1 轴向功率偏移与氙瞬态的关系

轴向功率偏移与轴向功率分布相关,轴向功率偏移AO的定义如下:

式中:Powerup——上半堆芯功率;

Powerdown——下半堆芯功率。

从该式可以看出为了得到正的AO,需要使得上半堆芯功率大于下半堆芯功率;为了得到负的AO,需要使得上半堆芯功率小于下半堆芯功率。

在热中子反应堆中,通常情况下,AO受棒位、135Xe分布等因素的影响。在PCI二类工况瞬态分析中,需要在给定棒位下,获取目标初始AO;此时,只能通过构造合适的135Xe分布获得目标AO。由于135Xe有很大的热中子吸收截面,135Xe浓度高的地方,功率密度就会较低。为了得到正的AO,可以构造一种氙瞬态获得下半堆芯135Xe浓度较高的状态;为了得到负的AO,可以构造一种氙瞬态获得上半堆芯135Xe浓度较高的状态。这种下半堆芯和上半堆芯135Xe 浓度较高的状态均可通过轴向氙振荡来实现。

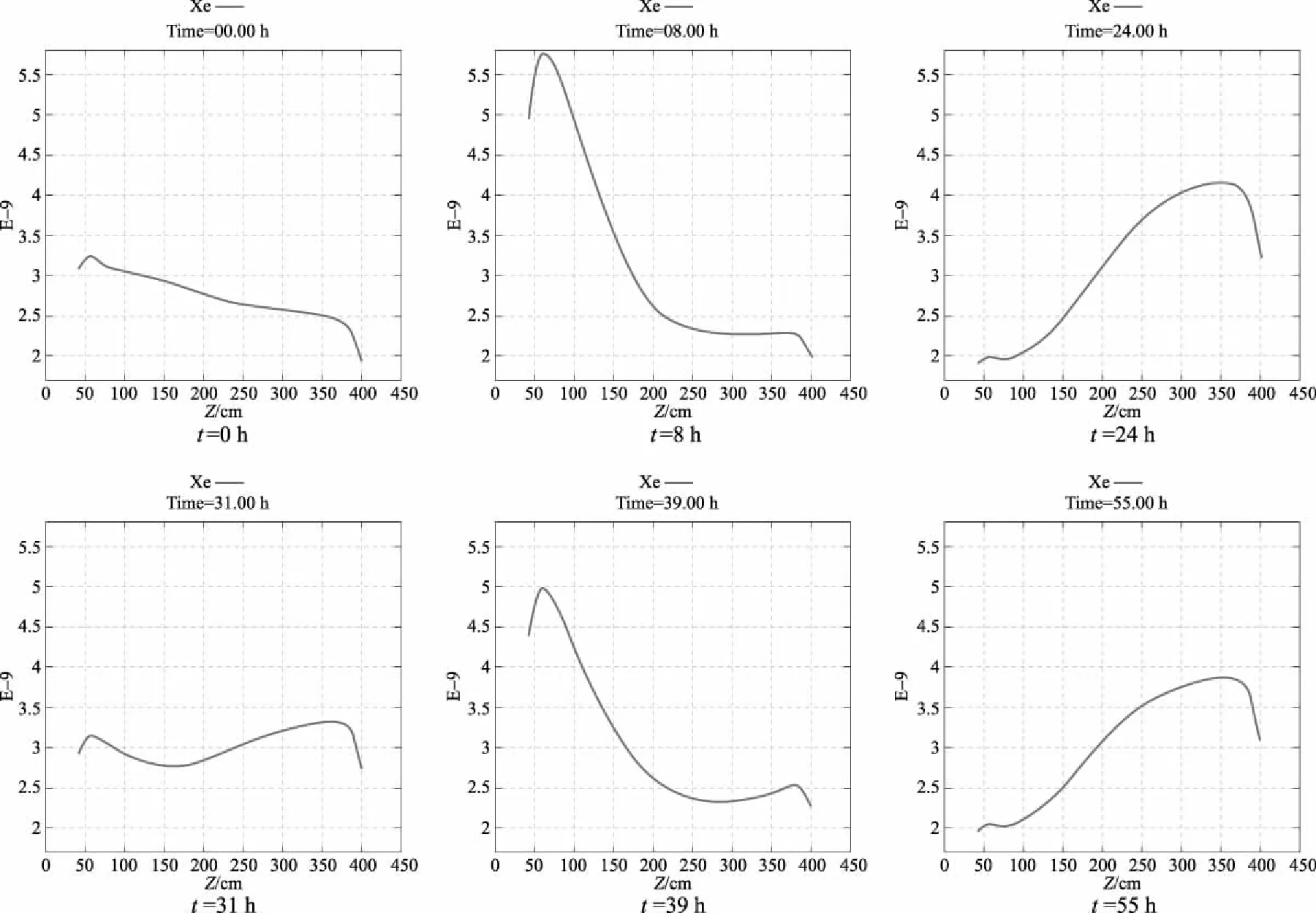

以秦山第二核电厂3、4号机组燃料循环堆芯为例,在高功率水平下,插入D棒组,经过一段时间建立平衡氙后,将D棒组抽出堆芯并维持堆芯功率水平,由此将导致轴向氙振荡。图1给出了氙振荡过程中典型时刻的轴向135Xe浓度分布,其中0时刻的135Xe分布为初始135Xe分布,即建立平衡氙后的平衡氙分布。

图1 氙-135浓度轴向分布随时间演变示意图Fig.1 135Xe concentration axial distribution versus time

可以发现在氙振荡发生约8h时,下半堆芯135Xe浓度达到峰值,可以利用此种氙分布得到极正的AO。氙振荡发生约24h时,上半堆芯135Xe浓度达到峰值,可以利用此种氙分布得到极负的AO。

图2给出了氙振荡过程中相应时刻的轴向135I浓度分布,其中0时刻的135I分布为初始135I分布,即建立平衡氙后的135I分布。135I的平衡浓度与中子通量密度近似成正比关系[2]。

图3给出了氙瞬态过程中的AO时程曲线以及以氙瞬态库为输入计算得到的目标功率和棒位下的AO。图3显示,氙瞬态开始后,AO先上升到极大值,随后逐渐下降到极小值,随后又逐渐上升到极大值。在氙瞬态过程中,AO值是周期性振荡的。

图2 135I浓度轴向分布随时间演变示意图Fig.2 135I concentration axial distribution versus time

图3 AO时程曲线Fig.3 AO-versus-time curve

根据AO的这种变化特点,若目标AO值在极小值和极大值之间,则总是可以通过细化氙瞬态时间步获得能够得到目标AO的氙分布。如若目标AO值不在极小值和极大值之间,则可以通过调整建立平衡氙过程中的功率水平和棒位,构造合适的135I和135Xe初始浓度及浓度分布,改变氙振荡幅度,以实现目标AO值在极小值和极大值之间。

2.2 数据交换

2.2.1参数输入

传统运行方式下,SMART程序是通过COPILOTE图形界面调用驱动的,并通过图形窗口输入SMART程序所需参数。这种参数输入方式,需要手工选择和输入,难以实现非交互式的参数输入,无法实现数据的自动交换。

经对SMART运行目录中数据文件的研究,发现在图形界面上进行数据输入时,会在运行目录中生成文件名以valeur开头的文本文件,valeur文件中描述了完整的输入参数。可以通过直接修改valeur文件,绕过图形界面,实现SMART程序的参数输入。

ESPADON、CANTAL程序的参数输入均是基于文本文件实现的。

基于文本文件的参数输入方式能够比较方便的实现数据的自动交换。

2.2.2数据传递

需要传递交换的数据主要有:

1) 氙瞬态计算中,棒位和核功率史;

2) 给定棒位下三维计算得到的临界硼浓度;

3) ESPADON计算结果中的库标识;

4) CANTAL程序进行二类工况计算得到的功率、系统压力、冷却剂温度、棒位参数;

5) SMART计算各步骤的三维数据库的地址。

各计算步骤间数据传递方式可采用Shell变量结合数据交换文件的方式实现。

2.3 SMART程序驱动方式

命令行下,可以调用SCIENCE工具包中的gen_job工具生成job、script脚本文件;之后,运行script脚本完成计算。

3 程序开发与应用

3.1 程序开发

在UNIX平台BASH环境下[3],编写了一组脚本程序实现了PCI二类工况瞬态计算的自动化。PCI二类工况瞬态计算脚本程序结构如图4所示。

图4 PCI二类工况瞬态计算脚本程序结构Fig.4 PCI analysis-conditions 2 calculation program structure

本程序主要是完成了各计算步骤间的数据交换、调整以及驱动计算,根据程序的这一特点,对数据交换和调整环节进行了验证。图5以较为复杂又容易理解的状态参数传递情况为例进行验证说明,验证表明:参数传递过程是正确的。更为详细的验证表明:各计算步骤间的数据交换和调整是正确的。

图5 状态参数传递情况对比Fig.5 A contrast of status parameter transmission

3.2 程序应用

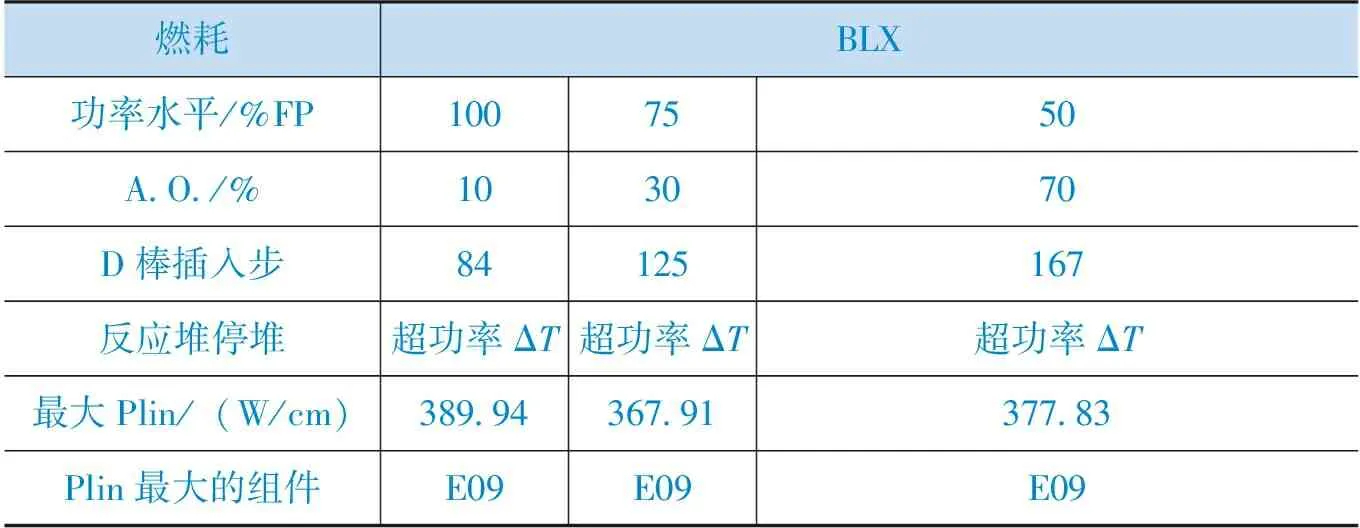

本程序在秦山第二核电厂3、4号机组长燃料循环堆芯燃料管理项目以及海南昌江核电厂1、2号机组配合电网调峰专项研究项目中的PCI二类工况瞬态分析中得到了应用。表1给出了控制棒组失控提出瞬态计算结果。

表1 控制棒组失控提出瞬态计算结果

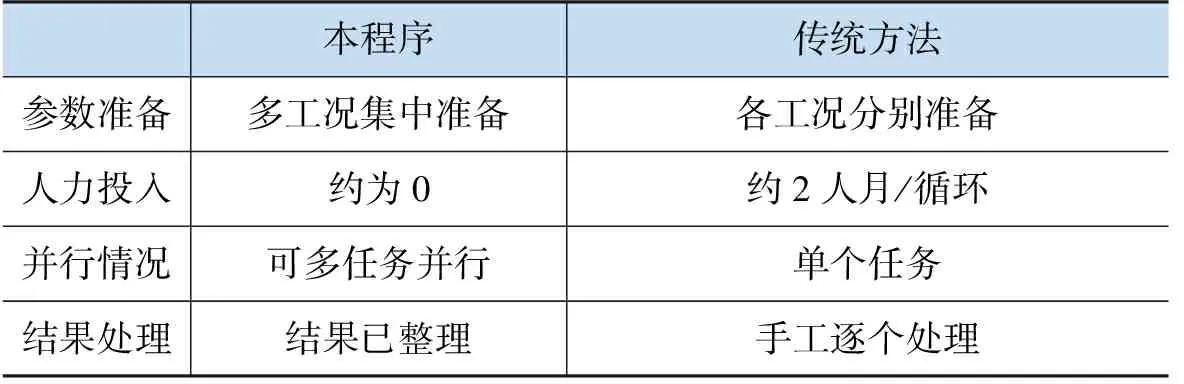

表2给出了采用本程序与传统方法分析过程中资源开销及利用情况的对比。对比表明采用本程序能够在计算中减少大量的人力投入;能够在同一计算机用户下实现多个计算任务并行计算;能够在计算过程中完成主要结果参数的整理、汇总;相比于传统方法,在效率方面有极大的提高。

表2 资源开销及利用情况对比

采用本程序能够大幅提高PCI二类工况瞬态分析的效率。

由于本程序不是针对特定工程项目开发,程序具有普适性,能够用于采用ESPADON、CANTAL和SMART进行PCI二类工况瞬态分析的其他工程项目。

4 结论

通过对PCI二类工况瞬态分析技术的研究,获得了一种能够实现初始目标AO值的方法。可以通过在较高初始功率水平下插棒,使堆芯下半部积累较大平衡浓度的135I,然后降低功率水平,抽出控制棒,诱发轴向氙振荡,当堆芯下半部氙浓度达到峰值时,AO将达到正的极值;当堆芯上半部氙浓度达到峰值时,AO将达到负的极值。通过调整初始功率水平能够调整AO极值。当目标AO值位于两个极值之间,通过调整氙瞬态时间步长,可以得到满足误差要求的初始目标AO。

PCI二类工况瞬态计算脚本程序在秦山第二核电厂3、4号机组长燃料循环堆芯燃料管理项目以及海南昌江核电厂1、2号机组配合电网调峰专项研究项目中的PCI二类工况瞬态分析中得到了应用。

以上实践过程说明,PCI二类工况瞬态计算脚本程序的计算过程是合理的,计算结果准确可靠,实现了各计算步骤间的数据自动交换,实现了PCI二类工况瞬态分析过程的自动化;大幅地提高了PCI二类工况分析的效率。程序完全可以应用于类似核电厂的PCI二类工况瞬态分析。