气基还原焙烧—弱磁选回收赤泥中铁矿物试验

2018-07-10张淑敏韩跃新李艳军

张淑敏 袁 帅 韩跃新 李艳军 刘 杰 尹 衡

(东北大资源与土木工程学院,辽宁 沈阳 110819)

赤泥是氧化铝生产工业中的废弃物,每生产1 t氧化铝就会排放0.3~2.5 t赤泥,过去10 a在中国累积排放堆存的赤泥总量已超过2亿t,而且现在仍以每年3 000万t的速度增加[1-2]。堆存的赤泥破坏生态环境,造成大气、土地、水源污染,危害人们健康。同时赤泥中的许多可利用组分也得不到合理利用,造成了资源的严重浪费[3]。赤泥呈现红褐色主要是因为其中含有赤铁矿、针铁矿、褐铁矿等铁矿物。随着国内优质铁矿资源的消耗,可以考虑将赤泥作为二次资源进行铁矿物综合回收利用[4-5]。

现有研究表明采用常规选矿技术无法实现赤泥中弱磁性铁矿物的有效回收,需开发创新技术进行铁矿物综合回收利用[6]。还原焙烧技术近年来获得了一定的突破性进展,尤其是采用还原性气体对铁矿物进行还原,相比配碳等还原呈现出明显优势[7-9]。本文采用气基还原焙烧处理赤泥,考察了焙烧温度、焙烧时间、CO浓度等条件对焙烧效果的影响,为高效综合利用赤泥中铁矿物提供新的技术途径。

1 试验原料

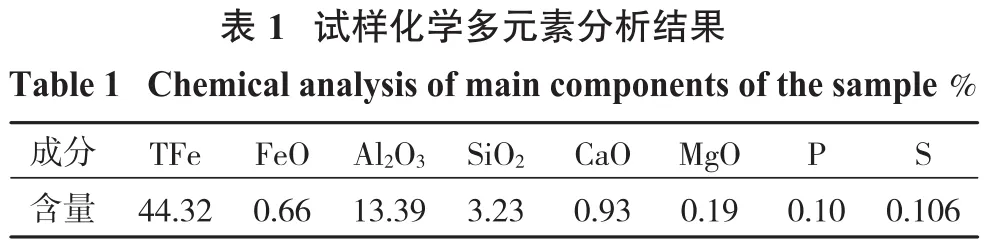

试验所用原料为山东某赤泥预富集精矿,试样化学多元素分析结果如表1所示。

?

从表1可以看出,试样能够回收的元素主要是铁,有害元素硫、磷的含量很低,可以不考虑其影响;试样铁含量较高,铁品位为44.32%,但亚铁含量较低,Al2O3和SiO2的含量分别为13.39%和3.23%。

试样XRD分析结果如图1所示。

从图1可以看出,试样主要铁矿物为赤铁矿,脉石矿物主要为三水铝石、勃姆石和石英。

试样铁化学物相分析结果如表2所示。

?

表2表明:试样中铁主要以赤(褐)铁矿形式存在,赤(褐)铁矿中铁占全铁的96.57%;磁铁矿中铁占全铁的1.54%;碳酸铁占全铁的0.45%。由于试样中赤铁矿含量较高,导致赤泥采用常规选别方法难以获得理想的分选指标,因此需进行还原焙烧将赤泥中的弱磁性铁矿物转变为强磁性矿物加以回收。

2 试验方法

在管式炉中进行还原焙烧试验,首先通入N2排净炉内空气,并将待焙烧物料给入炉内,待焙烧炉升温至预定温度,然后将一定浓度比例的N2和CO混合气体给入炉内,进行预定时间的还原焙烧。待物料完成焙烧后,关闭加热系统并停止通入还原气体CO,继续通入N2使焙烧物料冷却至室温,得到焙烧产品。将焙烧产品细磨后,在磁选管磁场强度为85 kA/m条件下进行弱磁选试验,分选产品烘干后进行化验分析。

3 试验结果与讨论

3.1 焙烧温度对分选指标的影响

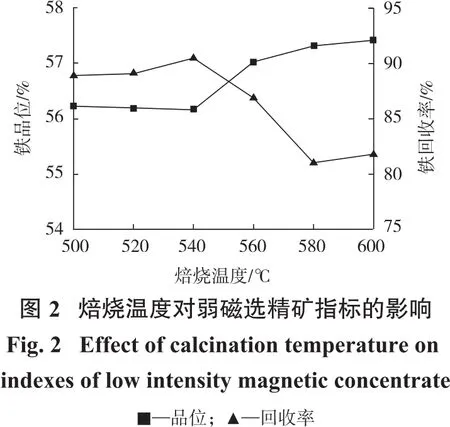

在焙烧时间为15 min,总气体流量为500 mL/min,CO浓度为30%,焙烧温度分别为500、520、540、560、580、600℃条件下,进行还原焙烧试验。焙烧产品经水淬、烘干后,磨至-0.038 mm占57%,进行磁选管弱磁选试验。焙烧温度对弱磁选精矿指标的影响如图2所示。

由图2可知:焙烧温度在500~540℃范围内,随着焙烧温度的升高,磁选精矿铁品位和回收率变化均不大,分别维持在56%和89%左右;焙烧温度大于540℃时,铁品位随焙烧温度升高逐渐提高,由56.19%上升到57.02%,铁回收率随焙烧温度升高先降低后小幅提高,焙烧温度为580℃时铁回收率下降至81.01%,在焙烧温度大于580℃后,铁回收率随焙烧温度升高又小幅提高。焙烧温度过低时,还原反应速度慢,部分赤铁矿物不能充分还原成磁铁矿,磁选精矿铁品位较低,焙烧温度超过560℃时,焙烧过程生成少量浮氏体使得铁回收率降低[10]。综合考虑,确定焙烧温度为560℃。

3.2 CO浓度对分选指标的影响

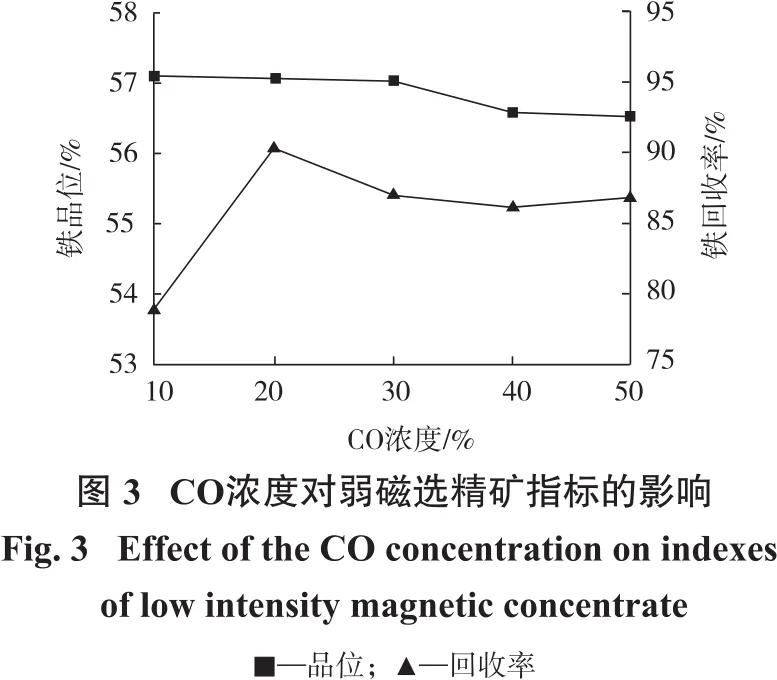

在焙烧温度为560℃,焙烧时间为15 min,总气体流量为500 mL/min,CO浓度分别为10%、20%、30%、40%、50%条件下,进行管式炉还原焙烧试验。焙烧产品经水淬、烘干后,磨至-0.038 mm占57%,进行磁选管弱磁选试验。CO浓度对弱磁选精矿指标的影响如图3所示。

由图3可知,当CO浓度从10%增加到20%时,铁品位略有下降,回收率由78.88%提高到90.31%,随着CO浓度的继续提高,铁品位和回收率均呈现下降趋势。在还原剂用量不足10%时,还原剂用量太少,还原气氛不够,还原效果低,导致铁精矿回收率不高,还原剂用量过量时,会有少量浮氏体和金属铁生成,易与脉石连生难以解离,导致铁品位和回收率均有所下降[11]。综合考虑,确定CO浓度为20%。

3.3 焙烧时间对分选指标的影响

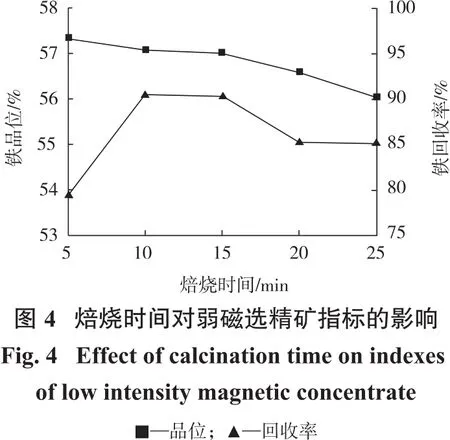

在焙烧温度为560℃,总气体流量为500 mL/min,CO浓度为20%,焙烧时间分别为5、10、15、20、25 min条件下,进行还原焙烧试验。焙烧产品经水淬、烘干后,磨至-0.038 mm占57%,进行磁选管弱磁选试验。焙烧时间对弱磁选精矿指标的影响如图4所示。

由图4可知:随着焙烧时间的延长,铁精矿品位呈现缓慢下降趋势,回收率呈先上升后缓慢下降至平稳趋势;当焙烧时间由5 min增加至10 min时,磁选精矿铁品位从57.38%下降到57.10%,回收率由79.40%增至90.47%;焙烧时间由10 min增加至15 min,磁选精矿铁品位和回收率变化不大,焙烧时间由15 min增加至25 min时,磁选精矿铁品位和回收率均呈下降趋势,其中铁品位由56.95%下降到56.05%,回收率由90.31%下降到85.20%。这主要是因为,还原焙烧反应开始时,Fe2O3还原生成Fe3O4所需要的CO浓度较低,随着还原焙烧时间的增长,Fe2O3的还原反应易于发生。但是还原焙烧时间大于10 min后会发生过还原反应,生成弱磁性的浮氏体,使得精矿的产率和回收率在10 min以后出现下降的趋势。综合考虑,确定焙烧时间为10 min。

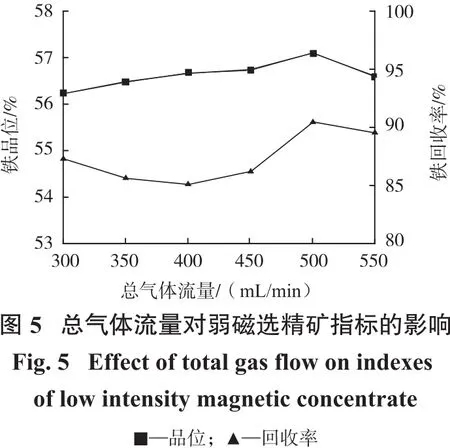

3.4 总气体流量对分选指标的影响

在焙烧温度为560℃,焙烧时间为10 min,CO浓度为 20%,总气体流量分别为 300、350、400、450、500、550 mL/min条件下,进行管式炉还原焙烧试验。焙烧产品经水淬、烘干后,磨至-0.038 mm占57%,进行磁选管弱磁选试验。总气体流量对弱磁选精矿指标的影响如图5所示。

结果表明,当总气体流量由300 mL/min增大到500 mL/min的过程中,磁选精矿的品位总体呈现上升趋势,由56.22%上升到57.10%;同时,当总气体流量由500 mL/min增加到550 mL/min时,铁品位和回收率均呈下降趋势,铁品位由57.10%下降到56.61%,回收率由90.47%下降到89.55%。综合考虑,确定总气体流量为500 mL/min。

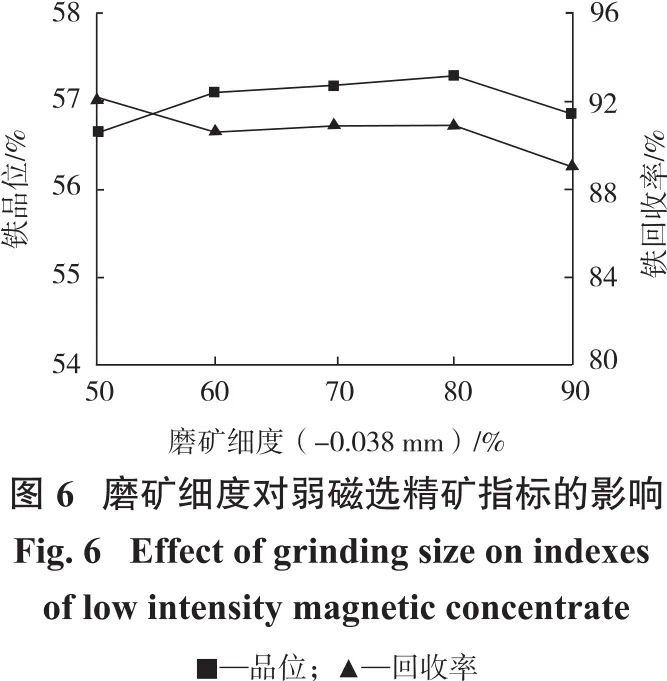

3.5 焙烧产品磨矿细度对分选指标的影响

在焙烧温度为560℃,焙烧时间为10 min,CO浓度为20%,总气体流量为500 mL/min的最佳还原焙烧条件下,进行管式炉还原焙烧试验。焙烧产品经水淬、烘干后,分别磨至-0.038 mm占50%、60%、70%、80%、90%,进行磁选管弱磁选试验。磨矿细度对弱磁选精矿指标的影响如图6所示。

图6结果表明:随着磨矿细度的提高,精矿铁品位先提高后下降,焙烧产品磨矿细度由-0.038 mm占50%提高至-0.038 mm占80%时,铁品位由56.64%升高至57.27%,铁回收率由92.09%下降至90.82%;当磨矿细度由-0.038 mm占80%提高至-0.038 mm占90%时,磁选精矿铁品位由57.27%下降至56.84%,铁回收率也逐渐降低。磁铁矿的比磁化系数随矿物颗粒粒度的减小而降低,导致磁铁矿颗粒受磁力减小,细粒铁矿物易进入尾矿中,降低了铁回收率;同时粒度过细,磁团聚现象严重,脉石夹杂进入精矿,降低了精矿铁品位。综合考虑,确定磨矿细度为-0.038 mm占80%,此时铁精矿铁品位为57.27%、回收率为90.82%。

4 结论

(1)山东某赤泥预富集精矿铁品位为44.32%,Al2O3和SiO2的含量分别为13.39%和3.23%,有害元素硫、磷含量很低。铁元素主要以赤(褐)铁矿形式存在,铁在赤(褐)铁矿中分布率为96.57%,脉石矿物主要为三水铝石、勃姆石和石英。

(2)试样在还原焙烧温度为560℃、焙烧时间为10 min、CO浓度为20%、总气体流量为500 mL/min条件下进行气基还原焙烧,可以将大部分的弱磁性赤(褐)铁矿转变为强磁性的磁铁矿,焙烧产品磨细至-0.038 mm占80%,在磁场强度为85 kA/m条件下进行弱磁选,可以获得铁品位为57.27%、回收率为90.82%的铁精矿。还原焙烧技术能有效富集赤泥中的铁矿物,在该类型资源的开发中有广阔的应用前景。

[1] 李 冬,潘利祥,赵良庆,等.赤泥综合利用的研究进展[J].环境工程,2014(S):616-618.Li Dong,Pan Lixiang,Zhao Liangqing,et al.Advance research of utilization technology of red mud[J].Environmental Engineering,2014(S):616-618.

[2] 朱 强,齐 波.国内赤泥综合利用技术发展及现状[J].轻金属,2009(8):7-10.Zhu Qiang,Qi Bo.Development and status of red mud comprehensive utilization technology in China[J].Light Metal,2009(8):7-10.

[3]Liu Y,Zhao B,Yang T,et al.Recycling of iron from red mud by magnetic separation after Co-roasting with pyrite[J].Thermochimica Acta,2014(7):11-15.

[4] 孙永峰,董风芝,刘炯天,等.拜耳法赤泥选铁工艺研究[J].金属矿山,2009(9):176-178.Sun Yongfeng,Dong Fengzhi,Liu Jiongtian,et al.Technology for recovering iron from red mud by Bayer Process[J].Metal Mine,2009(9):176-178.

[5] 刘述仁,于站良,谢 刚,等.从拜耳法赤泥中回收铁的试验研究[J].轻金属,2014(2):14-17.Liu Shuren,Yu Zhanliang,Xie Gang,et al.Study of recovering iron from Bayer red mud[J].Light Metal,2014(2):14-17.

[6] 王健月,崔卫华,张以河,等.拜耳法赤泥中铁的强磁选预富集——深度还原—弱磁选试验[J].金属矿山,2016(1):64-68.Wang Jianyue,Wei Weihua,Zhang Yihe,et al.Iron recovering from Bayer Process red mud with high intensity magnetic pre-concentration-deep reduction-low intensity magnetic separation method[J].Metal Mine,2016(1):64-68.

[7] 韩跃新,孙永升,李艳军,等.我国铁矿选矿技术最新进展[J].金属矿山,2015(2):1-11.Han Yuexin,Sun Yongsheng,Li Yanjun,et al.New development on mineral processing technology of iron ore resources in China[J].Metal Mine,2015(2):1-11

[8] 袁 帅,韩跃新,高 鹏,等.难选铁矿石悬浮磁化焙烧技术研究现状及进展[J].金属矿山,2016(12):9-12.Yuan Shuai,Han Yuexin,Gao Peng,et al.Research status and development of suspension roasting for refractory iron ore[J].Metal Mine,2016(12):9-12.

[9]Chun T.Recovery of iron from red mud by high-temperature reduction of carbon-bearing briquettes[J].Journal of the Southern African Institute of Mining&Metallurgy,2017(4):361-364.

[10]黄蒙蒙,李宏煦,刘召波,等.低铁拜耳法赤泥中回收铁的实验研究[J].矿冶工程,2017,37(1):92-95.Huang Mengmeng,Li Hongxu,Liu Zhaobo,et al.Recovery of iron from red mud with low iron content from Bayer Process[J].Mining and Metallurgical Engineering,2017,37(1):92-95.

[11]丁 冲,周卫宁,单志强,等.还原焙烧赤泥-综合回收铁铝研究[J].矿冶工程,2016,36(5):103-106.Ding Chong,Zhou Weining,Shan Zhiqiang,et al.Recovery of iron and aluminum from red mud by reduction roasting[J].Mining and Metallurgical Engineering,2016,36(5):103-106.