空预器堵塞的原因分析及预防措施

2018-07-10杨海安

杨海安

(陕西有色榆林新材料集团有限责任公司发电分公司,陕西 榆林 719000)

0 引 言

陕西有色榆林新材料集团发电分公司总共安装5台330 MW亚临界空冷凝汽式燃煤汽轮发电机组。每台锅炉配套2台三分仓回转容克式空气预热器,型号为LAPl1284/2500,一二次风分隔布置。高温段采用厚度0.5 mm的优质碳钢制作,低温段采用厚度1.2 mm的搪瓷元件,使用寿命不低于50 000 h,所用材料满足烟气脱硝工艺的技术要求。在机组额定负荷下,空预器的设计差压为1.0 kPa。

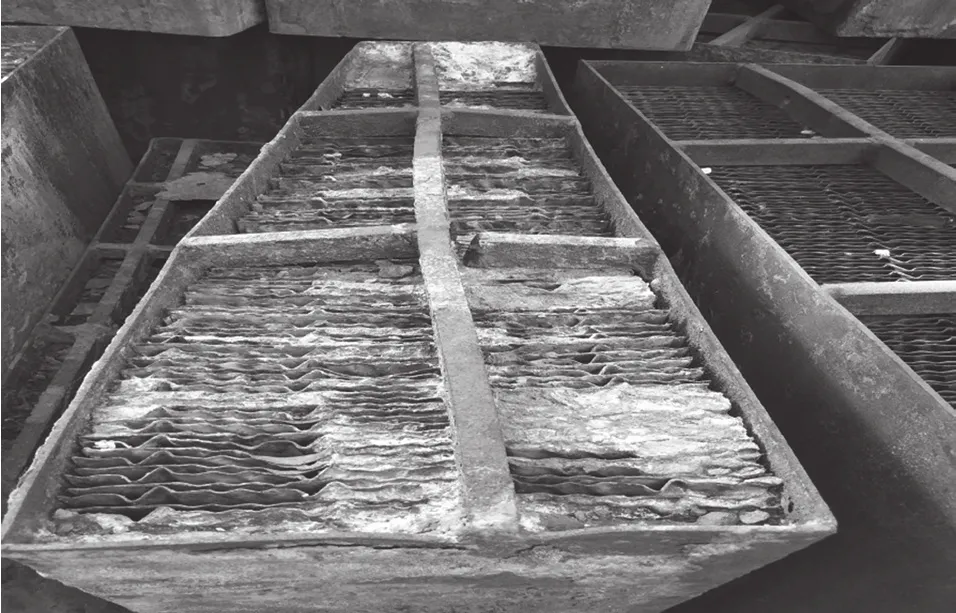

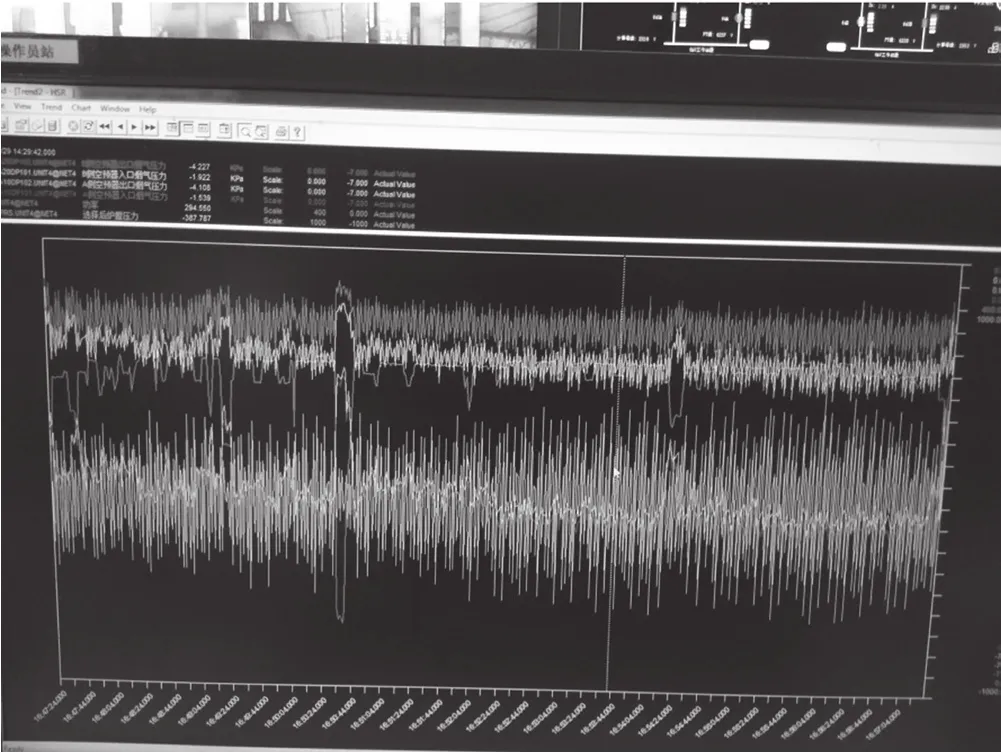

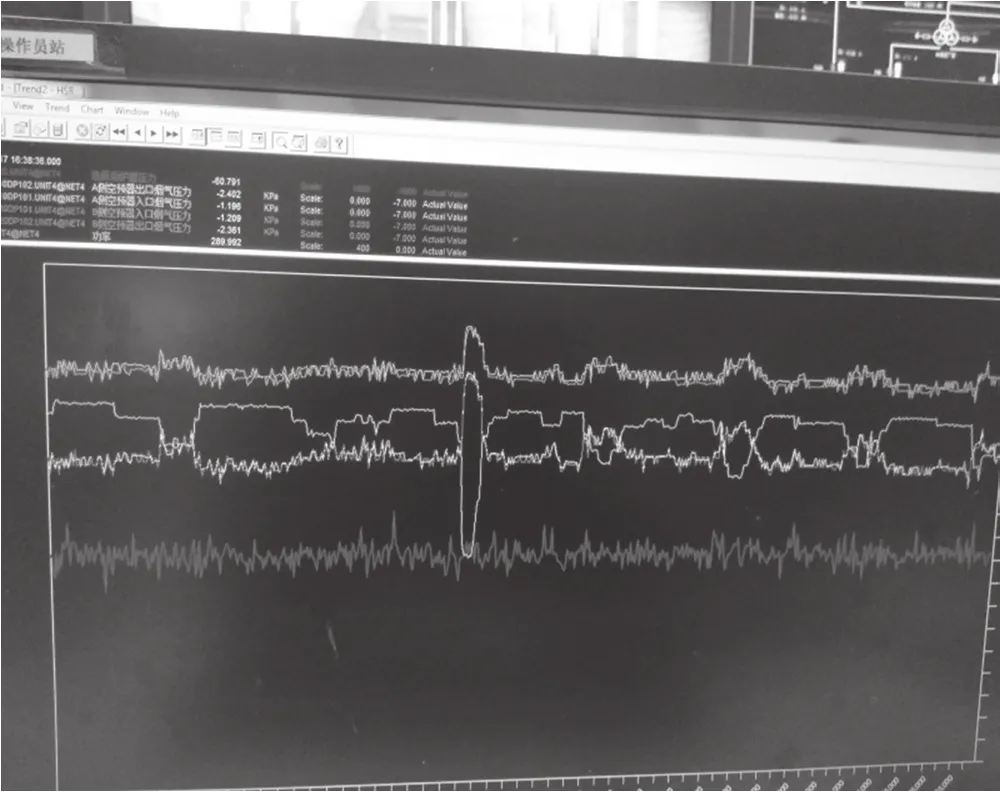

5台机组自投入运行以来,先后不同程度出现空预器堵塞现象。每次在机组检修时,对空预器蓄热元件进行高压水冲洗后不到半年时间内,空预器差压大幅度上升,最高时能够达到2.5 kPa左右,造成炉膛压力最大在-550~+350 Pa波动,引风机电流增加约20 A,送风机电流增加约5 A,给机组的安全、现场文明卫生以及人员安全带来极大的负面影响,严重影响机组的安全和经济运行[1]。通过对空预器解体检查发现,空预器靠近冷端和中间层的蓄热元件结垢严重。中间层蓄热元件片下部靠近冷端约300 mm高度范围结垢,大部分是飞灰粘连引起,通过高压水冲洗能清洗干净;其余部位为积灰,容易清理。由此可以判断,空预器蓄热元件的结垢层为冷端300 mm(冷端蓄热元件总高度为1 000 mm)和中间层底部靠近冷端300 mm高度,其余为积灰,如图1、图2和图3所示。因为冷端底部结垢严重,所以造成了空预器的通流受阻而引起堵塞。

图1 空预器蓄热元件解包后的结垢情况

图2 空预器蓄热元件没解包前的结垢情况

图3 空预器堵塞后炉膛负压波动曲线

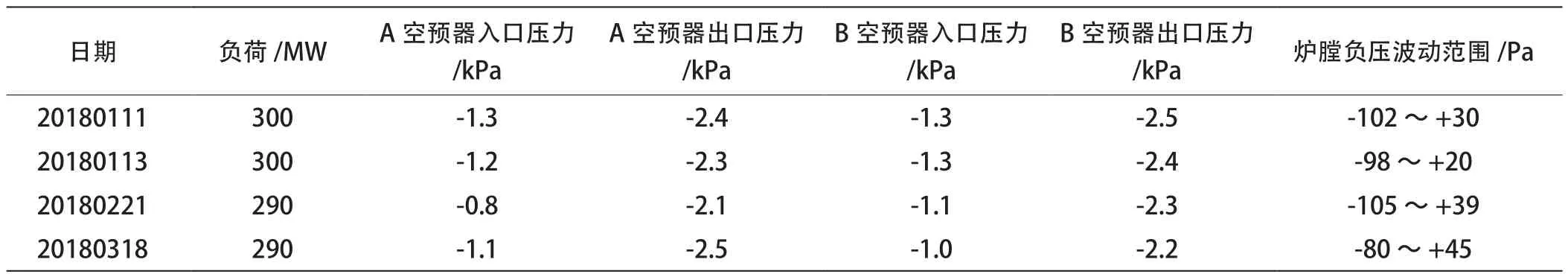

空预器堵塞后空预器前后压差和炉膛负压波动情况统计,如表1所示。

1 原因分析

第一,机组启动时,为了尽快投入脱硝系统,在脱硝入口烟温280 ℃时就强行投入脱硝系统运行,低于厂家要求的最低运行温度不低于300 ℃的规定。当温度低于300 ℃时,脱硝系统的催化剂会发生副反应生成NH4HSO4,而NH4HSO4黏性很大,极易黏贴在空预器蓄热元件上,且易于烟气中的灰尘凝聚,造成空预器堵塞。

第二,陕北地区冬季时间长,环境温度过低,排烟温度无法达到酸露点以上要求时,极易发生低温腐蚀和堵灰现象。陕北11月至来年的4月中旬,气温一般在-17 ℃左右。虽然通过投入锅炉暖风器可以提高锅炉排烟温度,但由于暖风器疏水系统布置不合理,管道振动较大,经常出现管道泄漏。为了消除缺陷,暖风器频繁投退。此外,暖风器内部管道泄漏,运行中无法处理,只能对暖风器管组进行封堵,造成暖风器换热面积减少,空预器冷端综合温度低于115 ℃,低于烟气中二氧化硫的酸露点温度,引起低温腐蚀和堵灰。

表1 空预器堵塞后空预器前后压差和炉膛负压波动情况统计

第三,空预器冷端积灰受脱硝系统投运的影响。脱硝系统投运后,由于氨的逃逸率和脱硝入口烟温控制不当、调整不及时等原因,极易在空预器冷端蓄热元件处生成NH4HSO4而引起空预器堵塞。公司设计了两层催化剂,按控制氮氧化物不超过100 mg/m3设计。此外,公司催化剂运行年限均大于20 000 h,催化剂活性降低。为了减少氮氧化物的排污量,公司将排放标准按80 mg/m3要求控制,这势必需要加大各炉喷氨量来维持,但同时造成了氨逃逸率的增加,使空预器冷端工作环境变得更为恶劣,增大了NH4HSO4生成的可能性。同时,在环境温度较低时,锅炉排烟温度相对较低,在空预器冷端蓄热元件处更容易生成NH4HSO4,加大了空预器堵塞的可能。

第四,省煤器输灰系统输灰不畅或者省煤器除灰系统出力下降,造成烟气中大颗粒飞灰含量增大,而烟气经过空预器时造成空预器堵塞。

第五,机组在小修或者临修时,只是简单采用高压冲水洗系统对空预器蓄热元件进行高压水冲洗,没有进行抽仓和解体处理。虽然高压冲洗水压力达50 MPa,但由于空预器蓄热元件结合面间的空隙较小,不容易冲透。此外,冲洗水压力较高,如果操作不当极易造成空预器蓄热元件损坏。损坏的碎片如果不及时清理干净,势必会造成空预器堵塞。

第六,单侧一次风机故障解列检修,一次风机单侧运行,机组负荷低至130 MW,导致排烟温度过低,最低达70 ℃,致使空预器冷端低温腐蚀加剧,NH4HSO4结晶加剧,造成空预器堵塞加剧[2]。

2 预防措施

第一,优化运行方式,加强燃烧调整,在锅炉受热面干净的情况下,减少对炉膛的吹灰次数和频率,提高锅炉的排烟温度,保证锅炉排烟温度最低点不低于115 ℃。

第二,当机组负荷低于180 MW、脱硝入口烟气温度低于300 ℃时,及时退出脱硝系统运行,防止因脱硝入口烟气温度太低造成催化剂活性降低,为了达到氮氧化物的排放要求,不得不采取增大供氨量的手段来维持,从而造成氨逃逸增大,导致空预器堵塞。

第三,根据环境温度及时投入暖风器,根据排烟温度及时调整暖风器进汽量,提高一、二次风入口温度,保持空预器综合温度在145 ℃左右。

第四,调整燃烧,尽量降低脱硝入口氮氧化物含量,减少氨用量,在机组启动时严格按照规定,在脱硝入口烟温大于300 ℃时再投入脱硝系统运行。

第五,在空预器差压超过2.0 kPa时,投入空预器冷端连续吹灰。如果是蒸汽吹灰,要延长疏水时间,保证吹灰蒸汽的过热度在80 ℃左右,防止蒸汽带水。

第六,运行中及时调整脱销出口氮氧化物含量,减少氨用量,同时在满足国家对氮氧化物排放标准要求的前提下,尽可能提高排放烟气中氮氧化物排放浓度,降低供氨量,减少氨气的逃逸率。同时,根据脱硝催化剂投运时间(如催化剂运行年限均大于20 000 h),及时对脱硝催化剂再生,提高催化剂活性。

第七,定期检查省煤器落灰管以及省煤器除尘设备内的浇注料,防止因省煤器除尘设备内的浇注料掉落堵塞输灰管道而造成下灰、输灰不畅。

第八,加强对暖风器的检修和维护,尤其是在冬季环境温度较低的情况下,应作为重点监视和维护的对象,减少暖风器退出时间,保证暖风器系统能够正常连续投入运行。此外,要根据排烟温度和环境温度,合理选择暖风器的供汽汽源,保证暖风器供汽量[3]。

第九,在机组大、小修时,除了对空预器进行高压水冲洗外,还应对空预器内的碎片进行清理。必要时,对空预器蓄热元件进行抽仓解体清理,对损坏或结垢严重的蓄热元件进行更换,保证启动前进行风压试验时空预器的前后压差小于1.2 kPa。

3 效果评价

在对空预器采取以上措施后,空预器运行效果较好,如图4所示,炉膛负压波动在-100~+50 Pa,对机组的安全和经济性未有明显影响。

图4 处理后炉膛负压的波动情况

空预器处理后,空预器前后压差和炉膛负压波动情况统计如表2所示。

表2 空预器处理后空预器前后压差和炉膛负压波动情况统计

4 结 论

采取以上预防空预器堵塞的各项措施,通过一年的运行情况来看,在机组满负荷时,空预器两侧烟气差压仅为1.3 kPa,未发生明显的堵塞情况,解决了机组运行过程中的问题。

[1] 沈建军,禾志强.燃煤电厂超低排放形势下空预器堵塞预防措施[J].环境保护科学,2017,43(1):88-91.

[2] 陶 泽.SCR法烟气脱硝改造后基硫酸氢铵造成的空预器堵塞治理实践[J].山东工业技术,2016,(23):14-16.

[3] 邬东立,王 洁,张国鑫,等.660MW SCR脱硝机组空预器堵塞原因分析及对策[J].浙江电力,2014,33(3):46-50.