300 MW循环流化床机组DCS系统控制方案设计

2018-07-10庞文燕

庞文燕

(哈尔滨职业技术学院,黑龙江 哈尔滨 150081)

0 引 言

我国以煤炭为主要能源。煤在生产和利用过程中,产生大量的SOx、NOx细颗粒物、重金属和CO2,是导致大气烟尘、酸雨、全球变暖和臭氧层破坏的主要原因。因此,洁净高效的利用煤炭资源显得至关重要。循环流化床燃烧技术由于具备广泛的燃料适应性、排放的污染物易控制等特点,在我国得到了广泛应用[1]。

循化流化床的控制属于工业过程控制中的流程工业,是工业过程的一种。它的主要任务是解决连续控制的可靠性问题。本文依托大唐武安发电项目,通过研究解耦控制设计DCS控制策略,制定300 MW循环流化床机组控制策略,并对控制设备进行选型。

1 解耦方法研究

对复杂设备和装置来说,控制量和被控制量之间相互影响、相互关联。一个控制量的变化,将会同时引起多个输出量的变化,即耦合。因此,在控制系统设计中,需要通过适当的设计方法,将多变量系统转化为多个独立的单变量系统,即解除各个变量之间的耦合。

1.1 传统解耦方法

对于多输入多输出系统,实现解耦的前提是输入变量的个数和输出变量的个数相同,即m = n。对大多数的多变量系统,将多变量系统解耦为单变量系统来控制,可以较好地解决耦合问题。对于确定的线性多变量耦合系统,可采用对角矩阵法、相对增益分析法、反Nyquist曲线法、特征曲线分析法、状态变量法和序列回差法等传统解耦方法进行控制。

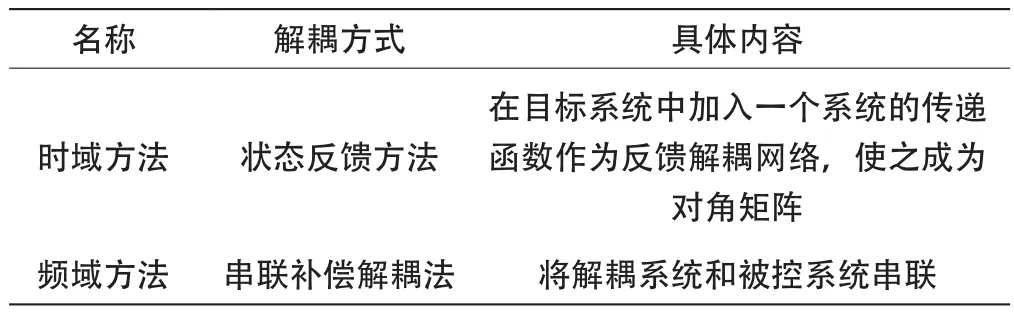

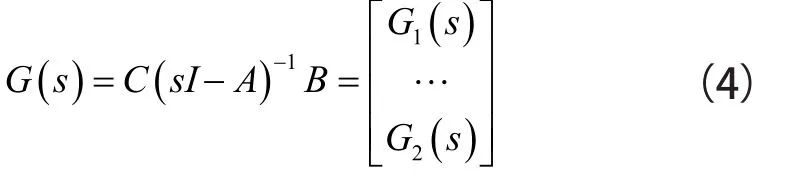

在线性定常多变量系统中,传统解耦方法应用较多。它的主要采用时域或频域方法解耦。两种方法的比较见表1。

表1 时域、频域方法比较表

1.2 解耦方法研究

1.2.1 串联补偿解耦法

串联补偿解耦法设计中,设耦合系统的传递函数矩阵为Gp(s),要设计一个传递函数矩位Gc(s)的串联补偿器,使用反馈矩阵H实现图1所示的闭环系统为解耦系统。

图1 含串联补偿器的解耦系统方框图

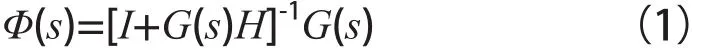

该解耦系统的闭环传递函数矩阵为:

矩阵中,G(s)=Gp(s)Gc(s)为前向通道的传递函数矩阵,进而可以得到串联补偿器的传递函数矩阵Gc(s)为:

对于单位反馈矩阵,有H=I。

因为解耦系统的闭环传递函数Φ(s)为对角矩阵,所以可以推导获知单位反馈解耦系统的开环传递矩阵G(s)也为对角矩阵。

若Gp(s)为非奇异矩阵,则串联补偿器的传递函数矩阵Gc(s)=Gp-1(s)G(s)。该方法对低阶静态系统比较简单,却较难应用于高阶系统。

1.2.2 状态反馈解耦法

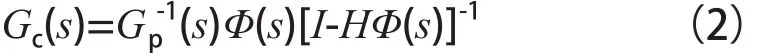

对多输入多输出连续时间线性时不变系统,有:

传递函数为:

采用包含输入变换的状态反馈u,其系统方框图如图2所示。

图2 状态反馈解耦法的系统框图

则闭环系统的状态方程为:

闭环传递函数为:

利用状态反馈进行系统解耦的目的,是通过状态反馈使闭环系统传递函数Φ(s)变为:

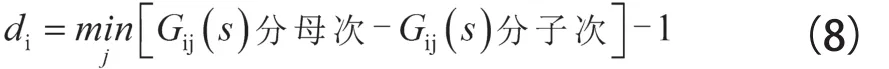

di为解耦指数,定义为:

设ci为系统输出矩阵C中的第i行变量,根据di定义下列矩阵:

若系统是状态反馈可以解耦的,则该解耦系统是一个积分型解耦系统。它的状态反馈矩阵为F=-E-1L,输入变换矩阵为H=E-1。

1.2.3 自适应解耦控制

由于线性多变量系统具有精确的数学模型,在其控制方案中,传统的解耦方法应用较多,对于时变的、非线性的被控对象则不适合。一个解耦补偿网络如果是线性的、定常的,适应性则较差。当被控过程发生工作点变化时,系统将不稳定[2]。

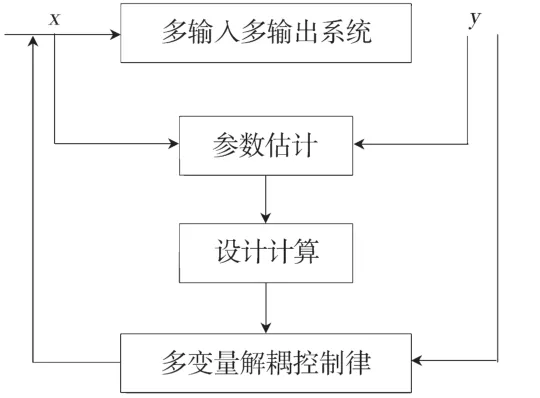

参数未知的线性多变量系统和随机多变量系统是自适应解耦控制研究的对象。该控制系统为时变的非线性系统或时变的非线性随机系统,系统框图如图3所示。自适应解耦控制是将参数估计、系统的控制和解耦设计方法相结合来改善系统的性能。

图3 自适应解耦控制系统

常见的自适应解耦控制算法有极点配置自适应解耦控制、基于广义最小方差的多变量自适应开环解耦控制、基于前馈控制的自适应闭环解耦控制和基于广义预测控制的多变量自适应解耦控制。

2 控制策略设计

通过研究解耦控制设计DCS控制策略,将300 MW循环流化床机组的控制系统划分为过热蒸汽温度控制、主汽压力控制、燃烧控制和给水控制系统四个独立的子系统。燃烧控制和给水控制是其中比较重要且具有代表性的控制系统,将作为本文的重点内容进行研究。

2.1 总体控制策略设计

循环流化床锅炉DCS系统构成,如图4所示。系统提供可扩展接口,能够与其他品牌控制系统和设备通信,以实现通过同一总线传递信息和数据,进行统一调度和指挥。

图4 DCS系统构成

2.2 汽包水位控制系统设计

为了确保生产安全,保证优质蒸汽的供应,需要特别关注锅炉汽包水位这一重要变量[3]。如何保持给水量与锅炉蒸发量的平衡,是汽包水位控制中的核心问题。

汽包水位的动态特性指引起水位变化的各种扰动与汽包水位值之间的动态关系。煤粉炉的给水量、蒸汽量、汽包压力和炉膛负荷等会影响汽包水位的扰动。而循环流化床锅炉除上述因素外,一次风对蒸汽流量的作用也影响汽包水位的动态过程。锅炉汽包的水位值不仅能反映汽包中的蓄水容积,也能反映水面下的气泡容积,而锅炉负荷和蒸汽压力又影响水面下的气泡容积。因此,蒸汽负荷的变化、燃料量的变化、汽包压力的变化和给水扰动(含母管压力变化和给水调节阀开度变化)四方面,都是汽包水位的影响因素。

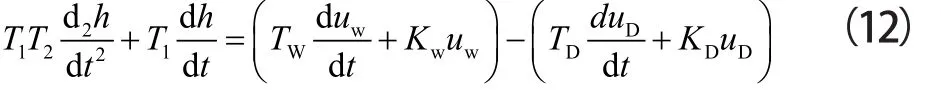

在蒸汽发生过程中,汽包内部可以看为由蒸汽容积和水容积组成。忽略燃料量这个因传送滞后、容量滞后而影响缓慢的因素,再将压力的变化并入蒸汽负荷中,经过化简、整理得出汽包水位动态特性方程式如式(12)所示,其中各字母含义见表2。

表2 汽包水位动态特性方程式字母含义表

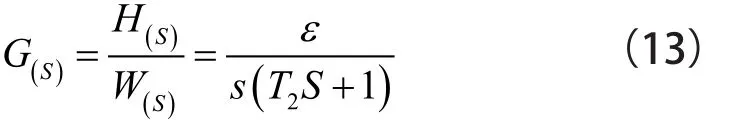

给水流量受到阶跃扰动后,进入汽包的给水流量大于锅炉蒸发量,汽包水位上升。由于原饱和水中部分热量被给水流量吸收,水面以下的气泡容积会减小。因此,在扰动初期,水位不会立即升高。当水面下汽泡容积的变化渐趋平衡后,气泡水位才呈现上升趋势。把汽包和给水看作单容量无平衡过程,汽包水位在给水流量扰动下的阶跃响应曲线如图5所示。

图5 给水流量扰动下水位的阶跃响应曲线

用下列传递函数近似表示给水流量扰动下汽包水位的动态特性:

其中,ε指响应速度,含义是当给水流量变化单位流量时水位的变化速度。ε与锅炉的汽包水位和蒸发量有关。

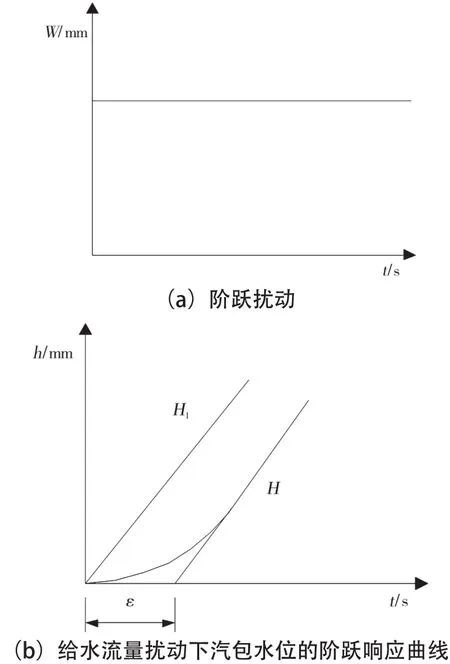

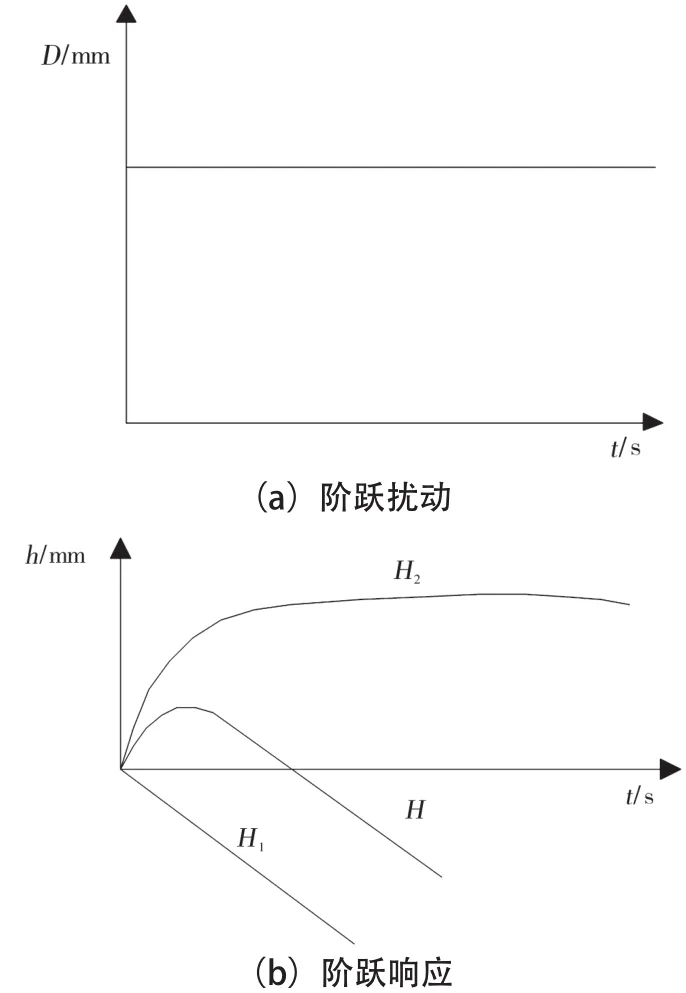

汽轮发电机组负荷变化引起外部扰动,即蒸汽流量D。理论上,蒸汽流量增大,水位H会按积分规律下降。事实上,当锅炉蒸发量突然增加时,会出现“虚假水位”现象[3]。这是因为锅炉蒸发强度增加导致汽泡容积迅速增大,水位升高。蒸汽流量扰动下水位变化的阶跃响应曲线如图6所示。

图6 蒸汽流量扰动下水位的阶跃响应曲线

本设计采用状态反馈解耦法和三冲量调节方式。其中,反馈信号是液位信号,前馈信号是蒸汽流量,串级副调节变量是给水流量信号。现有汽包水位调节方式采用三冲量、单冲量和双冲量方式。该系统抗干扰能力强、品质好,是前馈-串级调节系统。它的控制框图如图7所示。

图7 三冲量控制框图

本项目中,采用冗余方式检测汽包水位。当系统启动或主蒸汽流量低于20%时,选用旁路给水阀给水,此时采用单冲量调节方式。系统设有主给水调节阀,正常运行后,主蒸汽流量大于20%时选用主给水阀给水,采用三冲量调节方式。

2.3 燃烧控制系统设计

主蒸汽压力控制、床温控制、烟气含氧量控制和炉膛负压控制,是循环流化床锅炉燃烧控制系统的主要被控变量。被控对象有燃料量、一次风量、二次风量和引风量[4]。根据控制任务,主要进行以下调节:调节燃料量使进入炉膛燃烧所产生的能量与锅炉外部负荷的需求相适应;调节送风量,燃料量改变时,送风量也相应改变,从而使燃料的完全燃烧和排烟热损失最小;为保证锅炉燃烧的经济性,进行送风量的调节;为保证燃烧过程稳定性,调节引风量,使之与送风量互相适应,从而确保炉膛压力的正确范围[5];由于被控对象的强耦合作用,进行控制系统设计时,采用自适应解耦控制方法进行解耦。根据以上策略,绘制锅炉燃烧控制方框图如图8所示。

图8 锅炉燃烧控制框图

3 系统架构设计

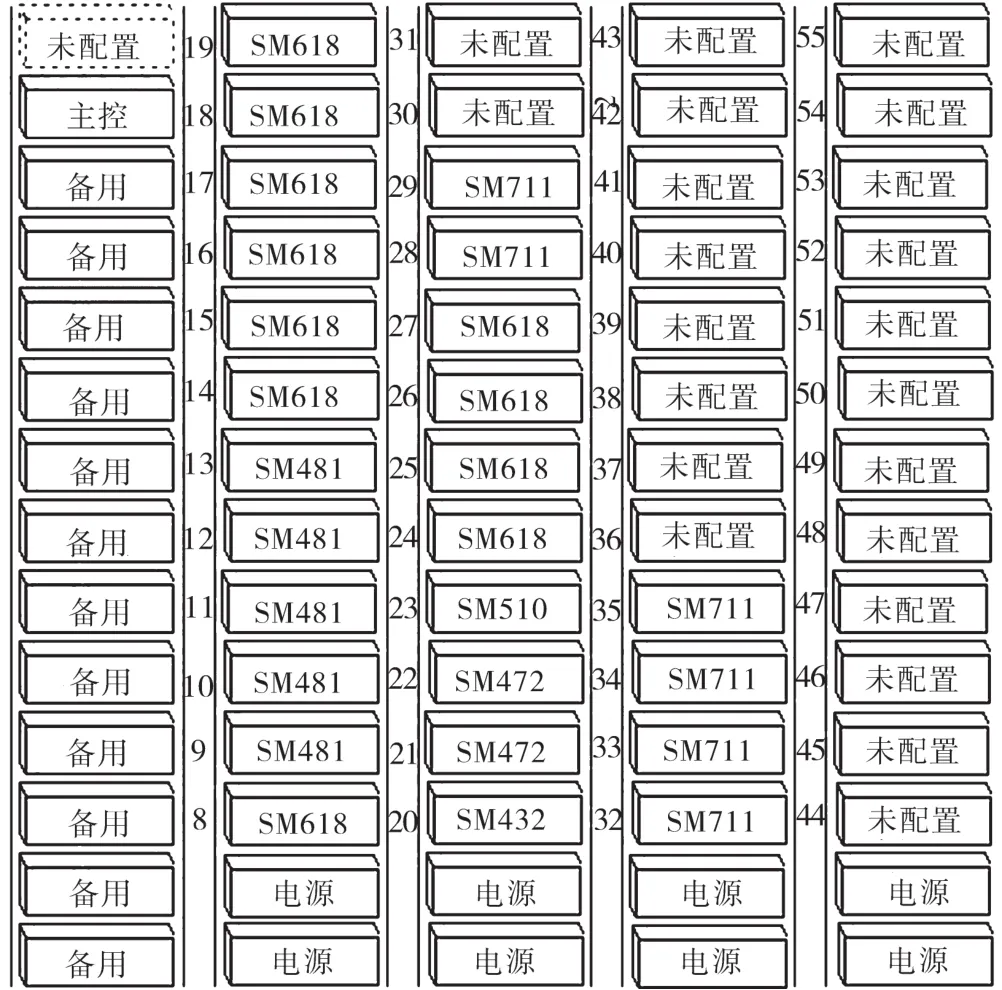

本项目是综合利用煤矸石的环保发电项目,有2台1 100 t/h循环硫化床锅炉,现场控制仪表多,控制回路复杂,采用DCS进行控制。经过市场调研和对比分析,选择北京和利时HOLLiAS MACS系统。

3.1 循环流化床机组DCS系统构成

表3 域构成一览表

循环流化床机组DCS系统的域的构成,如表3所示。

需要注意,每个操作员均可共用硬件平台。实际配置过程中,主控单元不宜控制过多I/O点,以分散控制危险。打印控制站可由操作员站兼做。通信控制站可支持RS-232、RS-422和RS-485等通信线路,也可支持以太网、令牌网等数据通信协议。

现场控制站基于现场总线技术设计、开发,所有模块、卡件均具有防环境腐蚀能力,达到ANSI/ISA S71.04标准G3等级。在现场控制机柜中,需布置主控机笼、IO模块和端子模块等。现场控制机柜有在控制室中集中安装和分散安装两种方式。SM机柜布置图如图9所示。

图9 硬件布置图示例

3.2 循环流化床机组DCS系统主控模块及冗余设计

本项目采用C/S结构,以主控制器SM220为核心,基于开放的Windows平台,配置方便,界面友好。在现场控制站内,SM220作为核心设备,为系统提供了冗余工业以太网接口,并把现场控制站采集的数据传送至系统服务器。按照它的设计功能,还需要接收组态指令。

本系统在设计时从不同方面多角度应用了多种冗余技术,包括分布式均匀冗余电源设计、冗余的I/O模块、冗余的控制网络、冗余的主控单元、冗余的系统网络、各个软件功能模块的服务冗余以及冗余的操作站,以保证系统硬件运行的安全可靠。

系统的主控制器采用的是主备双模冗余配置,配置了硬件冗余切换,还配置了故障自检电路。系统配置两个主控制器,运行方式是主备同步运算,保障无扰切换。当工作主控出现故障时,备份主控自动投入工作。在主控制器上设有看门狗电路,作用是监视任务运行状态。有异常出现时,看门狗动作,然后故障工作主机变为从机,而原备份机成为主机。工作原理如图10所示。

图10 主控制器冗余工作原理框图

4 结 论

设计的DCS控制系统已运行一年,系统方案设计合理,硬件选型经济,运行较好,为同类控制系统的解耦及硬件设计提供了可参考的方案。

[1] 赵伟杰.循环流化床锅炉控制系统的设计与应用[M].北京:中国电力出版社,2009:1-20.

[2] 任玉清,唐永哲,郝涛,等.自适应解耦控制方法的研究[J].弹箭与制导学报,2008,28(6):33-38.

[3] 侯典来.300MW机组汽包水位控制系统的构成[C].第七届工业仪表与自动化学术会议,2006:233-237.

[4] 张雨飞,许立伟,陈 霈,等.循环流化床锅炉燃烧系统的模糊控制[J].东南大学学报(自然科学版),2012,(S2):308-313.

[5] 任国臣.循环流化床锅炉的燃烧控制[J].电站系统工程,2010,(6):21-27.