三次样条曲线插补改进算法

2018-07-10朱宁

朱 宁

(徐州机电技师学院,江苏 徐州 221000)

0 引 言

三次样条曲线是在生产实践中产生和发展起来的。在CAD/CAM技术还没有得到广泛应用时,技术人员绘制飞机、船舶和汽车上的复杂轮廓曲线都是借助于样条通过手工来完成[1]。绘制样条曲线时,先选定好支点位置,然后在另一端放上重物或压铁使其作自由弹性弯曲,获得的曲线即所需要的样条曲线。

1 三次样条曲线函数的一般插补算法

1.1 三次样条曲线函数的一般定义

已知n个点P1(x1,y1),P2(x2,y2),…,Pn(xn,yn),且x1<x2…<xn,若函数S(x)满足条件:

(1)曲线通过所有的型值点,即S(xi)=yi(i=1,2,…n);

(2)S(x)在[xi,xn]区间上有连续的一阶和二阶导数;

(3)S(x)在每一个子区间[xi,xi+1]上都是三次多项式,即每一个子区间内有Si(x)=Ai+Bi(x-xi)+Ci(xxi)2+Di(x-xi)3,(i=1,2,…n-1)。

则称S(x)为[xi,xn]上以xi(i=1,2,…n)为结点的三次样条函数。

1.2 三次样条曲线的常见插补运算

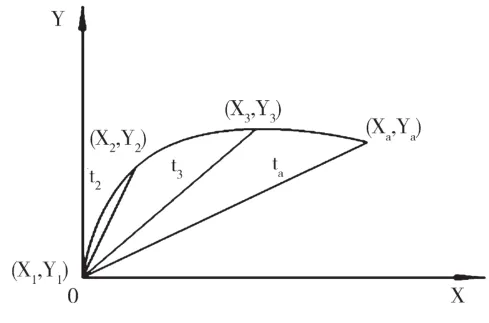

令t为弦长参数,x=x(t),y=y(t)。可以看出:对应于n个型值点(xi,yi)(i=1,2,…n)有n个弦长参数ti(i=1,2,…n),如图1所示。

图1 弦长参数示意图

令t1=0,t2=[(x2-x1)2+(y2-y1)2]1/2,…,tn=[(xn-x1)2+(yn-y1)2]1/2。选择严格单调的t1,t2,t3,…tn,构成t1<t2…<tn序列。以弦长作为参数,大部分加工曲线可以满足这个条件。对于有特殊曲线的工件,以采用分段的方法满足弦长递增的条件,然后分段进行插补。可以证明:在[ti,ti+1](i=1,2,…n-1)条函数能量极小性,但仍有连续的一阶和二阶导数。

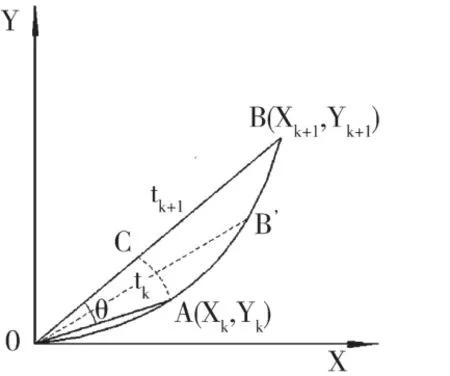

在 区 间 [ti,ti+1](i=1,2,…n-1)内,(xk,yk),(xk+1,yk+1)为相靠近的插补点,tk、tk+1为这些点对应的弦长参数,如图2所示。

图2 弦长增量示意图

为了提高加工精度,采样周期要很小,这样在每个插补周期内的加工进给量也很小。在加工进给时,可以用弦长AB近似的代替弧长AB,有|AB|=λT。如果用O作为圆心,|OA|作为圆的半径画圆,与OB相交于C点,|BC|作为插补弦长增量Δt。

由余弦定理得:

很显然,|AB|>|CB|。但是,因为|AB|非常小,θ也非常小,同时实际加工中给出的区间段也非常小,所以|AB|与|CB|相差也非常小。若选择弦长增量Δt=|AB|=λT,即tk+1=tk+λT,则实际插补弦进给为|AB'|。因样条曲线的连续,B′仍在插补轮廓曲线上。因为|AB|与|CB|相差很小,所以|AB|与|AB'|相差也很小。因此,将弦长增量Δt选作恒定值λT,完全可以保证恒定的切削进给速度。

2 改进后的三次样条曲线插补方法

目前,世界上发达国家的数控技术发展较快,我们国家与之相比还相距较远。虽然某些公司花巨资进口一些比较先进的数控设备,但是因为工人的操作水平、生产零件的性价比等因素的制约,很多厂家仍然使用经济型数控机床,而这些机床基本是由步进电机驱动的。在步进电机驱动的数控系统中,逐点比较法简单、快速,应用比较普遍。本文提出的最小偏差法是在逐点比较法的基础上发展起来的。

加工前先采集到初始变量,借助计算机运算能力强的优势,由初始数值通过曲线的数学公式,把加工点的位置坐标算出,并判断该点在小正方形中的位置,选择较优的进给方向,发出脉冲指令驱动各坐标轴运动,这就是最小偏差法的原理,而这些任务基本是由软件来执行。加工程序是通过计算机与机床之间的接口直接传输的,然后转换成脉冲指令。机床接收到指令后,按指令在步进电机的驱动下做相应的运动,以加工工件。

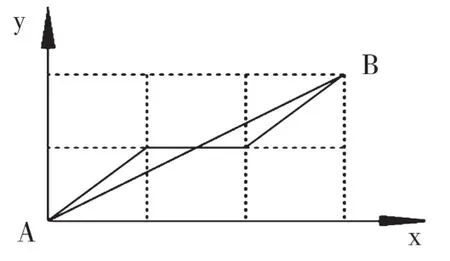

2.1 直线最小偏差法的插补

平面上,以直线AB(y=2x/3)为例。假设AB在第一象限,在[0,3]区间内,把直线AB所在的区域划分为6个相等的小正方形,用小正方形的边长表示一个脉冲大小[2]。由图3可以直观看出,利用最小偏差法进行直线插补时,正方形边长越小,即每一个脉冲距离越小,插补的精度越高。

图3 最小偏差法直线插补轨迹

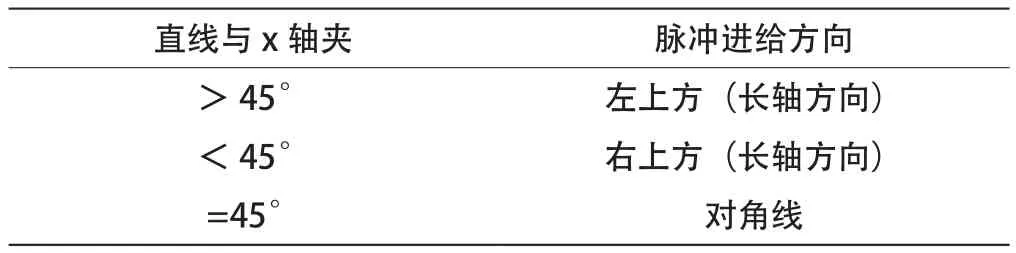

对于脉冲进给方向的判断,以直线在第I象限内为例,如表1所示。

表1 直线脉冲进给方向判断

当对三维直线进行插补时,也可以用二维直线的插补道理,先把三维直线投影到平面上分别进行插补运算,而脉冲进给方向同样也沿着长轴的方向。

2.2 圆弧最小偏差法的插补

圆弧与直线相比,用最小偏差法插补要复杂。直线可以在一个象限里处理,而圆弧有时要跨越若干个象限,偏差函数和最长轴都随着象限的变化而变化。因此,在圆弧插补过程中,每次改变象限时都要重新计算偏差,而不能使用上一步的偏差值[3]。以x2/92+y2/92=1逆半圆为例,其中y∈[0,9],得到的插补轨迹如图4所示。

图4 最小偏差法圆弧插补轨迹

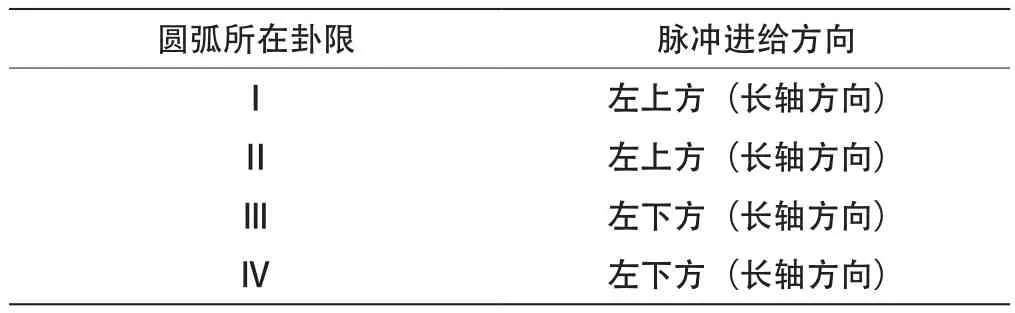

可以通过改变每个脉冲距离来改善圆弧的插补精度,其脉冲进给方向的判断由表2所示。

表2 圆弧脉冲进给方向判断

2.3 样条曲线最小偏差法的插补

图5中,每一次脉冲后移动的距离用正方形的边长L表示,这里取L>0。设当前加工点为Li,可以得到另外三个正方形的边界点:La(xi,yi+1)、Lb(xi+1,yi)和Li+1(xi+1,yi+1),其中xi+1=xi+L,yi+1=yi+L。如直线和圆弧插补所述的一样,只有每一个脉冲都取得很小,才能使生产出来的零件满足加工精度要求。因此,需要把正方形的边长设定得很小。由此可以得到:被加工的零件轮廓线与对面两边LaLi+1或者LbLi+1必然相交,且每一点的方向都不一样,用Lm(xm,ym)表示。

图5 最小偏差正方形

由以上的论述,得到两种结果。

第一,假设点Lm在LaLi+1边上,下一进给脉冲传送过来时,进给方向用数学方法进行判别。假如是|xm-xi|>L/2,脉冲在x轴和y轴方向上都输出,接下来一个最小偏差正方形的开始点就是点Li+1;否则当|xm-xi|<L/2时,输出脉冲信号,电机驱动y轴运动,接下来一个最小偏差正方形的开始点就是点La。很明显,在这两种情况下,下一个脉冲进给方向分别向右或向左。

第二,假设Lm点在边LbLi+1上。假如|ym-yi|>L/2,脉冲在x轴和y轴方向上都输出,接下来一个最小偏差正方形的开始点就是点Li+1;否则当|ym-yi|<L/2,输出脉冲信号,电机驱动x轴运动,接下来一个最小偏差正方形的开始点就是点Lb。很明显,在这两种情况下,下一个脉冲进给方向分别向上或向下。

另外,还有一种需要考虑的情况,是当点Lm与点Li重合时。因不论是什么条件,在这种情况下,一定是x轴和y轴都输出脉冲,所以就把它归入第一种条件。

3 结 论

本文主要介绍了样条曲线的插补技术并对其进行改进。已经使用的样条曲线插补算法存在加工速度慢、误差高、难于控制等问题。改进后的算法以低档数控机床为基础,运用最小偏差正方形判断该点在小正方形中的位置来选择较优的进给方向,然后发出脉冲指令驱动各坐标轴运动。这些任务基本是由软件来执行的,而加工程序是通过计算机与机床之间的接口直接传输,然后转换成脉冲指令。机床接收到指令后,按指令在步进电机的驱动下做相应运动来加工工件,从而在较小成本下,加工出较高精度的工件。

[1] 吕红亚.样条曲线插补速度规划算法的研究[J].机械与电子,2010,(4):3-6.

[2] 商允舜.CNC数控系统加减速控制方法研究与实现[D].杭州:浙江大学,2006.

[3] 马 骏,宋颖慧,赵万生.非圆曲线数控插补的直接刀具半径补偿算法[J].电加工与模具,1995,(5):13-16.