集输管道分段清管捕集器负荷计算探讨

2018-07-10陈俊文郭艳林代科敏

陈俊文 郭艳林 代科敏 余 洋

中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 前言

随着气田开发技术持续发展和开发需求逐渐提高,油气生产工艺日益成熟,气液混输管道成为气田内部集输的主要输送模式[1-2]。在气液混输管道的输送过程中,清管和管道积液问题不可避免。由于清管可完成去除管道内部杂质(气体无法携带的部分,影响管道输送效率)、缓蚀剂预膜和管道内部检测等项目,对于需要清管作业的集输干线,清管过程中引起的积液段塞不可忽视。尤其对于长距离、大口径集输管道,在投产初期和生产后期,受输量影响,其积液量较大,需要采取合适的方法控制清管过程中引起的管道出口段塞流。目前,诸多学者和专业单位对混输管道积液、清管及段塞流问题进行了较为深入的研究[3-17],在积液机理、清管工艺和段塞流处理措施方面取得了较为丰硕的成果。从研究成果来看,绝大部分清管过程中的段塞流控制措施是基于控制清管速度和增大下游段塞流捕集器尺寸以满足下游接收要求来制定的,鲜有通过利用集输管道自身体积进行段塞流消化的报道。对长距离、大口径的高压集输管道而言,管道清管将可能带出体积庞大的段塞流液量,若按照预计总出液量进行段塞流捕集器负荷设计,其建造费用、占地面积和操作工艺在技术经济上无优势。因此,鉴于气田集输管道清管需求,有必要对气液混输管道积液及段塞流问题进行梳理,进一步利用管道本体进行段塞流接收的技术经济可行性与实效性分析,为气田集输管道清管方案和段塞流捕集器设置思路提供相关参考。

本文基于集输管道积液及清管排液规律,分析分段清管积液与排液规律,推导初始积液、清管时间与排液体积的相互关系式,结合商业软件动态模拟结果,进一步探讨影响分段清管积液与排液规律的主要因素。

1 集输管道清管工艺

气田集输中,气液混输方式可简化流程,降低投资,是一种普遍的做法和主流的集输工艺。气液混输管路可视为类似“长距离分离器”,在输送过程中,介质中液相与气相部分发生分离,处于夹带状态运动,极易在管路中(尤其是低洼处)积聚形成积液。

根据目前研究成果和工程经验可知[18-19],管道长度、地形起伏、气液比、气相流速、系统温度等均是影响集输管道内积液的主要因素。

清管工况下,段塞流控制的主要措施可基于以下方面考虑:

1)控制清管速度:通过控制管道输气量,对清管器的运行速度进行调节,延长清管球前段塞液量进入捕集器的时间,为捕集器提供更多的缓冲与排液时间,这是目前推荐的减缓段塞液量方式。其缺点是当正常速度较小时,继续降低清管速度,可能引起卡球问题。

2)旁通式清管:旁通式清管器由一个中央圆筒连接清管器的头部和尾部,气体通过中央圆筒由清管器头部的折板使其流向管壁。旁通的气体对清管器前的段塞吹扫,使液体分散,减小峰值流量,其缺点是降低了清管球前后压差和清管球速度,也可能引起卡球问题,同时,这种方式需要进行多次作业,才能清除管道中积液。

3)增大捕集器排液能力:通过提高捕集器下游液相出口的排液能力,快速将段塞流捕集器内液相排向下游低压分离器或储罐,减小高压捕集器尺寸,但由于清管工况段塞出液速度较快,需要大幅提高捕集器排液能力,才能有效减小捕集器尺寸。

4)清管前预处理:通过引入吹扫气或降低管道压力,来提高管道中气体流速,并相对缓慢地携带出大量积液。这种方式理论可行,但在实际生产中可能对生产过程产生较大影响。

由此可见,上述几种措施均存在一定的使用限制,降低清管速度和旁通式清管在一定程度上可以减小瞬时进入段塞流捕集器的积液量,但需要保证清管器具有一定流速,避免卡球问题;增大捕集器排液能力对于提产或再启动等工况较为有效,在清管过程中,也只能起到相对较快地排出段塞流捕集器中的积液量,对捕集器尺寸优化能力不足;预处理需有所依托,易引起下游生产波动。

因此,有学者提出了分段正序清管的思路,在段塞流捕集器总体投资较高的情况下,考虑在管道中段设置投资较小的清管站,实现管道分段清管,从而大幅降低末端段塞流捕集器投资。

下文将在讨论分段正序清管的基础上,进一步考虑分段反序清管方案,并定量表达后者的积液量、清管时间、段塞量、排液速度等内部关系,为工程中优化捕集器初步尺寸提供参考。

2 分段清管效果理论分析

2.1 分段正序清管工艺

如前所述,已有文献[20]报道过正向分段清管技术在工程中应用。分段正序清管技术主要原理见图1。

图1 分段正序清管技术主要原理

由图1可见,定性分析如下:

在确定工程最低输量的基础上,模拟分析并获取管道中的积液量V及其沿程分布,在不考虑末端段塞流捕集器排液能力的情况下,可确定管道全线清管(合理流速)的段塞量V,因此,段塞流捕集器的捕集能力为V。

按照分两段(A段+B段)清管考虑(A前B后),两段管道的积液量应较为接近。在A段清管时,其积液经过B段进入捕集器,由于B段趋于保持原有的积液量,因此捕集器只处理A段积液量;待捕集器留出接收空间后,再完成B段清管。

分段正序清管具有减小末端段塞流捕集器尺寸的优势,需增加考虑中间清管站,在大口径、高压力、较大积液量的管道系统中具有经济性的可能。

2.2 分段反序清管工艺

分段正序清管过程中,A段清管推出的积液只是在B段与已有积液进行了交换,捕集器负荷按照每段积液量考虑;但这种方式实际上还不够优化,可考虑利用B段先清管后留出的管道容积,以接收部分A段积液,因此提出分段反序清管工艺。分段反序清管技术主要原理见图2。

图2 分段反序清管技术主要原理

由图2可见,按照分两段(A段+B段)清管考虑(B前A后),在某一位置考虑设置中间清管站。在B段清管后,其积液进入下游捕集器,捕集器至少具备接收B段积液的能力;待捕集器留出接收空间后,A段开始清管;A段清管推出的积液经B段后,部分积液在B段中可以进行存储,剩余部分进入捕集器。假设全程无输量变化,可认为B段存液能力近似等于其正常输送下的积液量。

由此可见,分段反序清管工艺借助了B段清管后留出的管道容积,作为分担A段积液的空间,段塞流捕集器负荷约为系统总积液的1/3,进一步降低了段塞流捕集器尺寸。

在实际工程中,应进一步综合考虑B段清空后的重新积液量、段塞流捕集器排液能力。其中,B段重新积液量将相应增大A段清管中引起的段塞量,段塞流捕集器排液能力可小幅降低所需处理段塞流体积。另外,还应结合清管器控制方案(减速清管或旁通清管),以形成更优的解决方案。

下文将基于理论分析,考虑B段积液因素,进一步推导反序清管方案的分段比例(各段积液量)和捕集器负荷。

3 分段反序清管捕集器负荷计算方法

根据前述分段反序清管理论,借助公式进一步表征各关键变量相互关系。

3.1 分段位置

以积液量比例表征分段位置,其中B段积液量比例为x,A段积液量比例为1-x,B段积液量为VB,A段积液量为VA。

VB=x·Vtotal

(1)

VA=(1-x)·Vtotal

(2)

式中:VB为B段积液量,m3;x为B段积液比;VA为A段积液量,m3;Vtotal为全线总积液量,m3。

3.2 B段清管过程排液

B段清管过程中,推出的积液量可近似等于捕集器负荷Vsc。

VB=Vsc

(3)

式中:Vsc为段塞流捕集器负荷,m3。

3.3 捕集器排液过程

B段清管结束后,捕集器需要尽快排液,以清空其内部积液,用于A段接收清管。因此,捕集器排液时间为t1。

(4)

式中:t1为段塞流捕集器排液时间,h;Qsc为段塞流捕集器排液能力,m3/h。

3.4 B段重新积液过程

从B段开始清管,上游气体进入B段重新积液,积液速度近似为QL(上游液相产量),积液一直持续到A段积液进入B段或B段重新达到积液平衡。通常,该段时间t2可表示为:

(5)

式中:t2为全线清管时间,h;v为清管球运行速度,km/h;L为清管段长度,km。

另外,两段清管额外间隔时间考虑为t3,因此,B段重新积液过程的时间为:

ttotal=t1+t2+t3

(6)

式中:t3为清管、排液额外间隔时间,h。

3.5 A段清管排液

在A段清管过程中,其积液首先进入B段,除去B段的最大积液能力和重新积液量后,剩余部分进入段塞流捕集器。

VA+QL×ttotal-Vbc=Vsc

(7)

VBC=VB

(8)

式中:VBC为B段积液能力,m3。

3.6 B段积液能力

在不降速清管时,可近似认为B段积液能力等于B段积液量;在降速清管后,B段积液能力需根据对应流量下的B段积液量确定。

因此,联立上述方程,可定量计算满足分段反序清管的段塞流捕集器负荷Vsc和分段比例x。

下文以模拟算例为例,对比本文公式与商业软件计算结果,并进行分析与探讨。

4 算例

本文对前述集输管道分段清管模拟采用OLGA软件,该软件具备强大的气液混输稳态与动态模拟功能,尤其对于清管工况的模拟具有较高的市场认可度。

4.1 模拟分析

以某气田集输管道为例,模拟不同清管工艺下管道积液及段塞流捕集器负荷,并进行详细讨论。

4.2 工况描述

某气田集输管道,管径DN 600,操作压力5 MPa,长度23 km,在预计的生产后期输气量为350×104m3/d,产液量为100 m3/d,下游处理厂的最大排液接收能力1 000 m3/d,段塞流捕集器的排液能力按1 000 m3/d设计。

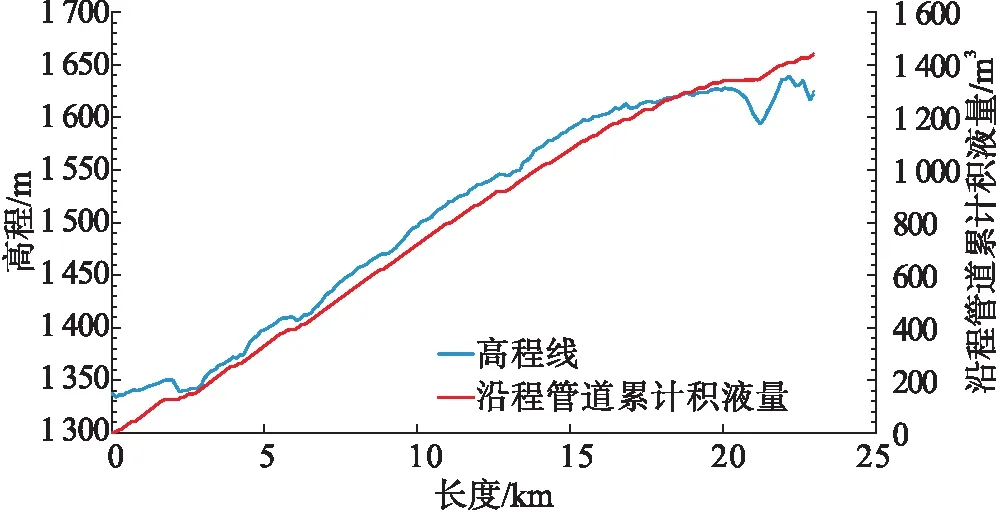

结合管道地形,模拟获得稳定输送过程中的沿程管道累计积液量,见图3。

图3 管道沿程高程-沿程管道累计积液量图

由图3可见,稳态输送时,管道累积积液量为1 440 m3,管道全程处于爬坡段,积液较为严重。

4.3 公式计算捕集器最小负荷

借助本文推出的分段清管下捕集器负荷计算初步公式,分析本例需设置的捕集器规模,结果见表1。

表1捕集器最小负荷计算表

项目数值输入参数 全线积液量Vtotal/m31 440 产液量QL/(m3·d-1)100 管道长度L/km23 气体流速v/(m·s-1)4.5 捕集器排液能力Qsc/(m3·d-1)1 000 间隔时间t3/h0输出结果 B段积液量VB/m3498.8 B段积液占比x0.346 A段积液量VA/m3941.2 B段重新积液量VBC/m356.4 捕集器负荷Vsc/m3498.8

由表1可见,在算例工况下,综合考虑捕集器排液、B段重新积液和排液间隔等因素后,预估的捕集器负荷为498.8 m3,B段(第一段清管段)积液占比为0.346。这表明,考虑了B段重新积液后,A段清管后的总排液量有所增大,因此B段占比大于0.333。

4.4 软件模拟

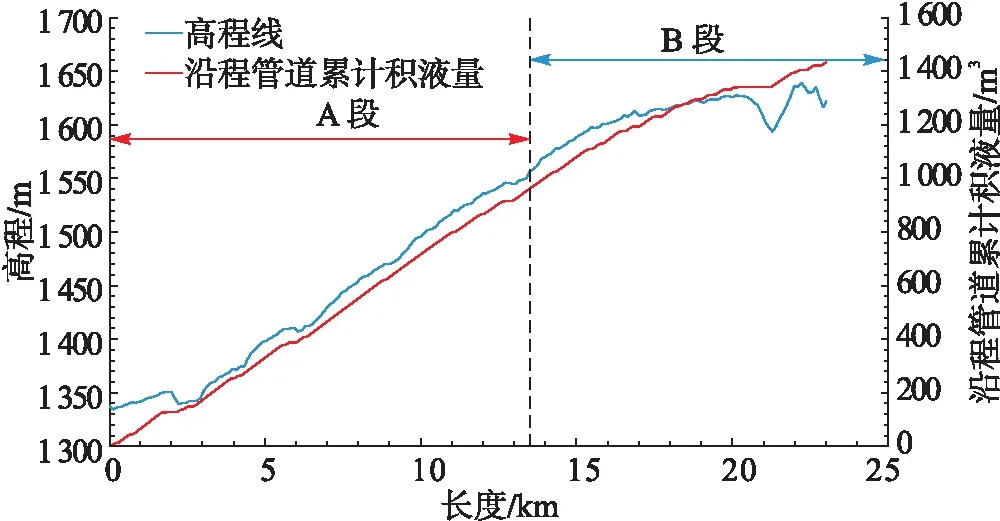

为进一步模拟真实的分段清管工况,以公式计算的B段积液量作为输入条件,确定清管站前后的管道长度。经对照图1,清管站上游管道长度约13.28 km,即A段长度为13.28 km,分段反序清管布置见图4。

图4 分段反序清管布置图

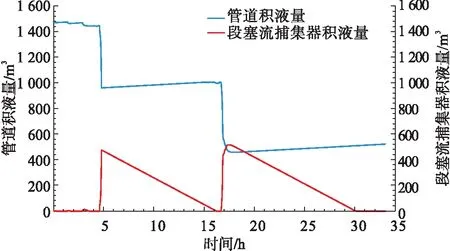

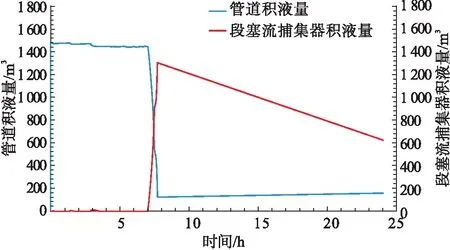

清管过程管道积液量与末端段塞捕集器积液量结果,见图5。

图5 管道与末端段塞流捕集器积液-时间图(分段反序清管)

由图5可见,第一次清管(B段清管后),管道下游段塞流捕集器中净积液量为480 m3,低于该段积液(498.8 m3),这主要是清管球最前方的小量液相进入捕集器后,被捕集器瞬时排尽(捕集器最大排液能力为1 000 m3/d),因此剩余的最大净体积为480 m3。由于清管过程较短,这种影响予以忽略,因此本文中估算方法未纳入考虑。为了降低捕集器负荷,需保证其积存液体排净后再开始第二次清管。在此过程中,管道总积液量有所增加(约50 m3),这是由于B段清空后,液体重新开始积聚;模拟积液量小于公式计算结果,这主要是由于实际积液过程并非绝对线型(时间-积液量),积液量增大后,积液速率会有所下降。在第二次清管(A段清管)时,末端推出的净段塞量为512 m3,略大于公式计算的结果(498.8 m3),说明在A段积液经B段进入段塞流捕集器的过程中,受整体流动惯性的影响,B段的积液能力发生了一定程度的减小。

总体来讲,本文分析得出的公式能够较为准确地计算分段反序清管的管段分布和段塞流捕集负荷,借助公式计算的分段结果,利用商业软件可进一步精确计算段塞流捕集器负荷。

图6 管道与末端段塞流捕集器积液-时间图(降速全线清管)

由图6可见,当流速降至1.8 m/s左右时,管道末端仍将产生最高达1 300 m3净段塞流。过低的流速可能引发其他清管问题,可以认为,在合理清管速度下,该段管道的全线清管段塞流负荷仍然较大。

另外,本方案所提及分段清管思路可考虑结合常规清管器控制方法,例如降低清管球速度或采用多次旁通式清管;另外,省略中间清管站的收发球装置,由其他方式控制清管球的启停,这样又可节省中间清管站投资。因此,本文提出的分段清管方案在配合其他清管措施后,存在优化空间,值得深入研究。

5 结论和建议

本文基于气液混输管道积液规律,结合管道清管与段塞流控制工艺,定性探讨了分段清管段塞流控制方案,推导了分段反序清管方案的分段比例和捕集器负荷计算方法,并结合模拟分析,进一步分析了分段反序清管工艺的特点,揭示了分段清管对气田集输管道系统运行的效果。得出如下结论和建议:

1)大口径的气田集输管道在投产初期和生产后期容易产生较大积液,清管工艺对段塞流捕集器尺寸影响较大。

2)常规单向清管容易产生较大的段塞流,降速清管和旁通式清管均有最低速度限制,以防卡球。

4)若中间清管模式可以优化简化,将进一步提高分段反序清管的优越性。