应力累积损伤对弹载测试仪寿命的影响

2018-07-10裴东兴沈大伟周优良

马 瑾, 张 晶, 裴东兴, 沈大伟, 周优良

(1. 山西财贸职业技术学院 信息工程系, 山西 太原 030031;2. 中北大学 电子测试技术国家重点实验室, 山西 太原 030051;3. 中北大学 仪器科学与动态测试教育部重点实验室, 山西 太原 030051)

0 引 言

测试仪使用寿命终止的一个重要原因是由于测试仪重复使用造成内部残余应力不断累积, 达到一定程度时对测试仪核心部件的测试电路板造成应力累积损伤, 因此测试仪内部应力累积损伤是评判测试仪是否失效的关键因素, 同时测试仪失效前的使用次数即可简单认为是测试仪的使用寿命, 所以冲击载荷作用下弹载测试仪内部应力累积损伤的分析研究对于测试仪使用寿命的评估就显得非常重要.

目前只有少数人对结构应力累积损伤进行了研究[1-6], 本文介绍了一种基于应力累积损伤的弹载测试仪重复使用寿命预测方法, 并针对提出的预测方法进行了不同情况下弹载测试仪的内部累积损伤数值模拟分析.

1 测试仪重复使用寿命预测方法

1.1 测试仪失效判定依据

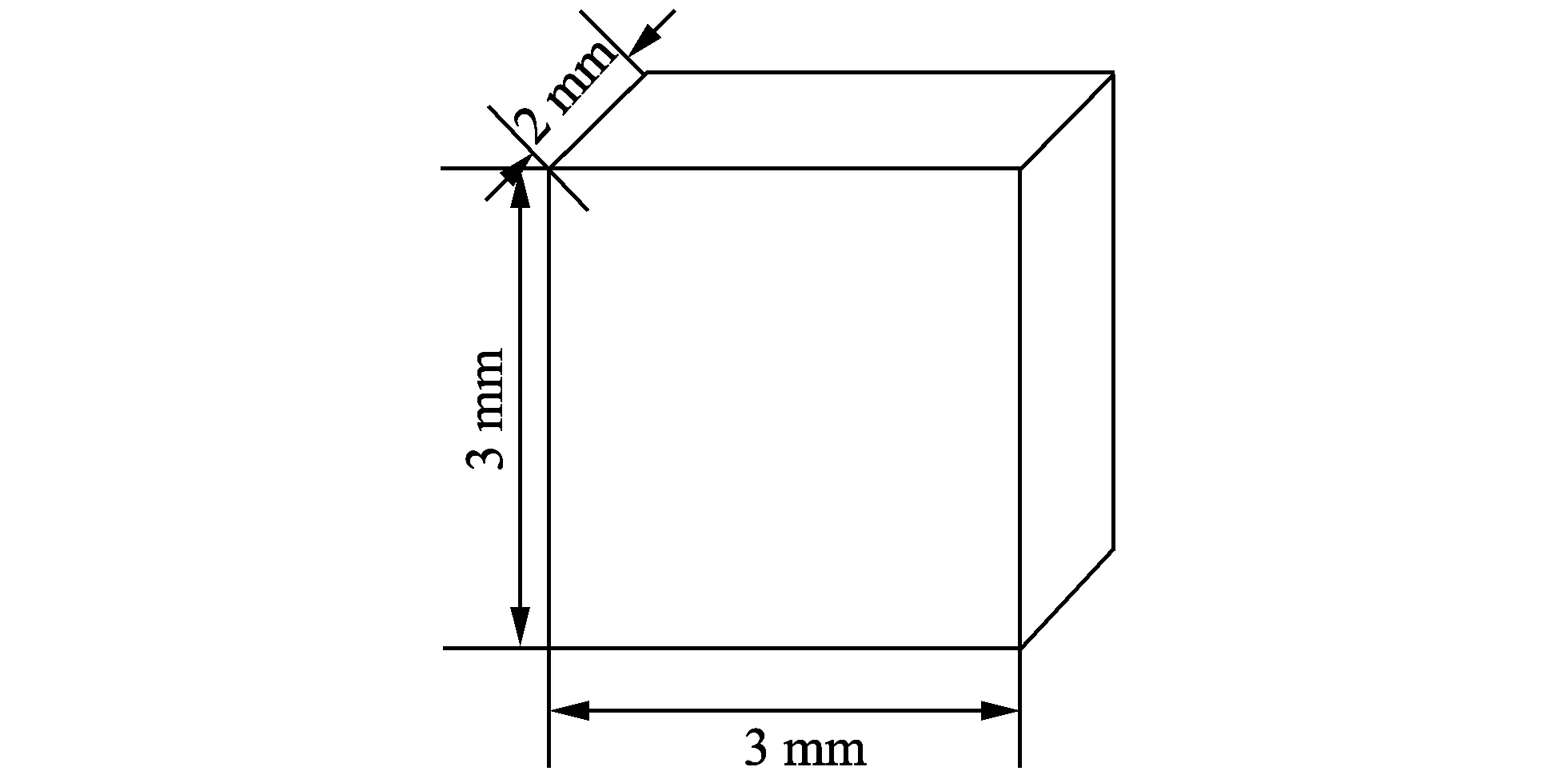

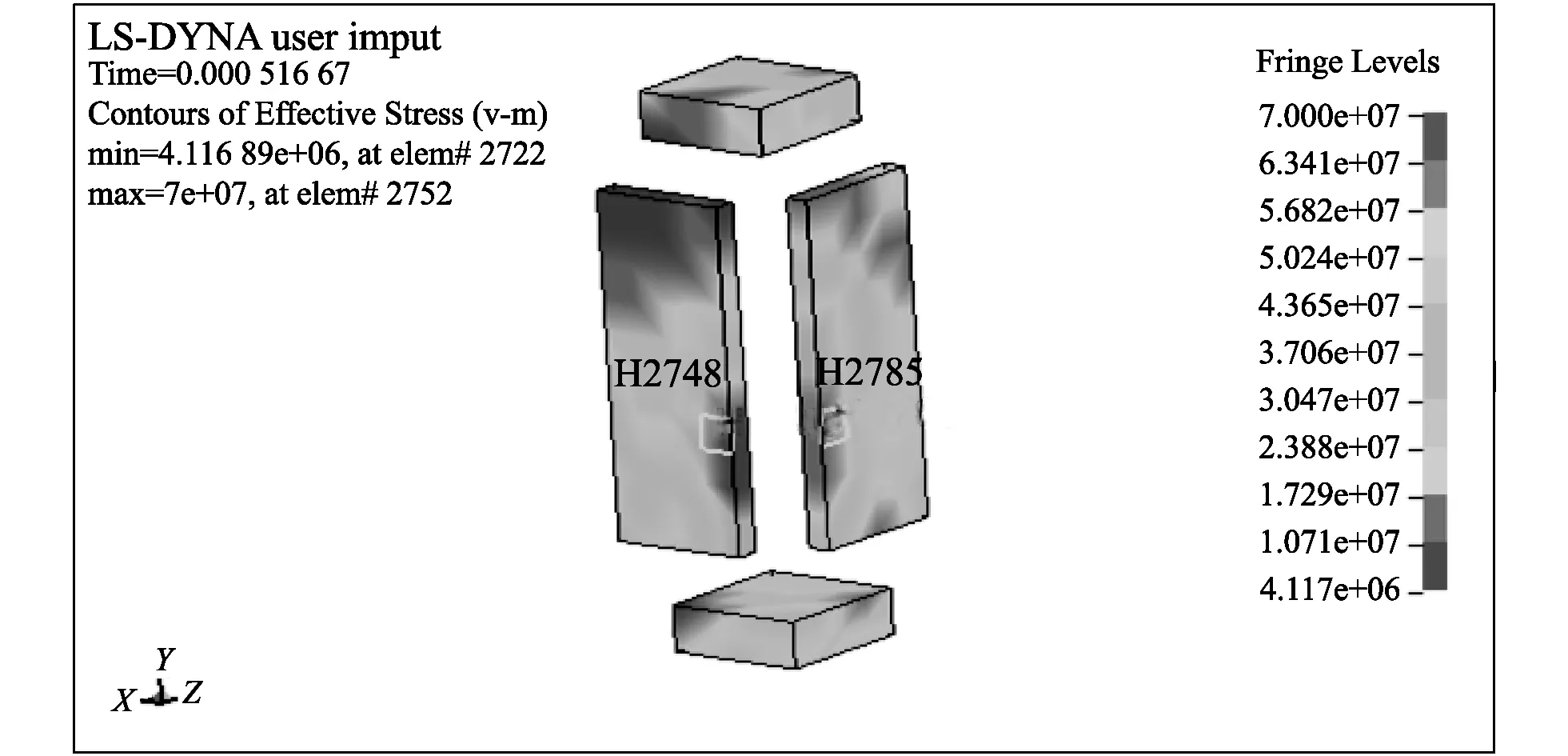

对测试仪在ANSYS/LS-DYNA环境中进行模拟仿真时, 测试仪整体最核心的部位为测试电路板, 通常认为测试电路板在高过载冲击下任一部位等效塑性应变达到测试电路板的极限塑性应变, 测试仪内部电路失效. 电路板的网格划分采用映射划分, 均为六面体标准网格, 网格大小控制为3 mm×3 mm×2 mm, 如图 1 所示.

图 1 单元格尺寸Fig.1 Cell size

在测试电路板上, 焊接有测试相关的主控芯片, 如FPGA、 FLASH等, 这些芯片的特点是芯片管脚较多, 排列紧密, 相邻两个管脚之间距离为0.5 mm, 而对于这些芯片, 芯片管脚位置稍有移动就有可能造成芯片受损, 导致测试失败. 仿真时假定电路板每个网格在单方向上位移一旦超过0.2 mm, 即认为芯片受损, 测试电路失效. 以电路板在垂直方向上受挤压力为例进行分析, 电路板网格中与力平行的棱将受到挤压力, 棱长缩短与力垂直的棱将受到拉伸力, 棱长伸长. 单个网格未受挤压力前的体积为

v0=3 mm×3 mm×2 mm=18 mm3.

此网格受挤压力后的体积为

v1=(3 mm+0.2 mm)×(2 mm+0.2 mm)×

(3 mm-0.2 mm)=19.712 mm3.

体积变化量为

Δv=v1-v0=19.712 mm3-18 mm3=

1.712 mm3.

对于该网格而言, 此时其体积应变量为

因此, 在仿真计算时认为测试电路板的任一网格等效塑性应变达到0.1时, 测试电路发生失效. (0.1个应变量=100 000个微应变量)

1.2 累积损伤计算方法

对于一些弹载测试仪由于某些因素要在测试过程中重复使用, 这样可以大大减少试验所投入的经费. 由于弹载测试仪壳体及电路板均可以视为弹塑性材料, 而弹塑性材料在冲击载荷的作用下又会发生塑性应变, 弹载测试仪的重复使用会使得这些塑性应变不断累积, 当累积超过弹载测试仪的失效应变就会造成测试仪局部损伤, 造成测试仪使用寿命终止.

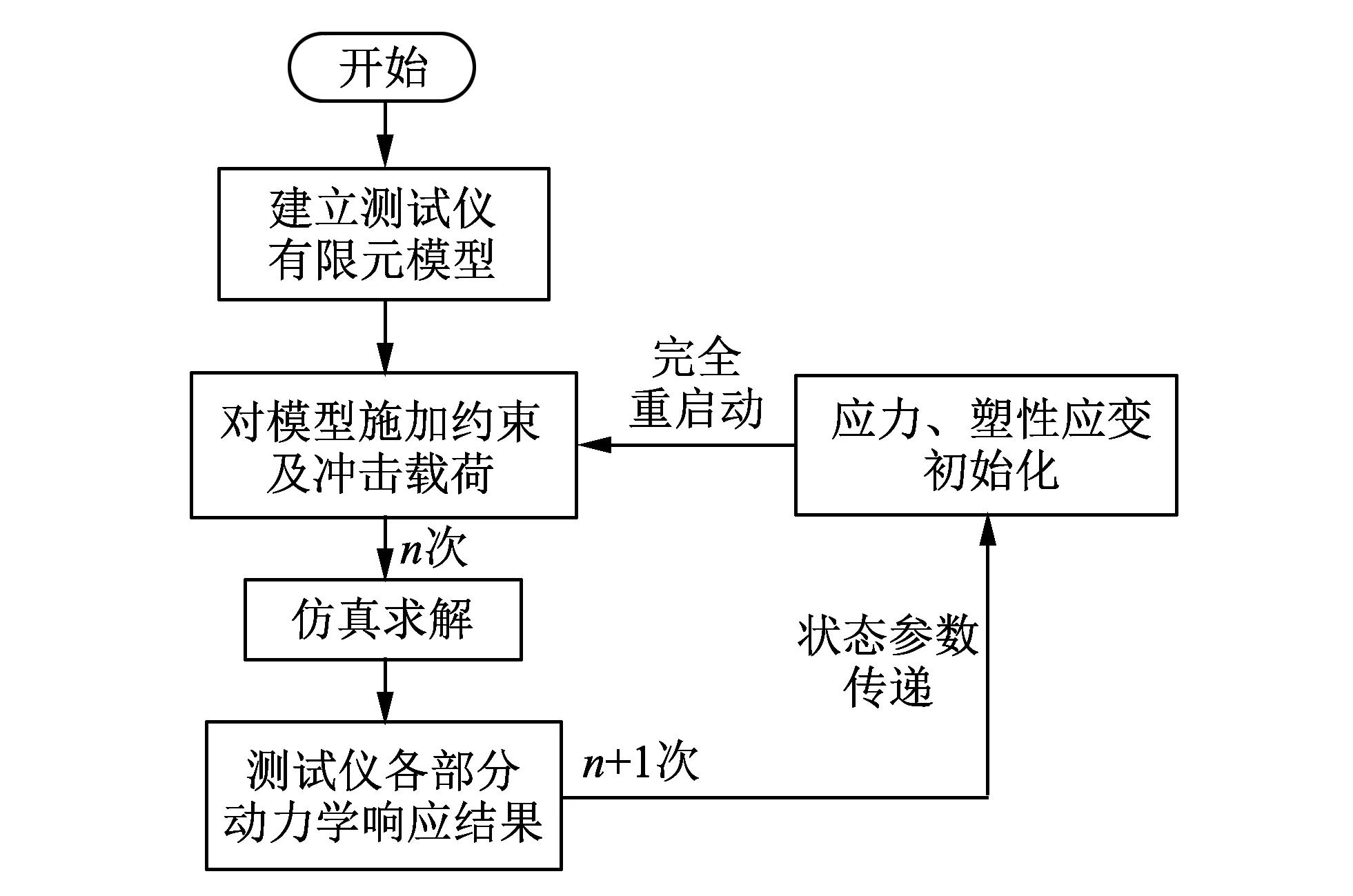

借助ANSYS/LS-DYNA软件对弹载测试仪整体结构进行重复冲击载荷作用下累积损伤的仿真计算, 该计算方法的核心就是将计算得到的第n次冲击后的等效塑性应变、 等效应力作为第n+1次冲击计算的初始状态, 依次重复计算得到弹载测试仪在多次冲击载荷作用下的累积损伤. 图 2 为ANSYS/LS-DYNA软件仿真计算弹载测试仪结构累积损伤的流程图. 首先建立测试仪结构的有限元模型, 施加等效载荷求解冲击载荷作用下测试仪结构的响应, 然后采用状态参量传递的方法计算测试仪结构在多次冲击载荷作用下的塑性应变累积, 评估结构损伤状态. 在进行以上累积损伤仿真计算时要用到ANSYS/LS-DYNA环境中的重启动分析方法, 重启动分析方法其实质是基于前次分析所输出的重启动点继续进行后续的分析[7-10].

图 2 累积损伤仿真流程Fig.2 Simulation process of cumulative damage

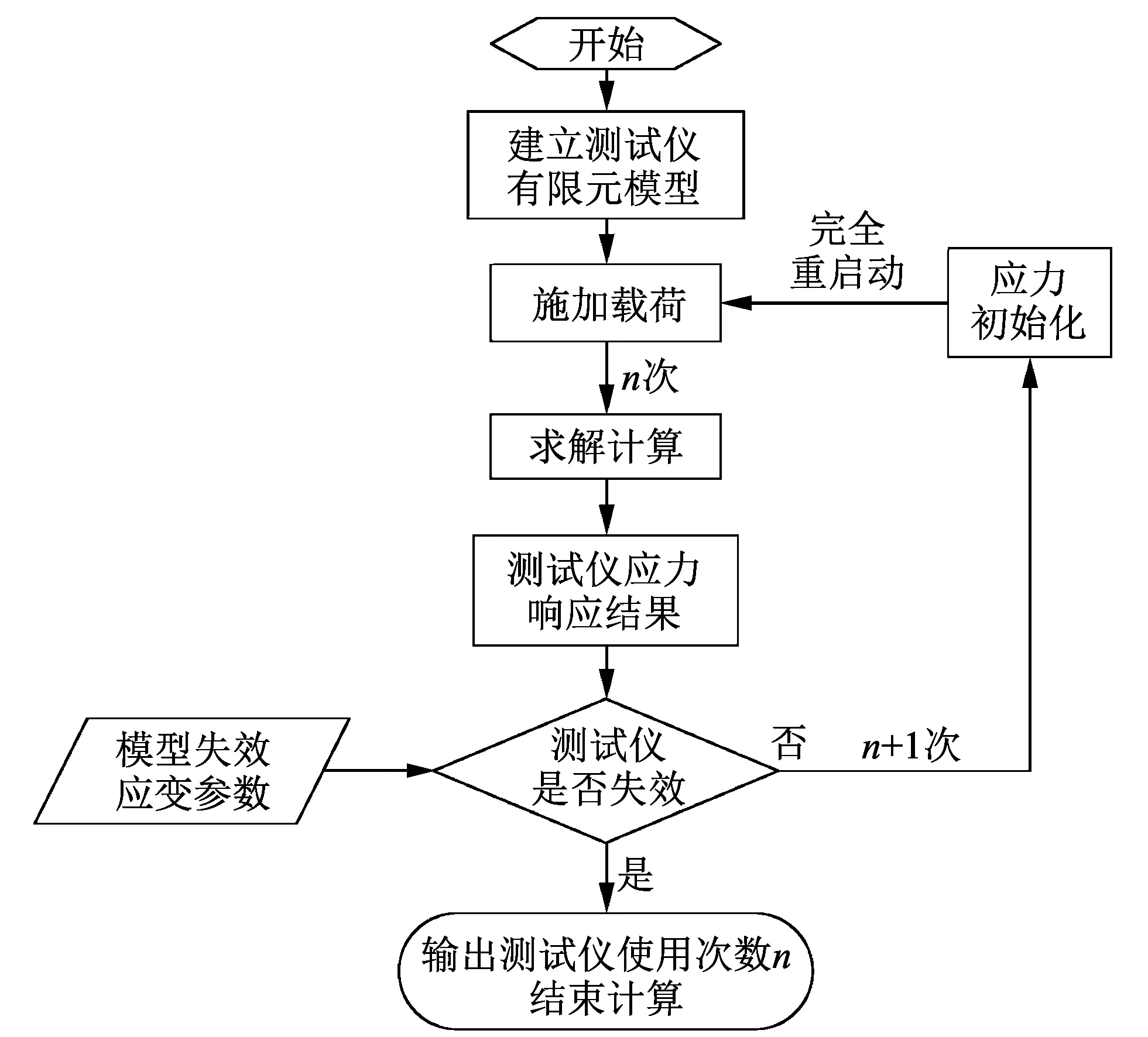

2 测试仪重复使用寿命预测步骤

针对弹载测试仪在多次冲击载荷作用下的使用寿命问题, 由于冲击载荷对测试仪造成的结构损伤要远大于测试仪内部电子元器件随时间的性能退化所产生的损伤, 因此分析冲击载荷作用下弹载测试仪的使用寿命问题时, 只从测试仪内部结构在冲击载荷作用下所受应力大小进行分析, 暂不考虑电子器件在贮存过程中的性能退化. 弹载测试仪重复使用寿命预测流程如图 3 所示.

图 3 弹载测试仪重复使用寿命预测流程图Fig.3 Flow chart for predicting service life of missile-borne tester

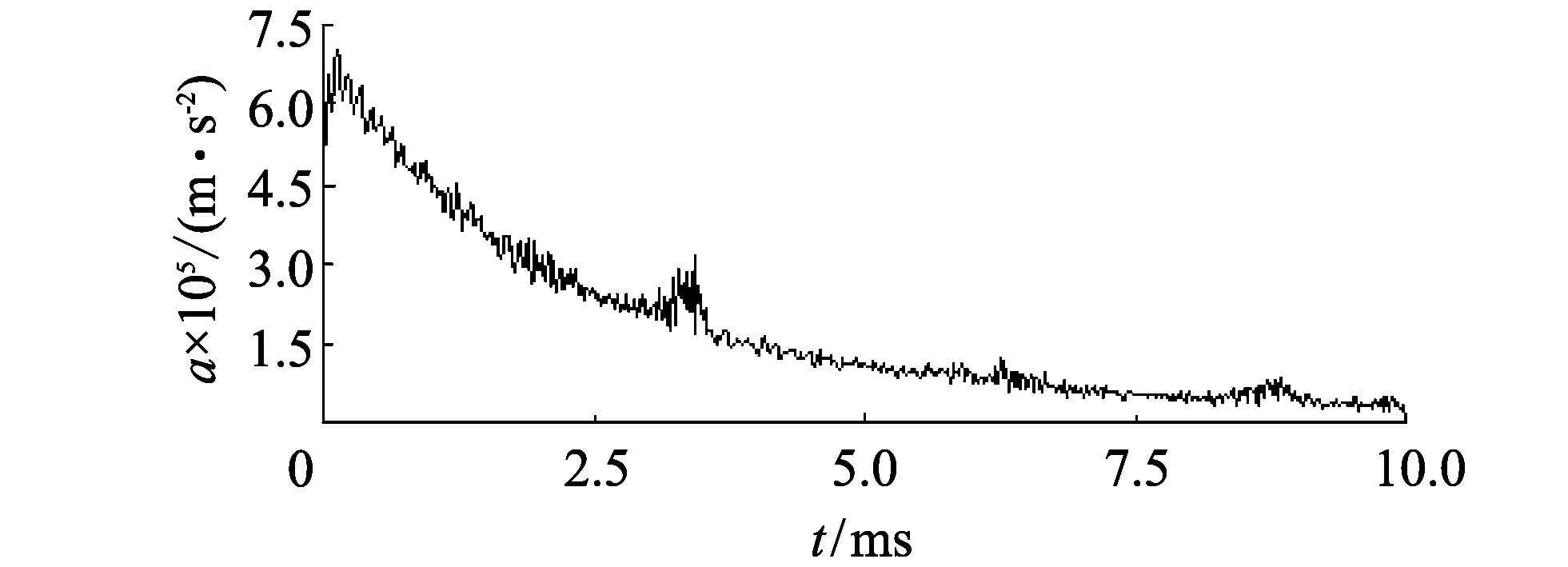

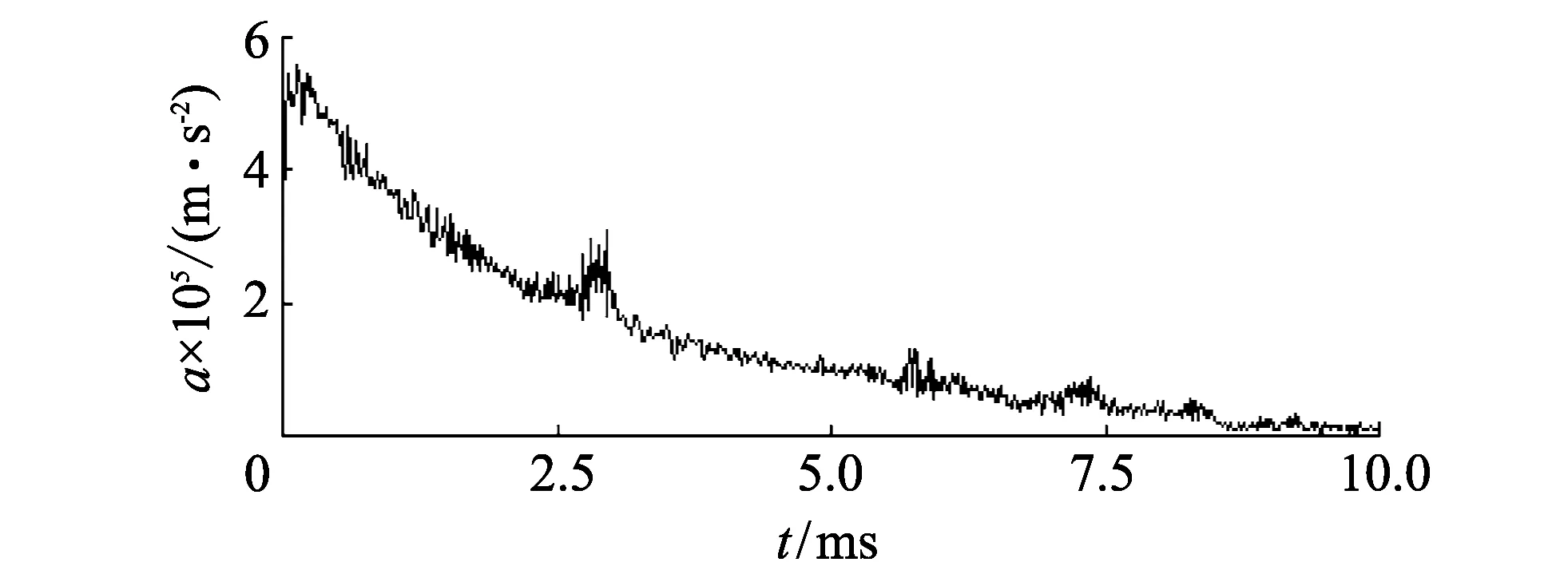

3 测试仪一次寿命抗冲击极限

经过大量模拟仿真, 当弹丸以1 850 m/s的速度撞击低强度混凝土靶时, 撞击所产生的加速度曲线如图 4 所示, 由于弹丸是以较高速度垂直撞击混凝土靶, 由图可知, 在撞击瞬间加速度峰值达到了650 000 m/s2, 约65 000 g, 随后撞击加速度不断减小, 直至为零, 撞击接触时间约为9 ms. 在此撞击过程中, 测试仪内部电路板上最大应力单元为H2748和H2785, 单元位置如图 5 所示.

提取H2748和H2785单元的等效应力随撞击时间的变化曲线, 如图 6 所示. 由等效应力变化曲线可知, 在65 000 g的冲击载荷作用下, 测试仪内部电路板所受应力最大约为160 MPa, 并且在6.5 ms处产生第二个峰值为100 MPa, 分析第二处峰值是由于撞击瞬间产生的应力波传至弹底后向弹丸内部透射过程中与由弹头透射至内部的应力波相叠加造成的, 由此可见一次冲击载荷可能产生两次应力峰值, 并且对内部电路可能造成的损伤会进行叠加.

图 4 一次极限撞击加速度曲线Fig.4 The maximum impact acceleration curve

图 5 电路板应力最大的单元格位置图Fig.5 Cell position diagram of the maximum stress in a circuit board

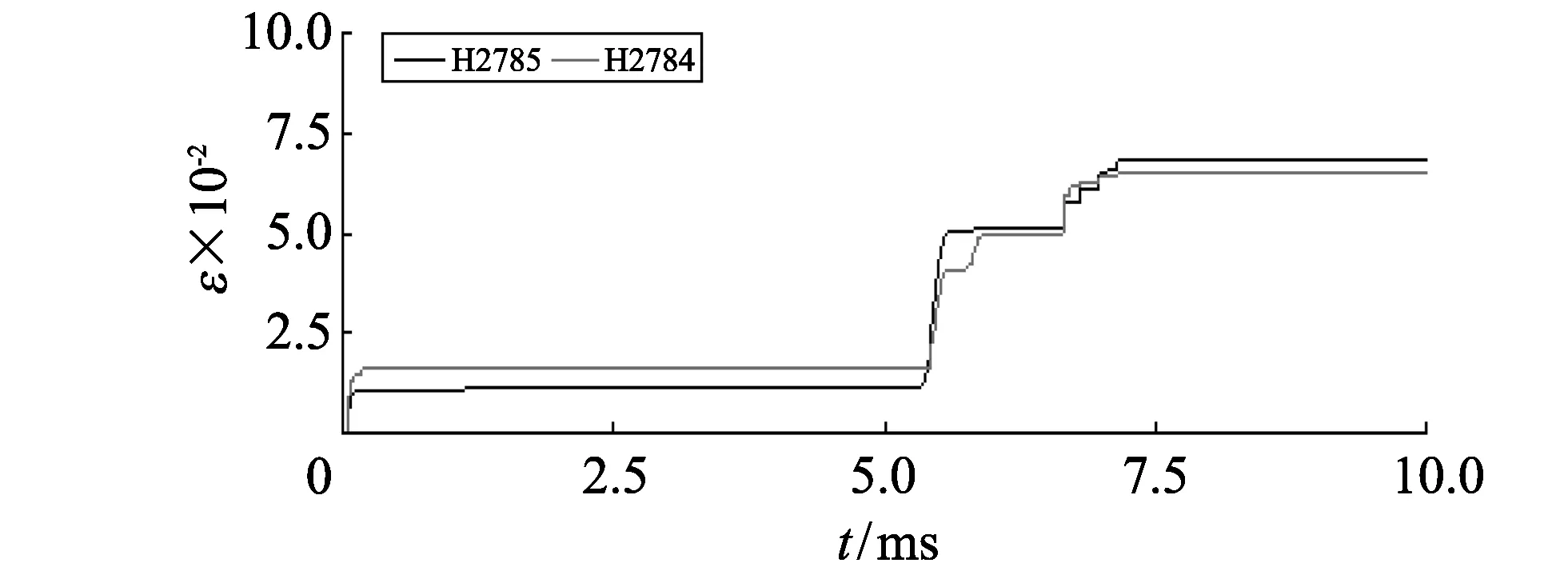

图 6 两处应力峰值均超过了电路板的屈服应力, 接着提取H2785和H2748单元的等效塑性应变随撞击时间的变化曲线, 如图 7 所示. 由等效应力变化曲线可知, 电路板在受到第一次应力峰值后, 产生的应变值为0.053 0, 在受到第二次应力峰值后, 电路板等效塑性应变达到了0.08, 此时已经几乎接近测试电路的失效应变0.11, 则可认为此种结构的弹载测试仪在无冲击损伤累积的前提下, 一次冲击寿命极限大约为65 000 g, 即可认为此种结构测试仪的抗冲击能力≤65 000 g.

图 6 极限冲击的电路板单元格等效应力曲线Fig.6 The equivalent stress curve of a cell in a circuit board

图 7 极限冲击的电路板单元格等效塑性应变曲线Fig.7 The equivalent plastic strain curve of a cell in a circuit board at maximum impact

4 测试仪重复使用累积损伤数值模拟

由上节仿真结果可知, 所设计的弹载测试仪在受到65 000 g冲击载荷时, 测试仪内部电路板等效塑性应变达到了0.95, 因此在65 000 g冲击载荷作用下只能使用1次, 若对模型施加小于 65 000 g 的冲击载荷, 弹载测试仪就可承受住多次冲击, 直至测试仪内部电路板的塑性应变达到0.11, 测试仪失效便不能再使用.

本节进行恒定载荷叠加冲击数值模拟, 仿真时可通过改变弹丸撞击混凝土靶的速度, 来改变冲击加速度峰值, 下面只列出多种不同冲击载荷作用下的一种情况时弹载测试仪内部电路的累积损伤, 但每种情况均提取电路板上所受应力最大的两个单元的累积应变曲线, 根据电路板累积应变的大小, 即可判断出弹载测试仪在相应冲击载荷作用下可以重复使用的次数.

弹丸以1 550 m/s的速度撞击低强度混凝土靶, 弹体撞击产生的加速度曲线如图 8 所示.

图 8 多次冲击的加速度曲线Fig.8 Shock acceleration curve at repeated impact

图 9 多次冲击的电路板等效塑性应变曲线Fig.9 Equivalent plastic strain curve of circuit board at repeated impact

加速度峰值为56 000 g, 此时测试仪内部电路板的最大塑性应变达到了0.080, 如图 9 所示. 此时若再给模型施加一个56 000 g的加速度冲击载荷, 弹载测试仪必定失效, 此时可认为弹载测试仪在等效56 000 g的冲击作用下可以使用1次.

5 测试仪寿命预测

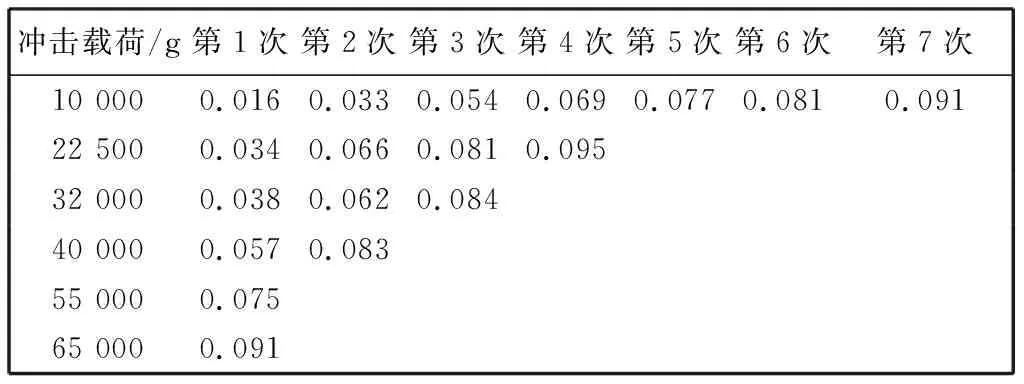

5.1 冲击响应结果汇总

根据以上的仿真结果, 将每次冲击完成后电路板等效最大塑性应变值进行汇总, 冲击累积应变值如表 1 所示.

表 1 恒定载荷冲击电路板累积应变Tab.1 Cumulative strain of constant load impact in circuit board

由以上累积等效塑性应变汇总表可知, 每次冲击后电路板最大塑性应变比前一次都有所增加, 表现为一定的累积作用, 并且在冲击次数较少情况下, 相同的冲击载荷, 第一次冲击对弹载测试仪内部电路板造成的损伤最大, 后续每次冲击产生的损伤较小且呈递减趋势. 对于不同初始损伤的两个弹载测试仪, 进行相同载荷冲击, 第二次冲击造成的损伤值也有所不同, 可简单认为弹载测试仪内部应力累积损伤为非线性叠加模式.

5.2 寿命预测直方图

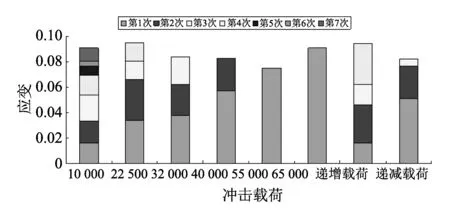

根据弹载测试仪电路板累积塑性应变汇总表绘制测试仪寿命预测直方图, 如图 10 所示.

图 10 弹载测试仪寿命预测直方图Fig.10 Life prediction histogram of missile-borne tester

图中用不同的颜色来区分弹载测试仪的冲击次数, 纵坐标的大小表示冲击对测试仪电路板造成的累积应变值. 假设测试仪电路板累积应变达到 0.1 测试仪失效, 由直方图可知测试仪在受到55 000 g冲击载荷后, 还可以承受一次10 000 g的冲击.

6 结 论

本文主要以冲击载荷作用下弹载测试仪使用寿命评估为背景, 提出一种基于应力累积损伤的弹载测试仪使用寿命评估方法, 仿真得出相关累积应变数据, 推测出测试仪在冲击载荷作用下使用寿命规律, 对弹载测试仪在冲击载荷作用下的失效机理进行了详细分析, 根据失效机理可以提出相应解决措施.

这种基于应力累积损伤的弹载测试仪寿命评估方法, 借助仿真软件对弹载测试仪在重复冲击载荷作用下内部累积损伤进行计算, 并根据测试电路板累积应变预测出测试仪的使用寿命, 对弹载测试仪在冲击载荷下的使用寿命进行评估, 为弹载测试仪的再次使用提供了直观可靠的指导信息.