外应力对AZ31镁合金晶粒长大和织构影响的相场模拟

2018-07-09王明涛金剑锋宗亚平

何 日,王明涛,金剑锋,宗亚平

外应力对AZ31镁合金晶粒长大和织构影响的相场模拟

何 日,王明涛,金剑锋,宗亚平

(东北大学 材料科学与工程学院 材料各向异性与织构教育部重点实验室,沈阳 110004)

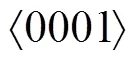

建立了一个模拟外应力作用下AZ31镁合金在高温退火过程中晶粒长大和织构演化的三维相场模型。通过3个欧拉角构成的欧拉空间表达晶体学取向,赋予有序化参数以晶体学取向的物理意义。由于镁合金晶体结构为密排六方结构,不同晶体学方向存在弹性各向异性,根据每个取向晶粒的(0001)面相对于外应力方向的角度旋转刚度矩阵,得到不同取向晶粒对应的刚度矩阵,从而计算出外应力对不同取向晶粒做的功。结果表明:将模拟结果与已有的实验结果进行了对比分析,织构模拟结果与实验观察到的织构相一致;外应力的增加会使晶粒长大速率加快,当外应力大于600 MPa时,可能会导致晶粒的异常长大;此外,当压应力大于400 MPa时,AZ31镁合金中会产生á0001ñ晶向平行于外应力方向的基面织构。

镁合金;相场法;外应力;晶粒长大;织构

镁合金具有密度低,比强度高,阻尼减震性强等优点,在3C数码产品,汽车和航空工业具有潜在的应用前景。然而,由于镁合金晶体结构为密排六方结构,在室温变形时独立的滑移系少[1−3],因此镁合金表现出较低的强度和较差的塑性,限制了其大规模应用。提升镁合金力学性能的方法之一就是优化其微观组织结构,比如控制晶粒尺寸,分布和织构等等[4−6]。镁合金在加工过程中极易产生强织构[7−8]。例如,热轧后的AZ31镁合金板材会形成á0001ñ晶向垂直于轧制表面的基面织构,并且随着变形量的增加,基面织构的强度不断增加;而热挤压后的棒状AZ31镁合金会形成(0001)面平行于挤压方向的纤维织构。织构的产生会导致材料力学性能的各向异性。室温下,镁合金单轴拉伸的力学各向异性主要取决于样品相对于拉伸轴的取向,即大多数晶粒轴相对于拉伸轴的角度。研究显示,对轧制所形成的基面织构板材进行压缩形变时,压缩轴与晶粒取向的轴平行时的屈服强度最高,而垂直时屈服强度最低[9]。由此可以看出,预测热变形过程中外应力对织构演化影响的重要性。

利用相场法模拟材料在外应力场作用下组织演化已日渐成熟。比如,WEN等[10]将线弹性理论引入到相场模型中,研究了Ti-Al-Nb合金中不同外应变对于2到相相变过程中析出相形貌的影响。GUO等[11]用相场模型研究了叠加外应力对Ni4Ti3颗粒长大的影响。最近,相场法在预测材料织构演化方面取得一定进展[12−14],KIM等[12]建立了包含各向异性微弹性的相场法,研究了在柱状晶结构的薄膜材料中微弹性对于晶粒长大和织构的影响。其模拟结果显示,双轴外应变会使铜柱状多晶薄膜产生á100ñ//ND方向的纤维织构。KAMACHALI等[13]通过计算不同取向晶粒在形变过程中产生不均匀的形变储能,用相场法研究了形变镁合金板材在等温退火时,形变储能对织构形成的影响。BHATTACHARYYA等[15]发展了结合晶体学塑性的相场法,研究了在弹性各向异性的多晶材料中塑性应变对晶界迁移的影响。卢艳丽等[14]用相场法研究了多晶材料中第二相颗粒对织构演化的影响,其模拟结果表明第二相颗粒的存在会使颗粒和基体之间产生弹性应变能,从而阻碍织构的形成。以上有关织构模拟的相场法模型中,采用各种不同方法表达晶粒的取向,但是均缺乏准确的物理含义。此外,目前普遍认为晶粒长大和织构形成主要是由于不均匀的塑性变形产生不均匀的形变储能造成的,所以关于弹性能对晶粒长大和织构形成影响的相关研究还未见报道。在本课题组的前期工作中,通过引入晶界作用域的概念,建立了在真实时空中,AZ31镁合金晶粒长大的相场模型[16−21]。

本文作者基于课题组前期工作,在系统总自由能中引入由外应力做功产生的弹性应变能项,同时,令每个有序化参数表达一个具体的晶粒取向,晶体学取向则通过三个欧拉角构成的欧拉空间表示,从而建立了外应力场下晶粒长大的相场法模型,研究AZ31镁合金在高温形变时弹性应变能对晶粒长大及织构形成的影响。本文作者以期从理论上解释外应力对晶粒长大和织构演化影响的机理,对于准确预测材料的晶粒尺寸与织构的特性具有重要的参考价值。

1 相场模型建立

相场法是一种基于热力学和动力学的模型。组织演变过程中任何瞬时微观组织结构都可以通过求解Ginzburg-Landau方程和Cahn-Hilliard扩散方程得到:

式中:为界面能动性系数;为扩散迁移率系数;为时间;为位置;η为有序化参数,在本模拟中代表晶粒的取向;(,)为成分场变量;为系统总自由能,系统总自由能可以用化学能ch和弹性能el的和表示:

其中,化学能ch在单相体系中的表达式为

式中:(,)为Al的成分;c为在特定温度下自由能−成分曲线上最低点位置的成分含量;、1、2为与系统自由能有关的常数;1和2为系数;1为η与η间耦合项系数。

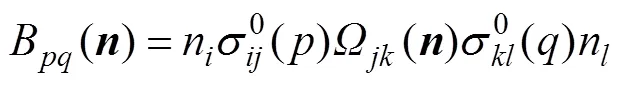

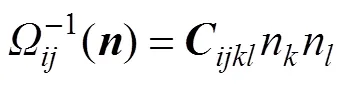

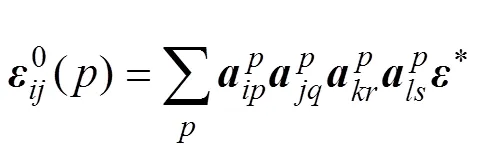

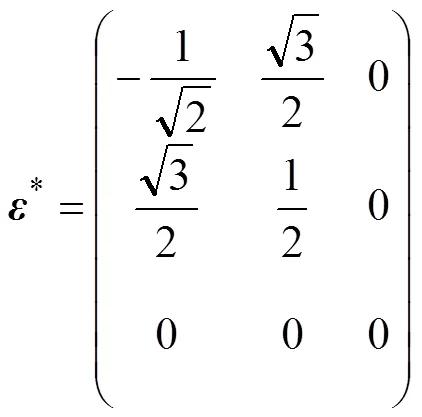

基于KHACHATURYAN提出的线弹性理论[22],均质各项异性系统的弹性能el可以用η(,)的函数表达:

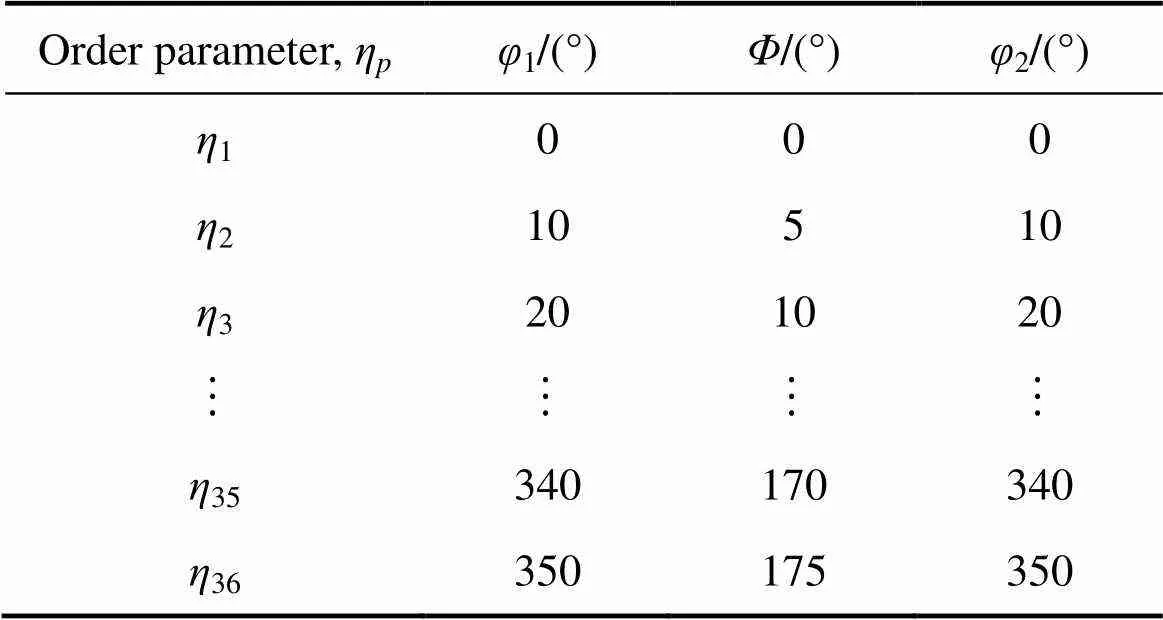

表1 晶体坐标系中有序化参数与欧拉角所表达取向的对应关系

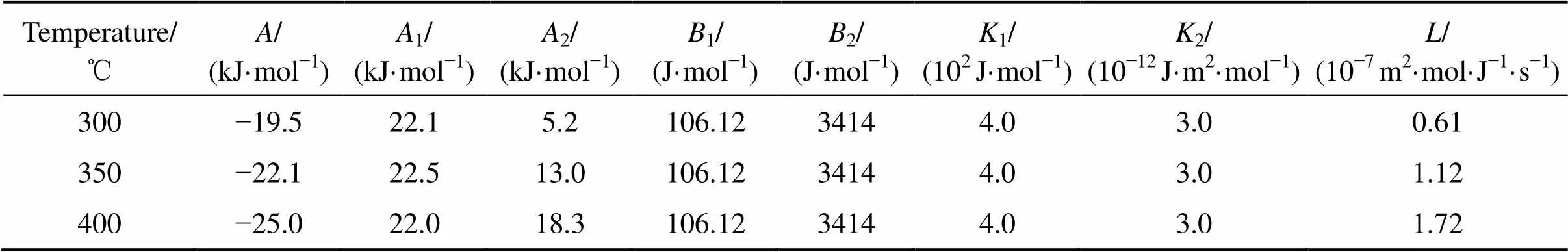

本工作研究了外应力对AZ31在高温下缓慢变形时的影响。由于形变温度足够高,在形变过程中位错通过攀移等方式泯灭,形变储能快速释放,故在本工作的模拟条件下,认为由外应力产生的形变储能影响较小。通过引入晶界作用域的概念,结合成分自由能曲线和实验数据,参考本课题组前期工作[17, 19, 21],合理选取各个温度下模型的参数,结果如表2所列。所有参数的选取,均基于以下的微观特征条件:晶界能为0.55 J/m2, 晶界处的Al成分偏析量为1.033,晶界作用域宽度为1.172 μm。为了更接近镁合金在高温下晶粒长大时的真实情况,本模型中将所有的晶界均假定为随机大角度晶界。

本模型选定2563个三维网格,单位网格尺寸为 0.297μm,时间步长为 0.2 s。为最大限度减少晶粒长大动力学的边界效应,系统的边界条件采用周期性边界条件。本模拟中初始组织设定为给定的平均晶粒尺寸为11 μm的组织,晶粒取向为随机分布。晶粒内部的初始Al成分为0.03,其他位置的成分为0.031,以表示晶界处成分场的偏析。本模型用CHEN等[24]提出的半隐式傅里叶谱方法求解方程(1)和(2)。

2 结果与讨论

外应力加载方向的不同,会影响单个晶粒形态的演变。但由于本模型的整个模拟系统由大量随机取向的晶粒组成,外应力方向对于这种随机取向晶粒的系统表现为各向同性。因此,本模拟中外应力的方向可以取任意方向,为了方便表达,将应力类型选定为平行于坐标系的轴方向的单轴压应力。图1所示为相场法模拟400 ℃退火时,具有相同初始组织的AZ31镁合金,分别在无外应力和400 MPa外应力条件下,晶粒形态的演变过程。从图1中可以看出,无外应力时,在晶粒长大过程中,晶粒为大小均匀的等轴晶,且始终保持相对比较细小;当加载单轴压应力后,比较同一时刻下的组织,晶粒变得更为粗大,这表明外应力会使晶粒的长大速率增加。

为了定量地研究外应力对晶粒长大的影响,本工作通过统计模拟系统内每个晶粒的体积,计算出平均晶粒尺寸,得到不同外应力值条件下的晶粒长大曲线,结果如图2所示。从图2中可以看出,随着外应力增大,晶粒长大速率随之增加。退火100 min时,无外应力时平均晶粒尺寸为26.5 μm,外应力为200 MPa时平均晶粒尺寸为32.2 μm,增加了21.5%。当外应力从200 MPa增加到400 MPa,平均晶粒尺寸增加10.8%。当外应力大于400 MPa之后,继续增加外应力,其对晶粒长大的影响程度随之变小。KIM等[12]在研究不同外应变对柱状多晶铜晶粒长大影响的模拟研究中也得出相似结论:晶粒长大速率正比于外应变。

表2 不同温度下模型的参数取值

图1 在无外应力下和400 MPa外应力条件下AZ31镁合金在400 ℃退火时晶粒长大过程组织图

图3所示为在不同外应力下,AZ31镁合金晶粒在退火100 min时晶粒尺寸的分布图。从图3中可以看出,无外应力时,晶粒尺寸分布集中在尺寸为10~ 20 μm的区域,说明此时尺寸分布较为均匀;随着外应力的增加,晶粒尺寸分布的峰向右移动并且逐渐消失。当外应力从0增加到200 MPa后,小尺寸晶粒(≤20 μm)数量急剧减少,大尺寸晶粒(≥50 μm)数量增加;然而随着外应力继续从600 MPa增加到1200 MPa,小尺寸晶粒数量几乎不变而大尺寸晶粒数量增加。值得注意的是,当外应力大于600 MPa时,出现了少量超大尺寸的晶粒,这说明此时外应力可能会导致晶粒的异常长大。

图2 不同外应力值作用下AZ31镁合金在400℃退火时平均晶粒尺寸随退火时间变化的模拟结果

图3 不同外应力大小下AZ31镁合金在退火100 min时的晶粒尺寸分布

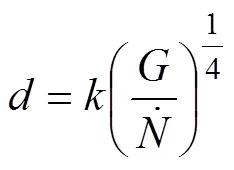

式中:k为只与晶粒长大时间有关的常数。由于本模型为给定初始组织,模型参数中不涉及形核率,故认为不同外应力下再结晶形核率均为0.010/(μm2·min)。不同外应力下的G可以通过图4中的模拟曲线得到。根据Johnson-Mehl动力学公式的描述,本模拟中任意时刻下的常数k可以通过图4中无外应力时的晶粒长大曲线计算得到。由于模型假定不同外应力下形核率相同,而G随着外应力的增大而增加,根据公式可知,晶粒尺寸随外应力增加而越大。然而实验数据呈现出相反的结论,即外应力越大晶粒尺寸越小。SAINTOYANT等[28]的研究指出,在锆合金中,外应力会使再结晶形核率明显加大,并且随着应力的增加,再结晶之后的晶粒更加细小。因此,本工作中将 200 MPa和400 MPa下的形核率分别修订为0.049和0.101/(μm2·min),然后将修订后的形核率代入Johnson-Mehl公式,重新计算外应力为200 MPa和400 MPa时的晶粒长大曲线,结果如图4中曲线4和5所示。修订后的模拟曲线与实验数据符合得较好。由此可见,外应力不仅加快晶粒长大速率,同时可能还增加了再结晶过程中的形核率,而形核率增加可能对于晶粒尺寸的影响更为巨大。这也就解释了为什么模拟结果显示外应力会使晶粒尺寸增加而实验数据却呈现出相反的规律。

图5 AZ31镁合金模拟织构的二维截面图与实验观察到织构图的比较

图6 AZ31镁合金晶粒长大过程中织构演化

3 结论

1) 建立了一个模拟外应力作用下AZ31镁合金在高温退火过程中晶粒长大和织构演化的三维相场模型。模型定义不同取向晶粒所对应的刚度矩阵,计算出弹性应力对不同取向晶粒做的功。将模拟结果结合实验结果进行了讨论,模拟的织构与实验观察结果吻合较好。

2) 模拟研究发现,外应力的增加会加速晶粒长大,当外应力大于600 MPa时,会发生晶粒的异常长大。

[1] 刘 庆. 镁合金塑性变形机理研究进展[J]. 金属学报, 2010, 46(11): 1458−1472. LIU Qing. Research progress on plastic deformation mechanism of Mg alloys[J]. Acta Metallurgica Sinica, 2010, 46(11): 1458−1472.

[2] AGNEW S R, DUYGULU Ö. Plastic anisotropy and the role of non-basal slip in magnesium alloy AZ31B[J]. International Journal Of Plasticity, 2005, 21(6): 1161−1193.

[3] ZHANG J, JOSHI S P. Phenomenological crystal plasticity modeling and detailed micromechanical investigations of pure magnesium[J]. Journal of The Mechanics and Physics of Solids, 2012, 60(5): 945−972.

[4] 胡水平, 王哲. 织构和晶粒尺寸对AZ31镁合金薄板成形性能的影响[J]. 中国有色金属学报, 2012, 22(9): 2424−2429. HU Shui-ping, WANG Zhe. Effects of texture and grain size on press formability of AZ31 magnesium alloy sheets[J]. The Chinese Joumal of Nonferrous Metals, 2012, 22(9): 2424−2429.

[5] KIM W J, LEE Y G. High-strength Mg-Al-Ca alloy with ultrafine grain size sensitive to strain rate[J]. Materials Science and Engineering A, 2011, 528(4/5): 2062−2066.

[6] KOUADRI-HENNI A, BARRALLIER L. Mechanical properties, microstructure and crystallographic texture of magnesium AZ91-D alloy welded by friction stir welding (FSW)[J]. Metallurgical and Materials Transactions A, 2014, 45(11): 4983−4996.

[7] SUWAS S, RAY R K, Crystallographic texture of materials[M]. London: Springer, 2014: 128−133.

[8] 刘 筱, 娄 燕, 李落星, 朱必武, 何凤亿. AZ31镁合金热压缩过程中晶粒取向和织构的演变[J]. 中国有色金属学报, 2012, 22(8): 2141−2147. LIU Xiao, LOU Yan, LI Luo-xing, ZHU Bi-wu, HE Feng-yi. Grain orientation and texture evolution of AZ31 magnesium alloy during hot compression[J]. The Chinese Joumal of Nonferrous Metals, 2012, 22(8): 2141−2147.

[9] 唐伟琴, 张少睿, 范晓慧, 李大永, 彭颖红. AZ31镁合金的织构对其力学性能的影响[J]. 中国有色金属学报, 2010, 20(3): 371−377. TANG Wei-qin, ZHANG Shao-rui, FAN Xiao-hui, LI Da-yong, PENG Ying-hong. Texture and its effect on mechanical properties of AZ31 magnesium alloy[J]. The Chinese Joumal of Nonferrous Metals, 2010, 20(3): 371−377.

[10] WEN Y H, WANG Y Z, CHEN L Q. Influence of an applied strain field on microstructural evolution during the2→-phase transformation in Ti-Al-Nb system[J]. Acta Materialia, 2001, 49(1): 13−20.

[11] GUO W, STEINBACH I, SOMSEN C, EGGELER G. On the effect of superimposed external stresses on the nucleation and growth of Ni4Ti3particles: A parametric phase field study[J]. Acta Materialia, 2011, 59(8): 3287−3296.

[12] KIM D U, CHA P R, KIM S G, KIM W T, CHO J, HAN H-N, LEE H-J, KIM J. Effect of micro-elasticity on grain growth and texture evolution: A phase field grain growth simulation[J]. Computational Materials Science, 2012, 56: 58−68.

[13] DARVISHI KAMACHALI R, KIM S J, STEINBACH I. Texture evolution in deformed AZ31 magnesium sheets: Experiments and phase-field study[J]. Computational Materials Science, 2015, 104: 193−199.

[14] LU Yan-Li, ZHANG Liu-Chao, ZHOU Ying-Ying, CHEN Zheng. Phase-field study of the second phase particle effect on texture evolution of polycrystalline material[J]. Chinese Physics B, 2014, 23(6): 639−643.

[15] BHATTACHARYYA B, HEO T W, CHANG K, CHEN L Q. A phase-field model of stress effect on grain boundary migration[J]. Modelling and Simulation in Materials Science and Engineering, 2011, 19(3): 035002.

[16] 王明涛, 宗亚平, 王 刚. 相场法模拟AZ31镁合金再结晶晶粒长大[J]. 中国有色金属学报, 2009, 19(9): 1555−1562. WANG Ming-tao, ZONG Ya-ping, WANG Gang. Simulation of grain growth of AZ31Mg alloy during recrystallization by phase field model[J]. The Chinese Joumal of Nonferrous Metals, 2009, 19(9): 1555−1562.

[17] HE Ri, WANG Ming-tao, ZHANG Xiang-gang, ZONG Ya-ping. Influence of second-phase particles on grain growth in AZ31 magnesium alloy during equal channel angular pressing by phase field simulation[J]. Modelling and Simulation in Materials Science and Engineering, 2016, 24(5): 055017.

[18] WU Yan, ZONG Ya-ping, ZHANG Xiang-gang, WANG Ming-tao. Grain growth in multiple scales of polycrystalline AZ31 magnesium alloy by phase-field simulation[J]. Metallurgical and Materials Transactions A, 2012, 44(3): 1599−1610.

[19] WANG Ming-tao, ZONG Ya-ping, Wang Gang. Grain growth in AZ31 Mg alloy during recrystallization at different temperatures by phase field simulation[J]. Computational Materials Science, 2009, 45(2): 217−222.

[20] 张宪刚, 宗亚平, 王明涛, 吴 艳. 晶粒生长演变相场法模拟界面表达的物理模型[J]. 物理学报, 2011, 60(6): 755−763.ZHANG Xiang-gang, ZONG Ya-ping, WANG Ming-tao, WU Yan. A physical model to express grain boundaries in grain growth simulation by phase-field method[J]. Acta Physica Sinica, 2011, 60(6): 755−763.

[21] 吴 艳, 宗亚平, 张宪刚. 纳米晶AZ31镁合金显微组织演变的相场法模拟研究[J]. 金属学报, 2013, 49(7): 789−796. WU Yan, ZONG Ya-ping, ZHANG Xiang-gang, Microstructure evolution of nanocrys-talline AZ31 magnesium alloy by phase field simulation[J]. 2013, 49(7): 789−796.

[22] KHACHATURYAN A G. Theory of structure transformation in solids[J]. New York: John Wiley & Sons, 1983, 198−212.

[23] GANESHAN S, SHANG S L, WANG Y, LIU Z K. Effect of alloying elements on the elastic properties of Mg from first-principles calculations[J]. Acta Materialia, 2009, 57(13): 3876−3884.

[24] CHEN L Q, SHEN J. Applications of semi-implicit Fourier-spectral method to phase field equations[J]. Computer Physics Communications, 1998, 108(2): 147−158.

[25] 刘饶川, 汪凌云, 辜蕾钢, 黄光胜. AZ31B镁合金板材退火工艺及晶粒尺寸模型的研究[J]. 轻合金加工技术, 2004, 32(2): 22−25.LIU Rao-chuan, WANG Ling-yun, GU Lei-gang, HUANG Guang-sheng. Study on annealing technique for wrought magnesium alloy plate and modeling research on the changing law of its grain size[J]. Forming Technology of Light Metals, 2004, 32(2): 22−25.

[26] ZHANG X P, CASTAGNE S, LUO X F, GU C F. Effects of extrusion ratio on the ratcheting behavior of extruded AZ31B magnesium alloy under asymmetrical uniaxial cyclic loading[J]. Materials Science and Engineering A, 2011, 528(3): 838−845.

[27] JOHNSON W A, MEHL R F. Reaction kinetics in processes of nucleation and growth (Reprinted from transactions of the American Institute of Mining & Metallurgical Engineers, vol 135, pg 416, 1939)[J]. Metallurgical & Materials Transactions A, 2010, 41(11): 2713−2775.

[28] SAINTOYANT L, LEGRAS L, BR CHET Y. Effect of an applied stress on the recrystallization mechanisms of a zirconium alloy[J]. Scripta Materialia, 2011, 64(5): 418−421.

[29] DUDAMELL N V, ULACIA I, G LVEZ F, YI S, BOHLEN J, LETZIG D, HURTADO I, P REZ-PRADO M T. Influence of texture on the recrystallization mechanisms in an AZ31 Mg sheet alloy at dynamic rates[J]. Materials Science and Engineering A, 2012, 532: 528−535.

Effect of applied stress on grain growth and texture in AZ31 magnesium alloy by phase-field simulation

HE Ri, WANG Ming-tao, JIN Jian-feng, ZONG Ya-ping

(Key Laboratory for Anisotropy and Texture of Materials, Ministry of Education, School of Materials and Engineering, Northeastern University, Shenyang 110089, China)

A 3D phase-field model was established to investigate the effect of applied stress on grain growth and texture evolution in AZ31 magnesium alloy at elevated temperatures. The order parameters were given a physical meaning of lattice orientation of grains represented by three angles in spatial coordinates. The stiffness tensor for different grains was suggested different because of elastic anisotropy of the magnesium lattice by transforming the standard stiffness tensor with different degrees of the (0001) plane angle with respect to the direction of applied stress so that different grains contributed different amounts of work under applied stress. The results reveal that the simulation results are explained using the limited existing experimental data, and the texture results are in good agreement with the experimental observation. The grain-growth rate increases with the applied stress, which may lead to abnormal grain growth when the stress is greater than 600 MPa. Moreover, the applied stress will also result in an intensive texture of theá0001ñaxis parallel to the direction of compressive stress when the applied stress is greater than 400 MPa.

magnesium alloy; phase-field simulation; applied stress; grain growth; texture

Project(2016YFB0701204) supported by the National Key Research Development Program of China; Projects(U1302272, 51571055) supported by the National Natural Science Foundation of China

2017-04-18;

2017-07-10

ZONG Ya-ping; Tel: +86-24-83681311; E-mail: ypzong@mail.neu.edu.cn

国家重点研发计划资助项目(2016YFB0701204);国家自然科学基金资助项目(U1302272,51571055)

2017-04-18;

2017-07-10

宗亚平,教授,博士;电话:024-83681311;E-mail: ypzong@mail.neu.edu.cn

10.19476/j.ysxb.1004.0609.2018.06.01

1004-0609(2018)-06-1083-09

TG146.2

A

(编辑 何学锋)