大吨位旋挖钻机的研发与创新

2018-07-07梁守军

陈 曦,梁守军

(北京中车重工机械有限公司,北京 102200)

自2009年起,中车北京重工相继自主研发成功TR500、TR550、TR580大吨位旋挖钻机,填补了国内大吨位旋挖钻机市场的空白。该类型大吨位旋挖钻机整体集成了CAT390D可扩展式底盘和上车全套设备,液压与传动系统采用力士乐马达与布雷维尼减速机,采用先进的负载反馈技术可使流量按需分配至系统各工作装置,实现不同工况的最佳匹配,最大程度的节省了发动机功率,降低了油耗。

结构方面进行了创新与突破,采用中置主卷扬、卷扬加压、箱型截面钢板焊接式下桅杆、桁架式上桅杆、桁架式吊锚架、可变配重结构,轴式转盘结构,减轻整机的重量,保证整体的可靠性及结构的安全性。关键结构件均采用细晶粒高强度钢板制造,强度高、刚度好、重量轻,并结合有限元静态及屈曲分析结果进行优化设计,使得结构更加合理。采用先进的焊接技术,使得大吨位钻机轻量化成为可能。

着重总结中车北京重工在500kN·m以上大吨位旋挖钻机的研发成果以及解决的关键性技术难题。

1 大吨位旋挖钻机的结构创新

1.1 主卷扬双减速机4马达中置结构

(1)传统主卷扬结构及其缺陷。

大型旋挖钻机主卷扬结构一般置于机体的后部,在车体配重与发动机液压油箱部分之间的位置,即主卷扬后置,为双减速机双马达结构形式。

采用主卷扬后置结构时,桅杆上部受力较大,重心向后偏移,会降低旋挖钻机运行的稳定性和安全性。双减速机双马达方式,对马达驱动力也要求相对较大,一对一的安装形式从减速机的着力点来讲相对单一,使减速机受力平衡不够优良,且马达的成本也相对较高。

(2)新型主卷扬结构及其优势。

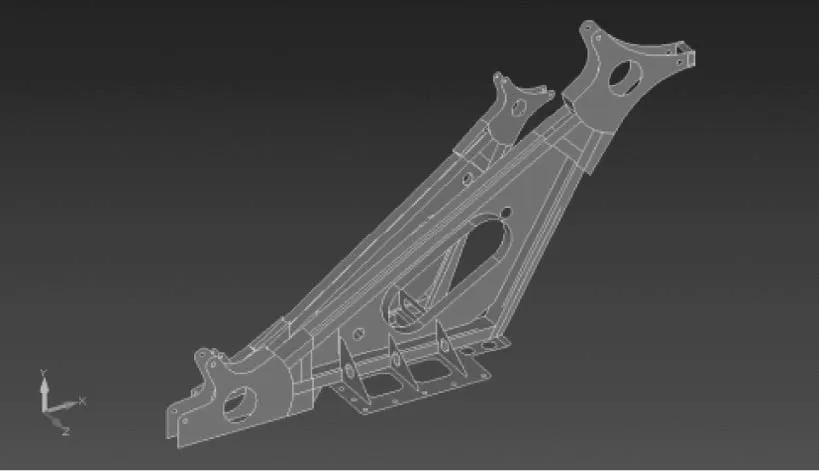

中车大吨位旋挖钻机主卷扬中置双减速机4马达结构(见图1、图2),使桅杆油缸与整机构成的三角形结构的纵向竖直面的中心点与主卷扬重心、桅杆的几何中心点位于同一个平面上,实现主卷扬结构的中置结构形式。

该主卷扬结构的优点:①主卷扬结构中置使得整机的结构紧凑,提高了整机的安全稳定性;②主卷扬结构中采用双减速机4马达的结构形式,使整机获得了超大输出扭矩,从而获得所需的提升力;③双减速机4马达的安装布置与鼓型齿轮组合相结合的结构形式使传动过程更加平稳,延长了减速机的使用寿命,降低了生产维护成本;④采用单层螺旋线式主卷扬筒,从根本上解决了钢丝绳的压绳、咬绳现象。

图2 双减速机4马达结构形式

1.2 桁架式吊锚架结构

吊锚架在旋挖钻机桅杆的顶部,结构件的设计既要满足强度、刚度和稳定性的要求,重量又要尽可能的小,实现整机的轻量化。

(1)传统吊锚架的结构。

传统吊锚架一般为板式结构,滑轮架是整个吊锚架中的支撑部件,为滑轮提供支撑。对于大型旋挖钻机,2大滑轮的中心尺寸越大,大滑轮支撑板的尺寸也越大,钢板厚度越大,整个吊锚架的重量就越大,对整车的稳定性越不利。

(2)新型吊锚架的结构。

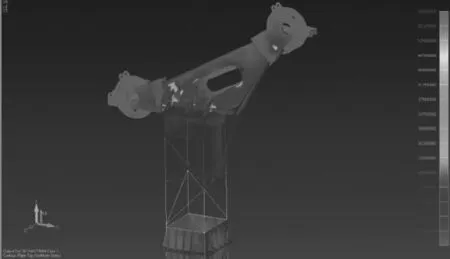

为了减小大型旋挖钻机吊锚架的重量,使整车的稳定性更好,拟采用桁架式吊锚架(已申请国家专利),见图3。桁架式吊锚架的结构主要包括滑轮架、大小滑轮组成、大小滑轮导绳管,重量减轻20%。

针对桁架式吊锚架进行有限元静态及屈曲分析,吊锚架经过抽取中面处理和创建直线之后的几何模型,如图4所示;采用梁、4节点和3节点的板壳和刚性单元建立吊锚架有限元模型,如图5所示,其中梁单元159个,板单元51305个,刚性单元32个。

图3 桁架式吊锚架示意图

图4 吊锚架中面模型

图5 吊锚架有限元网格

提取吊锚架等效应力分布情况见图6,吊锚架最大应力值为381.45MPa,发生在前端主滑轮与法兰连接螺栓孔处,且前后端主滑轮与法兰连接处的应力相对其他部位较大,分布在260~280MPa之间。

(3)实施效果。

在滑轮中心尺寸一样的情况下,桁架式吊锚架能够有效地减小重量,对整车的稳定性和轻量化起到了积极的作用。

图6 吊锚架等效应力分布情况

1.3 新型轴式转盘结构

(1)目前大型旋挖钻机常用转盘结构分析。

常用的转盘结构有2种:直立板转盘和弯立板转盘结构。应用到大型旋挖钻机时,前者结构上的局限性使得旋挖钻机无法实现桅杆的前倾装配或需增加立板长度;后者可实现桅杆的前倾装配,但由于立板弯曲,产生应力集中。

(2)新型轴式转盘结构。

轴式转盘结构可分为2大部分,转盘体部分、转盘桅杆上相应结构,如图7所示。

图7 轴式转盘示意图

(3)承载方式分析。

根据轴式转盘的有限元分析(如图8所示),其承载能力得到了很大的提升,避免了弯立板在弯曲部位的应力集中,降低了附加载荷;调整动臂轴套在转盘上的位置,使桅杆可实现前倾装配,增强了整车的稳定性。

图8 轴式转盘有限元分析应力云图

(4)实施效果。

新型轴式转盘结构满足了使用功能,并且使得大吨位旋挖钻机的结构更加优化,性能更加稳定,安全性更高。

2 大型旋挖钻机模拟仿真分析

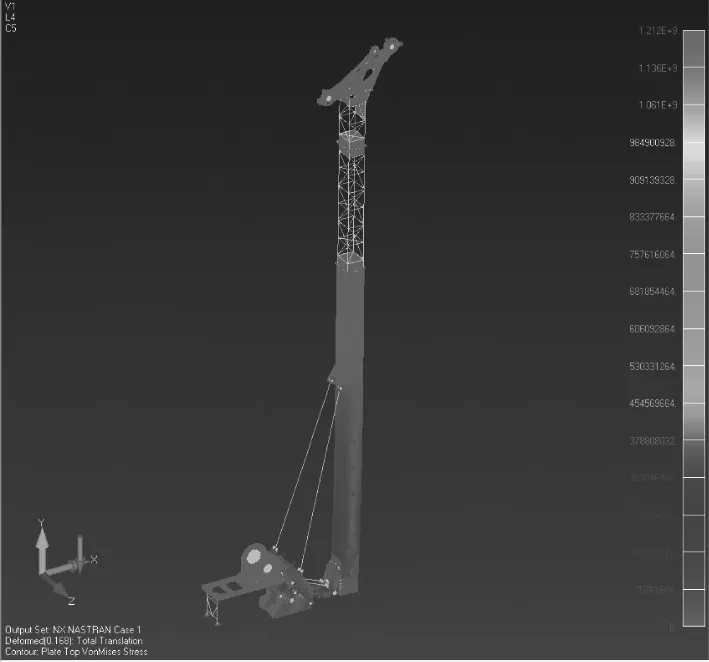

采用NASTRAN软件对局部结构及整机进行有限元静态及屈曲分析,对整机进行4种危险工况的有限元静态及屈曲分析,工况分别为:主卷扬提升、加压钻进、起拔和起桅。

2.1 提升工况分析

(1)边界条件。

支架、主卷扬桁架底部固定约束。

(2)载荷。

自重+风载+吊锚架,主滑轮座2端沿绳的方向施加最大提升力510kN。

①风载计算。

非桁架长臂动力头处载荷:自重+风载;其他部分:自重+风载。

②桁架段长臂。

按照设计规范,风载计算公式

Pw—— 作用在钻机桁架段的风载荷,N;

C—— 风力系数,查起重机规范,按照圆管结构计算,取C=1.3;

Kh—— 风压高度变化系数,查起重机规范,工作状态Kh=1;

q——计算风压,N/m2。

计算风载为:1.3×480×5.86=3656N。

将风载力按照线载荷均布施加到桁架上,根据挡风面桁架长度和节点分布,作用在挡风面桁架的节点集中力为4N。

③非桁架段长臂。

按计算风压施加均布载荷480N/m2,迎风面施加均布风载,背风面不用施加。顶部绳索挂架,做动筒,底部转台和连接部分风载忽略。

(3)提升工况应力分析。

最大应力发生在吊锚架区域,为部分集中应力区域,达到500MPa,如图9所示,由于模型处理中消除了设计时消除集中应力倒角的几何以及载荷和边界条件处理等因素造成了此应力集中现象,但绝大部分区域的应力都分布在200~500MPa之间,不影响整体效应对局部结构的影响。

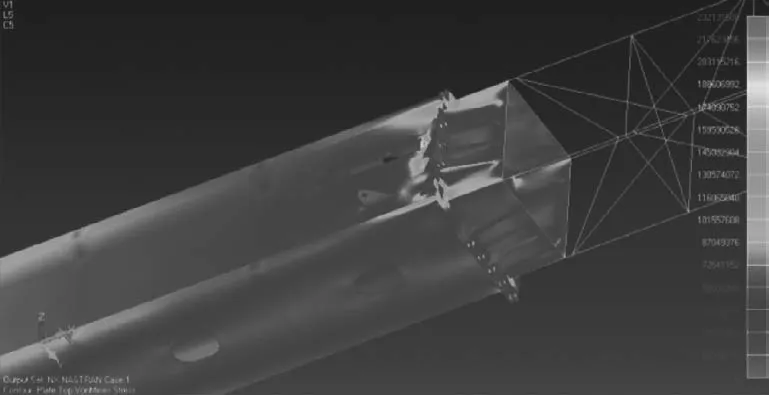

提取下桅杆局部应力云图,如图10和11所示,最大应力值为324.063MPa,发生在下桅杆前板与中桁架法兰连接的支撑板部位。

提取底座桁架、大三角支撑和动臂子装配体应力云图,如图12所示,最大应力为564.2MPa,发生在变幅油缸支座与动臂上盖板连接处,大部分区域应力分布在150MPa左右。

图9 整车等效应力分布情况

图10 下桅杆等效应力分布情况

图11 下桅杆法兰连接等效应力分布情况

图12 底座桁架等效应力分布情况

提取上桁架和吊锚架应力云图,如图13所示,截取600MPa云图显示上桁架和吊锚架应力云图发现,发生此应力的区域在吊锚架与法兰连接以及支撑架与上桁架支撑板连接处,其他区域应力分布在200MPa左右。

图13 上桁架和吊锚架等效应力分布情况

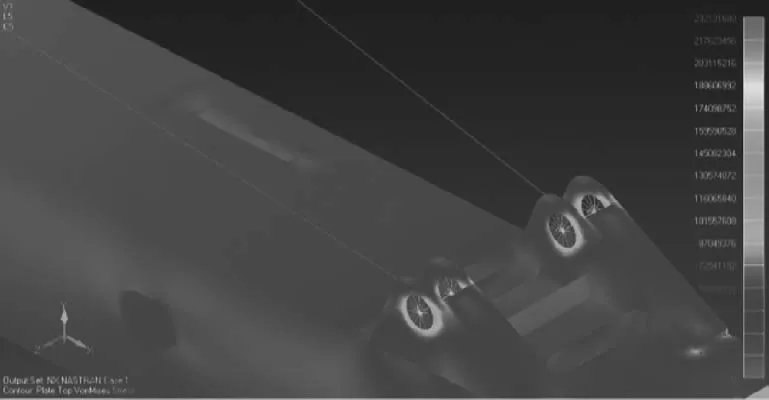

2.2 加压钻进工况分析

(1)边界条件。

支架、桁架底部固定约束。

(2)载荷。

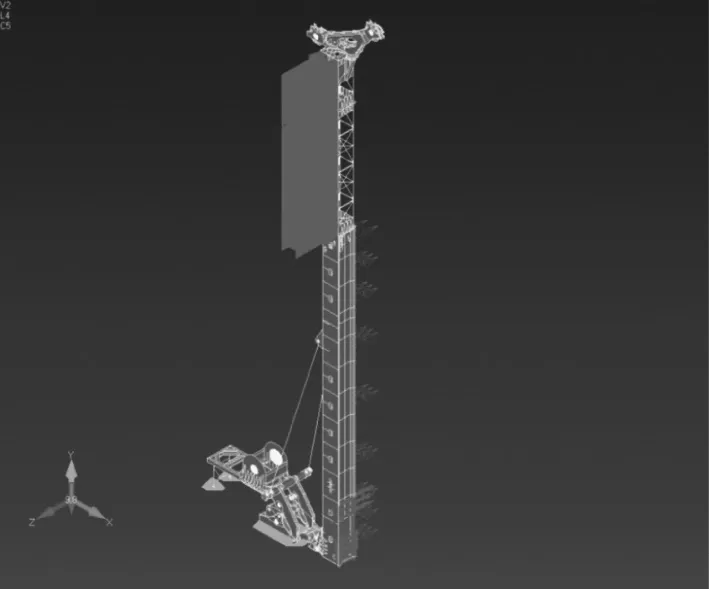

自重+风载+桅杆下部对应动力头的位置施加最大加压力300kN+等效弯矩660kN·m+最大扭矩470kN·m,如图14所示。

(3)加压钻进时应力分析。

提取加压钻进工况板等效应力云图,如图15所示,加压钻进工况时板最大等效应力达到400MPa,在变幅油缸支座与动臂上盖板连接的几个点上,其他区域应力分布在200MPa左右。

图14 整车承载和边界条件

图15 整车等效应力分布情况

截取500MPa应力区域值段来查看整车应力分布情况,大三角支撑主要承受加压钻进工况应力分布,分布区域在300MPa左右,如图16和图17所示。

截取200MPa应力区域值段来查看下桅杆、上下桁架和吊锚架应力云图,如图18和图19所示,下桅杆、上下桁架和吊锚架应力都较小,在70MPa左右。

图16 整车等效应力500MPa以下情况(后)

图17 整车等效应力500MPa以下情况(前)

图18 中桅杆等效应力分布情况

图19 上桅杆等效应力分布情况

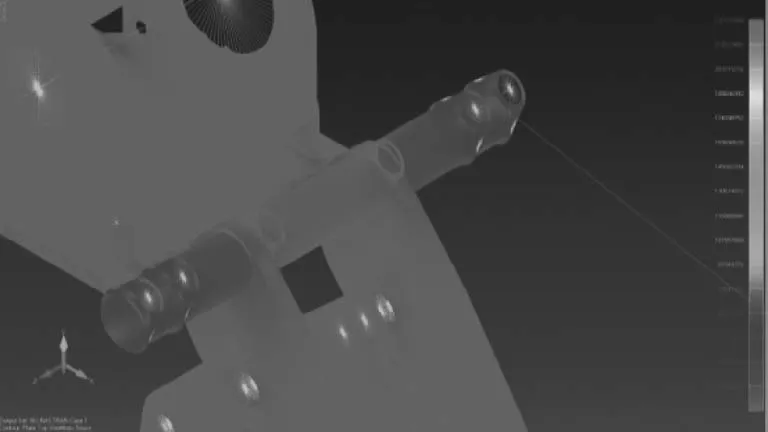

2.3 起桅工况分析

(1)起桅有限元模型。

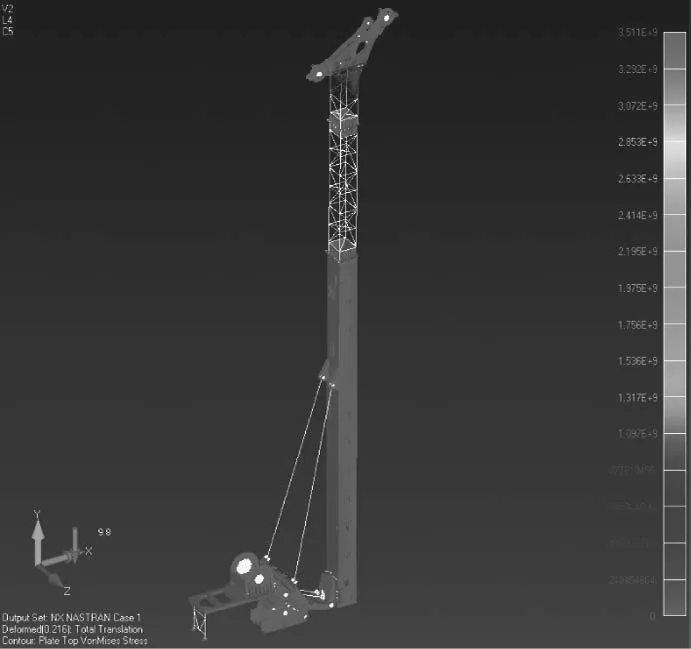

将吊锚架、上下桁架、下桅杆和转盘有限元模型组绕着动臂转轴旋转86.55°,即旋挖钻机起桅时最危险工况下的模型,重新建立桅杆油缸一维有限元模型,搭建起桅工况整车模型,如图20所示。

图20 起桅时整车约束情况

(2)起桅工况边界条件。

支架、主卷扬桁架底部固定约束,油缸与下桅杆铰点固定。

(3)起桅工况载荷。

自重(忽略风载)。

(4)起桅时板的等效应力分析。

提取整车板的等效应力云图。如图21和图22所示,整车在起桅时产生的最大等效应力为232.13MPa,发生在下桅杆与中桁架法兰连接的加强筋板处。

图21 整车等效应力分布情况

图22 下桅杆与中桁架连接等效应力分布情况

提取桅杆油缸支座的等效应力结果,如图23和图24所示,桅杆油缸支座的等效应力值在110MPa左右。

图23 油缸大臂支座等效应力分布情况

3 结束语

主要对提升、加压钻进和起桅3种较危险工况进行了有限元分析,从分析结果得到以下结论:

图24 桅杆支座等效应力分布情况

(1)510kN提升工况时,吊锚架右滑轮提升力臂较大,整车产生较大了X向位移,达到了0.21m。吊锚架与法兰连接筋板产生较大的应力,最大应力为500MPa,发生此应力的区域在吊锚架与法兰连接以及支撑架与上桁架支撑板连接处。吊锚架局部分析后,确定其强度满足要求。

(2)加压钻进工况整体最大位移为0.168m,最大分布在X向上,X向最大位移为0.165m。加压钻进时整车及各部分应力值较小,多分布在300MPa以下。

(3)起拔工况整体最大位移为0.0378m,最大分布在Z向上,Z向最大位移为0.0116m。起拔时整车及各部分应力值较小,多分布在200MPa以下。

(4)起桅时整车产生的最大整体位移为0.148m,由于重力作用最大位移发生在吊锚架主滑轮处。整车在起桅时产生的最大等效应力为232.13MPa,发生在下桅杆与中桁架法兰连接的加强筋板处。

(5)对整车3种工况分析结果进行比较,整车在提升时产生的整体应力分布值较大,其中动臂、吊锚架和吊锚架与上桁架之间的法兰连接部分产生的应力较大,进行局部分析后,确定其强度满足要求。

[1] 黄志文. 大型旋挖钻机设计中几个问题的讨论[J]. 建筑机械,2010,(8):60-62,65.

[2] 张启君. 国内外旋挖钻机发展现状与结构特点分析[J]. 建筑机械设计与管理,2006,(4):59-62.