电牵引采煤机电控系统的研究与改进

2018-07-06刘福平

刘福平

(山西焦煤西山煤电公司官地矿综安区, 山西 太原 030022)

引言

采用更高自动化的采煤机械设备可以解放工作危险性大、工作量大的井下作业人员,实现井下无人开采,保障煤矿的安全生产,同时集成传感检测技术运用到煤矿生产中,保障煤矿设备的可靠运行,保证煤矿的连续正常生产[1]。因此,提高采煤机控制系统的自动化水平是目前采煤作业的的必然趋势。

1 电牵引采煤机控制系统现状

目前,采煤机控制系统的核心控制器主要是可编程控制器(PLC)和数字信号处理器(DSP)两种。目前,国内煤矿矿井中运行的采煤机的控制部分基本上都是以PLC为主。但是以PLC为基础的控制系统在实现通信时需另外增加通信模块,且通讯速度无法实现高速的实时性要求,同时在编制控制算法上存在一定的难度,不能很好地满足对设备运行状态的实时监测功能要求和采煤生产自动化的需求。DSP的外设功能比较强大,具有很好的扩展性,能够满足不同的功能需求,同时还具备设备运行状态监测与实时通信的远程监控功能。另外,DSP最突出的一块是其具有非常强大的的信息处理模块,能够对很复杂的算法进行高速运算处理[2]。

有关于采煤机控制方面的研究,在目前的国内外科研院所及企业方面的科研人员一直尝试着各种努力,尤其是自动化控制方面,以减少人员作业或无人作业为目标,对其进行理论和实践方面的多次探究和探索。针对采煤机控制方面的运行状态信息的实时采集、传递和远控,需要研制出更高自动化水平的电牵引采煤机控制系统,以满足煤矿采煤工作面的自动化需求[3]。

2 电牵引采煤机控制系统需求分析

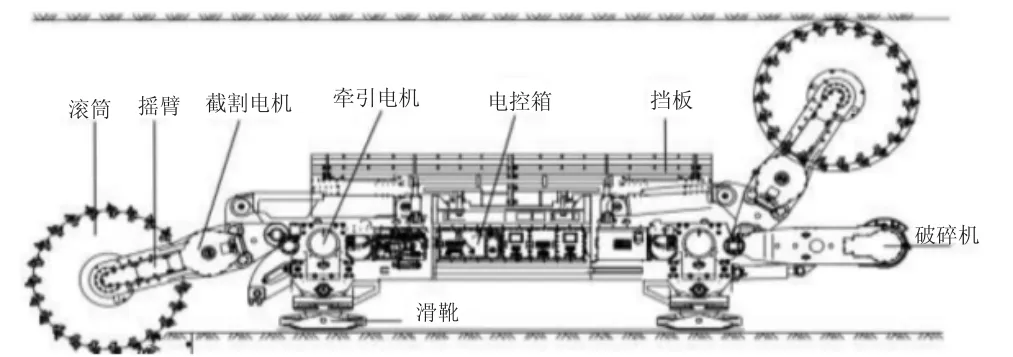

目前,煤矿主要是以滚筒式电牵引采煤机为主,其结构图如图1所示,组成部分主要有牵引部、截割部以及电控部分等三大部分。牵引部主要是由两个牵引电机组成,用来作为采煤机移动的动力源;截割部是采煤机的主要执行机构,由左右双滚筒、摇臂、截割电机等组成,摇臂的功能设置主要是用来对采煤机的采煤高度进行调整,截割电机主要是用来调整采煤机的采煤速度,在滚筒转动过程将煤割下来;其中电控部分为采煤机的主要控制系统,是用来完成对采煤机机械结构动作的控制,并将集成的传感器实时监测采煤机的运行状况。

图1 双滚筒电牵引采煤机结构图

电牵引采煤机的控制系统主要是用来完成对采煤机移动、割煤的控制以及采煤机运行状况的监测。在此基础上设计一种能够满足煤矿采煤自动化作业要求的采煤机控制系统,该系统需具备能够实现对采煤的自动控制、对采煤机运行状况数据进行实时采集以及能够对采煤机实现远程监控等功能。

2.1 控制系统核心功能

采煤机具有能够对采集到的信号数据进行快速处理的能力,可以对复杂算法进行运算处理,接口功能强大,具有很好地适应扩展性。

2.2 自动控制功能

对采煤机的运行实现自动控制,需满足以下几部分功能的实现:摇臂高度的自动调节、牵引部分对采煤机移动速度的自动调节、采煤工艺的自动实现以及采煤机工况数据的监测和采煤机的运行过程保护。

自动控制功能的实现主要是利用传感器技术,在采煤机的几个关键位置设置合适的传感器,通过传感器采集相应运行过程和运行状态的信息数据,将采集到的信息反馈到控制中心后对其进行分析处理,然后通过控制器中的先进控制算法进行快速运算处理,与设定参数比对得出结果,接着输出指令使采煤机按照要求运行实现自动控制。比如采煤机摇臂的高度调整,首先是计算出摇臂的运行轨迹,再将采集到的摇臂现场实时高度信息与要求的轨迹线进行比较,进而输出合适指令控制摇臂的运行;牵引调速是根据割煤速率运算后得到合适的采煤机前进速度。采煤工艺的自动控制是根据采集到的工作面地质环境条件信息,对不同的采煤工艺进行重新组合排序,以适应当前矿井的作业环境。

2.3 远程监控功能

远程监控具备的功能:其一主要是对采煤机采煤作业运行过程的设备状况进行监测,并将监测到的信息通过网络方式实时传递到地面的控制平台来实现对设备状态的远程监控。其二就是远程监控部分可以将采煤机控制系统指令进行传递,实现对采煤机运行的远程控制。

3 电牵引采煤机控制系统总改进方案设计

3.1 控制系统硬件设计

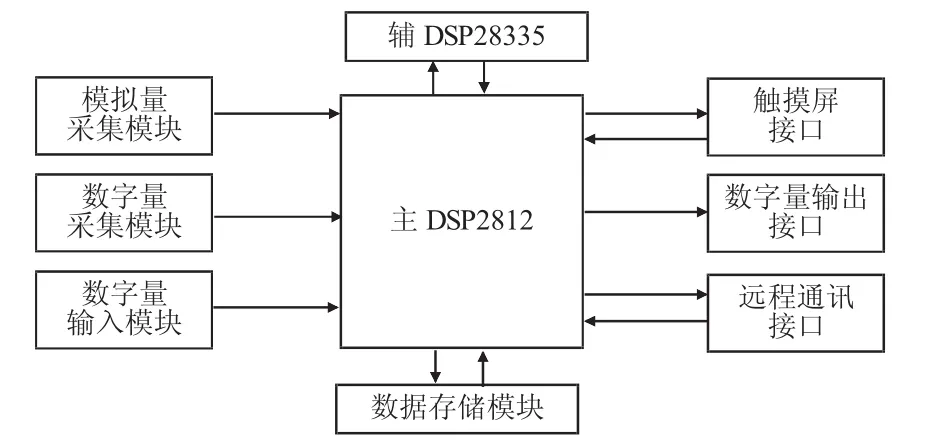

针对采煤机控制过程的实时性特点与可扩展性功能,在对控制系统进行设计时将系统的控制与智能算法运算分成两个部分,从而提高系统的运行效率以保证系统运行的可靠性和稳定性。因此,该控制系统以双DSP处理器为基础,把DSP/BIOS作为实时嵌入式操作系统来完成系统的设计。该系统设计的功能模块主要有:信息采集模块、实时传输通讯模块、输入输出控制模块、主控制自动化功能模块、采煤工艺适应性自动选择功能模块和远程监控模块。硬件组成结构方案如图2所示。

图2 系统硬件结构图

主DSP采用TI公司定点DSPTMS320F2812,是主要控制部分,用来实现的功能主要包括:数字量信息和模拟量模块输入输出数据信息的采集与传送;远程监控通过现场CAN总线方式传递采煤机运行状态数据到上位机,同时还能将上位机控制指令传递用以控制采煤机运行;辅DSP采用TMS320F28335型浮点DSP主要用来实现算法运算处理,辅DSP能够高速运算处理采煤机自适应牵引速度、摇臂高度轨迹等控制算法,效率高且兼容性好。主辅DSP之间通过SPI总线方式可实现通信。

3.2 智能控制系统功能设计

以双DSP为基础的采煤机智能控制系统功能实现主要从以下几方面着手进行详细设计。

DSP将采集采煤机机身动作状态位置信息进行分析算法处理,获得采煤机在工作面的位置;并将运算结果传递到远程监控部分。同时主DSP将电机电流、温度以及煤层建模数据发给辅DSP,进行算法运算处理,再把运算结果传送返回给主DSP,从而实现对采煤机的控制。系统功能控制原理图如图3所示

图3 系统功能控制原理图

4 结语

由于以PLC为基础的采煤机控制系统在数据处理能力、通信等方面无法满足当前工作面自动化控制需求,因此提出以双DSP为基础的采煤机智能控制系统的设计方案。为了满足采煤机控制过程的实时性特点与可扩展性功能,在对控制系统进行设计时应作将系统的控制模块与算法运算模块进行分开设计的考虑,以提高采煤运行的可靠性和稳定性,实现采煤机控制方面的运行状态信息的实时采集与传递、远控,为采煤机控制系统的进一步研究改进提供参考和指出方向。

[1]周元华.薄煤层电牵引采煤机智能控制关键技术研究[D].西安:西安科技大学,2014.

[2]张旭辉,姚闯,刘志明,等.面向自动化工作面的电牵引采煤机控制系统设计[J].工矿自化,2017(4):1-5.

[3]夏洪波.基于DSP的电牵引采煤机控制系统设计[D].西安:西安科技大学,2015.