基于视觉测量的碟式聚光器面形检测

2018-07-05彭佑多程自然刘永祥

彭 黎, 彭佑多, 颜 健, 程自然, 刘永祥

(湖南科技大学 机械设备健康维护湖南省重点实验室,湖南 湘潭 411201)

0 引 言

碟式聚光器作为整个热发电系统的关键部件,近年来吸引了大量科研部门对此展开研究[1-3]。碟式聚光器以点聚焦的方式将太阳光直接聚集在焦点,其聚光效果直接影响热发电系统的发电效率,因此在聚光镜制造和安装过程中需要保证聚光器的面形精度符合设计要求。故对聚光镜面形的检测工作显得十分重要。

国内外学者在聚光器面形检测方面做了大量工作,如肖君等[4]提出基于偏折原理的方法,采用自迭代算法进行曲面重建,测量分析得到槽式镜面面形结果及法线偏差,此方法虽能快速进行检测,定性地给出面形数据,但存在较大误差,对测量平台要求较高。Jones等[5]通过激光束扫描镜面,根据入射光线和反射光线的位置求得法线方向,这种方法求得的法线偏差精度较高,同样基于激光成像的原理,李艳等[6]利用激光束投射成像点在图像坐标系中的位置,反推相应入射点在反射镜坐标系中的坐标值,进而分析其面形,此种激光扫描的方法虽然可提高检测效率,但是逐点采集十分费时,并且要求激光器以平行于镜面光轴的方向朝镜面发射激光束,其镜面安装位置与点激光束的位置调节存在难度,在实际测量中很难保证。王华荣等[7]利用投影仪投射正弦条纹,由相机拍摄反射产生的条纹,根据标定的系统参数及三维轮廓测量系统模型来计算单元镜表面面形,测量过程简单,成本低,但只能给出镜面的基本面形,无法进行定性的面形分析。任兰旭等[8]提出采用吸热管反射成像法,利用吸热管边缘在图像中的偏差,定性地检测聚光器的整体面形信息,通过实验验证了该方法的正确性和可行性,但精度较低不能满足聚光器镜面的高精度测量要求。凌秋雨等[9]提出根据二维光学点阵形变实现面形快速测量,具有测量精度高、速度快、适应强等特点。

本文基于单目立体视觉测量原理[10-11]对碟式聚光器镜面进行三维重建,克服了传统接触式三维测量效率低、速度慢、结构要求高等问题,且单目视觉测量具有成本低、视场大等优点,可为聚光器面形分析提高可靠的三维散点数据。采用最小二乘法进行曲面拟合,并依据轮廓度误差计算了拟合误差。直观、定性的给出镜面面形情况,既提高了检测效率又确保了检测精度。

1 视觉测量

单摄像机立体视觉测量是采用单个相机构建虚拟的双相机视觉测量系统[12],根据双目视差原理,进行像平面坐标到空间立体坐标的变换,实现空间坐标点的求解。

由于聚光器镜面反射强烈,同时也存在由各种缺陷导致的漫反射。针对不同的表面缺陷,为保证在 CCD 摄像机中采集到清晰的图像,采取不同的照明方式。由于白天正常拍摄时镜面反射明显,周围环境反射到镜面内使得拍摄出的图像背景十分复杂,不便后续的图像处理,因此选择带有荧光性质的标志点在夜间或封闭空间带闪光灯拍摄。

采集镜面和靶标的图像后,首先需要对相机进行标定,以确定摄像机坐标系与靶标坐标系之间的位置关系。运用Matlab软件相机标定工具箱进行相机的内外参数标定及畸变处理,内参数标定给出相机焦距f,光轴中心点的图像坐标(u0,v0),畸变系数kc,以及对应于图像坐标v的相机的实际y轴与理想y轴的夹角αc,默认为0 rad。外参数标定是在内参数已知的前提下进行的,给出靶标坐标系原点在摄像机坐标系中的位移向量t和旋转矩阵R。第2步进行图像处理,包括消噪、中值滤波、设置合理阈值和图像二值化等,再利用Canny算子检测边缘、进行周长约束、面积约束、边缘提取以及椭圆拟合等处理提取点中心坐标(u,v)。第3步进行立体匹配,图像立体匹配的关键是在左图像中指定一个像素点P1(u1,v1,),在右图像中找出其对偶像素点P2(u2,v2,),这样才能最终映射到原始的空间点。本文采用SIFT 匹配算法进行图像立体匹配,它具有对畸变、光线等干扰噪声较强的抗干扰性和稳定性,同时该算法是基于尺寸不变性提出来的,具有较好的旋转缩放不变性。这些特性提高了立体匹配的精度,扩大其应用范围。成像变换公式为

式中zc1和zc2为深度坐标值,根据共线性原理即可得空间点坐标(xw,yw,zw)。

2 镜面面形分析

2.1 镜面拟合及评定

曲面拟合是找到一个相对简单的函数来逼近一个数据集的过程。数据集来源于镜面的测量数据,可能存在误差,可以采用逼近的方法来拟合数据。

旋转抛物面的标准方程为

式中f为抛物面焦距。对于点聚焦或线聚焦的太阳能聚光器,二阶拟合就能很好的满足要求:

式中aij(i,j=1,2,3,4)均为实数。本文采用最小二乘法进行镜面拟合[13],基于曲线拟合的最小二乘法原理,可推导得到曲面拟合的最小二乘法如下:对给定的一组数据(x,y,z)(i=1,2,...,n),求作m次多项式(m=N):

令ei为残差。残差的大小是衡量拟合好坏的重要标志,若使得多项式尽可能通过点(x,y,z)(i=1,2,...,n),即残差最小。基于使残差的平方和为最小的残差的原则易于实现,故采取此原则使得:

并基于抛物面轮廓度误差对拟合模型进行评定,抛物面轮廓度误差指的是指被测抛物面对其理想抛物面的变动量,理想抛物面的位置应符合最小区域原则。拟合曲面的面轮廓度误差评定实际上可以转化为求点到曲面的法向距离的问题,若测量点坐标为(xi,yi,zi),理想抛物面坐标为(x,y,z),则测量点沿抛物面法线方向到抛物面的距离为

根据被测点到理想曲面上的点的方向可判别正负,面轮廓度误差为

2.2 镜面误差计算

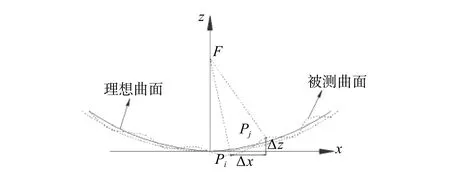

斜率误差[14]可以直观和定性地反映出所测量的镜面与理想镜面之间的差别,旋转抛物镜面的斜率误差是指斜率角度的误差,具体来说是实际测量的角度和理想角度之间的误差,如图1所示测量点所在曲面与理想曲面之间存在差值,为了估计这一误差,利用Δz/Δx的正切值来表示镜面点的角度,首先需要确定实测镜面各点和理想各点沿z轴方向的坐标差值zcal-zmes。实测的镜面各点坐标由视觉测量的方法得到,理想的点坐标通过理想的抛物面方程计算得到,测量和计算的斜率由测量的两个相邻点Pi和Pj通过以下方程求解:

各点的斜率偏差Δμ为

整体斜率误差为

其中n表示测量的总个数。

图1 斜率偏差示意图

3 结果及分析

3.1 实验结果

基于视觉测量原理,实验需要采集高精度镜面和靶标图,建立碟式聚光镜面形检测系统如图2所示,由CCD相机、可调节相机支撑架、20 cm×20 cm黑白陶瓷棋盘格标定靶、直径10 mm荧光标志点、焦距为750 mm的碟式聚光镜面以及计算机等组成。由于实验室测量环境比较复杂,聚光器镜面反射强烈,避免周围物体反射到镜面对后续的图片处理造成影响,实际的操作选在暗室无光环境进行。选用易于识别的荧光标志点粘贴于聚光器表面,通过调整相机位置,用计算机操控采集多幅镜面图像和靶标图像。相机与标定靶之间的空间关系,拍照时标定靶位置和朝向的多样性,可使得后面的内参数估计更为准确,准确的内参数可以较好地把整个图像的畸变都进行矫正,提高测量精度。

图2 面形检测系统

提取每一幅靶标图像角点后,观察到标定使用的所有角点反投影到图像空间的误差的标准方差优化后如图3所示,其单位为像素,其数值越小说明标定的精度越高,如果数值与结果值相比所占比例较大,则需要重新标定,由图可知所有标定误差都集中在±0.1左右,标定精度较高,不需要再次标定。

图3 标定误差

确定内外参数后,提取镜面标志点光斑如图4所示,并得到各特征点在像素坐标系中的坐标(u,v),如图可看出中心位置提取较为准确,满足需求。通过式(1)计算得到镜面各标志点的三维坐标,完成镜面的视觉测量。

图4 镜面特征点

3.2 面形结果

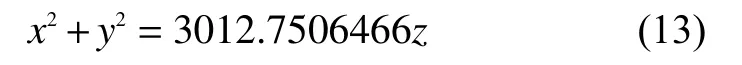

采用最小二乘法拟合得到的镜面模型见图5,其模型高度约为120 mm,长宽约为800 mm×800 mm,与设计的理想镜面尺寸大小相符,其拟合方程为

图5 镜面拟合模型

拟合残差分布如图6所示,图6(a)为3D残差分布,图6(b)为直方统计图。由图6(a)可以直观看出残差点围绕残差等于0的平面上下随机散布,说明回归平面对原观测值的拟合情况良好。由图6(b)统计得拟合残差全部集中在±2 mm以内,且残差分布近似高斯分布,符合一般随机变量的概率分布。式(6)、式(7)得到面轮廓度误差为2.0 mm,满足抛物曲面精度要求。

图6 拟合残差

其z轴差值zcal-zmes如图7所示,可以看出其坐标差值集中在±1mm以内带有微小的变化,进一步说明拟合结果与实际结果相近,误差较小。将式(12)运用Jacobi推导计算得到拟合抛物面的标准方程为

图7 水平偏差

计算得到镜面焦距f=753.187 mm,与设计值750 mm相差3.187 mm,存在0.42%的误差。

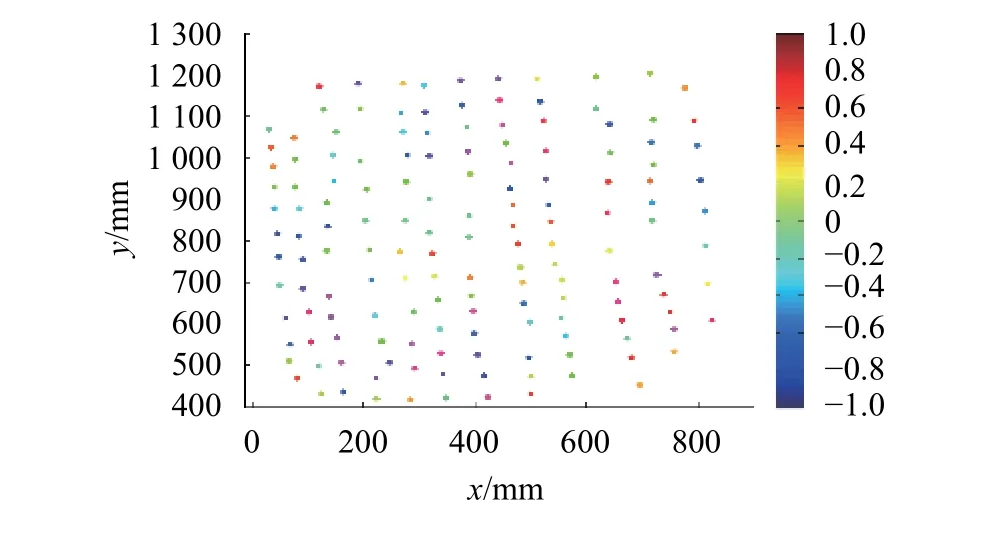

根据斜率误差的计算原理,得到实际测量镜面相对于理想抛物镜面的斜率误差如图8和图9所示,图8是通过相邻点插值处理所得到,可以十分直观看到镜面各部分误差分布情况,各点缺陷程度不一,镜面中心为通孔,其边缘误差较大,整个镜面的斜率误差呈离散分布且基本集中在±0.010 rad内。

图8 斜率误差整体分布

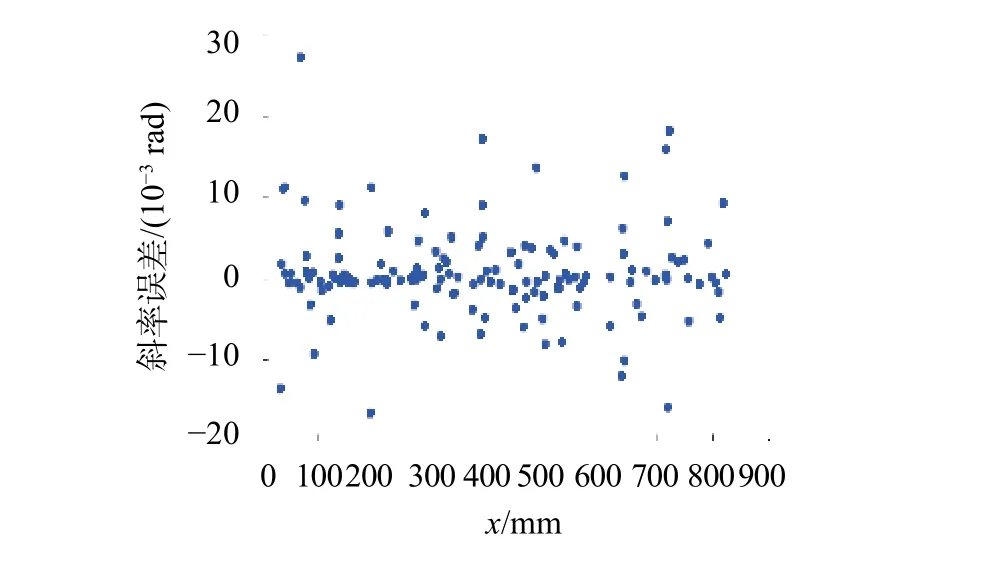

图9 斜率误差统计分布

从图9则可以定量了解各点沿x方向的斜率误差值以及大致分布情况,集中分布在μslope=0附近,根据式(11)共筛选144个标志点坐标进行计算,得到其整体斜率误差μslope为0.005 56 rad,误差的平均值为0.000 675 rad。最大的斜率误差位于镜面边缘位置达到0.027 26 rad。

由于系统存在标定误差、标志点本身的厚度、标志点在镜面底部的投影、镜面拟合误差等都会影响测量的精度,因此需要进一步优化算法提高图像处理精度,减小系统误差,进而提高测量精度,保证结果的精确性。

4 结束语

本文基于视觉测量的方法对焦距为750 mm、规格为800 mm×800 mm的碟式聚光器镜面进行了实际测量。利用理想镜面与实际测量镜面各点角度的偏差,定性地检测聚光器的面形。采用单目视觉测量的原理对镜面进行摄影测量,能够高精度的反映镜面情况,获得更加精准的镜面数据,有效地保证了面形检测的高精度要求。该实验系统简单易操作,对镜面所处位置无特殊要求,可适用于任意面形的检测,具有十分广泛的应用前景。

[1]李安定, 李斌, 杨培尧, 等. 碟式聚光太阳热发电技术[J].太阳能, 2003(3): 25–27.

[2]王林军, 罗彬, 邓煜, 等. 碟式太阳能聚光器的研究现状及展望[J]. 中国农机化学报, 2016, 37(12): 136–140.

[3]刘建明, 陈革, 章其初. 碟式斯特林太阳能发电系统最新进展[J]. 中外能源, 2011, 16(4): 36–40.

[4]王华荣, 李彬, 王志峰, 等. 基于条纹反射术的槽式抛物面单元镜面形测量[J]. 光学学报, 2013, 33(1): 130–133.

[5]JONES S A, NEAL D R, GRUET J K, et al. VSHOT: a tool for characterizing large impreciser reflectors[C]//SAND–96–2272C, 1996: 1–11.

[6]尹英杰, 徐德, 张正涛, 等. 基于单目视觉的平面测量[J]. 电子测量与仪器学报, 2013, 27(4): 347–352.

[7]肖君, 魏秀东, 卢振武, 等. 基于偏折原理的太阳能槽式聚光器面形快速检测方法[J]. 中国激光, 2013, 40(12): 191–197.

[8]任兰旭, 魏秀东, 牛文达, 等. 基于吸热管反射成像法测量抛物槽式太阳能聚光器的面形误差[J]. 光学学报, 2014, 34(4):115–120.

[9]凌秋雨, 胡春光, 查日东,等. 基于二维光学点阵形变的面形测量方法[J]. 光学学报, 2018, 38(1):1–7.

[10]刘家豪, 贺赛先. 基于双目便携式三维扫描技术的小工件测量[J]. 科学技术与工程, 2016, 16(7): 31–41.

[11]李艳, 李浩, 高峰, 等. 基于激光成像的面形误差检测方法[J]. 激光与光电子学进展, 2016, 53(9): 141–148.

[12]邵仙鹤, 鲁志成, 王翥. 基于最小二乘曲面拟合的流量计量温度补偿算法[J]. 传感技术学报, 2016, 29(6): 897–902.

[13]吕耀宇, 顾营迎, 高瞻宇, 等. 空间协同位姿单目视觉测量系统设计与实验[J/OL]. 激光与光电子学进展, 2017(12):1–13(2017–08–02).

[14]张付行. 聚光器斜率误差对能流分布影响的研究[D]. 长沙:湖南大学, 2014.