基于双模糊控制算法的数控机床过象限误差补偿方法研究

2018-07-04夏筱筠

夏筱筠,林 浒

1(中国科学院大学,北京 100049)2(中国科学院 沈阳计算技术研究所,沈阳 110168)

1 引 言

提高数控机床的加工精度是数控技术发展的永恒主题,同时,加工精度指标也是数控机床健康监测与评测的主要内容之一.因此,如何提高数控机床的加工精度越来越引起人们的高度重视,机床加工精度的影响因素较多,本文以过象限摩擦误差的控制为切入点开展研究,且该误差的控制问题也是制约机床精度提高的瓶颈问题之一.

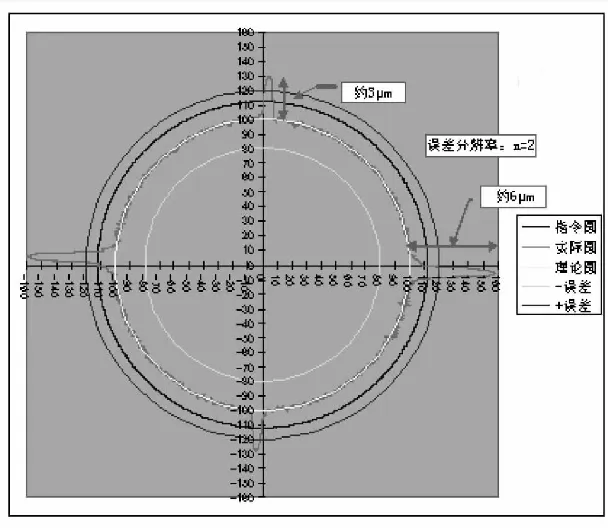

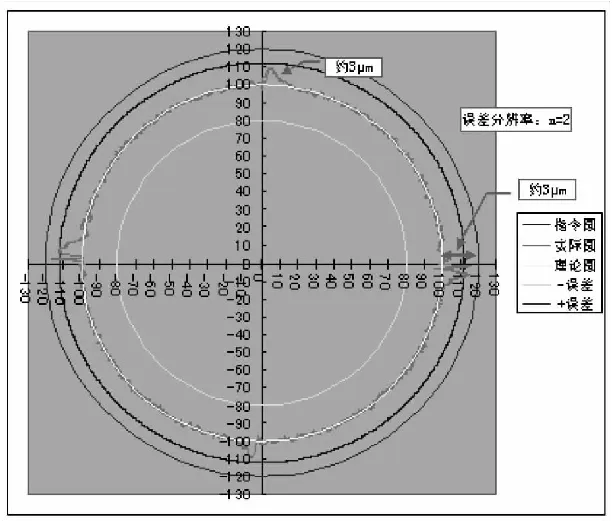

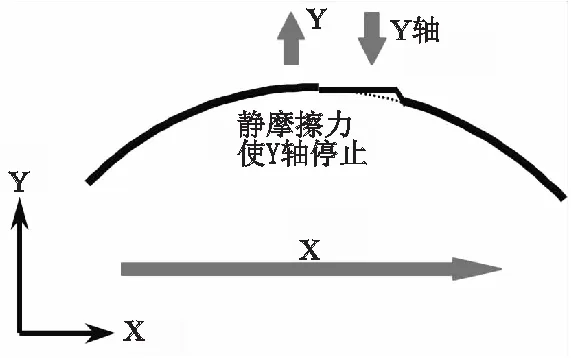

过象限摩擦误差属于非线性误差,传统的控制方法不能满足控制要求,严重影响了工件轮廓精度的提高.过象限摩擦主要发生机床轴启动及改变运动方向的过程中,由于克服静摩擦力所造成的机床运动的爬行现象,造成机床轴启动时与正常运转所需要的力具有突变性,产生较大的跟随误差;此外,在方向改变时,当电机转矩小于摩擦力时,能量被传动系统弹性环节储存起来,当电机转矩大于摩擦力时,由于静摩擦力大于动摩擦力使得能量释放,甚至造成系统振荡,严重影响了工件的轮廓精度.如图1所示的突起造成加工轮廓的轨迹误差及加工过程中进给速度的不连续性,降低了工件的加工精度及表面光洁度.目前,为了减小过象限摩擦误差,大多通过改善机械结构的传动性能及提高伺服系统的刚度等方法实现系统的性能优化,在改善机械结构的传动方面,采用滚动导轨、液体静压导轨、空气静压导轨或磁悬浮导轨减小系统摩擦力,同时降低动摩擦和静摩擦力差异,提高进给系统动态性能,但采用高性能导轨将极大地提高机床成本;在提高伺服系统的刚度方面,通过提高伺服驱动系统的位置环、速度环和电流环刚度,当摩擦误差产生时,小的误差信号能够及时、足够地调整到电机驱动电流.但高刚度容易引起系统振荡.此外,减小伺服驱动器各控制环的控制周期也有利于提高系统的响应速度.但减小控制周期对数控装置的硬件性能要求较高.为此,有必要在减小过象限摩擦误差方面进行深入的研究.

图1 过象限误差产生原因Fig.1 Reason of over quadrant error

本文在分析过象限摩擦力误差机理的基础上,提出了采用双模糊控制算法进行误差控制,然后,进行了算法的详细设计及控制参数的确定,最后对所设计的双模糊控制器进行实际的加工验证,并将试验结果进行比较,验证该算法的控制效果.

2 双模糊算法的基本原理

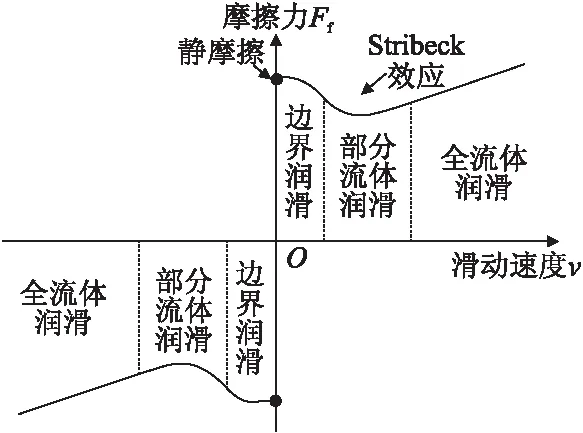

数控机床加工过程中,各轴动态误差主要包括跟随误差和过象限摩擦误差.其中,跟随误差与各轴的运动速度及伺服控制增益有关,因此,通过实现机床各轴的速度规划与增益参数的匹配性,可以有效的控制各轴随动误差的大小.但是大量实验表明,过象限摩擦误差的控制属于动力学控制的范畴,影响因素较多且非线性特征明显,其中的动力学特征一直为相关专家学者的研究热点,如它含有Stick-Slip、Stribeck Effect等现象.针对以上动力学现象,分别对应着在摩擦学领域的各自不同的摩擦力理论模型,这些摩擦力模型在某些具体领域已获得实际应用,并获得良好的应用效果[8,9],如图2所示,该曲线又称为Stribeck曲线.本文针对Stribeck曲线模型提出了过象限摩擦力误差补偿的模糊控制算法,根据Stribeck曲线模型,将机床各轴从静止到开始运动的过程,摩擦力矩的变化划分为三个阶段:低速边界润滑阶段、部分液体润滑阶段、全液体润滑阶段.由于机床所处的三个阶段的不同物理特征,导致各阶段的摩擦力矩具有很强的非线形特点.在边界润滑阶段,传动体间以固体接触形式连接,受力变形以弹性变形为主,因此摩擦力矩为静摩擦力矩.在部分流体润滑阶段,该阶段为传动体间由固体接触向全流体润滑阶段转化的过度阶段,虽然有液体薄膜形成,但仍以固体接触为主.在全流体润滑阶段,传动体间完全以液体薄膜进行连接,显著降低了摩擦力的大小.

图2 Stribeck摩擦力模型Fig.2 Friction model for Stribeck

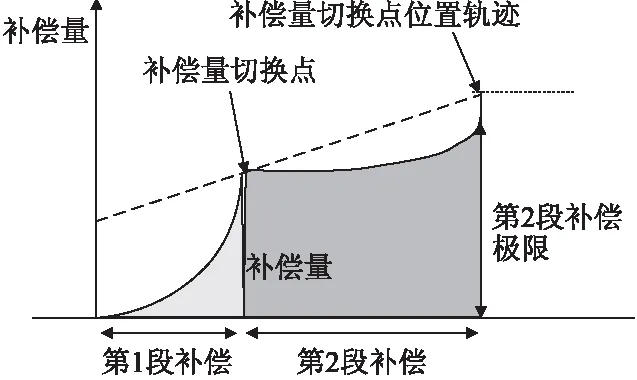

基于以上过象限摩擦力的机理分析,对于过象限误差的补偿,设计了如图3所示方案,该方案将补偿过程划分两个阶段,其中,第一阶段补偿发生在补偿轴开始启动部分,用于补偿边界润滑阶段的摩擦力;第二阶段补偿用于补偿部分流体润滑阶段的摩擦力,通过补偿进给速度达到轴运动快速响应部分.

对于过象限误差的控制,目前还不能建立精确的控制模型,如果采用经典的控制理论显然不能满足要求.但是根据操作人员手动控制的经验,手动控制在处理类似问题上具有突出的优点,模糊控制算法就是以此为启发而提出的,模糊控制算法具有跟踪能力强,响应速度快,无参数敏感性等优点,有利于机床过象限误差的控制.

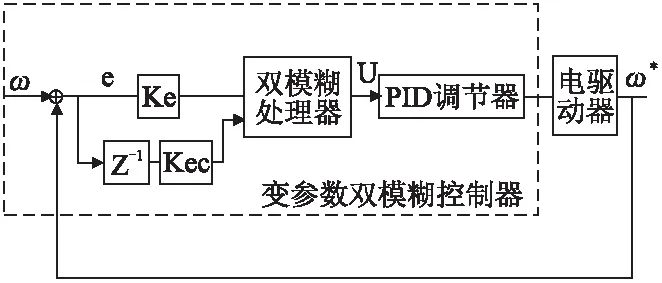

为此,本文设计了一个基于经验的双模糊控制器,该控制器设计方法简单有效,根据控制曲线的不同特点,以k0为分界点,该点前后分别采用不同的模糊控制参数进行控制,从而显著改善了数控机床过象限误差的控制效果.其控制转换开关在|k|= k0处.该算法的基本思想为:

图3 静摩擦力补偿原理图Fig.3 Principle diagram of static friction compensation

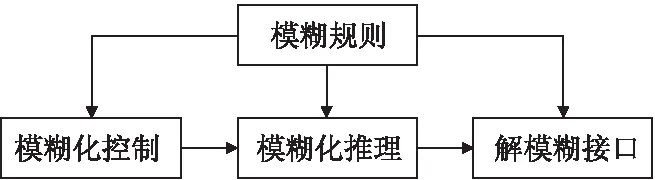

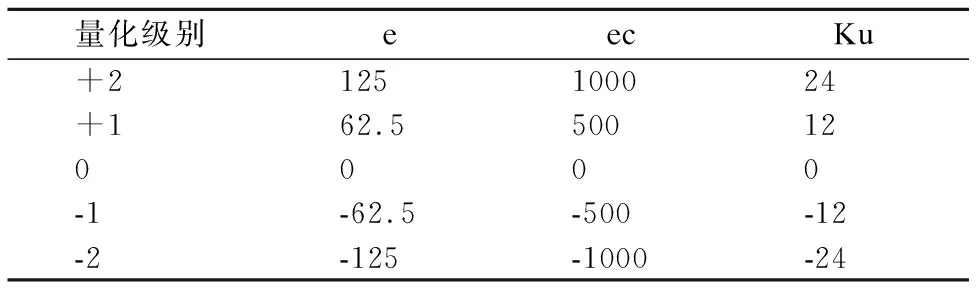

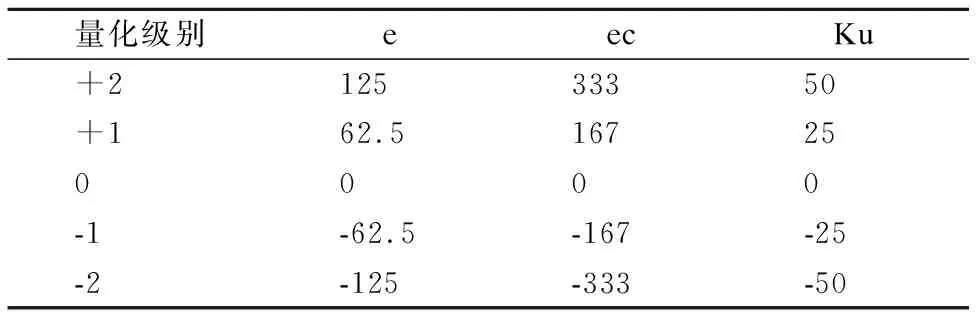

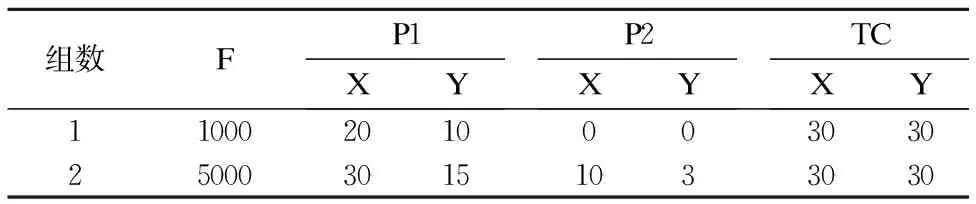

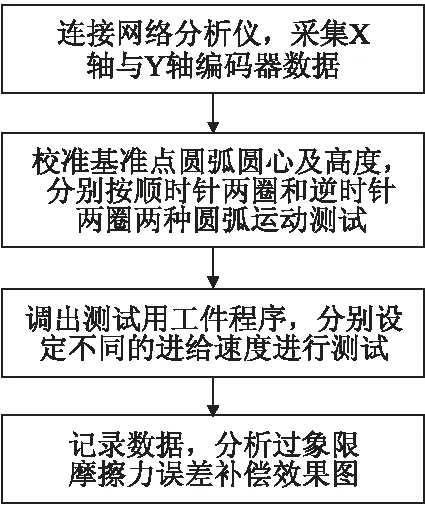

1)在|k| 2)在|k|≥k0时,改善全液体润滑阶段的跟踪误差. 模糊控制器的模糊控制规则用模糊条件语句来描述,是一种语言型控制器.模糊控制器的结构框图如图4所示.根据实时的采集各轴实际位置,产生误差信号,通过该算法对控制参数进行调整.该模糊控制器主要由变量的模糊化接口、包含模糊规则的专家库、模糊推理机、实现精确值输出的解模糊接口四部分组成. 图4 模糊控制器的结构框图Fig.4 Structure of fuzzy controller 模糊化控制接口接受误差信号,完成论域变换及变量的模糊化;包含模糊规则的专家库为控制器的核心,其中存储着一切进行模糊控制所需的知识及专家经验,因此该部分决定了该控制器的控制性能;模糊推理机则实时采样控制器的输出,并与理论控制量进行比较,生成误差值,模糊控制器根据以上误差值推导出控制作用的模糊语句,所生成的模糊语句即为表示输入输出关系的控制信息;解模糊为模糊化的逆过程,该过程利用模糊推理机所生成的模糊控制量,经计算得到精确的控制值,从而实现对控制对象的控制. 采用E和EC作为控制器的输入,其中E为理论值与实际值间的误差,EC为误差前后两个伺服周期间误差的变化量,以PID控制器的增益参数作为控制器的输出.它们的论域均以NL(负大)、NS(负小)ZO(零)、PS(正小)和PL(正大)作为语言变量进行描述,以上五个变量分别定义为-2,-1,0,1和2.调节因子T为该模糊算法中控制规则的参变量,即: U=T·E+(1-T)·EC,T∈[0,1] 经仿真实验验证,参变量T取值为0.5,可以得到满意的控制效果,所以控制规则可以表示为: E和EC的隶属函数,如图5所示. 图5 E及EC的隶属函数Fig.5 Membership function of E and EC 首先,根据人的经验、结合用于模糊控制器输入的误差量及前后周期间的误差变化量进行模糊规则的设计.然后,根据模糊规则生成系列模糊控制语句作为控制器的控制依据. 为优化控制器的控制效果,满足控制量调整要求,当系统输入的偏差量较大时,应该将快速消除偏差作为主要控制目标;当偏差量较小时,应该将避免较大输出超调量,保证系统控制的稳定性作为主要控制目标. 表1 模糊规则表Table 1 Table for the fuzzy rule 该模糊规则可采用如表1所示的模糊规则表进行描述,共25条模糊规则,各个模糊语句之间为求或运算关系,根据第一条模糊语句可得出u1,同理,根据其余各条控制语句可得出u2……u25,根据以上求或运算的结果,计算模糊集合为: u=u1+u2+…u25 模糊控制器的控制策略是借鉴操作人员的操作经验而进行设计的,因此,准确认识控制对象的控制规律是至关重要的.基于对于控制规律的正确认识,选定合理的隶属度函数及控制规则.控制器的控制性能由Ku,Ke 和Kec参数决定,因为控制参量的输出值与与Ku直接相关,因此,首先要进行Ku控制参数的设定.当参变量|k| 当|参变量k|≥k0时,系统进入全液体润滑阶段,在该阶段摩擦阻力Tf表现为滑动摩擦力,在该阶段的摩擦力的非线性显著降低,因此,在该阶段应该提高机床的随动性为主要的控制目标,该阶段的控制策略为在保证系统稳定的前提下,尽可能增大Ku提高系统的控制精度. 表2 |k| 根据以上分析,对于该模糊控制器输入输出变量的量化关系进行设计,设计结果如表2和表3所示.表中的输入输出值为该算法用于机床过象限误差补偿控制的设置值. 表3 |k|≥k0时输入输出量化变量关系Table 3 Quantized Relation with |k|≥k0 根据以上两组参数所设计的控制器方框图如图6所示. 图6 双模糊控制器的原理图Fig.6 Diagram of the dual-fuzzy controller 该算法的模糊推理采用常用的 Mamdani 法实现.该方法中规则前件的隶属度为同一规则中取两个输入变量的隶属度的最小值,然后利用所求得的规则前件的隶属度与后续的规则后件进行隶属度最小值的运算,确定最终的运算结果.然后通过反模糊化运算,通过模糊推理结果确定为精确的实际控制量,并形成模糊控制表.即: ei=Ei(e)∧ECi(ec)=min[Ei(e),ECi(ec)] 控制量U的隶属函数则为: 逆模糊运算利用重心中心法,该方法的输出变量的隶属函数为线性运算函数,具有单值输出的特点,确定精确的控制值为: 本文所提出的算法的基本思想是借鉴人的专家经验,而这些经验大多以逻辑规则形式表示的逻辑语言进行描述,表达效果具有一定的模糊性.这种控制器不同于传统控制器,后者则过多的依赖于系统控制参量的设定,因此该算法对于数控机床的过象限误差补偿具有显著的优势,便于实现非线性误差的控制.通过采用Mablab软件进行仿真分析,该控制算法的主要特点如下: 1)模糊控制是借鉴人类处理问题的特点,采用模糊控制语言参与控制,不需要建立被控对象的精确的数学模型,以集成现场操作人员的控制经验或相关专家的知识为出发点,因而使得控制机理和策略易于接受与理解,直观简单、应用方便. 2)鲁棒性强.由于模糊控制减弱了干扰和参数变化对控制效果的影响,显著降低了的对参数变化灵敏性,因此非常适合应用于非线性的控制场合. 3)良好的快速响应性.由于模糊控制采用非线性控制方法,当输入状态发生变化时,控制可以以最优化的控制参数进行响应,显著减小控制输出的超调量与达到目标控制量的上升时间. 4)良好的控制精度.在传统的控制领域,为了实现高的控制精度,需要建立严密的系统控制模型,并且对于传统控制对象的控制模型,其模型参变量不多且运算量也不大,然而,对于复杂的系统,由于变量太多,并且模型也不能精确建立,传统的控制理论则显得无能为力了.因此,采用模糊控制可以解决这些控制问题并获得较高的控制精度. 本试验所采用的机床为VMC0850B,通过编制工件加工程序,实现以100mm半径作圆周运动,一次测试过程包含逆时针和顺时针各一圈的运动测试.利用球杆仪测试装置实现误差数据的采集,如图7所示.测试流程如图8所示,实验中所采用的测试参数的具体值如表4所示,表中,F表示进给速度,单位为mm/min,P1表示动态误差补偿第一比例系数;P2表示动态误差补偿第二比例系数;TC表示动态误差补偿时间常数. 图7 误差测试现场图Fig.7 Picture of error test 表4 测试所用的参数配置Table 4 Parameter setting for the test 测试效果图分别如图9和图10所示.经比较,在经过反向间隙补偿情况下,第2组测试数据动态误差补偿效果较好.测试结果表明过象限摩擦力误差由原来的6μm减小到3μm 图8 测试流程Fig.8 Flow chart for the test 本文从理论上分析了过象限摩擦误差的产生机理,并对它的消除与补偿进行研究,文中所提出的分区段双模糊控制器设计方法,通过系统增加以上谈及的动态误差补偿参数配置,经过试验证明,可以达到实现动态误差补偿的目的,通过反复调整进给速度、动态误差补偿时间常数、动态误差补偿第一比例系数、动态误差补偿第二比例系数、反向间隙等参数设置值,能够改善动态误差,提高了机床的加工精度. 图9 选择第一组系统参数效果图Fig.9 Diagram for the first parameters 图10 选择第二组系统参数效果图Fig.10 Diagram for the second parameters : [1] Jiang Zhen-hai,Xu Si-chen,Gu Dong-wei,et,al.Research on friction compensation based on interval analysis theory[J].Optics and Precision Engineering,2017,25(6):1519-1525. [2] Yan Guan-jun,Feng Bin,Zhang Dong-sheng,et al.Friction compensation realization of the 840D CNC system[J].Manufacturing Technology & Machine Tool,2011,(2):157-159. [3] Chang Xiao-bing,Lai Li-xun,Xu Wei-wei.Analysis and countermeasures on the factors of the quadrant error of circular workpiece in cnc machining center interpolation milling[J].Machine Tool & Hydraulics,2017,45(14):57-59. [4] Li Bing,Fang Min,Wang Hong-bo.Design and realization of the fuzzy-PID water level control system[J].Journal of Hefei University of Technology(Natural Science),2006(11):1370-1374. [5] Zhang Hua-guang,He Xi-qin.Fuzzy adaptive control theory and its application[M].Beijing: Beihang University Press,2002. [6] Sun Zeng-qi.Intelligent control theory and technology[M].Beijing:Tsinghua University Press,1992. [7] Visiolia.Fuzzy logic based set-point weighting for PID controllers[J].IEEE Trans SystMan,Cybern,1999,(29):587 -589. [8] Ma Can,Liu Jian,Yu Fang-ping.Research on Cuckoo algorithm with simulated annealing[J].Journal of Chinese Computer Systems, 2016, 37(9):2029-2034. [9] Zeng Ming-ru,Xu Xiao-yong,Luo Hao.Research of robot path planning of multi-step ant colony algorithm[J].Journal of Chinese Computer Systems,,2016,37(2):366-369. 附中文参考文献: [1] 姜振海,徐思晨,谷东伟,等.基于区间分析理论的摩擦补偿研究[J].光学精密工程,2017,25(6):1519-1525. [2] 颜冠军,冯 斌,张东升,等.840D数控系统摩擦补偿的实现[J].制造技术与机床,2011(2):157-159. [3] 苌晓兵,赖立迅,徐为为.加工中心铣圆过象限误差分析与对策[J].机床与液压,2017,45(14):57-59. [4] 李 兵,方 敏,王洪波.模糊PID液位控制系统的设计与实现[J].合肥工业大学学报(自然科学版),2006(11):1370-1374. [5] 张化光,何希勤.模糊自适应控制理论及其应用[M].北京:北京航空航天大学出版社,2002. [6] 孙增祈.智能控制理论与技术[M].北京:清华大学出版社,1992. [8] 马 灿,刘 坚,余方平.混合模拟退火的布谷鸟算法研究[J].小型微型计算机系统, 2016, 37(9):2029-2034. [9] 曾明如,徐小勇,罗 浩,等.多步长蚁群算法的机器人路径规划研究[J].小型微型计算机系统,2016 ,37(2):366-369.3 算法设计

3.1 模糊逻辑的设计

3.2 模糊规则的确立

3.3 控制参数的设定

3.4 模糊推理及解模糊算法

3.5 控制性能分析

4 试验验证

5 结 论