模拟自然条件下UHPC-TPO复合构件耐老化性能研究

2018-07-03王万鹏

李 嘉,赵 昭,王万鹏,陈 卫

(1. 湖南大学 土木工程学院,湖南 长沙 410082; 2. 湖南大学 风工程与桥梁工程湖南省重点实验室,湖南 长沙410082)

0 引 言

超高性能混凝土(ultra-high performance concrete,UHPC)被认为是过去三十年中最具创新性的水泥基工程材料,其主要成分为水泥、粉煤灰、矿渣、硅灰、石英砂、石英粉、钢纤维等,不含粗骨料。超高性能混凝土结构致密并具有优良的力学性能及耐久性,其抗压强度为120~180 MPa,抗拉强度为7~10 MPa,极限拉应变为普通混凝土的80~100倍,气体渗透系数比普通混凝土低1~2个数量级,氯离子渗透系数仅为普通混凝土的1/50[1-3]。

笔者通过材料组分优化及密实配筋,已成功将UHPC应用于钢桥面工程中,即:钢桥面上铺筑35~50 mmUHPC,将钢桥面转变成组合桥面,再在其上铺筑10~15 mm薄层聚合物混凝土面层TPO(thin polymer overlay)。TPO是以环氧树脂为胶结剂,以坚硬耐磨玄武岩为集料的高效能结构材料,厚度一般为6~20 mm。相对于沥青面层,TPO能有效减轻桥梁自重,具有更好的路用性能,能提供长久的抗滑能力,温度稳定性好、无车辙和推移破坏,服役寿命可达20年左右[4-5]。近年的理论研究与实桥监测表明,该新型桥面体系能极大提高钢桥面刚度,有效改善铺面层受力状态,大幅提高钢桥桥面抗疲劳寿命,有望综合解决钢桥面结构开裂和铺装层破损两大问题[6-8]。

铺面材料TPO直接与外界环境接触,受高温、阳光和水等因素作用,可能会出现老化现象,进而影响UHPC-TPO层间黏结性能。目前国内外关于铺装材料耐老化研究主要针对沥青及沥青混合料,模拟环境有紫外光、热氧、含盐高湿等。吴少鹏等[9]指出紫外光老化是沥青混合料老化的主要原因,且道路沥青光氧老化研究可分为沥青胶结剂本身光氧老化和沥青混合料的光氧老化;周燕等[10]采用红外光谱实验从微观官能团角度分析了沥青热老化机理,为沥青抗老化研究和沥青路面养护提供参考;张争奇等[11]选择50 ℃实验温度,配制了0%、5%、10%这3种质量浓度的盐溶液并进行干湿循环,分析了高温、盐分、水分耦合作用下对沥青混合料耐久性影响。目前学界对环氧铺装材料在环境因素下的耐老化研究较少,且主要集中于温度因素上。方星等[12]重点模拟了常温和高温下环氧铺装材料的使用性能,结果表明其具有优异的层间黏结性能;崔树华等[13]采用三点小梁弯曲试验研究了不同温度下环氧铺装材料的断裂性能,得出环氧铺装材料比沥青混合料具有更优异的高温性能。因此现有研究并不适用于新型材料薄层聚合物混凝土TPO。

为探究TPO面层受外界环境作用对UHPC-TPO层间黏结性能的影响,笔者基于4种环境条件(“紫外光照”、“紫外光照+水浸泡”、“紫外光照+10%NaCl溶液浸泡”、“紫外光照+高温”),采用拉拔强度和剪切强度评价老化前后UHPC-TPO层间黏结性能;采用渗水率、表面构造深度评价老化前后TPO路用性能。以期为新型铺装体系的进一步推广应用、尤其是UHPC-TPO耐老化研究提供参考。

1 UHPC-TPO复合构件制备

1.1 原材料

UHPC主要由水泥、硅灰、石英粉、高效减水剂、混合钢纤维等组成。其中,钢纤维体积总掺量为3.5%。

TPO材料由聚氨酯环氧树脂、玄武岩集料组成。其中聚氨酯环氧树脂分为A、B两种组分,按质量比3∶1混合使用,固化后技术性质如表1;玄武岩集料选用粒径2.36、1.18 mm按1∶1(质量比)混合,级配如表2。

表1 聚氨酯环氧树脂固化属性Table 1 Properties of cured polyurethane epoxy binders

表2 试验用集料级配Table 2 Gradation of aggregate for testing

1.2 试件制备

制作尺寸为300 mm×300 mm×35 mm的UHPC基板,浇注成型后立即在表面覆盖塑料薄膜减少水分蒸发,在室温下自然养护48 h,待UHPC终凝后,拆模并进行蒸汽养护,蒸养温度控制在90~100 ℃,连续蒸养48 h。自然晾干后,先清理UHPC层表面浮浆,并用压缩空气吹净表面浮尘,随后进行表面抛丸处理。

采用层铺法在UHPC基板上铺筑TPO:第1次树脂用量为1.23 kg/m2、玄武岩用量为8.14 kg/m2;第2层树脂用量为2.86 kg/m2、玄武岩用量为8.14 kg/m2,TPO厚度为10 mm。在室内通风环境下放置48 h后拆模。

本次共制备300 mm×300 mm×45 mm UHPC-TPO复合试板共20块,其中12块切割成98 mm×98 mm×45 mm尺寸的试件共108块,用于拉拔试验和斜剪试验;另8块试板用于渗水试验和表面构造深度测试。

2 自然条件模拟

我国大跨径桥梁主要修建在南方,考虑南方夏季高温、紫外线强、湿度大等环境条件,再加上桥面可能遭受海雾及除冰盐的侵蚀,故笔者以紫外光照、饱水浸泡、氯盐侵蚀、高温为模拟对象,通过单环境因素及双因素耦合作用,探讨自然条件对UHPC-TPO复合构件力学性能和路用性能影响。

2.1 紫外光照模拟

太阳光中的紫外光是引起桥面服役期间发生老化的主要自然因素之一。TPO面层以环氧树脂(环氧树脂作为一种聚合物)为胶结剂,在紫外光照射下可发生降解[14],致使其性能劣化,与集料之间的黏结变弱,从而导致集料脱落,影响TPO耐久性。

目前,紫外光照的实现方法主要有2类:室内环境箱模拟和室外自然大气暴露[15-18]。鉴于目前尚无环氧树脂及聚合物紫外老化试验的标准和规范,而影响材料紫外老化的因素主要有紫外光照强度(W·m-2)与暴露时间(h)等。参照文献[19],笔者采用光照强度与时间累积效率380(W·m-2·h),间隔12 h为1次紫外光照循环,共循环12次。紫外光照强度采用紫外线强度检测仪测得,无论试件置于室内环境箱或室外光照条件下,只要达到等效紫外光照效率,即可实现紫外光照简化模拟。

2.2 含盐高湿环境模拟

沿海地区高浓度海雾、冬季用除冰盐和融雪剂等往往都能成为NaCl的载体[20]渗入到桥面中。当氯盐溶液与TPO接触后,由于其表面张力比环氧树脂大,更易侵入胶结剂与集料结合处与胶结剂发生置换,降低了胶结剂与集料的黏附性,再加上荷载和温度胀缩反复作用,将加剧集料的剥落。

张苛等[21]基于含盐高湿环境腐蚀作用,设计配制了10%浓度的NaCl溶液,在室温20 ℃下,将养护完成后的UHPC-TPO复合试件全部浸泡在溶液中,持续浸泡24 h后取出,室温下放置12 h为一次干湿循环,共循环12次。为保持氯离子浓度基本恒定,容器加盖以减少溶剂蒸发,每10 d更换一次溶液。

2.3 高温环境模拟

TPO环氧树脂成分中存在大量轻质组分,在高温环境下这些轻质成分容易挥发,致使环氧树脂发脆、出现裂纹、力学性能下降;另外,环氧树脂暴露在空气中被氧气、臭氧等具有氧化作用的化学物质氧化后会产生键的断裂[22]。

鉴于目前关于环氧树脂或TPO高温老化模拟暂无规范可循,笔者参考文献[23],进行高温加速老化模拟。将制备好的UHPC-TPO复合试件放入(85±3)℃的烘箱中,在强制通风条件下连续加热24 h,之后关闭烘箱,打开箱门,经自然冷却不少于16 h至室温,该过程为1次循环,本试验初步确定总循环次数为7次。

2.4 自然条件模拟

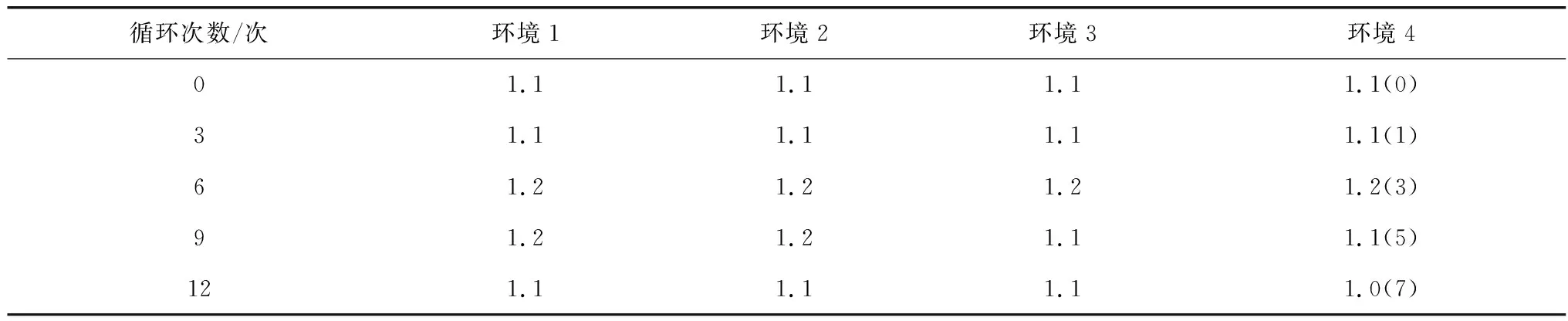

桥面暴露在自然环境中,温度、湿度、太阳光照、含盐海雾等因素将对桥面铺装的耐久性产生不利影响。笔者考虑从单环境因素到双环境因素耦合作用,模拟自然条件下UHPC-TPO复合试件老化过程。分别采用紫外光照(环境1)、紫外光照+水浸泡(环境2)、紫外光照+氯盐溶液浸泡(环境3)、紫外光照+高温(环境4)这4种环境模拟方式,如表3。其中前3种方式循环次数为3、6、9、12次,第4种方式循环次数为1、3、5、7次。

表3 环境模拟方式汇总Table 3 Summary sheet of environmental simulations

3 UHPC-TPO复合件耐老化性能

将完成环境模拟后的UHPC-TPO复合构件取出,静置待用。力学性能和路用性能试验主要内容包括:① TPO-UHPC层间拉拔试验;② TPO-UHPC层间斜剪试验;③ 渗水试验;④ 表面构造深度。

3.1 力学性能试验

3.1.1 拉拔试验

测试复合试块拉拔强度,分析不同循环次数下TPO-UHPC层间黏结性能变化规律。参考美国标准试验方法ASTM C1583/C1583M-13,对经切割后的试块进行拉拔试验。采用TJ-10型碳纤维黏结强度检测仪测试组合试块层间黏结强度。不同环境条件下拉拔典型破坏面如图1。

图1 拉拔典型破坏形态Fig. 1 Typical failure modes of pull-off test

从图1可见:① 老化后拉拔破坏面均位于TPO-UHPC层间交界处,破坏面平整,表明层间为薄弱部位;② 环境3〔图1(c)〕和环境4〔图1(d)〕,TPO底面环氧树脂胶结剂由最初透明黄色变成棕色,颜色明显变深,说明其树脂老化程度较严重。其测试结果见表4。

由表4可知:① 随着循环次数增加,TPO-UHPC复合构件层间黏结强度逐渐下降;② 不同环境条件下,TPO-UHPC界面性能劣化程度存在差异。

不同环境条件对层间黏结强度影响见图2。

表4 拉拔试验结果Table 4 Results of pull-off tests MPa

注:()内数字表示环境4相应循环次数。

图2 模拟自然条件下黏结强度对比Fig. 2 Comparison of bond strengths in simulated natural conditions

根据图2可知:① 循环次数相同时,环境1、2结果相近,说明紫外光照附加饱水条件后,界面强度变化微小,水对TPO-UHPC黏结强度影响可忽略;② 对环境3、4,随循环次数增加,黏结强度明显下降,说明饱水氯盐及高温环境对TPO-UHPC黏结强度有较大影响。

不同环境条件,黏结强度变化曲线见图3。

通过分析测试数据及其变化规律,由图3可知,指数形式能较好拟合循环次数与层间黏结强度之间关系,如式(1):

y=a+c×e(-x/b)

(1)

式中:y为层间黏结强度,MPa;a、b、c为回归参数;x为循环次数。

由图3可看出:① 环境1~3〔图3(a)~(c)〕中,前6次循环的强度下降幅度大,随后曲线平缓,强度降幅减小,经12次循环,数据趋于稳定;② 对环境4〔图3(d)〕,随着循环次数增加,TPO-UHPC黏结强度逐渐下降,7次循环后变化趋势仍不确定。

3.1.2 斜剪试验

采用斜剪试验模拟车辆水平力与垂直力综合作用下TPO-UHPC的受力状态。界面抗剪试验参考美国标准试验方法ASTM C882/C882M-13进行。

在常温20 ℃下,将试块置于45°斜剪试模中,对中校准后施加荷载,控制加载速率为1 kN/s,观察试验过程,直至荷载数据不再增加,记录试件破坏形态和仪表读数。

斜剪强度计算如式(2):

τ= sin 45°×F/S

(2)

式中:τ为层间抗剪强度,MPa;F为试件破坏荷载,kN;S为试件横截面积,mm2。

斜剪典型破坏形态见图4,测试结果见表5。

图3 UHPC-TPO黏结强度与循环次数的关系Fig. 3 Relationship between bond strengths and cycle numbers

从图4可见:① 剪切破坏同样出现在层间交界处,因此需要重视TPO-UHPC可靠连接问题;② 这4种环境条件下,斜剪典型破坏形态无明显差别,但对于环境3、4,上层TPO底面环氧树脂胶结剂颜色明显变深,说明其树脂老化程度较严重。

由表5可知:① 随着循环次数增加,TPO-UHPC复合构件层间斜剪强度逐渐下降;② 不同环境条件下,TPO-UHPC界面性能劣化程度存在差异。

斜剪强度随循环次数变化曲线见图5;不同环境条件下斜剪强度对比见图6。

图4 不同环境条件斜剪典型破坏形态Fig. 4 Typical failure modes of shear test of four cases

MPa

图5 斜剪强度与循环次数的关系Fig. 5 Typical failure modes of shear test of four cases

图6 模拟自然条件下斜剪强度对比Fig. 6 Comparison of shear strengths in simulated natural conditions

由图5、6可知:① 不同环境条件下,TPO-UHPC层间斜剪强度随循环次数增加而下降;② 环境1~3〔图5(a)~(c)〕,初始6个循环强度下降明显,之后强度变化幅度减小,经12次循环后,剪切强度趋于稳定。这是因为TPO中环氧树脂在紫外光下会发生降解,性能劣化,与集料间黏结性变弱,而到后期老化基本完成,层间强度变得稳定;且UHPC-TPO层间存在微裂缝和空隙,穿透力极强的氯离子和水进入结构内部后与胶结剂发生置换,导致混合料松散,表现为最初几次层间斜剪强度下降速度较快,随着循环次数增加,在无外界荷载作用下,氯离子和水分无法更多透过结构致密的UHPC-TPO而进入界面,层间强度趋于稳定。具体数据为:经6次循环,环境1~3的斜剪强度分别由最初的15.34 MPa下降到11.05、10.9、9.97 MPa,降幅分别为27.97%、28.94%、35.01%;9~12次循环,斜剪强度分别由10.51、10.16、9.29 MPa下降到10.32、9.95、9.18 MPa,降幅仅为1.81%、2.07%、1.18%;③ 对环境4〔图5(d)〕,随着循环次数增加,TPO-UHPC斜剪强度逐渐下降,7次循环后变化趋势仍不稳定。究其原因为:环氧树脂在高温条件下,聚合物中轻质组分挥发,胶黏剂分子结构发生改变,导致UHPC-TPO层间斜剪强度降低,7次循环后,热老化仍未完全,故变化趋势仍不稳定。

由图3、图5可知:模拟自然条件下,拉拔强度与剪切强度随循环次数变化规律基本一致。环境因素对UHPC-TPO层间强度的影响排序为:紫外光照+高温>紫外光照+氯盐浸泡>紫外光照+水浸泡>紫外光照。且斜剪强度随循环次数劣化规律亦可用式(1)来表征。

由表4、表5发现:对环境1~3,经过12次循环后,黏结强度由最初的4.27 MPa分别降至3.56、3.48、2.96 MPa,降幅为16.63%、18.5%、30.68%;对应斜剪强度由15.34 MPa分别降至10.32、9.95、9.18 MPa,降幅为32.72%、35.14%、40.16%。对环境4,经过7次循环后,黏结强度由4.27 MPa降至2.8 MPa,降幅为34.43%;而斜剪强度由15.34 MPa降至8.59 MPa,降幅为44.0%。综上所述,环境因素对UHPC-TPO层间斜剪强度影响大于黏结强度。

3.2 路用性能试验

3.2.1 渗水试验

为探究不同环境因素对TPO表面透水性及TPO-UHPC复合构件水稳定性的影响,笔者将经4种环境模拟后的试件静置于常温空气中不少于16 h,使其完全干燥后开展渗水试验。

通过观测仪器管的刻度发现,环境1~3经12次循环后,环境4经7次循环后,均未见水面明显下降,即水面基本保持不变。从而表明环境因素对TPO-UHPC复合构件水稳定性影响可忽略。

3.2.2 表面构造深度

表面构造深度是一项重要的路用性能,反映路面抗滑性;也可反映集料脱落情况,评价TPO结合料的耐老化性能。将经过环境模拟后的试板取出,自然条件下冷却至室温并保持干燥。

测定结果按式(3)计算:

(3)

式中:hTD为表面构造深度,mm;V为砂的体积,25 cm3;D为摊平砂的平均直径,mm。

4种不同环境条件下试板的表面构造深度测试结果见表6。

表6 不同环境条件表面构造深度测试结果Table 6 Test results of surface structure depth of four cases mm

由表6可看出:① 环境1~3,经12次循环后,构造深度变化幅度约8%;环境4经7次循环后,变化幅度约17%;② 经4种环境模拟老化后,表面构造深度hTD≥1.0,满足规范hTD≥0.55 mm要求[24]。

4 结 论

1)对力学性能,无论是层间黏结强度还是斜剪强度,在4种环境模拟条件下随循环次数增加均减小;呈现出前期下降幅度大,后期下降幅度小的规律;且层间黏结强度的劣化规律可用指数函数y=a+c×e-x/b来表达。

2)无论是层间黏结强度还是斜剪强度,环境条件对其影响程度排序一致:紫外光照+高温>紫外光照+氯盐饱水>紫外光照+饱水>紫外光照。最不利环境耦合为高温+紫外光照;故需重点关注高温条件下受紫外线影响的UHPC-TPO层间黏结性能,且环境因素对斜剪强度影响大于拉拔强度。

3)4种不同环境模拟前后,渗水系数、表面构造深度等变化较小,故环境因素影响可忽略。

4)对环境4,经7次循环后变化趋势仍不稳定,建议增加循环次数。

笔者通过试验研究,初步掌握了UHPC-TPO复合构件在模拟自然条件下的劣化规律,但鉴于目前对于试验方法暂无规范可循,后续研究中将进一步完善试验设计,开展专题研究,以建立UHPC-TPO复合构件性能预测模型、完善现有规范。

参考文献(References):

[1] GRAYBEAL B.Ultra-HighPerformanceConcrete.TechNote,FHWA-HRT-11-038[R].McLean, VA: Federal Highway Administr- ation, 2011.

[2] WILLE K, NAAMAN A E, PARRAMONTESINOS G J. Ultra-high performance concrete with compressive strength exceeding 150 MPa(22 ksi): asimpler way[J].ACIMaterialsJournal, 2011, 108(1):46-54.

[3] 史才军,肖江帆,曹张,等.材料组成对UHPC性能的影响[J].硅酸盐通报,2013,32(6):1005-1011.

SHI Caijun, XIAO Jiangfan, CAO Zhang, et al. Effects of UHPC constituents on its properties[J].BulletinofChineseCreamicSociety,2013, 32(6):1005-1011.

[4] 李嘉,李杰,陈卫,等.钢桥面-超薄UHPC-TPO组合铺装体系抗弯疲劳性能研究[J].重庆交通大学学报(自然科学版),2017, 36(4):1-6.

LI Jia,LI Jie, CHEN Wei, et al. Bend fatigue resistance performance of composite pavement system with steel deck-ultra thin UHPC-TPO layer[J].JournalofChongqingJiaotongUniversity(NaturalScience),2017, 36(4):1-6.

[5] FOWLER D W, WHITNEY D W.Long-TermPerformanceofPolymerConcreteforBridgeDecks[R]. Washington DC: Transportation Research Board, NCHRP Synthesis, 2011.

[6] 李嘉,杨波,邵旭东,等.钢桥面-薄层CRRPC组合结构栓钉连接件抗剪疲劳性能研究[J].土木工程学报,2016,49(6):67-75.

LI Jia, YANG Bo, SHAO Xudong, et al. Research onshear fatigue of studs for composite deck system of steel slab and thin CRRPC layer[J].ChinaCivilEngineeringJournal, 2016, 49(6):67-75.

[7] SHAO Xudong, YI Dutao, HUANG Zhengyu, et al. Basicperformance of the composite deck system composed of orthotropic steel deck and ultrathin RPC layer[J].JournalofBridgeEngineering,2013,18(5): 417-428.

[8] 邵旭东,张松涛,张良,等.钢-超薄UHPC层轻型组合桥面性能研究[J].重庆交通大学学报(自然科学版),2016,35(1):16-21.

SHAO Xudong,ZHANG Songtao,ZHANG Liang,et al. Research onlight-type composite bridge deck system with steel and ultra-thin UHPC layer[J].JournalofChongqingJiaotongUniversity(NaturalScience), 2016, 35(1): 16-21.

[9] 吴少鹏,庞凌,余剑英,等.沥青光氧老化研究进展[J].石油沥青,2007,21(2):1-6.

WU Shaopeng, PANG Ling, YU Jianying, et al. Research progress on photo-oxidation aging of asphalt[J].PetroleumAsphalt, 2007, 21(2):1-6.

[10] 周燕,吉鹏飞,张凯,等.沥青热老化红外光谱分析[J].天津城建大学学报,2016,22(2):109-112.

ZHOU Yan, JI Pengfei, ZHANG Kai, et al. Analysis of the infrared spectrum for thermal aging of asphalt[J].JournalofTianjinChengjianUniversity, 2016, 22(2):109-112.

[11] 张争奇,王志祥,李志宏,等.含盐高湿环境下沥青混合料耐久性[J].北京工业大学学报,2015,41(9):1365-1374.

ZHANG Zhengqi, WANG Zhixiang, LI Zhihong, et al. Durability of asphalt pavement under salty and humid environment[J].JournalofBeijingUniversityofTechnology, 2015, 41(9):1365-1374.

[12] 方星,王兴昌,磨炼同,等.薄层环氧抗滑铺装材料加速加载试验研究[J].公路,2010(10):214-219.

FANG Xing, WANG Xingchang, MO Liantong, et al. A study on accelerated load testing of thin epoxy anti-skid overlay[J].Highway, 2010(10): 214-219.

[13] 崔树华,卢钢,方星,等.环氧薄层铺装材料断裂性能试验研究[J].建材世界,2013,34(2):38-42.

CUI Shuhua, LU Gang, FANG Xing, et al. Experimental investigation of fracture properties of thin epoxy overlay materials[J].TheWorldofBuildingMaterials, 2013, 34(2): 38-42.

[14] XIE Fang, LIU Liwu, GONG Xiaobo, et al. Effects of accelerated aging on thermal, mechanical and shape memory properties of cyanate-based shape memory polymer: I vacuum ultraviolet radiation[J].PolymerDegradationandStability, 2017, 138:91-97.

[15] 周威,文俊,蔡芳昌,等.环氧沥青在模拟自然条件下的老化机理研究[J].胶体与聚合物,2016,34(3):122-124.

ZHOU Wei, WEN Jun, CAI Fangchang, et al. Study on the aging mechanism of epoxy-asphalt under simulated natural conditions[J].ChineseJournalofColloid&Polymer, 2016,34(3): 122-124.

[16] 乔琨,朱波,高学平,等.紫外老化对碳纤维增强环氧树脂复合材料性能的影响[J].功能材料,2012,43(21):2989-2992.

QIAO Kun, ZHU Bo, GAO Xueping, et al. Influence of artificial accelerating UV aging on carbon fiber reinforced epoxy composite[J].JournalofFunctionalMaterials, 2012, 43(21): 2989-2992.

[17] ZHANG Canlin, YUJianying, XU Song, et al. Influence of UV aging on the rheological properties of bitumen modified with surface organic layered double hydroxides[J].Construction&BuildingMaterials, 2016, 123:574-580.

[18] 倪晓雪,李晓刚,张三平,等.环氧胶粘剂在典型大气环境中的老化行为[J].腐蚀与防护,2010,31(4):276-278.

NI Xiaoxue, LI Xiaogang, ZHANG Sanping, et al. Aging behavior of epoxy-adhesive in typical atmospheric environments[J].Corrosion&Protection, 2010,31(4): 276-278.

[19] ZHANG Henglong, YU Jianying, WANG Huacai,etal. Investigation of microstructures and ultraviolet aging properties of organo-montmorillonite/SBS modified bitumen[J].MaterialsChemistryandPhysics, 2011, 129(3): 769-776.

[20] 张苛,张争奇.含盐高湿环境对沥青混合料性能及内部形态的影响[J].武汉理工大学学报,2014,36(9):48-53.

ZHANG Ke, ZHANG Zhengqi. Influence of salty and humid environment on asphalt mixture performance and microstructure[J].JournalofWuhanUniversityofTechnology, 2014,36(9): 48-53.

[21] 张苛,张争奇.含盐高湿环境沥青混合料力学特性的劣化[J].华南理工大学学报(自然科学版),2015,43(8):106-112.

ZHANG Ke, ZHANG Zhengqi. Deterioration of mechanical properties of asphalt mixture in salty and humid environment[J].JournalofSouthChinaUniversityofTechnology(NaturalScienceEdition), 2015,43(8): 106-112.

[22] 高岩磊,崔文广,牟微,等.环氧树脂粘合剂热氧老化行为研究[J].化工新型材料,2011,39(2):72-74.

GAO Yanlei, CUI Wenguang, MU Wei, et al. Study on thermo-oxidation aging performance of epoxy adhesive[J].NewChemicalMaterial, 2011,39(2): 72-74.

[23] 交通运输部公路科学研究院.公路工程沥青及沥青混合料试验规程:JTG E20—2011[S].北京:人民交通出版社,2011.

Research Institute of Highway Ministry of Transport.StandardTestMethodsofBitumenandBituminousMixturesforHighwayEngineering:JTGE20—2011[S].Beijing:China Communications Press,2011.

[24] 中交公路规划设计院.公路沥青路面设计规范:JTG D50—2006[S].北京:人民交通出版社,2006.

CCCC Highway Consultants Co, Ltd.SpecificationsforDesignofHighwayAsphaltPavement:JTGD50—2006[S].Beijing: China Communications Press,2006.