碳钢车体激光填丝焊不等厚板对接接头工艺及性能

2018-07-02

(中车唐山机车车辆有限公司制造技术中心,河北唐山063035)

0 前言

国内外高铁和动车组多采用铝合金型材制造,铝合金车体在轻量化方面优势明显,但其生产成本远远高于碳钢车体,且不宜维护,寿命周期、成本也比碳钢和不锈钢车体高很多。目前,欧洲在设计时速较低的动车组时拟采用碳钢材料生产制造,碳钢材料制造的车体较铝合金型材的可修复性好,并可以节约成本,提高车辆的使用寿命。

焊接是轨道交通车体的制造关键工艺。针对车辆运行时高速、动载服役的特点,生产上往往要求焊接变形小、效率高和接头质量优良。与常规熔焊方法相比,激光填丝焊具有热输入低、焊接变形小、接头质量优良、生产效率高、易于实现自动化焊接等优点,因此更适合于长焊缝、要求变形小的车体结构的焊接生产。试验基于碳钢车体及轨道交通关键结构件的激光填丝焊工艺,针对厚度2.5 mm+4 mm不等厚对接接头开展激光填丝焊焊接工艺及性能研究,为碳钢车体及相关结构件的激光焊焊接生产提供技术支撑。

1 试验材料及设备

1.1 母材及焊接材料检验

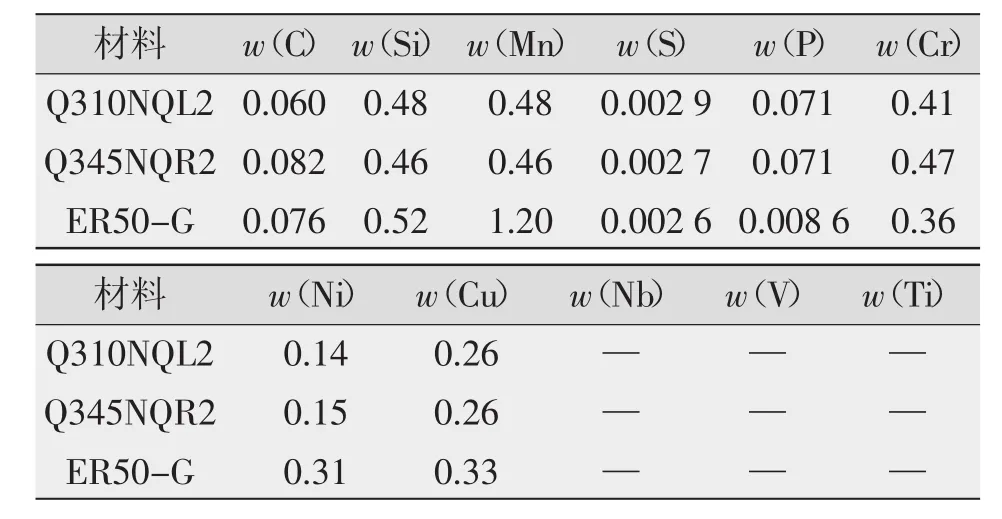

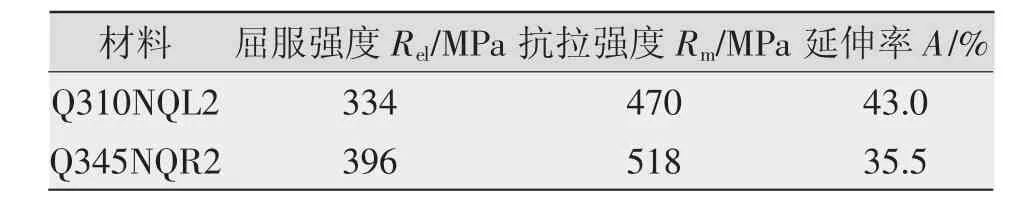

母材分别为厚度2.5mm的Q310NQL2钢和厚度4 mm的Q345NQR2钢,焊接材料为规格φ1.0 mm、型号ER50-G的实心焊丝。母材和焊丝的化学成分及力学性能分别如表1和表2所示。

表1 母材和焊丝的化学成分%

表2 母材力学性能

1.2 焊接设备

试验采用激光填丝焊,激光为6 kW光纤激光器,送丝机为数字化TIG焊设备中的送丝机构。

1.3 焊接接头形式

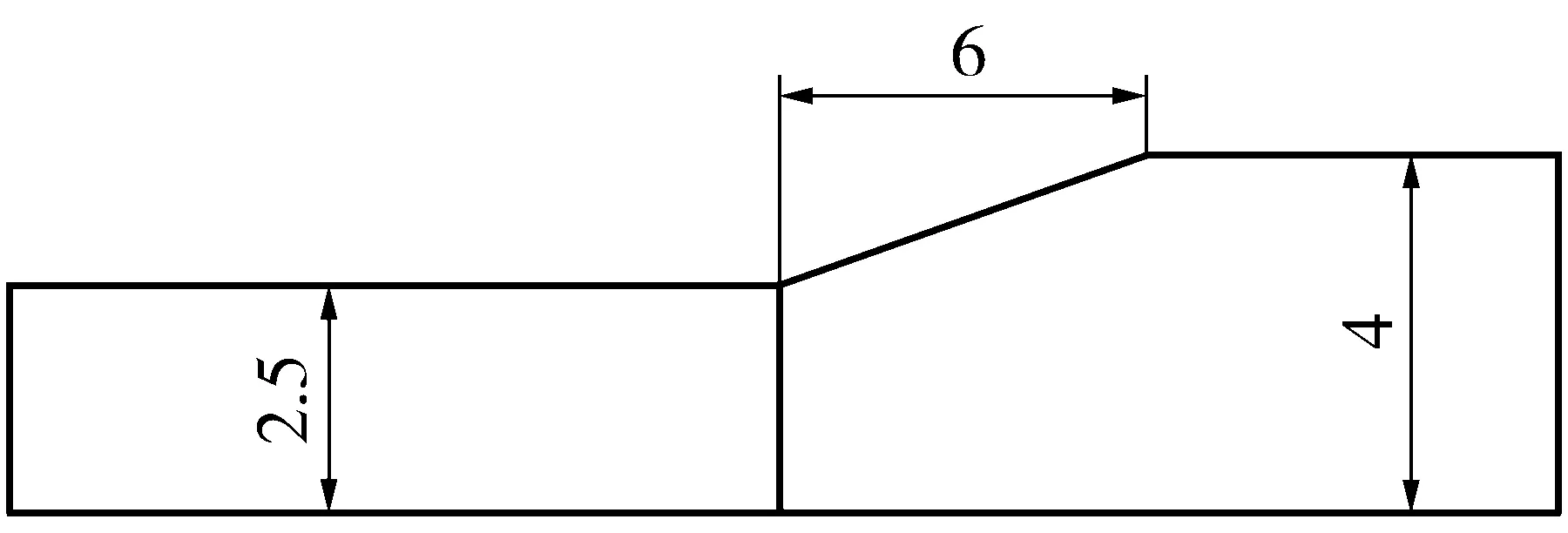

工艺试验针对2.5 mm+4 mm对接接头,采用单道焊双面成形。焊接接头为I型坡口,如图1所示。

图1 接头形式

1.4 焊接位置

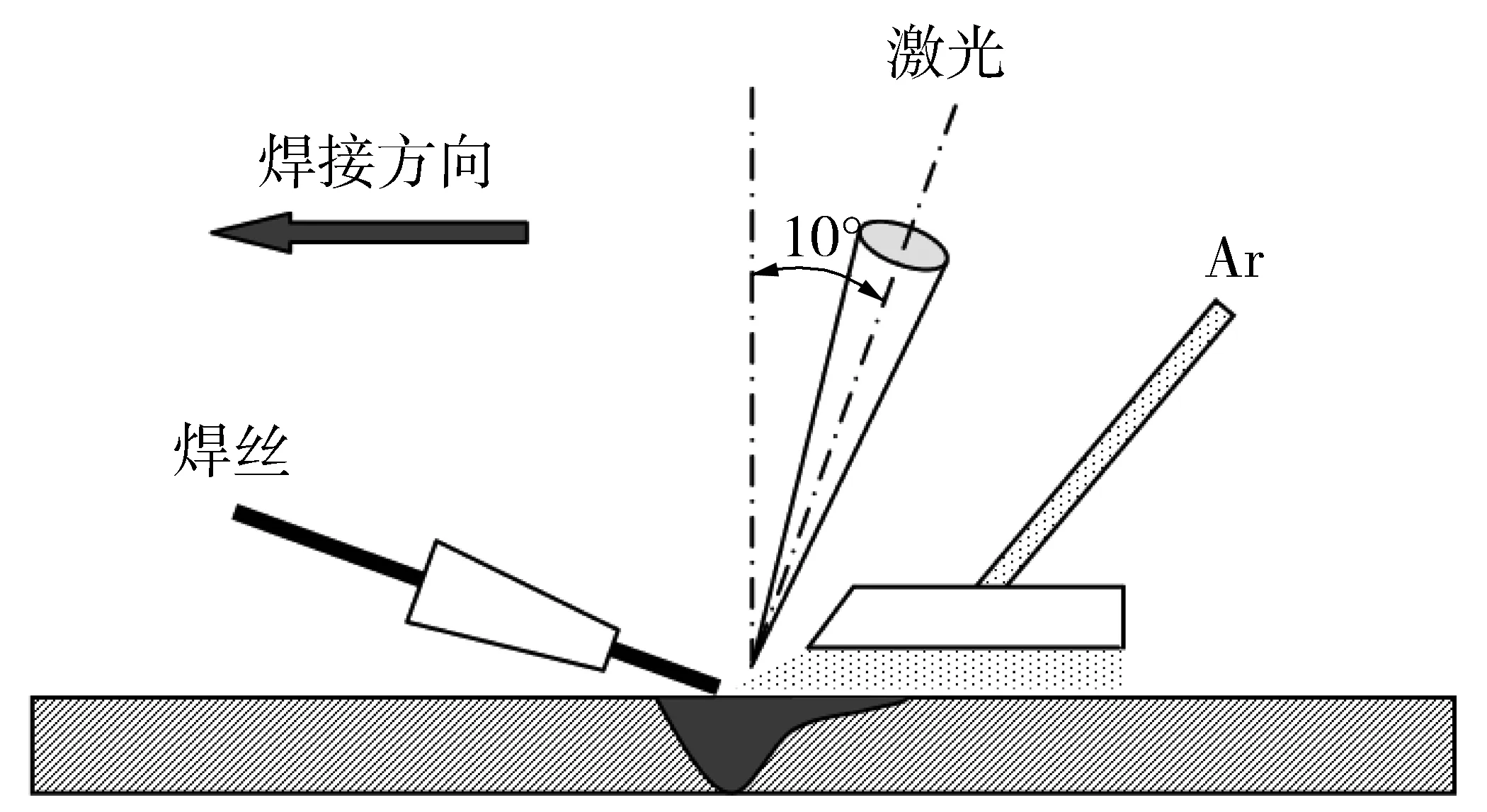

焊接时激光、焊丝以及试板的相对位置如图2所示。激光、焊丝和焊接方向在一条线上,并且焊丝在前,激光在后。激光与试板成80°、焊丝与试板成20°夹角[1-2]。

图2 焊丝、激光相对位置

2 焊接工艺试验

2.1 离焦量试验

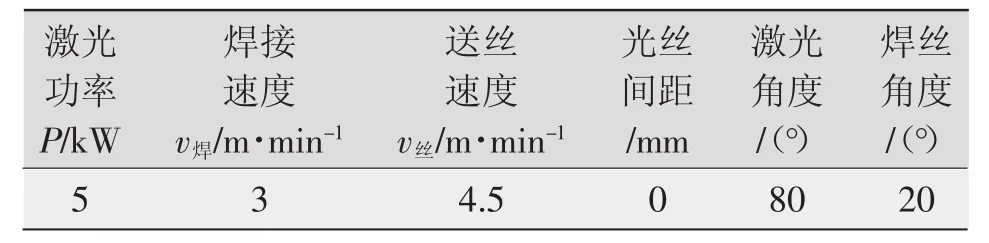

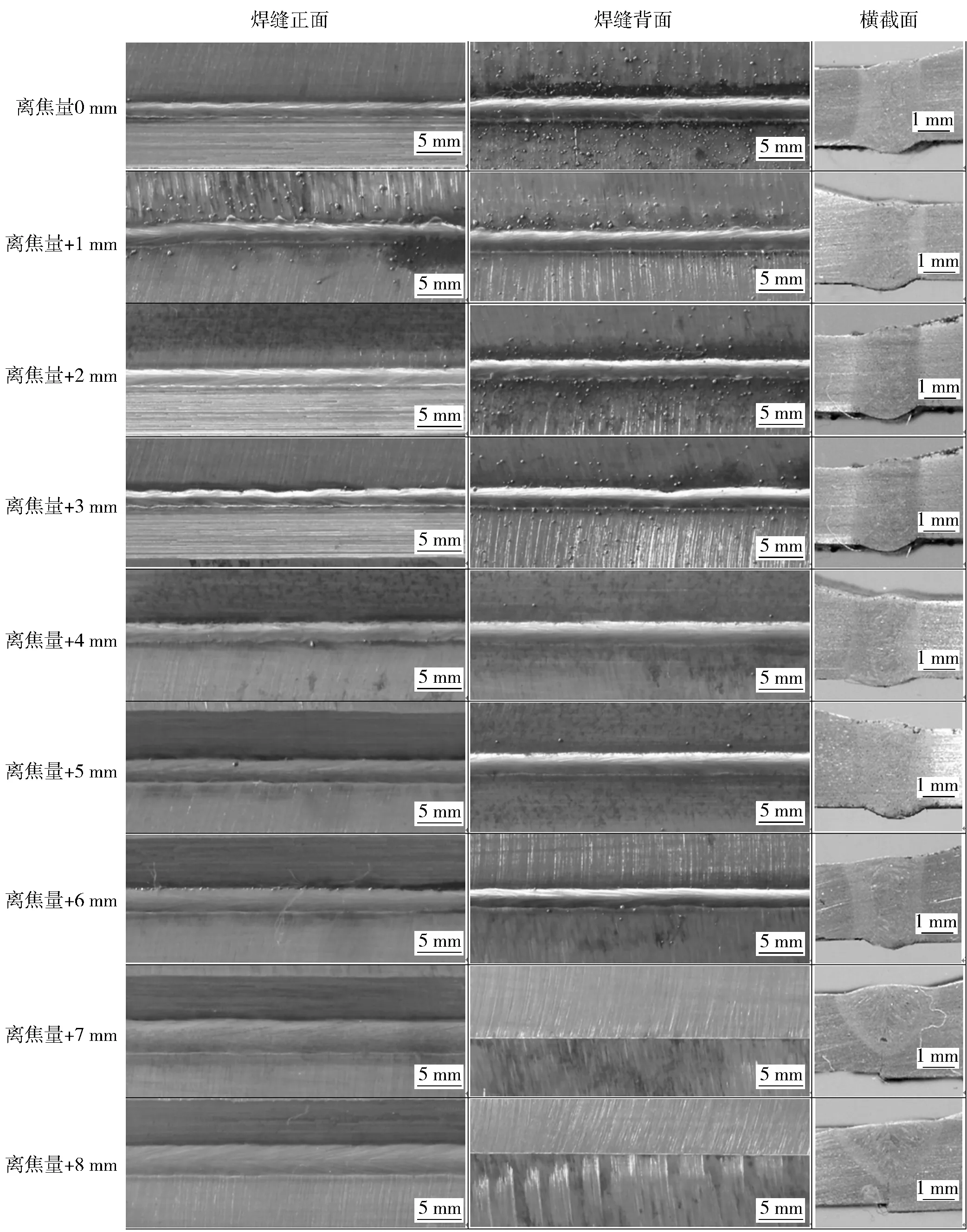

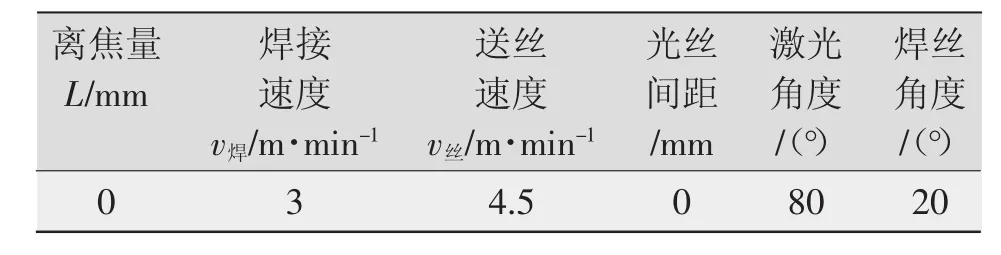

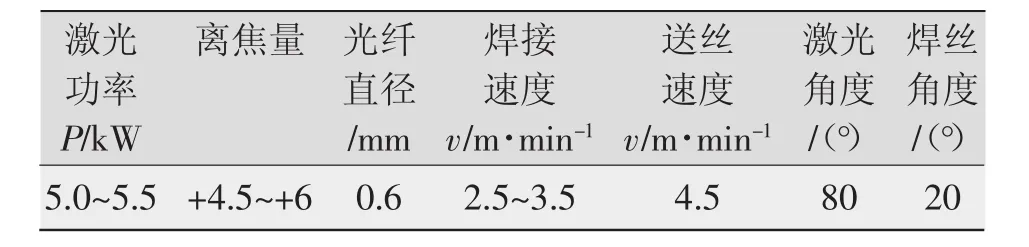

激光焊接中,离焦量对焊接质量的影响很大,特别是在激光填丝焊接中影响焊缝成形。在0~+8 mm离焦量范围内进行焊接工艺试验[3],焊接试验参数如表3所示。

表3 焊接试验参数(离焦量0~+8 mm)

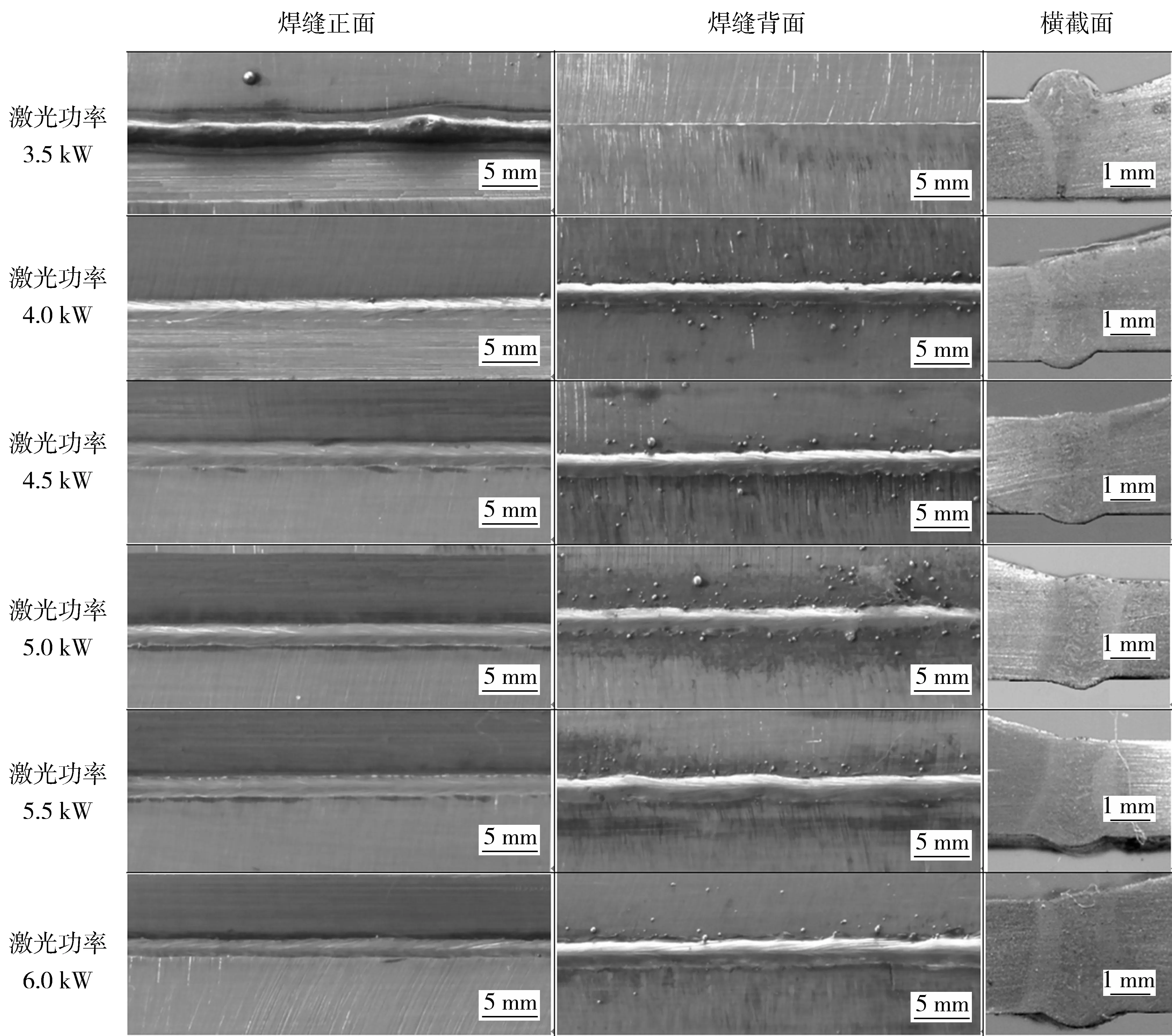

离焦量试验的焊缝上、下表面和横截面成形如图3所示。可以看出,随着离焦量的增加,正面焊缝逐渐变宽并且焊缝两边成形均匀,飞溅减少,离焦量大于+4 mm后,焊缝正面成形良好且具有一定的宽度,提高了激光填丝焊工艺对间隙和错边的适应能力;同时,由于是不等厚对接接头,需要焊缝有一定的搭桥能力,因此焊缝正面应保证一定的宽度,离焦量不能过小。焊缝背面宽度随着离焦量的增加,先增加后减少,离焦量大于+7 mm后,焊缝出现未焊透,主要原因是随着离焦量的增加,激光束越来越发散,能量密度逐渐变小,熔透能力减弱。从焊缝正面、背面的试验结果分析来看,要保证焊缝具有一定的搭桥能力和较好的间隙、错边的工艺适应性,离焦量不能过小;但离焦量也不能过大,一方面,过大的离焦量容易形成未焊透;另一方面,要保证焊透,过大的离焦量就需要增加激光功率,从而增加焊接热输入,这会导致焊接变形大。同时,要控制焊接变形,离焦量不宜过大,较小的离焦量有利于激光焊实现高速焊接,而这正是激光焊优质、高效的优势所在。综上所述,离焦量控制在4~6 mm为宜。

2.2 激光功率对焊缝成形的影响

图3 不同离焦量的焊缝成形

激光功率是激光填丝焊接工艺中对焊缝熔透影响最大的参数,并且也影响焊缝成形,因此有必要研究激光功率对焊缝熔透及成形的影响。针对4.5~6 kW范围内变化的激光功率进行焊接工艺试验,其他参数如表4所示。

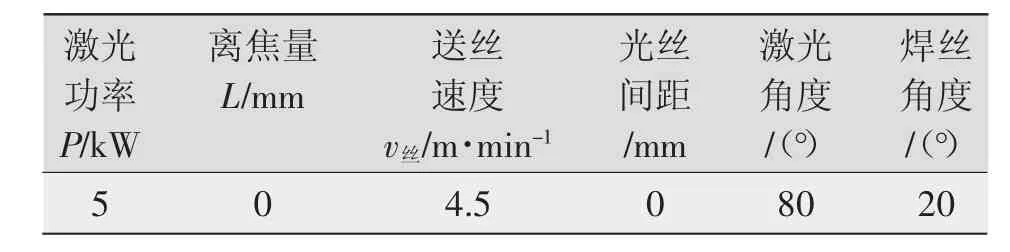

激光功率对焊缝成形的影响如图4所示。激光功率为3.5 kW时,焊缝未焊透,这是因为功率过小,激光束熔透能力不足。激光功率大于5.5 kW时,焊缝背面余高太高,正面焊缝宽度减小。当焊接速度为3 m/min时,激光功率在5~5.5 kW较适宜。

表4 焊接试验参数(激光功率4.5~6 kW)

2.3 焊接速度对焊缝成形的影响

图4 不同激光功率的焊缝成形

高效的焊接工艺方法是现代焊接发展趋势中的一个方向,高效在一定程度上意味着高速,因此有必要研究焊接速度对激光填丝焊焊缝成形的影响。针对焊接速度在2.5~4 m/min范围内进行焊接工艺试验,其他参数如表5所示。

表5 焊接试验参数(焊接速度2.5~4 m/min)

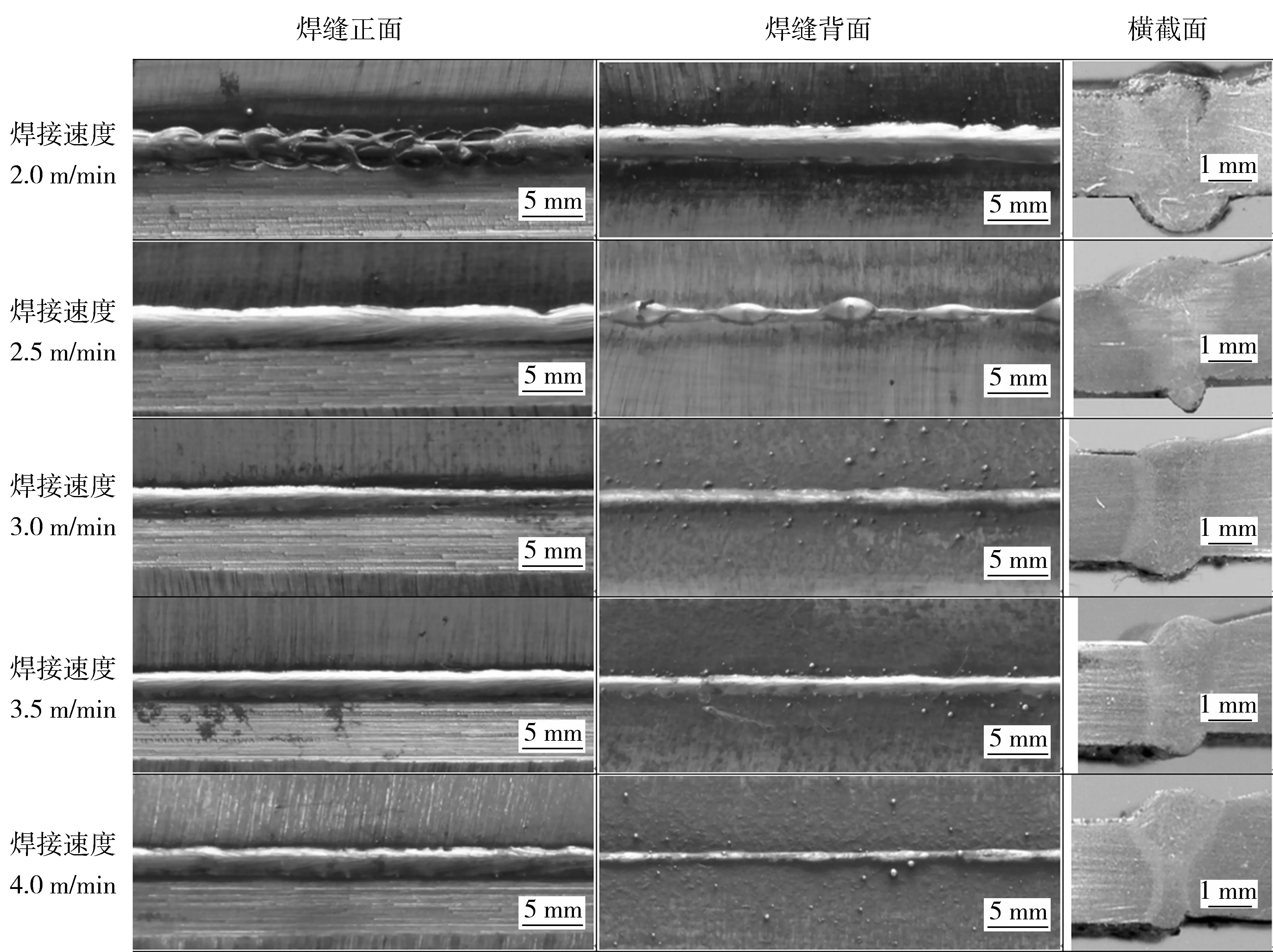

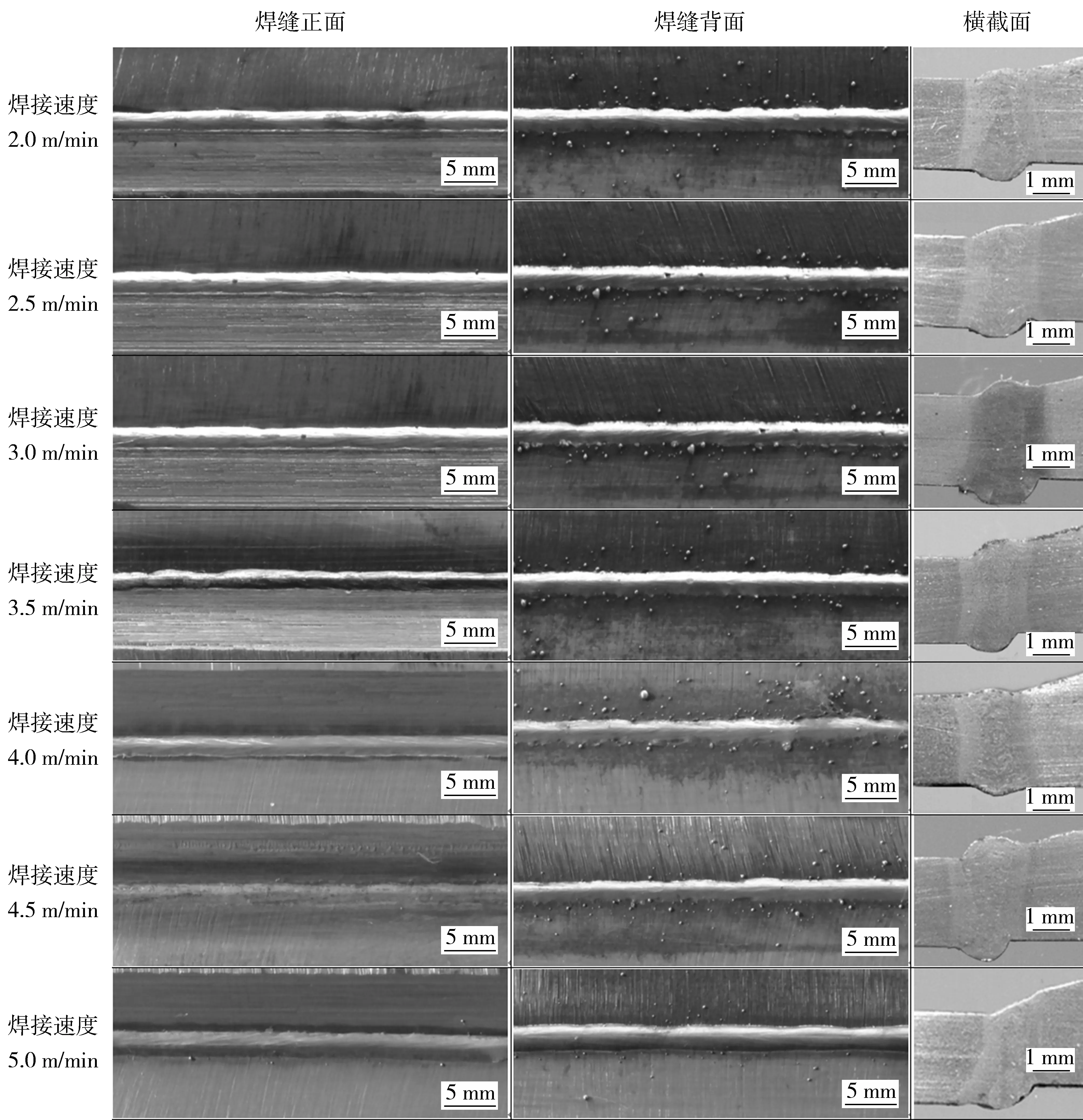

不同焊接速度时焊缝的上表面、下表面和断面成形如图5所示。可以看出,焊接速度低于2.5 m/min时,焊缝成形不稳定;焊接速度高于3.5 m/min时,背面焊缝过窄,间隙适应能力不足。综合考虑,焊接速度2.5~3.5 m/min为宜。

2.4 送丝速度对焊缝成形的影响

激光焊中添加焊丝有利于焊缝正面成形和增加工艺对间隙和错边的适应能力,同时可减少焊接热循环对母材的热损伤,因此有必要研究送丝速度对激光填丝焊焊缝成形的影响。针对送丝速度在2.5~5.5 m/min范围内变化进行焊接工艺试验,其他参数如表6所示。

表6 焊接试验参数(送丝速度2.5~5.5 m/min)

不同送丝速度时焊缝的上表面、下表面和断面成形如图6所示。可以看出,随着送丝速度的增加,焊缝正面余高增加,送丝速度为4.5m/min时焊缝成形最好;焊缝背余高先增加后减少。综合考虑,送丝速度确定为4.5 m/min为宜。

3 焊接接头的组织及性能

3.1 焊缝外观及X射线探伤结果

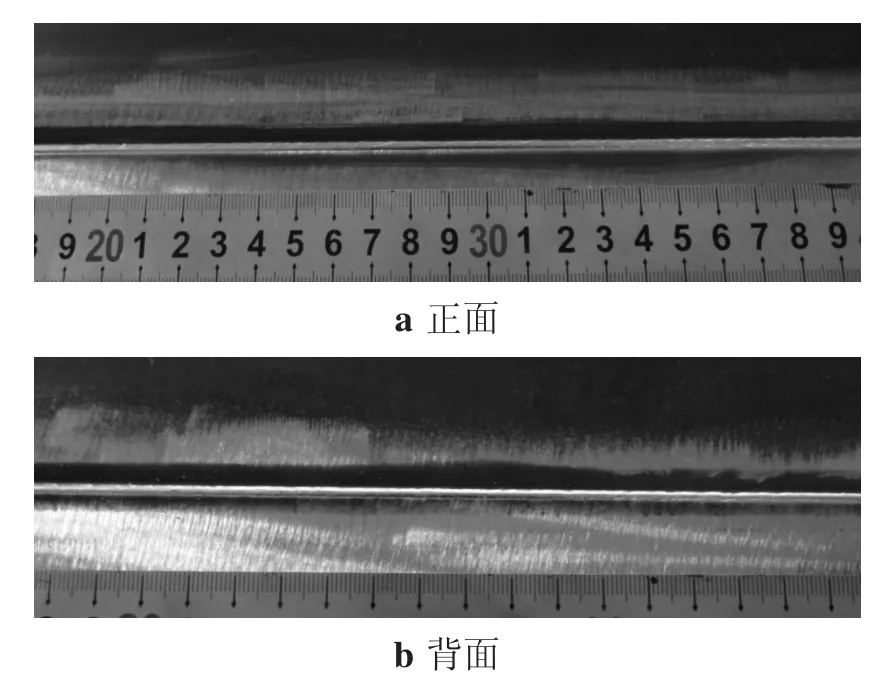

采用上述最佳工艺参数焊接得到的焊接试板焊缝外观如图7所示,X射线探伤结果如图8所示。焊缝射线探伤检验标准执行ISO 17636《焊缝的无损检测-焊接接头的射线检测》,射线探伤验收标准执行ISO 10675-1Ⅰ级验收。焊缝射线探伤检测结果合格,满足相应的射线探伤验收等级。

3.2 力学性能

图5 不同焊接速度的焊缝成形

图6 不同送丝速度的焊缝成形

图7 焊缝外观

图8 焊缝的X射线探伤结果

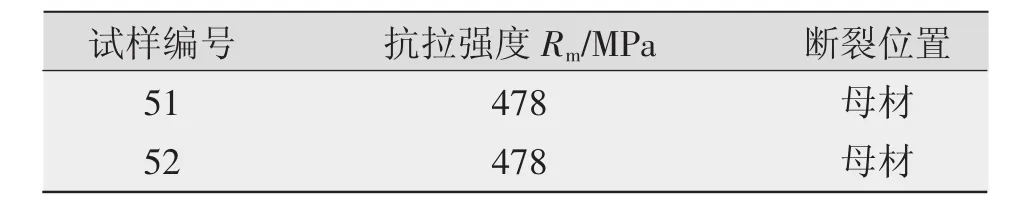

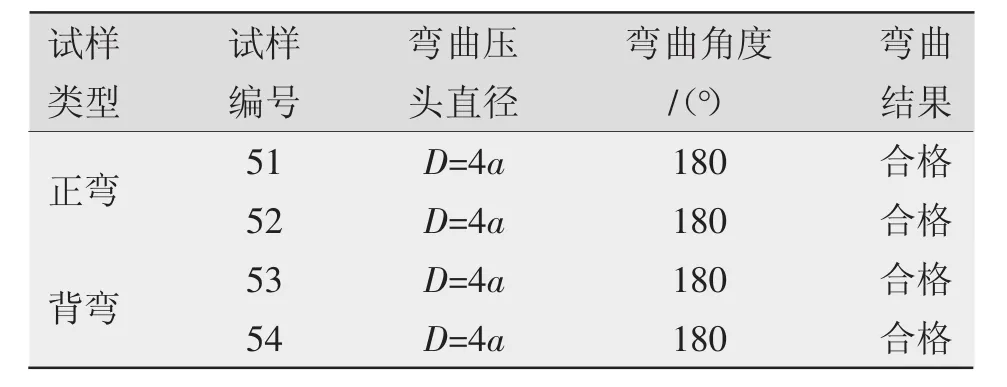

采用最优化焊接参数的焊接接头拉伸和弯曲性能试验结果分别如表7、表8所示。从拉伸试验结果来看,接头抗拉强度约为478 MPa,满足母材要求;从拉伸试样断裂位置来看,均断于母材,焊缝强度高于母材,说明该焊接接头能满足结构对于强度的设计要求。从弯曲试验结果来看,弯曲试验均合格,表明该焊接接头均有良好的整体塑性变形能力;从弯曲试样照片来看,无论是面弯试样,还是背弯试样,弯曲面上均未发现裂纹、气孔和夹杂等缺陷,说明该激光填丝焊接接头具有优良的焊接质量[4-5]。

表7 拉伸性能

表8 弯曲性能

3.3 金相试验

焊接接头的宏观金相如图9所示,焊接接头中未见裂纹、夹渣、气孔、未焊透、未熔合等焊接缺陷。

图9 焊接接头宏观金相

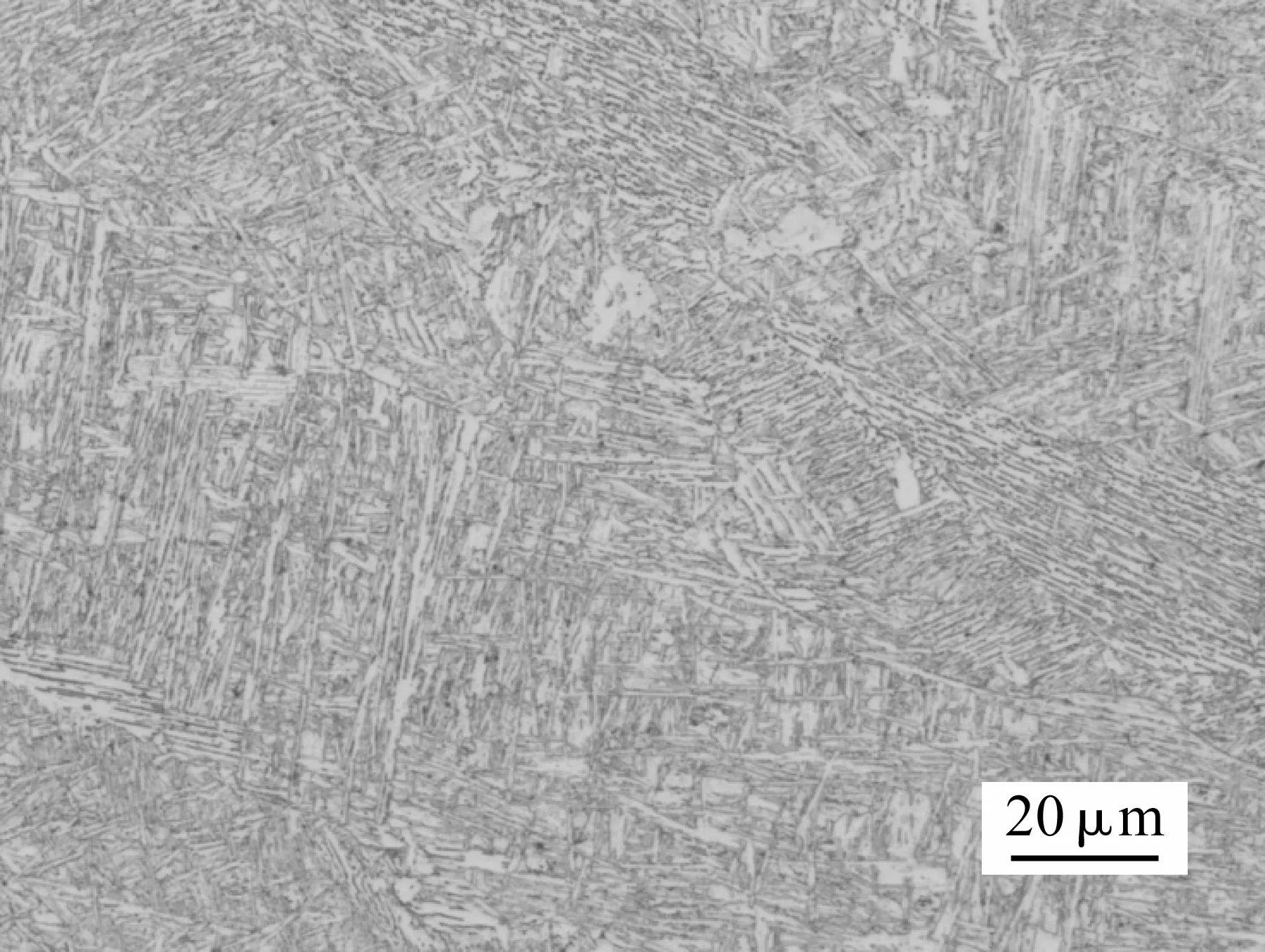

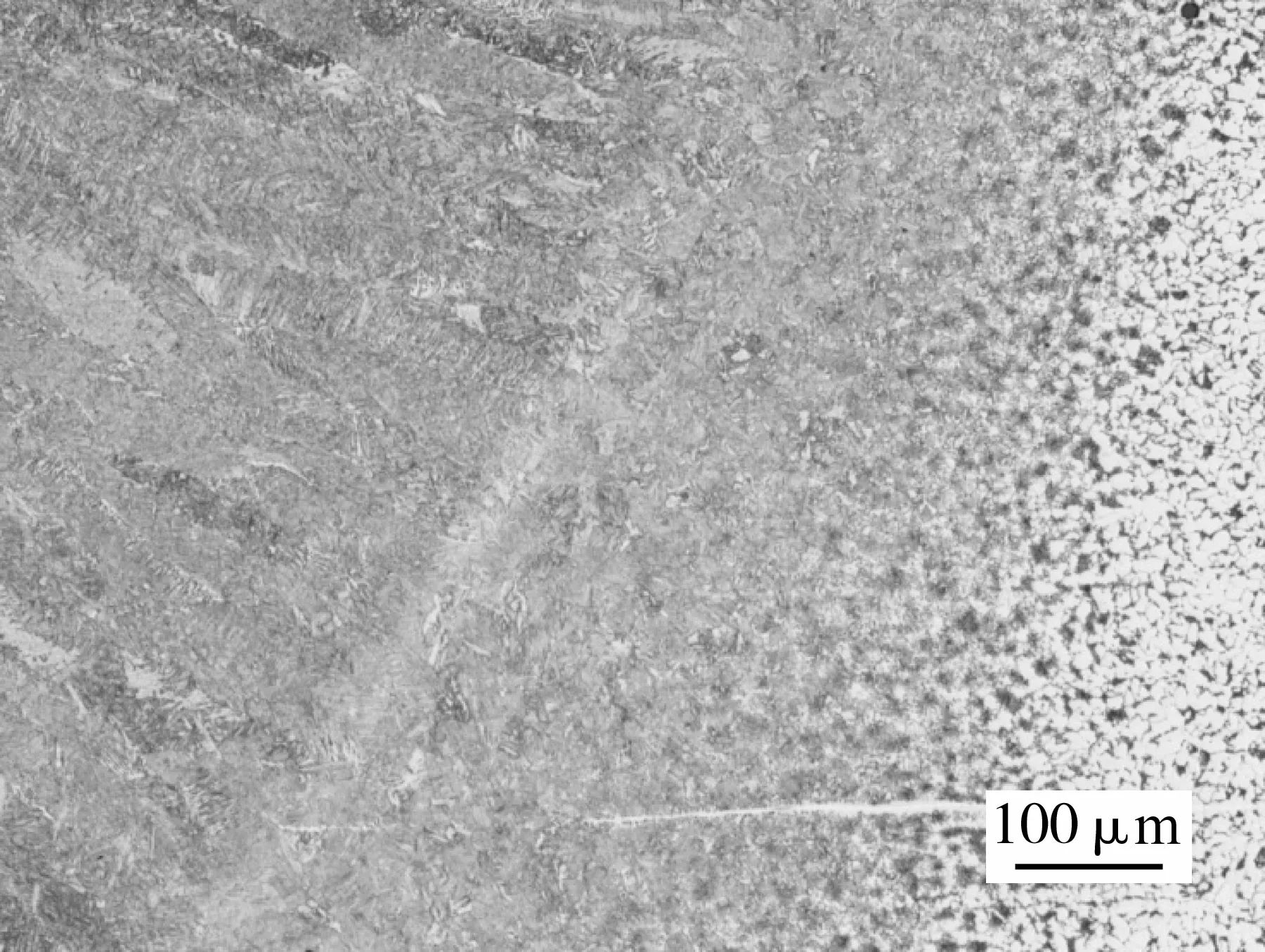

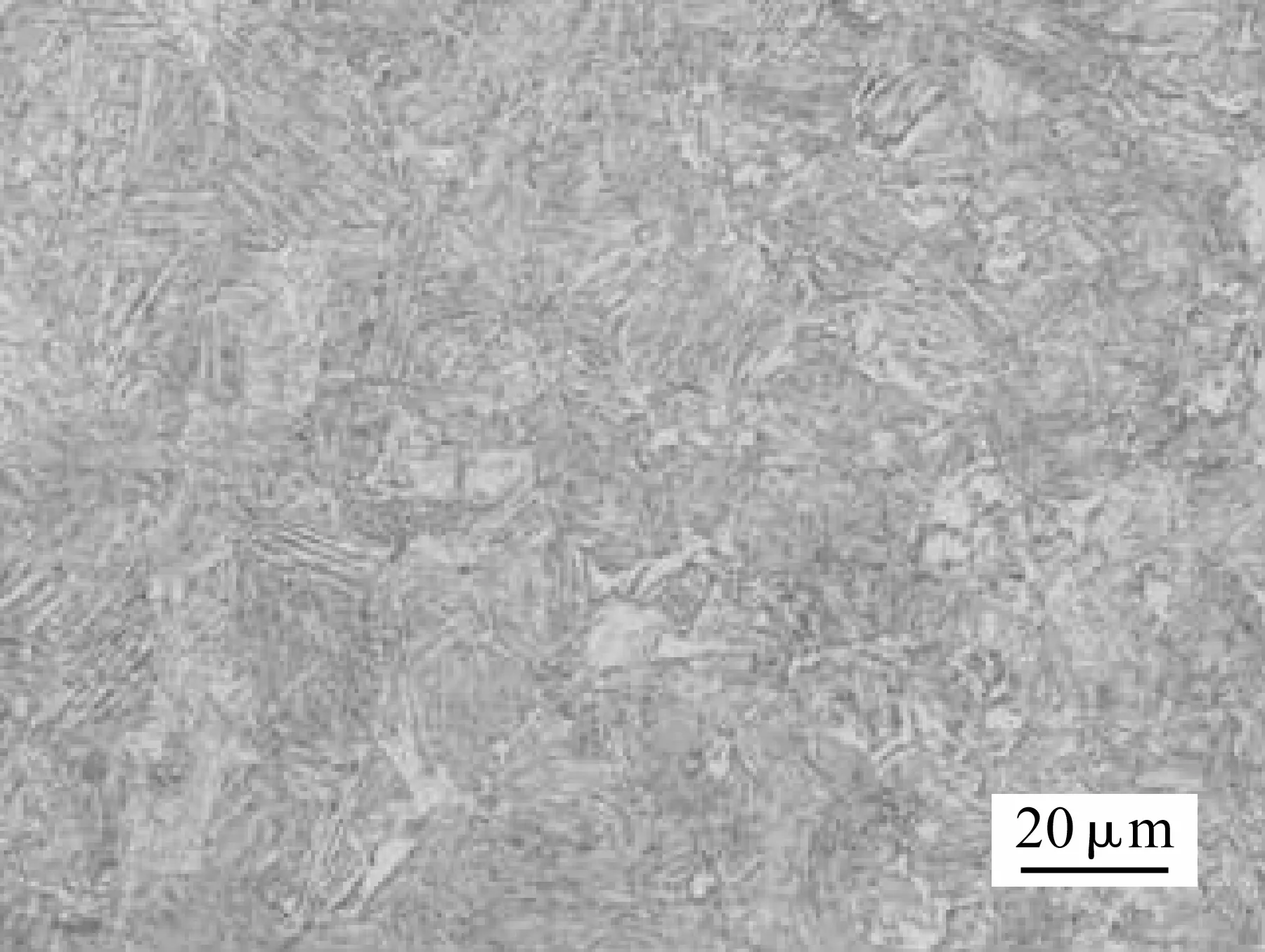

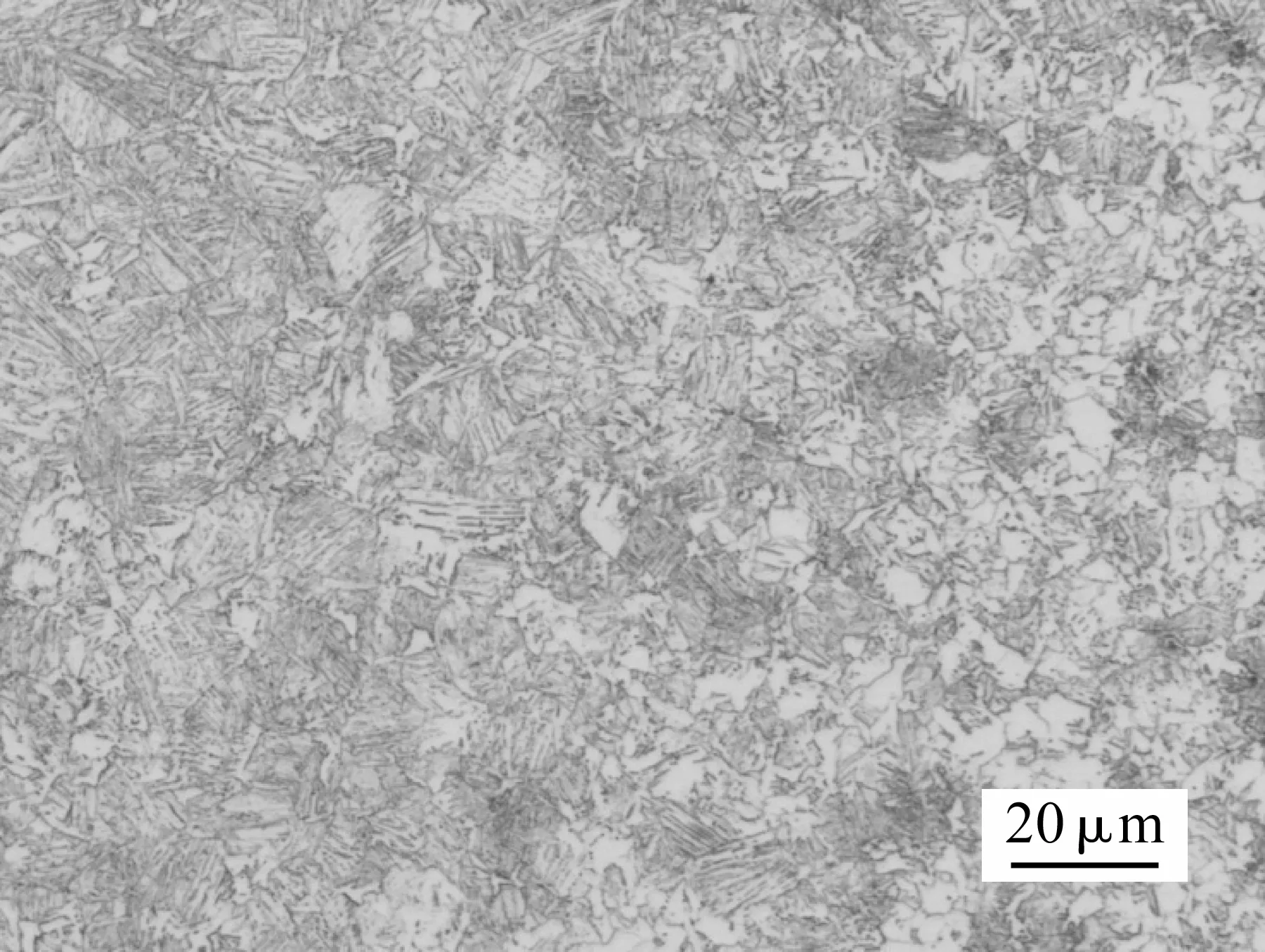

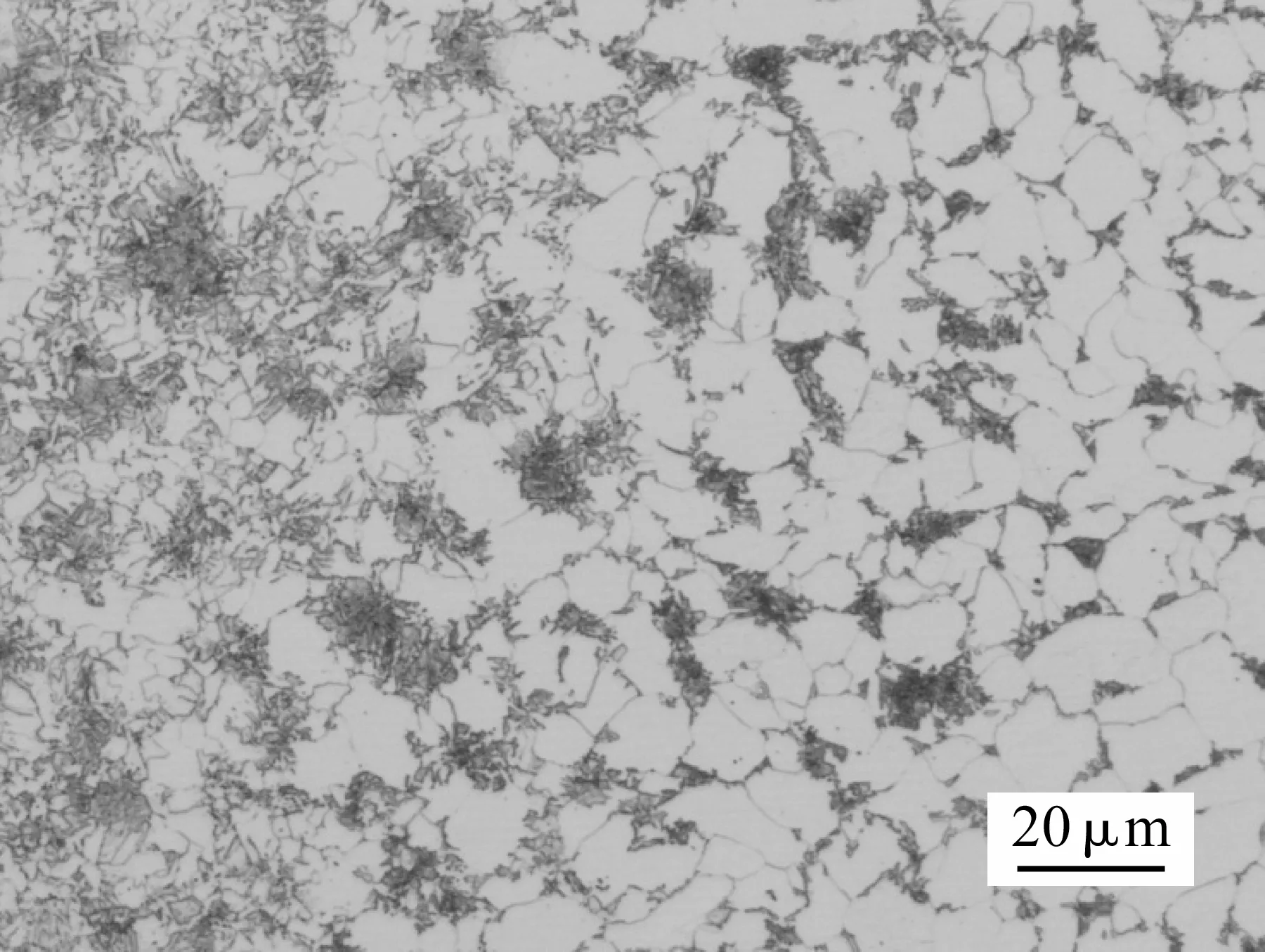

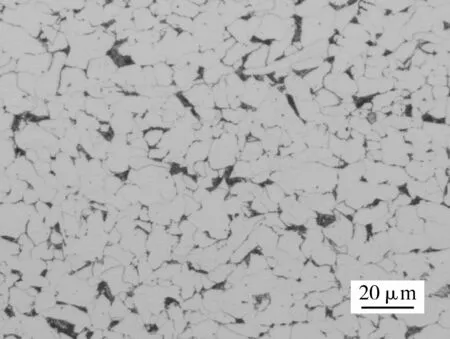

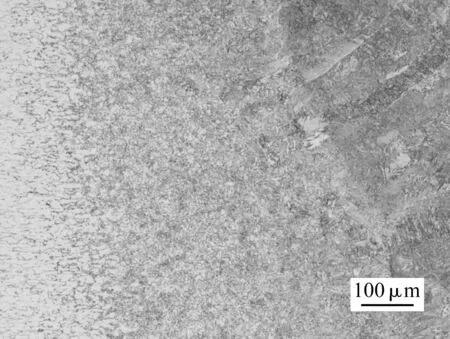

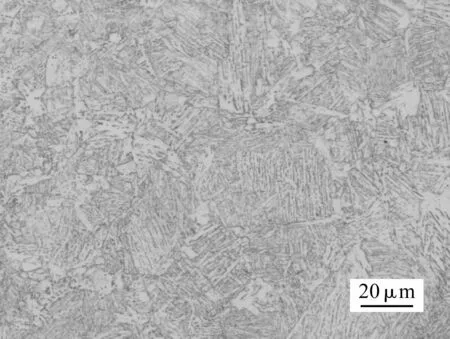

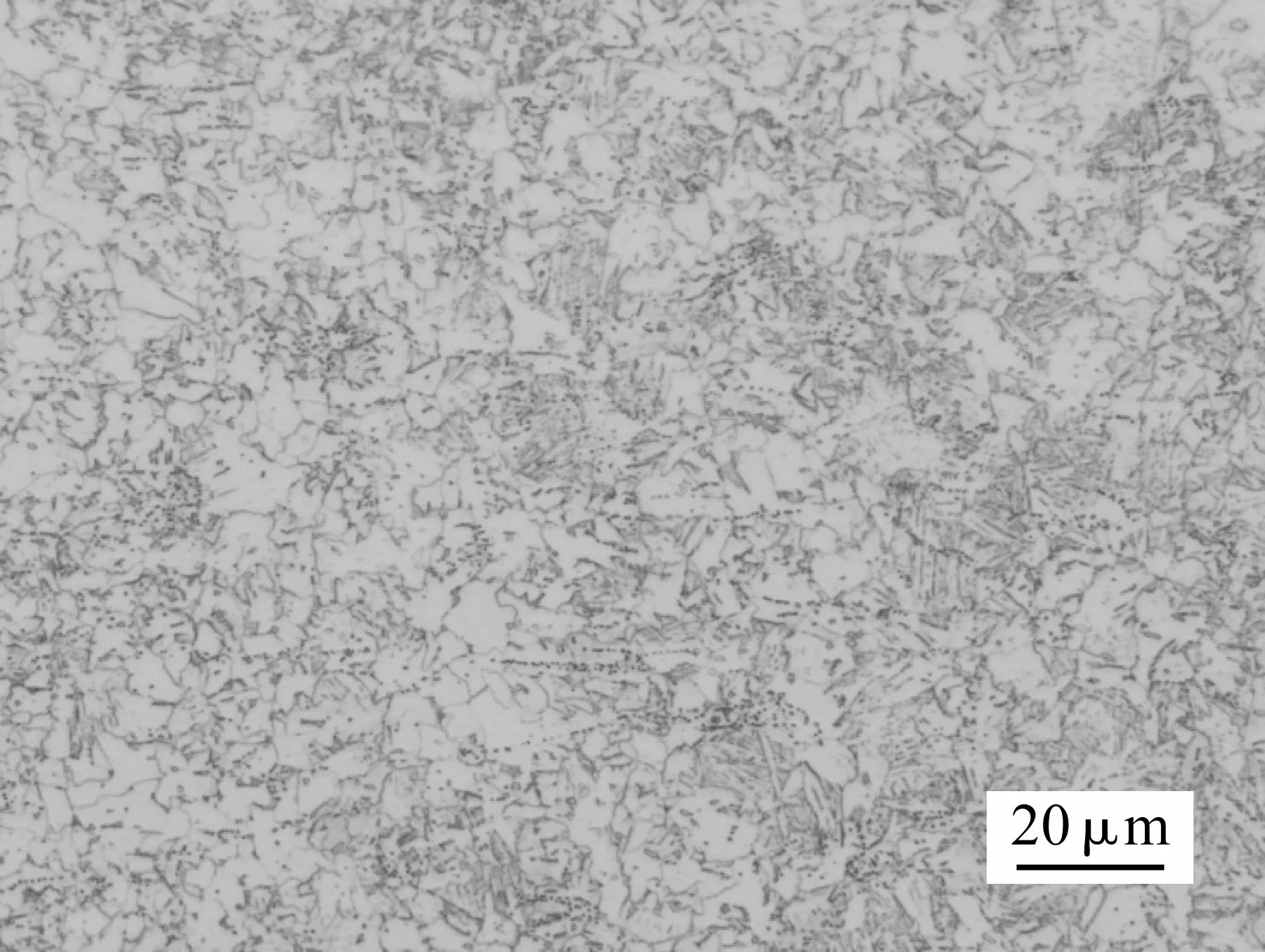

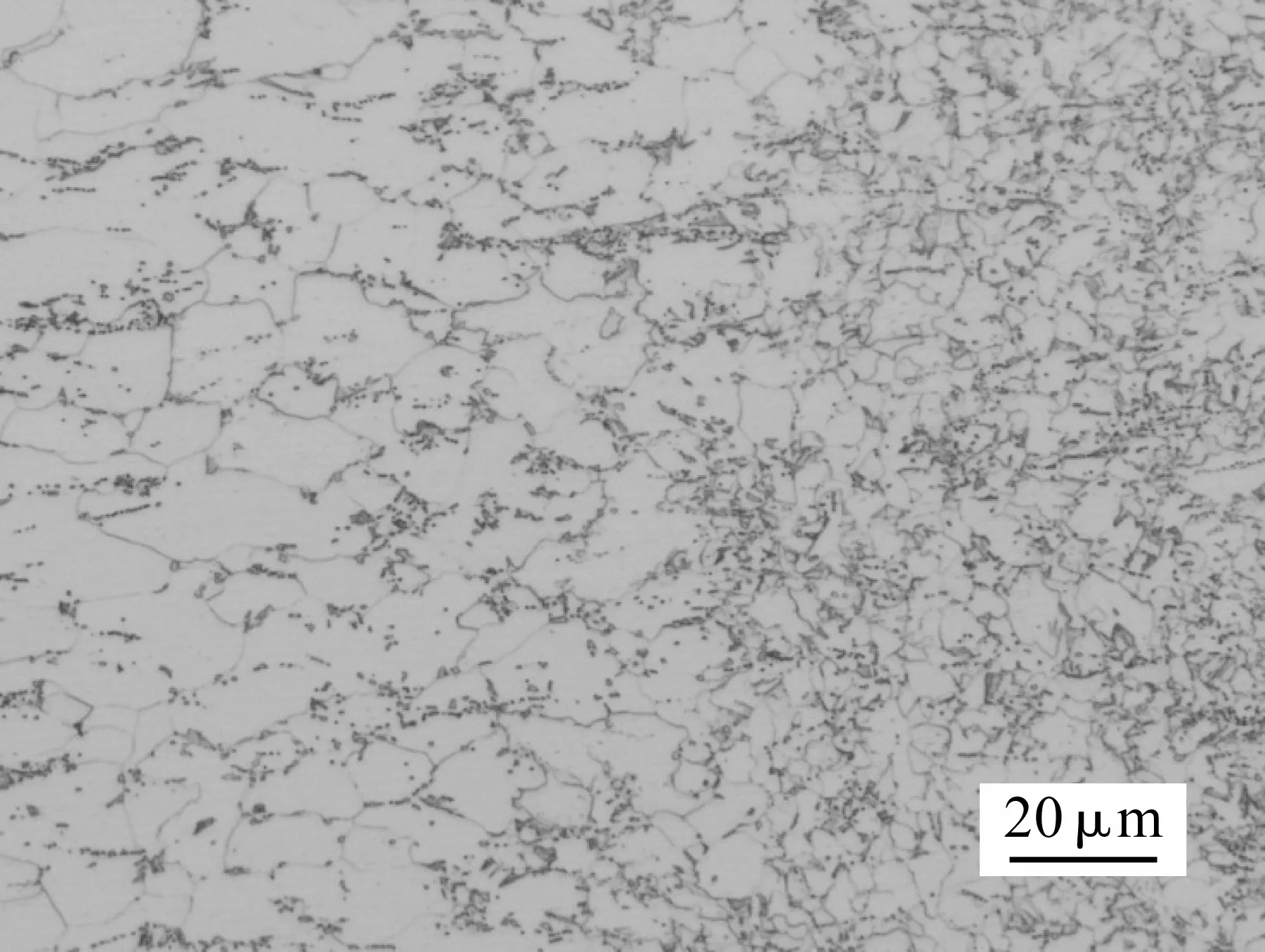

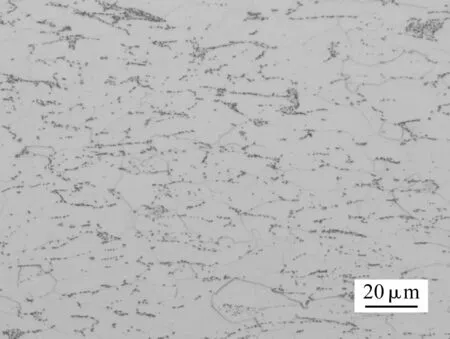

焊缝金相组织为贝氏体,如图10所示;厚板熔合区形貌如图11所示,厚板过热区金相组织为贝氏体,如图12所示,厚板正火区金相组织为贝氏体,如图13所示,厚板不完全正火区为铁素体+珠光体+贝氏体,如图14所示,厚板母材金相组织为铁素体+珠光体,如图15所示;薄板熔合区形貌如图16所示,薄板过热区金相组织为贝氏体,如图17所示,薄板正火区金相组织为铁素体+贝氏体+少量碳化物,如图18所示,薄板不完全正火区为铁素体+贝氏体+碳化物,如图19所示,薄板母材金相组织为铁素体+碳化物,如图20所示。

图10 焊缝金相组织

图11 4 mm板侧熔合区金相组织

图12 厚板过热区金相组织

图13 厚板正火区

图14 厚板侧不完全正火区

图15 母材金相组织

图16 薄板熔合区

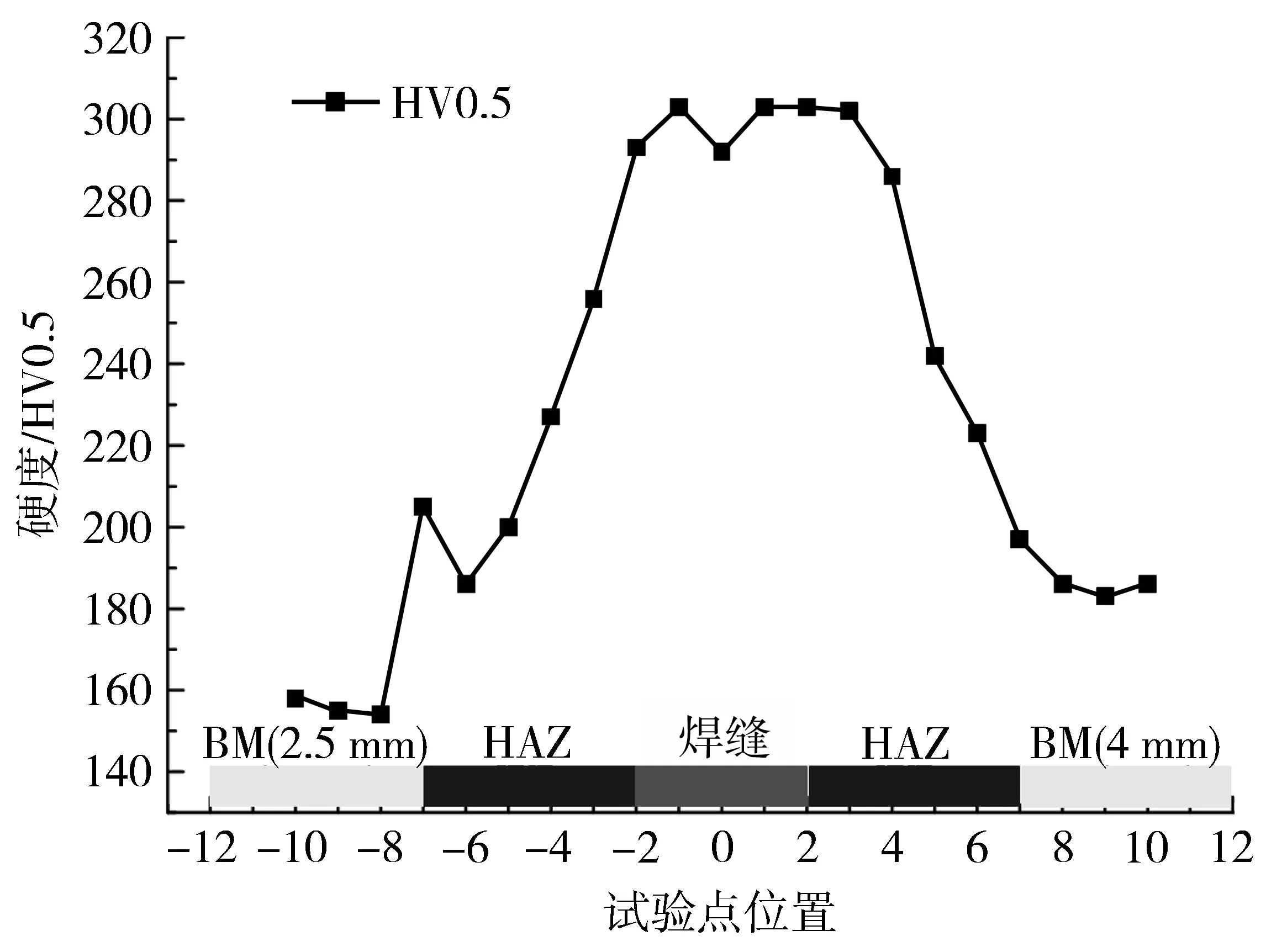

3.4 硬度试验

焊接接头硬度试验用于考核接头的硬化、软化情况。试验采用维氏显微硬度HV0.5来评价整个接头的硬度。

图17 薄板过热区

图18 薄板正火区

图19 薄板不完全正火区

图20 薄板母材金相组织

焊接接头硬度分布曲线如图21所示。焊缝、热影响区的硬度均高于母材硬度,与焊接材料有关,同时热影响区存在一定的硬化倾向,但不明显。

图21 焊接接头硬度曲线

4 结论

(1)通过工艺试验获得2.5mm厚Q310NQL2钢+4.0 mm厚Q345NQR2钢不等厚对接接头的激光填丝焊工艺优化参数,如表9所示。采用该参数焊接试板,焊接接头无气孔、裂纹等缺陷。

表9 焊接工艺参数

(2)接头抗拉强度约为480 MPa,满足母材的要求;从拉伸试样断裂位置来看,均断于母材,说明该焊接接头能满足结构对于强度的设计要求。

(3)从弯曲试验结果来看,弯曲试验均合格,说明该焊接接头有良好的整体塑性变形能力;从弯曲试样来看,无论是面弯试样,还是背弯试样,弯曲面上均未发现裂纹、气孔和夹杂等缺陷,该激光填丝焊接接头具有优良的焊接质量。

(4)焊接接头的宏观金相中未见裂纹、夹渣、气孔、未焊透、未熔合等焊接缺陷。

(5)焊缝金相组织为贝氏体,呈柱状晶特征;过热区金相组织为贝氏体,呈等轴晶;正火区金相组织为细等轴铁素体+贝氏体+弥散碳化物;不完全正火区金相组织为铁素体+碳化物,铁素体晶粒明显粗于正火区,碳化物有集聚特征;母材金相组织为铁素体+碳化物,碳化物颗粒形态显著,呈晶内分散和晶界集聚两种形式存在。

(6)焊缝、热影响区的硬度值均高于母材的硬度值,这与所选择的焊接材料有关,同时热影响区存在一定的硬化倾向,但不明显。焊缝左右两边热影响区宽度约为1 mm。

[1]郭丽娟,田慧,李洋.大角度激光填丝双面焊碳钢车体T形接头工艺及性能研究[J].焊接,2017(12):56-60.

[2]王家淳.5A06铝合金激光填丝焊工艺研究[J].焊接,2008(8):26-28.

[3]王家淳.激光焊接技术的发展与展望[J].激光技术,2001,25(1):51-55.

[4]EN 15085-1:2007轨道车辆及其部件的焊接—第一部分:总则[S].

[5]EN 15085-4:2007轨道车辆及其部件的焊接—第四部分:生产要求[S].