基于RCM的FPSO动设备完整性管理实践

2018-06-28轩军厂杨建坤

叶 剑,轩军厂,杨建坤

(1.中海油能源发展装备技术有限公司,天津 300452;2.中海油安全技术服务有限公司,天津 300452)

随着以大规模自动化生产为特征的现代工业飞速发展,生产装备在所有的生产要素中扮演的角色日益凸显。在这样的趋势下,设备管理这一“古老”专业再次焕发出新的生机。在经历了生产维护、全员维护等不同的设备管理方式之后,完整性管理(AIM)理念为重资产行业的设备管理者提供了新的发展方向。在石油石化领域,近年来发生的一系列重大事件让人们意识到,灾难性事故的发生往往是由设备设施本身的故障或隐患导致的。为控制此类风险,需要从设备设施本质安全和全生命周期入手,以整体优化的方式提升设备设施的可靠性和可操作性。正是由于完整性管理很好地契合了上述两点需求,各大石油公司开始或逐步实施完整性管理[1]。本文以FPSO这一特定场景为例,总结和探讨动设备完整性管理的方法和实践经验,供同行业设备管理人员参考。

1 设备设施完整性管理与以可靠性为中心的维修技术

1.1 设备设施完整性管理的定义

设备设施完整性是指以安全和可靠为目标,以设备设施物理结构完整和功能完整为表现形式的一种受控的服役状态[2]。完整性管理是借助于合理的评估评价方法和有效的监检测技术,掌握设备设施的失效机理和失效趋势,识别运行中的风险,根据风险和完整性等级制定维修策略,确保安全性、功能性和经济性动态平衡,实现资产管理的可用性和安全性目标。

1.2 完整性管理的主要方法

从技术层面看,设备设施完整性管理包括基于风险的检验计划和维护策略,其核心是利用风险分析技术识别设备失效的机理、分析失效的可能性与后果,确定风险等级;根据风险排序制定有针对性的检维修策略,并将检维修资源从低风险设备向高风险设备转移。技术实现的主要方法包括针对静设备和管线的基于风险的检验(RBI)技术、针对动设备的以可靠性为中心的维修(RCM)技术和针对仪表系统的安全完整性等级评估(SIL)技术。RBI、RCM和SIL共同构成了完整性管理的核心工具体系。

1.3 RCM技术的基本策略和应用现状

RCM技术是一种维修理念、维修策略和模式,是依据可靠性状况,应用逻辑判断方法确定维修大纲,达到优化维修目的的技术方法[3]。其核心思想主要是:对设备(系统)进行功能与故障分析,明确系统内各故障的后果;用规范化的逻辑决断方法,确定出各故障后果的预防性决策;基于数据统计、专家评估和量化建模等手段在保证安全性和完好性的前提下,以停机损失和维修成本综合最小为目标优化设备(系统)的维修策略,避免维修不足和维修过度。

2000年以后,国内石油公司逐渐开始应用RCM技术,除了借鉴BP、壳牌和康菲等业内领先企业的做法外,更多的源自于DNV、BV和SKF等咨询公司的技术引进[4]。随着认识的加深,三大石油公司已经有意识地把RCM技术作为动设备管理的基础性工作之一。例如,中国海油在集团公司范围内开展了动设备完整性管理标准化的工作;中国石化以场站为单位建立了RCM管理体系[5-6]。但RCM的最终策略很大程度上取决于作业环境,由于国内起步较晚加之基础数据不足,对不同的特征场景下的解决案例还很少。例如,渤海某油田针对柴油发电机、起重机等单一设备积累了大量实践经验,但分析过程缺乏足够的系统性;广东某炼油厂以加氢裂化装置、乙烯裂解装置等生产流程为对象开展了RCM分析,但相关的评价准则、维修策略等可移植性较低。

2 RCM技术在FPSO动设备管理中的应用

为提升设备管理水平,2016年中国海油对南海东部油田某FPSO动设备进行了RCM技术与风险分析技术应用。

2.1 参考标准

美国海军和美国机动车工程师学会(SAE)最早开展RCM的标准化工作,SEA JA1011给出了用以判断是否为RCM方法的准则,是开展RCM分析所要遵守的最基本原则。综合考虑国内相关研究成果和海洋船舶的作业环境,选用参考标准见表1。

表1 FPSO RCM分析参考的标准

2.2 基础数据采集

基础数据采集是RCM分析的第1步,也是关键的一步。从本质上讲,RCM是一个分析评估过程,只有数据的准确度和完整度达到标准,才能得出符合实际情况的分析结果。参考GJB 1378A—2007、GJB 451A—2005、SAE JA1012和ISO 14224—2007等标准要求,需要收集的FPSO相关数据见表2。

表2 FPSO动设备RCM分析需要的基础数据清单

2.3 数据统计分析

该项工作的目的是要对采集的基础数据,尤其是对运行数据和检修保养数据进行归纳、总结,分析、筛选出发生的故障模式,以及某一类故障出现的频率、部位和影响等可靠性参数。例如,某压缩机3年发生排气阀泄漏故障2次,造成排气温度过高和意外停车各1次。通过统计分析,梳理成相对结构化的数据,为风险分析和维修策略的制定提供理论依据。

2.4 系统划分

系统划分的目的是把装置(FPSO)划分为若干个评价单元,按照系统和设备等2个层次开展筛选和分析。通过筛选找出绝对低风险系统,对这类系统不再详细分析,只需保持纠正性维护或最低的监控等措施,把有限资源重点应用到高风险系统和关键设备上。根据FPSO的功能和结构特点,划分为原油处理系统、原油计量系统、生产水处理系统和冷放空系统等26个生产系统。

2.5 系统与设备筛选

RCM工作需要根据工艺流程特点、设备运行情况、安全生产、环境法规以及业主资产管理要求等,综合制定风险可接受准则,用于系统和设备筛选。风险准则同时考虑失效可能性和失效后果。失效可能性考虑的因素包括设备的有无备用、设备的失效历史、设备实际运转时间、流体介质和操作条件等;失效后果考虑的因素包括安全、环境、生产损失和维修成本等4个方面。风险准则往往以风险矩阵的形式呈现,一般为多阶矩阵。

考虑到FPSO处于“孤立”的海洋环境,海洋污染可能造成的巨大生态损失、经济损失和企业形象损失,以及设备进口率高、备件库存小的现状,经与设备管理人员研讨、修正,得到最终的风险准则——制定截断值,只定义高、低这2档风险,这样就能得出相对更加保守的结果。具体的筛选矩阵如图1所示。

失效可能性风险等级高失效概率 中风险:执行详细的RCM评估,维护策略需考虑降低失效概率,具有成本效益 高风险:执行详细的RCM评估,维护策略需要考虑降低失效概率,同时识别降低后果的措施低失效概率或可以忽略 低风险:最低监管和纠正性维护 中风险:执行详细的RCM评估,维护策略需确保设备低失效概率和具有成本效益,同时识别降低后果的措施失效后果 可接受的失效后果 不可接受的失效后果

图1 FPSO RCM系统和设备筛选矩阵

考虑FPSO的作业环境,系统筛选和设备筛选以6年内不发生损坏为基准。其中,如有备用设备,则这些设备的功能失效一起考虑,对于多台设备同时使用,短期内切出部分仍能满足系统负荷80%的情况,按照有备用设备考虑。若单台设备切出维修,不造成系统失效,则认为失效概率低。

失效后果包括:安全后果,以不允许任何伤亡为基准;环保后果,以内部泄漏不允许超越含油水线为基准;生产损失后果,以50万元及工艺流程所能承受的停产时间为基准;维修成本,以不超过10万元或设备本身价值的1/3为基准。

按照风险可接受准则对26个系统、150台设备进行筛选后,剔除低风险系统2个(所含设备全部为低风险)、低风险设备68台,下一步将对中、高风险设备进行详细的RCM分析。

2.6 故障模式及影响分析(FMEA)

对定性分析后筛选出的82台中、高风险设备开展故障模式及影响分析(FMEA)。FMEA是定量分析和定性分析相结合的程序化工作,目的是针对中、高风险设备找出运行中潜在的故障模式及其影响后果,确定故障频率,找出影响设备安全、稳定、长周期运行的关键故障模式,分析潜在故障发生的机理及预防、解决办法。FMEA的主要内容包括故障模式、故障影响和故障频率,即根据历史数据统计所有可能发生的故障模式,分析所有故障模式可能造成的影响,结合历史记录和同行业专家经验值确定每种故障模式发生的频率。

类似于设备筛选过程,故障模式风险等级同样由故障模式发生的频率和后果确定。评价准则包括故障频率准则、安全后果准则、环境后果准则、生产损失准则和维修成本准则。不同的是,故障模式风险分析主要是定量分析,建立更加详细的5×5风险评价矩阵,横坐标代表故障后果,纵坐标代表故障频率,横纵坐标交叉位置就是故障模式风险等级。每种模式都要分别进行安全、环境、生产损失和维修成本风险评价,选择最高的风险值作为该故障模式最终的风险等级。

2.6.1 风险评价准则

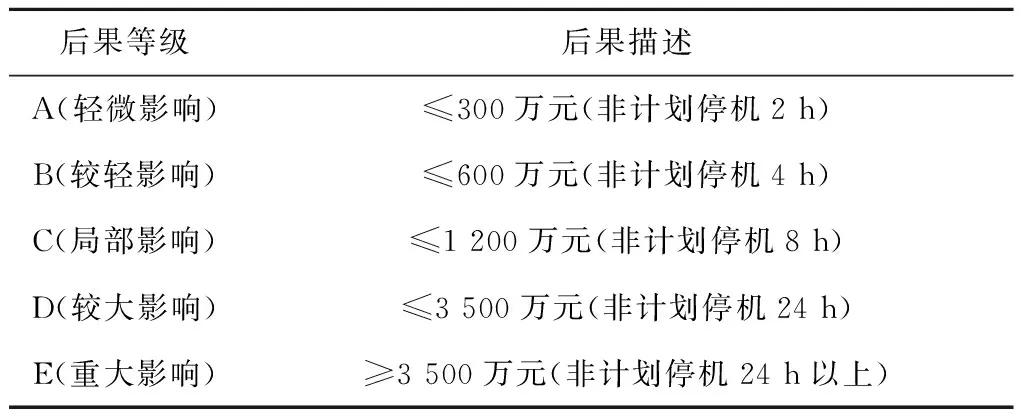

风险评价准则如下:1)故障频率准则的制定综合考虑历史数据统计结果和用户可接受程度,划分为5个等级;2)安全后果由潜在的人身伤害、人身伤害严重度、健康风险、以及可能的火灾及爆炸四方面因子确定;3)环境后果由污染物的种类、污染物的毒性、污染物排放量、影响面积、污染控制检测和辐射检测六方面因子确定;4)生产损失后果参考产量以非计划停机小于年度运行时间的0.1%(8 h)为边界划分为5个等级;5)维修成本后果由资产管理目标确定,划分为5个等级。风险评价准则见表3~表7。

表3 故障模式发生频率评价准则

表4 故障模式安全后果评价准则

表5 故障模式环境后果评价准则

表6 故障模式生产损失后果评价准则

表7 故障模式维修成本后果评价准则

2.6.2 风险矩阵

以故障频率为纵坐标,建立故障模式4种后果的风险矩阵,结合资产管理目标和风险可接受程度确定风险矩阵高、中、低等3个风险等级,对每一种故障模式进行风险识别。安全风险矩阵示例如图2所示,其他风险矩阵不再详细展示。

可能性故障后果5MMHHH4LMMHH3LLMMH2LLLMM1LLLLMABCDE

图2故障模式分析的安全风险矩阵

对82台中、高风险设备进行FMEA,从全部537项故障模式中识别出高风险故障10项、中风险故障110项,合计占比22.3%。在定量的RCM分析中,所有故障模式中风险等级最高的项决定了对应设备整体的风险等级,即只要设备存在高风险等级的故障模式,则其风险等级为高。经过量化分析,进一步识别出高风险设备5台、中风险设备36台、低风险设备109台(定性和定量分析分别剔除低风险设备68台和41台)。

2.7 制定检维修策略

通过定性和定量2个步骤的分析筛选出了系统、设备和故障模式的风险等级,就可以制定有针对性的检维修策略,把资源集中到高风险系统的高风险设备上,并重点关注对设备运行有关键影响的故障模式及其产生原因。对剔除的低风险设备采取较为经济的检维修策略,避免维修过度。检维修策略的制定在操作上是一个逻辑决断过程,通过逻辑分析回答检维修模式和检维修周期两方面问题。相关的成熟工具很多,本项目采用的是Orbit RCM软件。

1)检维修模式。检维修模式包括状态维修、预防性维修、改进性维修(更换、工程改进)、事后维修(纠正性维修)和探测性维修(故障原因试验分析)等。对于低风险设备或非关键故障模式,采取事后维修策略,失效后进行维修或更换;对于中高风险设备,采取状态维修能够在保障运行的基础上有效降低维修成本,但需要辅以足够的状态监测数据。如果状态维修效果较差,应优先选择预防性维修策略并根据FMEA结果优化维修周期。如果预防性维修效果较差,应考虑试探性维修和改进性维修,通过一次变更达到技术指标。

2)检维修周期。检维修周期是预防性维修的重要因素。预防性维修是在设备未发生故障前,预先按照计划实施维修工作,防止失效发生和发展,以保持设备状态良好。既然是事前处理就存在一定的盲目性,则周期过长,设备状态得不到保障;反之,经济性不佳。为此,安全性和经济性之间的平衡是制定检维修周期的关键。由于故障发生是客观存在的,长期运行的设备零故障是不现实的,因此基于FMEA针对不同设备的不同故障模式截取可接受的故障频率是优化检维修周期的基础。一般情况下,设备故障的发生服从指数分布、Γ分布或威布尔分布[7-8],利用这些模型可以得出相对科学的故障间隔,进而得到定期检测、定期维修或定期更换的周期。

2.8 制定维修大纲

为落实检维修策略需要制定维修大纲,用以描述维修任务的工作计划,包括维修维护活动的时间、需要的人员、机具和备品备件等,使实际实施时更有操作性。为更有效地利用维修资源,可以根据检维修模式打包任务包,例如,事后维修任务包、状态维修任务包和技术改造任务包等。本次RCM分析的结果显示大部分设备采取预防性维修策略,因此确定检维修周期是整个项目的重点内容。基于FMEA对原维修大纲中的365项维修任务进行优化,维持原状218项,由预防性维修改为事后维修14项,由预防性维修改为状态维修64项,调整预防性维修周期12项,增加预防性维修内容57项。

3 结语

安全性、可用性和经济性相平衡是设备管理所要实现的目标。完整性管理从系统工程的角度为实现上述目标提供了一种工作方式。但作为近几年在国内石油行业逐渐兴起的技术,完整性管理体系的研究已经比较深入,但在技术实施方面还缺乏足够丰富的案例和可操作性强的标准做法,这就要求把RCM、RBI和SIL三大技术工具如何与典型的工业场景有效结合作为重点研究方向。本文以FMEA为主线,利用RCM技术分析指导了FPSO的动设备管理,并基于风险对设备和故障进行了排序,对检维修策略进行了优化。需要说明的是,在SAE的标准中有RCM分析的基本流程,但真实的RCM过程要复杂的多,在目前的技术环境下还需要分析人员具有丰富的经验。每个RCM项目的基本内容都是以技术标准为基础的,笔者认为对于不同的应用场景,制定有针对性的风险准则是成功与否的关键,这就需要在准则的研判上综合多方面的技术要求,包括但不限于机械、电气、工艺、操作、设备管理和生产调度等多专业、多工种。

[1] 李祎,王建丰,李玉斌,等. 设备设施完整性管理在油气行业的应用简介[J]. 石油和化工设备, 2014,(3):15-19.

[2] 牟善军,姜春明. 过程安全与设备完整性管理技术[J]. 安全、健康和环境,2006,6(8):2-5.

[3] 贾希胜,甘茂治,程中华. 以可靠性为中心的维修[J]. 工程机械与维修,2002(11):116-117.

[4] 张华兵,冯庆善,税碧垣. RCM在石油化工设备维护中的应用[J]. 石油和化工设备,2007,10(6):28-30.

[5] 李翔,李伟峰,路笃辉,等. RCM与风险分析技术的研究和应用[J]. 工业工程与管理,2014(5):94-98.

[6] 韦云汉. 以可靠性为中心的维护在海洋石油设备管理中的应用[J]. 中国化工贸易,2012(4):57-58.

[7] 孙志礼,王健,印明昂,等. 可修系统预防性维修时间的确定[J]. 东北大学学报,2014,35(1):84-87.

[8] 潘光,毛昭勇,宋保维,等. 预防性维修周期优化决策研究[J]. 机械科学与技术,2007,26(4):518-520.