缩短整车研发周期的方法探讨

2018-06-28冀晨超陆好源

冀晨超 陆好源

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着中国社会的高速发展,国民收入的提高,人们消费观念、消费水平不断提升,汽车已经成为人们生活出行中不可或缺的重要元素,这催生了中国汽车产业的蓬勃发展。随着市场逐渐成熟、各车企的竞争也越来越趋于白热化,各车企为了提升竞争力,一方面大力加强新车型开发,另一方面加快新车推出节奏,车企的整车研发能力面临越来越大的挑战。新车推出速度一再地被要求加快无一例外会要求整车研发必须是动态、开放并持续迭代的过程,设计变更在所难免,且愈发频繁。

虽然很多汽车厂家均在研究如何缩短开发周期方面投入了很大的精力,但是依然没有提出特别有效的管理控制方法。本文通过总结某车企近年的研发实例,梳理并总结缩短开发周期的有效方法,为后续的汽车研发工作提供一种值得借鉴的模式,以期达到准时投放的目的。

2 汽车研发流程关键阶段

汽 车 研 发 流 程(VDP , vehicle development process)是汽车公司研发的一般流程,执行过程大同小异,但是一般均会经历产品规划、产品详细设计、产品试制、产品验证和认可这四个重要阶段。

①产品规划及造型阶段:主要包括企业中长期规划、车型谱规划,质量目标规划,成本收益规划,市场规划等内容。

②产品详细设计阶段:主要包括前期研究(对标)、概念设计、总体设计、结构设计、造型设计、详细数据设计、零件和系统开发。

③正式产品试制阶段:产品试制比产品数据设计稍稍滞后一点,但往往和详细数据并行开展,是为了实现产品的可制造性。在正式零件找车之前,其实还有两个类型的造车,即骡子车和软工装车。那么造车应该包括三个阶段,骡子车(Mule)制造、软工装(PROTYPE)造车、正式工装(OTS,Off Tooling Sample)造车。

④产品验证和认可阶段:产品验证和认可,主要分三个层次,即零件级试验,系统级实验、整车级实验。试验往往会滞后于零件开发和造车,但是往往和零件开模以及造车过程是并行开发的。产品认可是指对通过了系统实验和整车实验的零件进行授权,可以用于可售车的生产(SOP,Start of Production)。

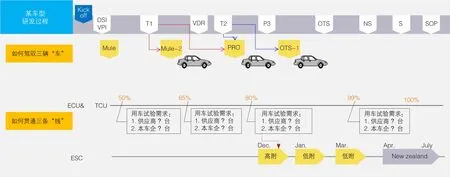

如图1,详细的表示了每个阶段具体发生的前后顺序及逻辑关系:

3 整车研发周期现状分析

3.1 整车研发周期具有时间漫长性特点

车企竞争激烈,如果不能在恰当的时机推出适应市场的新产品,很可能就会丢失市场份额。可是汽车研发是一个严肃的、周期性的工作,即使面临着新项目等米下锅的窘境,也必须要经历研发过程的每一个阶段。众多车企如今正面临着如何快速推出新车型的难题。

3.2 同步工程虽可压缩开发周期,但是依然不能满足产品快速迭代需求

从产品开发关键阶段图2-1上可以发现,阶段①、②、③都伴随着样车的制造,目的是用于进行相应的试验,输出下一阶段的设计准则。阶段①骡子车,是利用现有产品零部件和手工样件进行拼装而成的、用来进行前期研究的样车,主要用来验证汽车底盘基本性能、车架结构强度刚度、底盘耐久性能、安全性能等。阶段②软工装样车,是根据已经发布的初版数据(T1),使用指定材料,使用软模、简易夹具等制造的样车,用于验证结构方案的可行性,设计的正确性,为正式生产做准备。阶段③正式工装车,是依据正式数据(T2)开模生产,量产件相同,但可以不按生产节拍制造的车辆,用于评价产品是否符合设计,验证结论是零部件及整车的最终认可依据。

图1 产品开发关键阶段

从一般的整车开发流程图1看到的,主要的四个开发阶段均有重叠,在重叠的部分就是同步工程应用的地方。第一阶段,在做结构、方案和造型设计的时候,工程的详细数据可以提前开始,工程的建议可以更方便的转化为方案设计。第二阶段,工程详细设计的过程中,下游区域的介入可以避免由于设计经验不足导致的反复。第三阶段,零件及整车制造过程中,可以同步做实验验证和生产工艺以及节拍的论证。即便早在上世纪九十年代就由德国等主要工业制造国家提出了同步工程(SE, synchronization Engineering),即在整车开发的设计阶段,就要求模具、工艺、工装、质量市场等相关部门提前介入,尽量提前发现问题并优化问题,以免造成后续的大幅变更,浪费成本时间,其对开发周期的贡献非常明显,可以将开发周期缩短30%左右。

但是随着竞争的白日化日趋明显,同步开发贡献的30%的压缩了已经无法满足车企的研发周期需求。根据研发的投入和产出的关系,从图2我们可以看到,一个成熟车企的新车型开发的最关键影响因素无非就是人力资源H,开发周期T,投资预算C。只有HTC这三个因素有机的配置,才能保证质量合格的新车投入生产。如果T被严重压缩,那么要想保证质量,H和C的投入需合理的增加。

H—人力资源方面,往往需要集中研发优势资源,即有经验的工程师参与设计和验证,有些企业甚至为了战略车型使用人海战术;另一个有效途径,就是寻找有实力的设计公司外包设计。

C—投资预算方面,进行超越是的并行工程,即在同步工程还在进行的时候,论证结论还没有出结果的时候,就开始了模具的开发,样车的试制。失败的风险虽然很高,但是时间会被大幅压缩,往往会节省50%以上的时间。

经过研发经验的积累,发现在研发过程中,有效、合理、恰当的增加投入,是最有效的方法。

4 缩短整车研发周期的新方法

图2 新车型开发的关键影响因素

盲目的增加投入,并不能有效的压缩时间。增加投入,必须要在合适的阶段、和区域来实施。我们可以通过以下三个有效的方法来压缩周期。

4.1 驾驭三辆“车”

三辆车,只得就是Mule、PRO、OTS这三个造车的过程,如图3所示。Mule骡子车往往不必严守改制车、改装车的概念,可以将软工装的零件放到这个阶段来进行早期验证,虽然比较粗糙,但是相当于对T1数据的提前验证,即我们衍生了Mule-2阶段,是软工装造车的向前延伸。OTS造车阶段,也不必严守全部正式工装件装车的刻板概念,造车时可以使用部分的软工装零件来装车。比如说内外饰的塑料件,可以使用软工装零件支持。主要目的就是提供对应的验证的车辆需求。这样就衍生了OTS-1阶段,是软工装造车的向后延伸。

软工装的向前、向后衍生的过程中,就要投入比较多的软模费用,投入增加。

按照惯例,T1数据要通过开发软模,制造软工装车来进行验证,验证通过的数据才能叫T2数据。但是等待软工装车试验的周期至少需要3~4个月的时间,此时为了赶工,可以“冒险”,不必等待软工装验证完成,直接将理论(只经过同步工程的如CAE、CAM、CAP分析)合理的数据直接用来开发正式模具。风险极高,有可能在验证过程中发现T2数据不合理,要求设计变更,此时将投入更改费用。但是如果理论设计的能力极高,则不仅规避了风险,也赢得了时间。就像赌博一样,赌对了就赢了。

图3 某车型研发过程

4.2 贯通三条“线”

三条线指的是新车型开发过程中于季节性验证直接关联的关键路径。汽车的ECUTUCESC即发动机控制模块、变速箱控制模块、车身稳定系统就需要进行和季节性相关的试验。如ECUTCU要进行高温夏季、高原夏季、高寒冬季试验,ESC需要进行冬季冰面试验。这些试验就和车辆需求的及时性息息相关,一旦错过时间窗口,对进度的影响就是半年到一年。因此,在夏季窗口的7月份,是交付试验用车的最晚时间,车企务必利用各种你资源来满足该车辆的需求。冬季的试验车辆一般需要在11月份提供,因为冬季的中国北方的试验完成最晚时间往往是在2月底,试验周期也比较苛刻。当冬季的试验车辆交付晚于需求时间是,就需要通过追加投资,将试验转移到与中国相对的南半球进行,新西兰的冬天正式是中国的七月份左右,是一个比较好的试验目的地。

4.3 战略性的压缩造型的开发时间是非常有效的手段。

国内、国际上的新车型日新月异,车辆造型的创新一直困扰着车企们的研发速度,国内造型设计能力和欧美、日本还有差距。公司战略(如社会进度、经济发展、行业变革、新型能源等因素),市场需求(如配置变更、新技术、车辆类型(SUVMPVCar)等因素),产品架构(驱动方式、底盘机构、动力、变速器等),产品定位、流行趋势、流行色彩等都会影响造型的风格。由于造型能力普遍不强,导致前期的造型确认时间,往往出现不断反复,时间难以控制。引领潮流往往很难,但是跟随潮流要容易的多。比如在中国SUV市场上涌现了不少“路虎”的影子。直接抄袭固然让人深恶痛绝,但是适当的借鉴,神似和形不似的应用,可以非常高效的压缩造型的时间。

5 结语

传统的同步工程的方法可以大幅压缩开发周期,各车企依然需要努力提高自己的CAE、CAM、CAP能力,力争做到行业内的平均水平;

人力资源的投入和外包,也是有效的压缩周期的方法,但需要重视自认企业研发人员能力的提高,做好人才的战略储备;

增加投资,如软工装费用的增加、正式模具的提前开发,增加验证批次,赢得更大的机会成本,一旦成功可以非常高效的压缩周期;

确保和季节相关的验证关键路径上的大力投入,必要时将试验转移到国外,是确保研发周期不被延迟的利器。