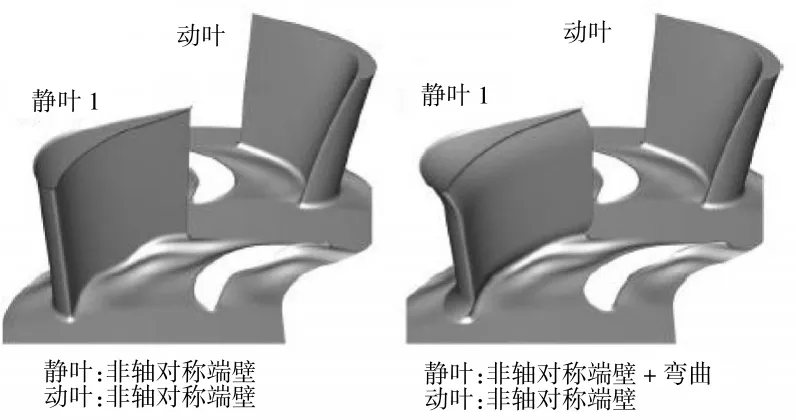

非轴对称端壁设计的高负荷涡轮气热性能研究进展

2018-06-23宋立明郭振东

李 军 ,宋立明,孙 皓,郭振东

(1.西安交通大学叶轮机械研究所,西安710049;2.先进航空发动机协同创新中心,北京100191;3.重庆通用工业(集团)有限责任公司,重庆401336)

0 引言

高端装备自主化的国家重大需求和对高性能燃气轮机和航空发动机越来越高的技术经济性要求推动了气动设计的不断发展,先进的燃气轮机和航空发动机通流精细化设计可显著提高涡轮的热功转换效率和运行安全性。向更高温度、更高压力方向发展的燃气轮机和航空发动机要求热功转换的关键部件涡轮叶片具有优良的气动效率[1]。

涡轮进口温度和压力的升高在提高了燃气轮机和航空发动机能量转换效率、降低了热耗率的同时,也推动了涡轮向高功率方向发展。为保持涡轮结构的紧凑性,减轻其质量,同时降低涡轮的制造成本,对涡轮采用高负荷叶型设计。叶型负荷的提高,意味着叶栅通道中周向压力梯度的增强和端壁二次流强度的增加,从而引起二次流损失的增加。对于具有小展弦比和高负荷特性的燃气涡轮第1级静叶,50%以上的气动损失来源于二次流损失[2]。减少二次流损失是现代高负荷涡轮设计的难点和热点问题。

在高负荷涡轮叶栅减少二次流损失的端壁设计方面,Dossena等[3]通过轴对称端壁成型来减少高压导叶的二次流损失,其几何造型的特点是采用收缩性通道,叶片通道进、出口速度比增大,从而改变叶片根部载荷分布,以此减少二次流损失,但是这种方法在减少二次流损失的同时,有可能造成中叶展负荷的增加,导致型面损失增大,局部气动性能恶化;王仲奇和郑严[4]、Sonoda等[5]采用弯叶片通过形成“C”型压力分布,达到降低叶片端部的载荷,减小周向压力梯度和二次流损失;Rose[6]率先提出采用非轴对称端壁造型来减少二次流损失,其基本原理是在吸力面附近形成凹面,而在压力面附近形成凸面,从而改变当地流场的速度和压力分布,抑制二次流发展。

非轴对称端壁造型结合3维叶片设计由于在减少二次流损失和提高叶栅出口气流角均匀度方面的特点而受到重视[7-8],在现代燃气轮机和航空发动机高负荷涡轮设计中得到应用。本文简要介绍了涡轮叶栅中的二次流模型,给出了非轴对称端壁设计方法。在此基础上综述了非轴对称端壁设计的高负荷涡轮气动性能和传热特性的研究和应用进展及需要继续深入开展的工作,旨在为高性能涡轮精细化气动设计提供借鉴。

1 高负荷涡轮非轴对称端壁设计

1.1 二次流模型

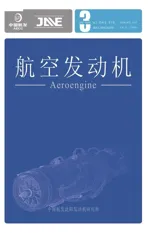

非轴对称端壁造型技术减少二次流损失的出发点基于对二次流产生和发展机理的深入认识。在涡轮中,二次流定义为方向与主流方向不同的流动,但不包含间隙泄漏流。在涡轮叶栅中,二次流作为1种十分复杂的流动,包含马蹄涡、通道涡、角涡和尾迹脱落涡等涡系,其强度和叶片的转折角、负荷以及进口边界层的状态等多种因素有关[9-10]。Vogt和ZiPPel[9]所提出的二次流模型较为系统和全面,如图1所示。

在前缘附近,进口边界层接近滞止状态,边界层中的总压梯度转化为径向压力梯度,在其作用下,进口边界层在前缘附近即鞍点位置分离,形成马蹄涡压力面分支和吸力面分支。马蹄涡形成的意义在于把进口边界层中的周向涡量转化为流向涡量。

图1 Vogt和Zippel提出的二次流模型[9]

在叶栅通道中,马蹄涡的压力面分支在周向压力梯度的作用下向吸力面运动,到达吸力面时形成通道涡。进口边界层在吸力面马蹄涡附近分离,被卷入通道涡中并成为通道涡的损失核心。同时,在压力面马蹄涡对应的分离线后的端壁面上形成新的边界层,在周向压力梯度的作用下,这部分低能流体不断进入通道涡中并增强了通道涡,被称为周向次流。马蹄涡吸力面分支靠近吸力面运动,旋转方向与通道涡相反,其空间位置受通道涡强度的影响,在和其它流体的掺混中不断减弱。在端壁和吸力面交界处,受通道涡的影响,还会诱发出角涡,其空间尺寸较小,方向和通道涡相反,强度与叶型转折角有关。

在尾缘附近的低雷诺数条件下,在扩压区逆压梯度的作用下,会出现吸力面边界层流动分离现象,从而在尾缘附近形成回流区。在环形叶栅中,在尾缘附近的径向压力梯度的作用下,受通道涡的影响,会诱发出与通道涡反向的尾迹脱落涡,二者相互作用形成出口面上的高损失区。

Denton[2]指出:二次流所引起的气动损失主要源于和主流的掺混以及端壁边界层内的摩擦损失。同时,二次流涡系会在叶栅出口引起气流角的过偏转和欠偏转现象,引发下游相邻叶排进口的正攻角和负攻角现象,从而导致攻角损失的增加并引起涡轮气动性能的降低。

通道涡是叶栅通道内部二次流主要流动形态,进口边界层越厚,叶片载荷越高,叶型转折角越大,通道涡的强度越大。因此,就二次流的控制技术来说,叶片弯曲、倾斜和非轴对称端壁设计这些方法的着眼点都在降低叶片的载荷上,即通过减弱叶栅通道中的周向压力梯度,以达到减少进入通道涡内的周向次流,抑制通道涡发展的目的。

基于涡轮叶栅二次流产生机理,减小叶栅端壁面横向压力梯度,抑制从压力面向吸力面的横向流动,可以减少二次流损失,特别是高负荷涡轮叶栅的横向压力梯度增大的情况。

1.2 非轴对称端壁造型方法

端壁造型方法是非轴对称端壁技术能否在应用中取得良好效果的关键,其基本原理是:当端壁形成凸面时,由于流线的弯曲,当地流场的速度提高,压力降低;反之,当端壁形成凹面时,当地流场的速度降低,压力提高。

国内外科研人员提出和发展了不同的非轴对称端壁造型设计方法。Rose[6]提出了基于傅里叶级数法的非轴对称端壁造型方法。在6个不同的轴向位置通过3阶傅里叶级数生成端壁面的径向位移扰动,即在周向根据傅里叶级数生成曲线,并沿流向通过B样条曲线把不同轴向位置的曲线联结起来,从而生成1个非轴对称端壁面。

Nagel等[11]提出了基于衰减函数法的非轴对称端壁造型方法。空间曲面由沿流向的衰减函数和周向的余弦函数叠加而成,每个非轴对称端壁面包括15个设计变量。吸力面和压力面上的衰减曲线,均由2个B样条或者NURBS曲线生成,每个样条曲线生成1个“波峰”或者“波谷”,并由1个参数来控制“波峰”和“波谷”的平坦度。在周向方向,吸力面和压力面上的样条曲线通过1个正余弦半周期或全周期函数联结在一起。

李国君等[12-13]提出了三角函数法和压差端壁造型法,并根据这些方法针对涡轮叶栅进行了非轴对称端壁设计,对流场进行了数值和试验研究。其中三角函数法利用了正余弦函数自身具有的单调、连续的特点,而压差端壁造型法则根据流场内压力面和吸力面之间的压力差来决定端壁造型幅度。

非轴对称端壁造型方法可以分为2类:第1类是利用优化方法来设计涡轮叶栅端壁,要求对应的非轴对称端壁造型方法能够勾画出各种形状的端壁形式,也即具有完整的优化空间,如上文提及的傅里叶级数法、衰减函数法以及NURBS方法。这类方法的缺点是在周向和轴向的定义形式过于繁琐,导致优化设计变量过多,端壁造型的设计周期较长。

第2类方法则是在充分理解和掌握叶栅流场特性以及非轴对称端壁造型机理的基础上,根据流场的特点按照合理的端壁造型方法来设计非轴对称端壁。具有代表性工作如李国君等所采用的三角函数法[12],郑金等提出的压差端壁造型法[13]。其优点是设计周期短、调整灵活;缺点是这些方法对设计者自身的专业水平要求较高,不利于非轴对称端壁技术在涡轮通流设计中的广泛应用。

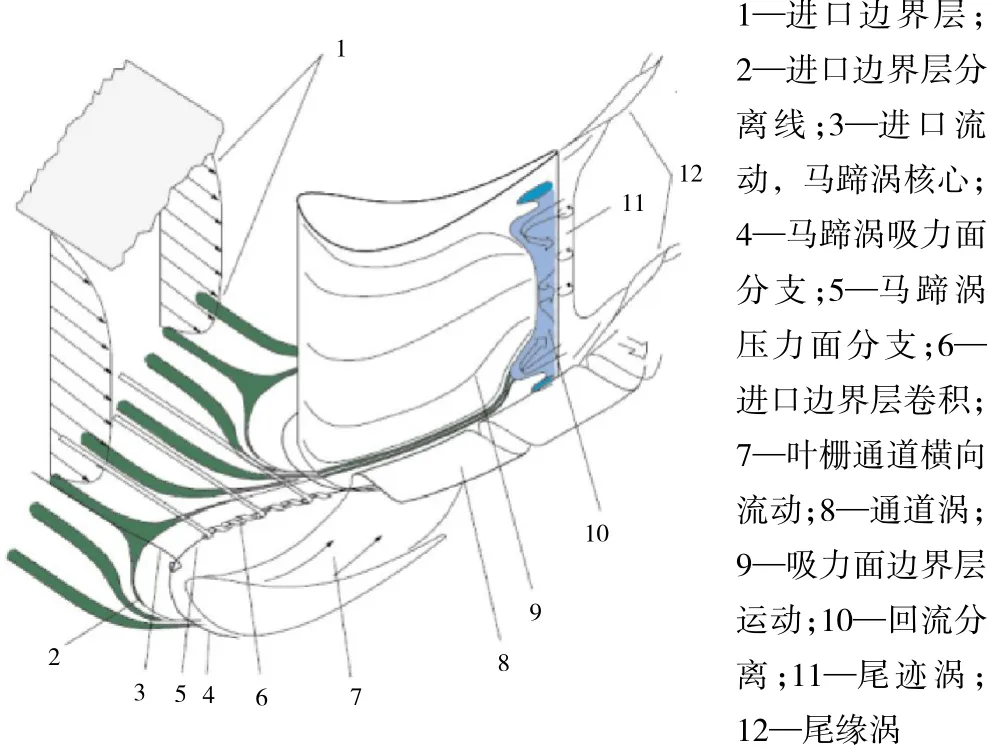

孙皓等[14-15]提出了基于控制型线曲率分布与压力变化和二次流强度关联的涡轮非轴对称端壁造型方法——双控制型线法。非轴对称端壁造型如图2所示。在周向,控制型线直接采用正余弦半周期或者全周期函数,从而在吸力面附近形成端壁凹区,以提高这一区域的压力,而在压力面形成凸起区域,以减小这一区域的压力。在轴向,根据控制点的坐标值生成B样条曲线,在某一轴向位置,轴向控制型线的径向位置即为周向控制型线的幅值,从而决定了端壁凹区和凸区的造型幅度。孙皓等提出的非轴对称端壁造型方法在轴向B样条控制点采用5个即可,且控制点轴向位置不变只沿叶高方向调整,因此,如果周向控制型线采用半周期函数时,每个端壁面只有5个设计变量。与傅里叶级数法采用1阶形式(12个参数)相比,设计变量减少了58%,而与衰减函数法(15个参数)相比,设计变量减少了66%。设计变量的减少必然极大地提高优化设计的效率,缩短叶栅非轴对称端壁的设计周期。

图2 非轴对称端壁造型方法[14]

非轴对称端壁造型方法是减少高负荷涡轮叶栅二次流损失,实现工程应用的基础。非轴对称端壁设计方法的进步极大地促进了高负荷涡轮气动性能的提高。

2 高负荷涡轮非轴对称端壁气热性能

高负荷涡轮叶栅气动性能的提高在减少二次流损失的同时,对于端壁面提出了需要优良传热冷却性能的要求。因此高负荷涡轮叶栅非轴对称端壁设计在气动性能和传热冷却特性方面需要综合考虑才能实现工程应用。

2.1 非轴对称端壁涡轮叶栅的气动性能

非轴对称端壁设计需要掌握高负荷涡轮叶栅二次流发展和损失生成机理,才能切实可靠地实现抑制二次流发展,减少流动损失,提高气动性能。Coull[16]在保持展弦比和进口边界层厚度一定时采用数值模拟方法研究了气流角、叶型厚度、吸力面升力等对直列叶栅端壁损失的影响。研究结果表明端壁损失主要包括端壁边界层耗散损失和二次流损失。

自Rose[6]提出非轴对称端壁设计减少叶栅二次流损失的概念以来,科研人员在直列叶栅中进行了设计和试验验证。Duden等[17]对高负荷涡轮叶栅进行了非轴对称端壁设计,并采用直列叶栅试验和3维数值计算对非轴对称端壁造型叶栅的气动性能和流场特性进行了分析。研究结果表明:非轴对称端壁设计可以大幅度降低二次流损失,但是型面损失和进口损失的增加平衡掉了减小的二次流损失。非轴对称端壁设计由于改变了二次流流动进而明显地降低了叶栅出口气流角的偏差。非轴对称端壁设计在多级涡轮中具有潜在的提高效率的优势。

Harvey等[18]和Hartland等[19]Durham直列叶栅完成了非轴对称端壁设计并进行了试验验证。试验测量结果指出非轴对称端壁设计的叶栅总压损失系数相比于轴对称端壁设计从0.1377减小到0.1108。而数值计算结果高估了非轴对称端壁设计减少二次流损失的能力。Hartland等[19]试验研究了非轴对称端壁设计的Durham直列叶栅的气动性能。试验测量结果表明非轴对称端壁设计的叶栅降低了叶栅出口二次流的强度和获得了更加均匀的叶栅出口气流角。Gregory-Smith等[20]发展了针对Durham叶栅的非轴对称端壁造型方法,采用直列叶栅试验和3维RANS方法验证了发展的非轴对称端壁设计方法可以有效地减少二次流强度和损失。

Nagel等[11]采用发展的非轴对称端壁设计优化方法进行了直列叶栅端壁造型设计,并采用试验测量的方法验证了非轴对称端壁设计减少叶栅二次流损失的有效性。Corral等[21]提出了基于Adjoint方法的减少二次动能为目标函数的叶栅非轴对称端壁优化设计方法。优化设计得到的非轴对称端壁低压涡轮静叶的结果表明:Adjoint优化设计方法可以快速获得非轴对称端壁设计,优化获得的非轴对称端壁叶栅减少了二次流损失,提高了气动效率。

Ingram等[22]针对Durham直列叶栅非轴对称端壁设计开展了试验测量和数值模拟研究,发现了非轴对称端壁设计在近吸力面通道中的流动分离现象。定常RANS求解方法很难获得非轴对称端壁设计近端壁面的复杂紊流。Ingram等[23]采用直列叶栅试验和3维RANS方法对比分析了轴对称和非轴对称端壁设计的叶栅气动性能,旨在量化非轴对称端壁获得减小二次流损失的收益。直列叶栅试验结果指出非轴对称端壁设计相比于参考叶栅能够减少二次流损失31%,但是3维RANS结果却没有这么明显地提高。结果指出叶栅通道中转捩流动不会影响端壁造型,3维RANS在预测二次流损失精度方面需要提高。

刘波等[24]和高增珣等[25]采用发展的非轴对称端壁造型方法开展涡轮叶栅端壁设计,数值验证了非轴对称端壁能够减少二次流损失。Taremi等[26]在跨声速直列叶栅试验台上研究了非轴对称端壁设计对其气动性能的影响。测量了轴对称和非轴对称端壁跨声速叶栅的负荷分布、总压损失系数和二次动能分布。研究表明非轴对称端壁设计弱化了二次流与叶片吸力面边界层的相互作用。非轴对称端壁能够使得叶栅具有更小和更弱的涡系结构,进而导致叶栅的二次动能和出口气流角变化减弱。Sun等[27-28]提出了基于曲率分布与压力场和二次流强度关联的双控制型线涡轮叶栅非轴对称端壁设计方法。建立了结合全局优化方法自适应差分进化算法、非轴对称端壁造型和气动性能评价方法于一体的涡轮叶栅和涡轮级非轴对称端壁优化设计系统,完成了涡轮叶栅和涡轮级的非轴对称端壁优化设计,并试验验证了所提出方法的有效性。

赵刚剑等[29]采用端壁参数化、3维气动性能评价方法和基于人工神经网络的遗传算法优化设计了涡轮导叶,优化结果表明非轴对称端壁设计的导叶总压损失系数降低了3.724%。Luo等[30]采用伴随方法优化设计了涡轮叶栅非轴对称端壁型线。在降低优化设计时间的同时,Luo的优化方法获得的叶片在设计工况和非设计工况均具有更高的气动性能。

2.2 非轴对称端壁与叶片联合设计的叶栅气动性能

结合3维弯曲叶片和非轴对称端壁联合设计进一步提高涡轮叶栅气动性能不仅可以减少二次流损失,还可以优化叶片负荷分配。在高负荷涡轮叶栅设计中得到重视和发展。

Bagshaw等[31]提出采用叶片反向弯曲、非轴对称端壁造型和端壁面叶型联合设计方法来减少二次流损失,提高高负荷叶片气动性能。数值模拟结果表明相比Durham,总压损失系数减小了7%。Bagshaw等[32]在直列叶栅风洞试验台上测量了采用反向弯曲和非轴对称端壁设计的叶栅气动性能,试验获得了静压分布和叶片表面和端壁的流型。结果表明相比于参考Durham,采用反向弯曲和非轴对称端壁设计的涡轮叶栅总压损失系数从0.156减小到0.131。

Praisner等[33]基于CFD和梯度优化方法针对典型负荷和2个高负荷的涡轮叶栅进行了非轴对称端壁设计。数值模拟和试验测量结果表明:非轴对称端壁设计能够有效地减少端部损失。前加载高负荷涡轮叶栅采用非轴对称端壁设计能够更加有效地提高其气动性能。非轴对称端壁设计的高负荷涡轮叶栅的损失相比于初始设计减少5%。论文同时指出需要更加精确的CFD方法来获得非轴对称端壁设计的涡轮叶栅流动细节,进而掌握减少端壁损失机理。

林智荣等[34]采用改进的余弦函数和Bezier样条曲线的非轴对称端壁造型方法,基于iSIGHT软件实现了叶型与端壁联合成型,优化后绝热效率提高了约0.43%。

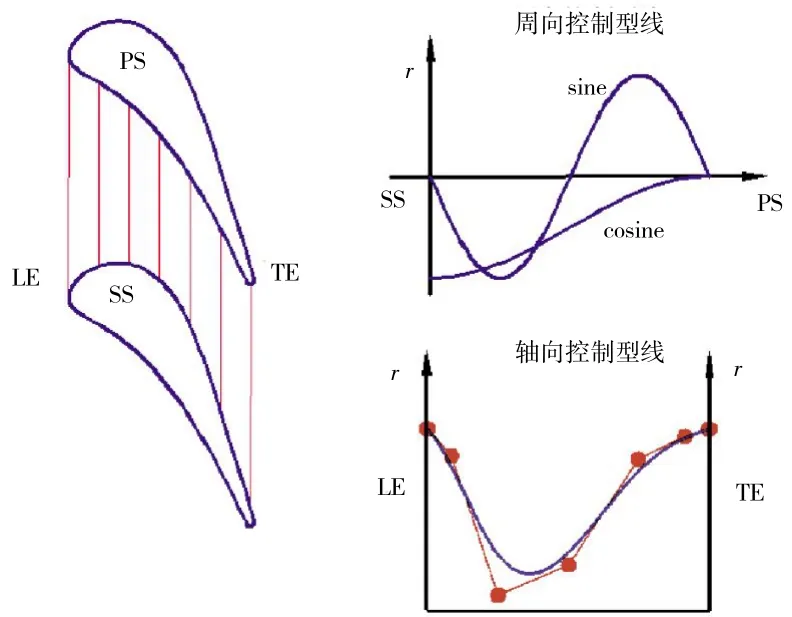

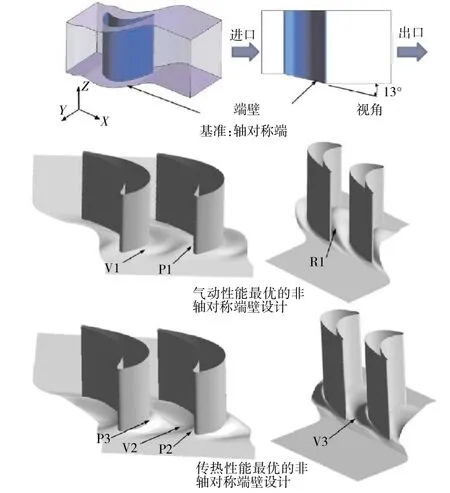

郭振东等[35-36]建立了非轴对称端壁和3维叶片联合优化方法,实现了3维叶型和非轴对称端壁整体设计,最优设计综合了反弯设计和非轴对称端壁设计。试验测量的参考叶片和非轴对称端壁与叶片联合优化得到的叶片如图3所示。试验和数值计算的参考叶片与非轴对称端壁和叶片联合设计的叶片总压损失系数沿叶高分布的比较如图4所示。数值优化结果相对参考设计提高了0.41%;试验最优设计相对参考设计提高了0.5%。在扇形叶栅试验台上验证了所完成的非轴对称端壁与叶片联合设计结果的有效性。

图3 轴对称端壁和非轴对称端壁/叶片联合优化[35]

图4 出口截面总压系数沿叶高分布[36]

2.3 考虑动、静间隙射流的涡轮级气动性能

涡轮叶栅端壁二次流的发展不仅受到上游叶栅尾迹的影响,还受到静叶-动叶或者动叶-静叶之间轮缘密封间隙射流的影响。轮缘密封射流强烈影响端壁二次流的发展。Brennan等[37]针对Trent500发动机高压涡轮的静叶和自带围带的动叶进行了非轴对称端壁设计。直列叶栅试验结果表明非轴对称端壁设计通过减少二次流损失而提高静叶效率0.24%和动叶效率0.16%。采用非轴对称端壁后,级效率提高的原因主要来自于2方面。一方面,静叶根、顶部和动叶根部二次流受到抑制,气动损失减少;另一方面,二次流所产生的静叶气流不均匀性,即过偏转和欠偏转现象得到缓解,动叶攻角损失减少。Knezevici等[38]在低速直列叶栅试验台上研究了非轴对称端壁设计的涡轮叶栅气动性能。非轴对称端壁设计减小了近端壁面的横向流动强度和叶片吸力面叶高方向的流动,减弱了通道涡,从而延迟了二次流的卷积。试验测量结果表明应用非轴对称端壁设计的叶栅可以减少二次流损失和二次动能。

Germain等[39]对1.5级涡轮进行了非轴对称端壁设计。试验测量结果指出通过非轴对称端壁设计降低二次动能和二次流损失,能够提高涡轮效率0.96%至1.04%。损失主要在第1列叶栅,但是非轴对称端壁设计使得流场更加均匀,同样对整体效率提高发挥了作用。Schupbach等[40]采用非定常试验测量方法阐明了非轴对称端壁设计提高总总级效率1.0%±0.4%的作用机理。结果表明:非轴对称端壁设计明显改善了第1列静叶出口流场,使得第1列静叶的叶根和叶顶区域的二次流减弱和损失减少以及降低了尾迹涡的强度。动叶损失降低和二次流减弱主要集中在叶根区域。在动叶出口由于二次流减弱导致流场更加均匀。

Schuepbach等[41]在1.5级高负荷涡轮试验台上研究了轮缘密封射流对非轴对称端壁设计涡轮级气动性能的影响。非定常试验测量和数值计算结果指出考虑轮缘密封射流降低了涡轮级采用非轴对称端壁设计提高总总效率的幅度,降低了非轴对称端壁设计提高涡轮级总总效率的收益。Jenny等[42]试验和数值研究了1.5级具有围带的涡轮级中轮缘密封射流在主流流动中的迁移和输运机理。1.5级的静叶和动叶端壁采用非轴对称端壁设计,3种轮缘密封射流比的研究结果指出非轴对称端壁设计的1.5级涡轮效率在1.0%的射流流量下降低1.3%。非轴对称端壁设计可以降低轮缘密封射流敏感度18%。非轴对称端壁设计能够成功地减弱轮缘密封射流与叶栅端壁二次流的相互作用。

Schobeiri和Lu[43]基于所提出的连续扩散方法的非轴对称端壁设计方法对1个3级试验涡轮的第2级动叶端壁进行了设计。数值模拟结果表明非轴对称端壁设计的第2级动叶气动效率从88.82%提高至89.33%。

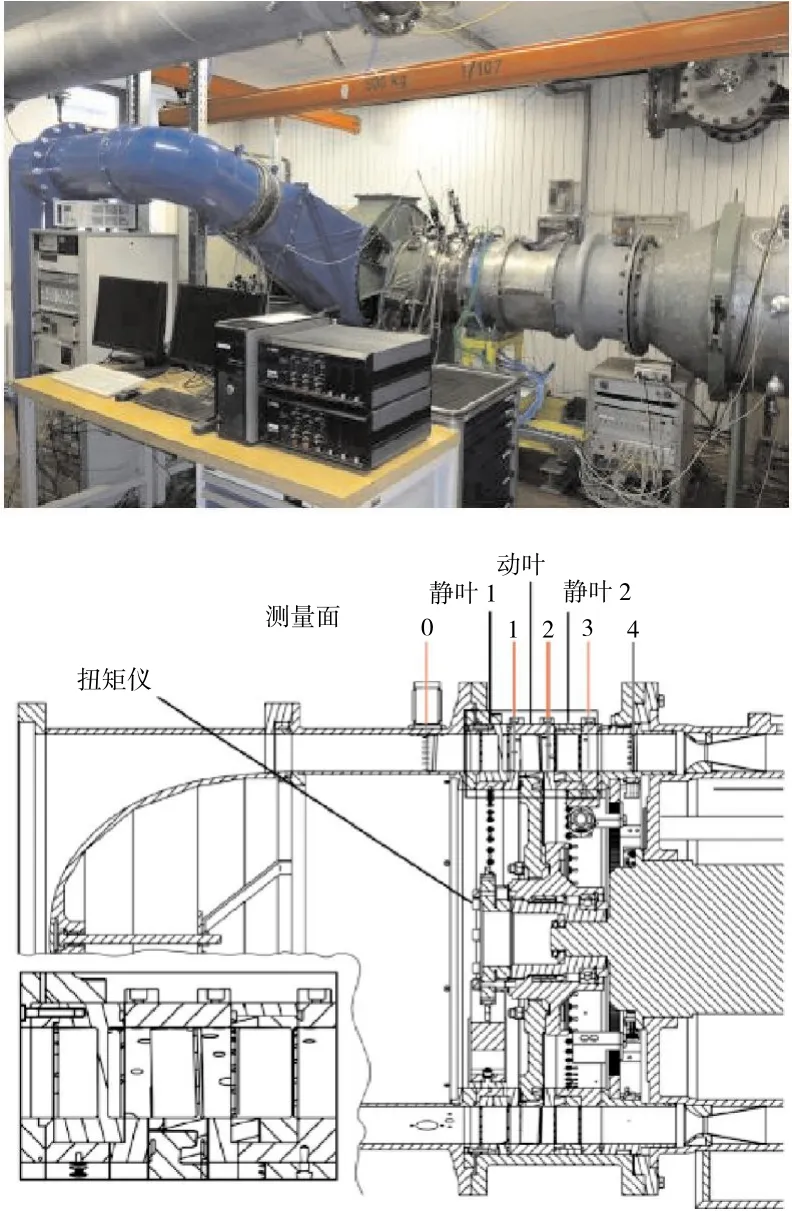

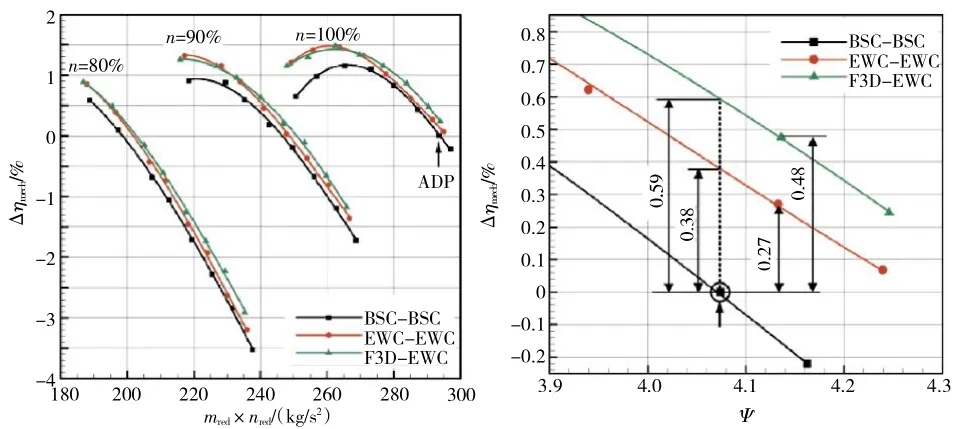

Poehler等[44]以涡轮级效率最大为目标函数对1.5级涡轮的第1级静叶和动叶进行了非轴对称端壁和3维叶片设计。对第1级静叶的叶根和叶顶端壁进行非轴对称端壁设计,对第1级无围带动叶叶根进行非轴对称端壁设计(如图5所示)。在Poehler等[44]非轴对称端壁设计的基础上,Niewoehner等[45]在1.5级试验台(如图6所示)上进行了试验验证和数值分析。结果表明非轴端壁结合3维叶片设计可以提高级效率0.59%(如图7所示)。第1级静叶的非轴对称端壁设计有效地改善了静叶出口气流角的均匀度,提高了下游动叶的气动性能。

图5 非轴对称端壁和叶片联合成型设计[44]

图6 1.5级涡轮试验台图片和测量面位置[45]

图7 非轴对称端壁与叶片联合设计的效率提升[45]

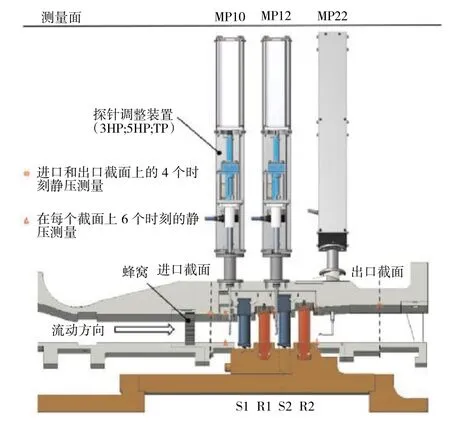

Shahpar等[46]发展了基于Adjoint方法和可信度响应面模型的叶栅非轴对称端壁设计方法。叶栅非轴对称端壁设计考虑了静叶与动叶间轮缘密封射流的影响。在一定轮缘密封射流流量和转速下,优化设计得到的非轴对称端壁涡轮级弱化了轮缘密封射流对涡轮级效率的影响,在叶片前缘上游的叶栅通道中采用非轴对称端壁设计可以提高涡轮级气动效率0.244%。Zimmermann等[47]在2级涡轮试验台(如图8所示)上对比了非轴对称端壁设计的2维叶片和3维倾斜叶片的气动性能。不同非轴对称端壁设计的总压系数沿叶高的分布如图9所示。结果指出2维叶片采用非轴对称端壁提高了气动效率。同时验证了非轴对称端壁设计在多级涡轮中仍然可以提高气动效率0.96%。非轴对称端壁设计影响了二次流并改变了通道涡的形成和叶片负荷。

图8 2级涡轮试验台子午流道[47]

图9 总压损失系数沿叶高分布[47]

应用和发展非轴对称端壁技术是减少涡轮叶栅二次流损失,提高高负荷涡轮气动性能的有效途径和合理选择。关注叶片与端壁结合处的倒角影响,开展联合成型设计综合提高气动性能是高负荷涡轮叶片精细化设计的发展方向[48]。

2.4 非轴对称端壁设计的端壁传热特性

二次流所带来的气流不均匀性和高湍流度涡系不仅降低了静叶的气动性能,也导致形成端壁的高换热系数区域。而非轴对称端壁技术在降低二次流损失的同时,也对叶栅端壁的换热特性有着显著影响。

Saha等[49]采用数值方法对比了轴对称和非轴对称端壁设计的涡轮叶栅气动和传热特性,指出相比于轴对称端壁,非轴对称端壁设计的叶栅总压损失系数减小,同时平均传热系数减小8.0%。Lynch等[50]采用直列叶栅试验研究了非轴对称端壁的传热性能,表明非轴对称端壁设计降低了涡轮叶栅通道涡的强度。相比于轴对称端壁,在高传热区域,传热水平降低了20%。非轴对称端壁设计的传热收益不受叶栅雷诺数变化的影响。

Lawson等[51]通过试验测量和数值模拟的方法研究了颗粒沉积对端壁气膜冷却性能的影响。分析了轴对称端壁和非轴对称端壁气膜冷却性能,结果表明非轴对称端壁设计减弱了固体颗粒在气膜孔附近的沉积。颗粒沉积降低了轴对称端壁50%的气膜冷却效率和非轴对称端壁40%的气膜冷却效率。

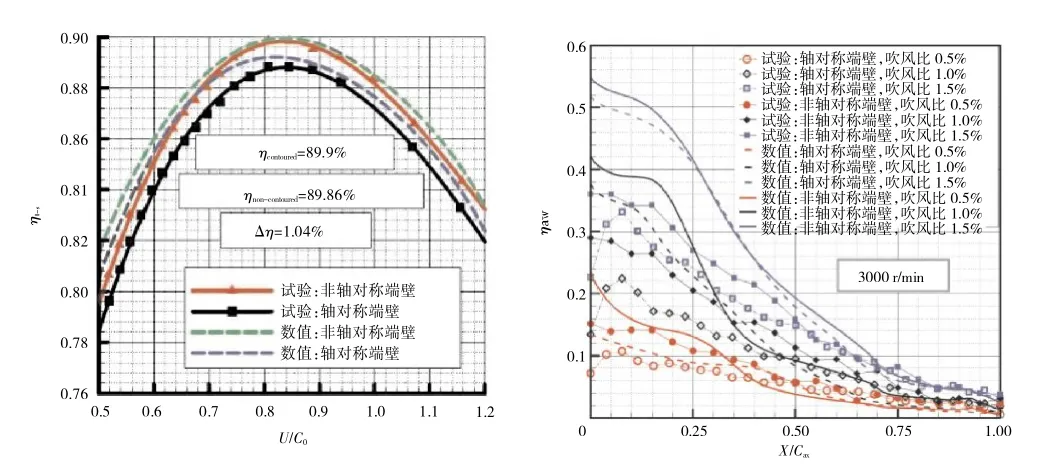

Schobeiri等[52]针对3级试验涡轮的第2级动叶进行了非轴对称端壁设计(如图10所示)。为了研究非轴对称端壁设计对动叶端壁气动性能和气膜冷却效率的影响,Schobeiri等在不同吹风比和转速下的试验结果表明,非轴对称端壁设计可以提高气动性能和端壁冷却效率,但是数值结果高估了气动性能(如图11所示)。研究表明吹风比和转速对端壁造型的气膜冷却效率具有重要影响。

图10 非轴对称端壁流动冷却试验台[52]

图11 气动性能和冷却效率比较[52]

Mensch等[53]基于直列叶栅端壁气膜冷却和射流冷却复合冷却结构,采用试验和数值方法研究了非轴对称端壁设计的总体传热性能。结果表明:非轴对称端壁设计通过延迟通道涡和二次流的发展而降低了平均传热系数。因为非轴对称端壁设计弱化了通道涡对端壁流动的影响,减弱了冷却射流的掺混从而提高了端壁的气膜冷却效率。

Lynch和Thole[54]在直列叶栅试验台上,采用LDV(Laser Doppler Velocimeter)和OFI(Oil Film Interferometry)方法试验对比了轴对称和非轴对称端壁设计的涡轮叶栅的3维边界层流动。试验结果表明非轴对称端壁设计降低了大尺寸通道涡的强度,同时通过提高紊流度而增强了传热性能,揭示了涡轮叶栅通道端壁边界层受到轴向和横向流动方向的压力梯度以及大尺寸通道涡作用而具有明显3维特征,强烈影响端壁的传热和摩擦系数。

Puetz等[55]和Kneer等[56]针对涡轮静叶设计了考虑轮缘密封射流的非轴对称端壁叶型气动性能和气膜冷却效率直列叶栅试验台。气动性能试验结果表明非轴对称端壁设计影响叶型和端壁的压力分布以及端壁流场,对静叶端壁气膜冷却效率的影响由于改变了端壁的流场进而影响端壁的传热性能。

Panchai等[57]在跨声速直列叶栅试验台上研究了出口马赫数分别为0.71、0.88和0.95时以气动最优、传热最优的非轴对称端壁设计的叶栅和轴对称端壁叶栅的传热性能(如图12所示)。试验结果表明无论气动最优还是传热最优的非轴对称端壁设计均可以明显地降低平均传热系数约10%。端壁表面的Stanton数分布也表明在端壁的大部分区域降低了热斑的幅值,但是试验测量到在前缘附近具有提高的Stanton数值。试验和数值结果均表明非轴对称端设计能够显著地提高涡轮叶栅通道的传热性能。

图12 气动和传热性能最优的非轴对称端壁设计[57]

2.5 非轴对称端壁设计的变工况气动性能

对非轴对称端壁涡轮变工况特性的研究分为叶栅和涡轮级2种,Vazquez等[58]对具有高展弦比、高转折角和高负荷特点的燃气轮机低压涡轮叶片进行了不同雷诺数(1.20~3.15)×105和马赫数(0.5~0.9)条件下的变工况特性研究,研究表明:雷诺数通过改变边界层的状态来影响叶栅气动损失,对非轴对称端壁叶栅的效果影响有限。而马赫数的变化则会引起叶片表面压力的明显变化,对于其在试验中所采用的动叶叶型来说,在低马赫数时,压力分布趋向于前加载方式,而在高马赫数时,叶片负荷变为后加载方式,静压分布形式与设计工况时相差较大,这是非轴对称端壁减少气动损失的作用“失效”的主要原因。

为评估非轴对称端壁涡轮级在不同工况下的气动特性,RR公司对Trent 500发动机高、中压涡轮级在80%、100%和120%设计转速下进行了试验测试[59-60]。在设计转速下,相对于轴对称端壁涡轮级,非轴对称端壁高压涡轮级效率约提高0.5%,随着输出功率的变化,效率提高的变化幅度不大。中压涡轮级在设计转速下,级效率约提高1.0%,但在输出功率大于设计值时,随着涡轮级气动性能的恶化,非轴对称端壁减少气动损失的效果明显减弱。Snedden等[61]对非轴对称端壁涡轮级在不同转速下的气动性能进行了试验测量和数值模拟,结果表明当涡轮级负荷减小时,与轴对称端壁涡轮级相比,效率提高的幅度有所增大。

目前,关于非轴对称端壁涡轮变工况特性的研究工作还处于起步阶段,已有的结论还需要进行深入研究。

3 结束语

科研人员采用直列叶栅、环形叶栅和旋转涡轮级试验验证了非轴对称端壁设计在减少涡轮叶栅二次流损失和提高气动性能的有效性。非轴对称端壁联合叶片优化设计是现代高负荷涡轮气动设计的关键技术。

非轴对称端壁设计技术可以减少叶栅出口气流角的偏转,有利于减少下游叶栅的攻角损失。试验和数值验证在多级涡轮叶栅中采用非轴对称端壁设计技术能够提高涡轮整体气动性能,降低了动静间轮缘密封射流对涡轮气动性能影响的敏感度。

直列叶栅和级试验与数值模拟证明了非轴对称端壁设计能够提高端壁面的冷却效率。非轴对称端壁设计改善涡轮叶栅端壁面换热主要集中在2个区域:在通道中部,由于非轴对称端壁降低了周向压力梯度,减弱了端壁上的周向次流,压力面附近的换热系数明显降低;在吸力面后部,强度减弱的马蹄涡和通道涡引起角涡强度的降低,也使得吸力面后部区域的换热特性得到改善。

4 展望

高负荷涡轮非轴对称端壁设计需要清楚掌握端壁面凹凸形式、叶片与端壁连接的倒角结构、压力分布以及涡系强度变化之间的联系,根据叶片表面的压力分布对设计结果进行预测,优化设计非轴对称端壁造型,这是掌握非轴对称端壁设计在抑制通道涡发展,减少二次流损失的流动机理基础上从实验室走向工程应用必须开展的研究工作,包括可靠的数值模拟方法和精准的试验测试技术。

在涡轮级非轴对称端壁设计时,不仅需要考虑级效率的提高,还需关注级功率的变化。非轴对称端壁在抑制通道涡的同时,一定程度上增大了喉部尺寸,改变了级反动度。非轴对称端壁设计需要在级环境下考虑其对反动度、动叶攻角等级参数的影响,全面把握设计工况和变工况下非轴对称端壁对级气动性能的影响。阐明非轴对称端壁设计对涡轮级设计工况和变工况性能影响作用机制。

涡轮进口参数的提高,需要对涡轮端壁的二次流损失减少的同时提高冷却效率。开展考虑动静间隙和端壁气膜冷却射流作用下动静非定常相干时非轴对称端壁设计的涡轮级气热性能和流热耦合机理的研究,掌握非轴对称端壁涡轮级气热性能耦合作用机制,发展综合考虑气动损失和冷却效率的多学科非轴对称端壁设计优化系统,实现高负荷涡轮级高效气动和冷却布局设计。

[1]季路成.高性能叶轮机全3维叶片技术趋势展望 [J].航空发动机,2013,39(4):9-18,31.JI Lucheng.Trend prospect of full three-dimensional blading techniques for high performance turbomachinery[J].Aeroengine,2013,39(4):9-18,31.(in Chinese)

[2]Denton J D.Loss mechanisms in turbomachines[J].ASME Journal of Turbomachinery,1993,115:621-651.

[3]Dossena V,Perdichizzi A,Savini M.The influence of endwall contouring on the performance of a turbine nozzle guide vane[J].ASME Journal of Turbomachinery,1999,121(2):200-208.

[4]王仲奇,郑严.叶轮机械弯扭叶片的研究现状及发展趋势[J].中国工程科学,2000,2(6):40-48.WANG Zhongqi,ZHENG Yan.Research status and development of the bowed-twist blade for turbomachines[J].Engineering Science,2000,2(6):40-48.(in Chinese)

[5]Sonoda T,Hasenjager M.Effect on end wall contouring on performance of ultra-low aspect ratio transonic turbine inlet guide vanes[J].ASME Journal of Turbomachinery,2009,131:011020.

[6]Rose M G.Non-axisymmetric end wall profiling in the HP NGVs of an axial flow gas turbine[R].ASME 94-GT-249.

[7]曾军,唐洪飞.非轴对称端壁技术的应用及发展[J].航空科学技术,2012(3):5-8.ZENG Jun,TANG Hongfei.Application and development of non-axisymmetric endwall technology[J].Aeronautical Science&Technology,2012(3):5-8.(in Chinese)

[8]孙皓,李军,李国君,等.非轴对称端壁造型技术在涡轮中的应用和发展[J].热力涡轮,2012,41(1):18-25.SUN Hao,LI Jun,LI Guojun,et al.Application and development of the non-axisymmetrical endwall contouring in the turbomachinery[J].Thermal Turbine,2012,41(1):18-25.(in Chinese)

[9]Vogt H F,Zippel M.Sekundaerstroemungen in turbnengittern mit garden und gekruemmten schauffeln; visualisierung im ebenen wasserkanal[J].forschung im ingenieurwesen-engineering research,2001,62(9):247-253.

[10]Langston L S.Secondary flows in axial turbines-A review[J].Heat Transfer in Gas Turbine Systems,Annals of the New York Academy of Siences,2001,934(1):11-26.

[11]Nagel M G,Baier R D.Experimentally verified numerical optimization of a three-dimensional parametrized turbine vane with nonaxisymmetric end walls[J].ASME Journal of Turbomachinery,2005,127(2):380-387.

[12]李国君,马晓永,李军.非轴对称端壁成型及其对叶栅损失影响的数值研究[J].西安交通大学学报,2005,39(11):1169-1172.LI Guojun,MA Xiaoyong,LI Jun.Non-axisymmetric turbine end wall profiling and numerical investigation of effect on turbine cascade loss[J].Journal of Xi'an Jiaotong University,2005,39(11):1169-1172.(in Chinese)

[13]郑金,李国君,李军,等.一种新非轴对称端壁成型方法的数值研究[J].航空动力学报,2007,22(9):1487-1491.ZHENG Jin,LI Guojun,LI Jun,et al.Numerical investigation on a new non-axisymmeric endwall profiling method [J].Journalof Aerospace Power,2007,22(9):1487-1491.(in Chinese)

[14]孙皓,宋立明,李军,等.小展弦比叶栅非轴对称端壁造型及气动性能的数值研究[J].西安交通大学学报,2012,46(11):6-11.SUN Hao,SONG Liming,LI Jun,et al.Numerical investigation on nonaxisymmetrical end wall profiling and aerodynamic performance of low axpect ratio cascade[J].Journal of Xi'an Jiaotong University,2012,46(11):6-11.(in Chinese)

[15]孙皓,宋立明,李军.涡轮叶栅非轴对称端壁优化设计[J].西安交通大学学报,2013,47(9):35-40.SUN Hao,SONG Liming,LI Jun.Optimization design of nonaxisymmetrical end wall profiling for turbine cascade[J].Journal of Xi'an Jiaotong University,2013,47(9):35-40.(in Chinese)

[16]Coull J D.Endwall loss in turbine cascades[J].ASME Journal of Turbomachinery,2017,139(8):081004-1-12.

[17]Duden A,Raab I,Fottner L.Controlling the secondary flow in a turbine cascade by three-dimensional airfoil design and endwall contouring [J].ASME JournalofTurbomachinery,1999,121(2):191-199.

[18]Harvey N W,Rose M G,Taylor M D,et al.Nonaxisymmetric turbine end wall design:part I:three-dimensional linear design system[J].ASME Journal of Turbomachinery,2000,122(2):278-285.

[19]Hartland J C,Gregory-Smith D G,Harvey N W,et al.Nonaxisymmetric turbine end wall design:part II-experimental validation[J].ASME Journal of Turbomachinery,2000,122(2):286-293.

[20]Gregory-Smith D G,Ingram G,Jayaraman P,et al.Non-axisymmetric turbine end wall profiling[J].Proc.IMechE Part A:J.Power and Energy,2001,215:721-734.

[21]Corral R,Gisbert F.Profiled end wall design using an adjoint Navier-Stokes solver[J].ASME Journal of Turbomachinery,2008,130(4):021011-1-8.

[22]Ingram G,Gregoey-Smith D,Harvey N.Investigation of a novel secondary flow feature in a turbine cascade with end wall profiling[J].ASME Journal of Turbomachinery,2005,127(1):209-214.

[23]Ingram G,Gregory-Smith D,Harvey N.The benefits of turbine endwall profiling in a cascade[J].Proc.IMechE Part A:Journal of Power and Energy,2005,219:49-59.

[24]刘波,管继伟,陈云永,等.用端壁造型减少涡轮叶栅二次流损失的数值研究[J].推进技术,2008,29(3):355-359.LIU Bo,GUAN Jiwei,CHEN Yunyong,et al.Numerical investigation for effect of non-axisymmetric endwall profiling on secondary flow in turbine cascade[J].Journal of Propulsion Technology,2008,29(3):355-359.(in Chinese)

[25]高增珣,高学林,袁新.涡轮叶栅非轴对称端壁的气动最优化设计[J].工程热物理学报,2007,28(4):589-591.GAO Zengxun,GAO Xuelin,YUAN Xin.Aerodynamic optimal design of non-axisymmetri endwall for a turbine cascade[J].Journal of Engineering Thermophysics,2007,28(4):589-591.(in Chinese)

[26]Taremi F,Sjolander S A,Praisner T J.Application of endwall contouring to transonic turbine cascades:experimental measurements at design conditions[J].ASME Journal of Turbomachinery,2013,135(1):011031-1-12.

[27]Sun H,Li J,Song L,et al.Non-axisymmetric turbine endwall aerodynamic optimization design part I:turbine cascade design and experimental validations[R].ASME 2014-GT-25362.

[28]Sun H,Song L,Li J,et al.Non-axisymmetric turbine endwall aerodynamic optimization design part II:Turbine stage design and unsteady flow characteristics analysis[R].ASME 2014-GT-25364.

[29]赵刚剑,刘波,那振喆,等.采用新型非轴对称端壁优化设计方法提高涡轮性能的数值研究[J].推进技术,2014,35(5):597-602.ZHAO Gangjian,LIU Bo,NA Zhenzhe,et al.Improving the performance of turbine based with new optimization design method[J].Journal of Propulsion Technology,2014,35(5):597-602.(in Chinese)

[30]Luo J,Liu F,McBean I.Turbine blade row optimization through endwall contouring by an adjoint method[J].Journal of Propulsion and Power,2015,31(2):505-518.

[31]Bagshaw D A,Ingram G L,Gregory-Smith D G,et al.The design of three-dimensional turbine blades combined with profiled endwall[J].Proc.IMechE Part A:J ournal ofPower and Energy,2008,222:93-102.

[32]Bagshaw D A,Ingram G L,Gregory-Smith D G,et al.An experimental study of three-dimensional turbine blades combined with profiled endwalls[J].Proc.IMechE Part A:Journal of Power and Energy,2008,222:103-110.

[33]Praisner T J,Allen-Bradley E,Grover E A,et al.Application of nonaxisymmetric endwall contouring to conventional and high-lift turbine airfoils [J].ASME JournalofTurbomachinery,2013,135(11):061006-1-8.

[34]林智荣,韩悦,袁新.非轴对称端壁与弯叶片联合造型方法及应用[J].工程热物理学报,2014,35(11):2159-2163.LIN Zhirong,HAN Yue,YUAN Xin.Investigation and application of non-axisymmetric endwall and bowed blade joint profiling[J].Journal of Engineering Thermophysics,2014,35(11):2159-2163.(in Chinese)

[35]郭振东,张伟麟,李琛玺,等.非轴对称端壁与叶片联合成型气动优化试验验证[J].工程热物理学报,2016,37(7):1416-1421.GUO Zhendong,ZHANG Weilin,LI Chenxi,et al.Experimental validation of an optimizated 3D parameterized turbine vane with non-axisymmetric endwall[J].Journal of Engineering Thermophysics,2016,37(7):1416-1421.(in Chinese)

[36]郭振东,宋立明,孙皓,等.非轴对称端壁与三维叶片联合成型气动设计优化[J].工程热物理学报,2016,37(2):285-289.GUO Zhendong,SONG Liming,SUN Hao,et al..Aerodynamic optimization of a 3D parametrized turbine vane with non-axisymmetric endwall[J].Journal of Engineering Thermophysics,2016,37(2):285-289.(in Chinese)

[37]Brennan G,Harvey N W,Rose M G,et al.Improving the effciency of the trent 500HP turbine using nonaxisymmetric end walls-part I:turbine design[J].ASME Journal of Turbomachinery,2003,125(3):497-504.

[38]Knezevici D C,Sjolander S A,Praisner T J,et al.Measurements of secondary losses in a turbine cascade with the implementation of nonaxisymmetric endwall contouring[J].ASME Journal of Turbomachinery,2010,132(1):011013-1-10.

[39]Germain T,Nagel M,Raab I,et al.Improving efficiency of a high work turbine using nonaxisymmetric endwalls-part I:endwall design and performance[J].ASME Journal of Turbomachinery,2010,132(4):021007-1-9.

[40]Schupbach P,Abhari R S,Rose M G,et al.Improving efficiency of a high work turbine using nonaxisymmetric endwalls- part II:time-resolver flow physics [J].ASME Journal of Turbomachinery,2010,132(4):021008-1-10.

[41]Schuepbach P,Abhari R S,Rose M G,et al.Influence of rim seal purge elow on the performance of an endwall-profiled axial turbine[J].ASME Journal of Turbomachinery,2011,133(4):021011-1-10.

[42]Jenny P,Abhari R S,Rose M G,et al.A low pressure turbine with profiled endwalls and purge flow operating with a pressure side bubble[J]. ASME Journal of Turbomachinery,2012,134 (11):061038-1-9.

[43]Schobeiri M T,Lu K.Endwall contouring using continuous diffusion:a new method and its application to a three-stage high pressure turbine[J].ASME Journal of Turbomachinery,2014,136(1):011006-1-10.

[44]Poehler T,Niewoehner J,Jeschke P,et al.Investigation of nonaxisymmetric endwall contouring and three-dimensional airfoil design in a 1.5 stage axial turbine-part I:design and novel numerical analysis method[J].ASME Journal of Turbomachinery,2015,137(8):081009-1-11.

[45]Niewoehner J,Poehler T,Jeschke P,et al.Investigation of nonaxisymmetric endwall contouring and three-dimensional airfoil design in a 1.5 stage axial turbine-part II:experimental validation[J].ASME Journal of Turbomachinery,2015,137(8):081010-1-12.

[46]Shahpar S,Caloni S,Prieele L D.Automatic design optimization of profiled endwalls including real geometrical effects to minimize turbine secondary flows[J].ASME Journal of Turbomachinery,2017,139(7):071010-1-11.

[47]Zimmermann T W,Curkovic O,Wirsum M,et al.Comparison of two-dimensional and three-dimensional turbine airfoils in combination with nonaxisymmetric endwall contouring[J].ASME Journal of Turbomachinery,2017,139(6):061007-1-13.

[48]季路成,田勇,李伟伟,等.叶身/端壁融合技术研究[J].航空发动机,2012,38(6):5-10,15.JI Lucheng,TIAN Yong,LI Weiwei,et al.Investigation on blended blade and endwall technique[J].Aeroengine,2012,38(6):5-10,15.(in Chinese)

[49]Saha A K,Acharya S.Computations of turbulent flow and heat transfer through a three-dimensional nonaxisymmetric blade passage[J].ASME Journal of Turbomachinery,2008,130(7):031008-1-10.

[50]Lynch S P,Sundaram N,Thole K A,et al.Heat transfer for a turbine blade with nonaxisymmetric endwall contouring[J].ASME Journal of Turbomachinery,2011,133(1):011019-1-9.

[51]Lawson S A,Lynch S P,Thole K A.Simulation of multiphase particle deposition on a nonaxisymmetric contoured endwall with film-cooling[J].ASME Journal of Turbomachinery,2013,135(5):031032-1-11.

[52]Schobeiri M T,Lu K,Rezasoltani M.Effect of non-axisymmetric contouring on performance and film cooling of a rotating turbine endwall subjected to the secondary air purge:A combined numerical and experimental study[J].Proc.IMechE Part A:Journal of Power and Energy,2015,229(8):813-831.

[53]Mensch A,Thole K A.Overall effectiveness and flowfield measurements for an endwall with nonaxisymmetric contouring[J].ASME Journal of Turbomachinery,2016,138(3):031007-1-10.

[54]Lynch S P,Thole K A.Comparison of the three-dimensional boundary layer on flat versus contoured turbine endwalls[J].ASME Journal of Turbomachinery,2016,138(4):041008-1-10.

[55]Puetz F,Kneer J,Schulz A,et al.A new test facility to investigation film cooling on a non-axisymmetric contoured turbine endwall-part I:introduction and aerodynamic measurements[R].ASME 2015-GT-42272.

[56]Kneer J,Puetz F,Schulz A,et al.A new test facility to investigate film cooling on a nonaxisymmetric contoured turbine endwall-part II:heat transfer and film cooling measurements[J].ASME Journal of Turbomachinery,2016,138(7):071004-1-8.

[57]Panchai K V,Abraham S,Roy A,et al.Effect of endwall contouring on a transonic turbine blade passage:heat transfer performance[J].ASME Journal of Turbomachinery,2017,139(1):011009-1-11.

[58]Vazquez R,Fidalgo V J.The effects of Reynolds and mach number on end-wall profiling performance[R].ASME-2010-GT-22765.

[59]Rose M G,Harvey N W,Seaman P,et al.Improving the efficiency of the Trent 500 HP turbine using non-axisymmetric end walls.part II:Experimental validation[R].ASME 2001-GT-0505.

[60]Harvey N,Brennan G,Newman D A et al.Improving turbine efficiency using non-axisymmetric endwalls:validation in the multi-row environment and with low aspect ratio blading [R]. ASME 2002-GT-30337.

[61]Snedden G,Dunn D,Ingram G,et al.The Performance of a generic non-axisymmetric endwall in single stage,rotating turbine at on and off-design conditions[R].ASME-2010-GT-22006.