联合循环机组高压主汽阀阀碟失效分析

2018-06-22姚武

姚武

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引 言

高压主汽阀是主蒸汽进入汽轮机的第一道阀门,是保证机组安全启停和运行的关键部件,其主要功能是在危急情况下能迅速自动关闭,切断进入汽轮机的主蒸汽通路,使机组停止运行以防止产生过大的超速或避免某些不良的后果[1-2]。因其作用关键,因此各大汽机制造厂对阀内各机械零部件的质量要求也越来越高。

高压蒸汽管道上所用的主汽阀门及调节阀门,是由多种零部件构成的,材料有铸件和锻件等[3]。阀门内部件如阀杆、阀碟等在运行时,受到高温蒸汽介质作用、润滑剂和填封材料等腐蚀作用及水汽的冲蚀作用,还有阀门频繁启闭过程中造成的阀杆和阀碟的磨损等[4],因此,对阀门内部件也提出了诸多要求:1)所用材料在高温的长期作用下,需要有较好的强度,并要求具有较好的组织稳定性;2)零件表面应进行处理,如氮化、喷涂等。以使其耐磨,避免阀门频繁的启闭过程中由于磨损而很快漏气[5];3)零件表面应经受得住润滑剂和填封材料的腐蚀作用和水汽的锈蚀及冲蚀作用等。

材料质量和零部件的精密度虽然有较高的要求,但零部件的尺寸、形状或材料性能会因某种外界因素的作用发生变化,导致发生局部或整体断裂,使其无法或不能满足使用要求。只有正确地辨认或评价可能影响设计和产品生产的全部潜在失效形式[6],才能成功地设计并生产出能够预防过早出现失效问题的产品。同时这也要求设计人员、生产人员至少能够熟悉可在现场观察到的各种失效形式,及这些失效形式发生的条件、特点,并掌握失效预测的分析技术和试验技术、问题分析的综合技能。只有这样才能在设计制造中,在失效预防上采取主动而且有效的措施,依据对性能、使用寿命、重量、成本等所有要求的评价准则,作出最佳且合理的设计结构。

通过失效分析[7],找出失效原因,提出有效改进措施以防止类似失效事故的重复发生,从而保证阀门的安全运行。

1 实例分析

1.1 情况介绍

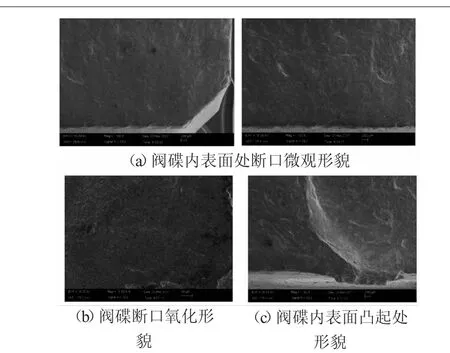

某电厂125 MW联合循环机组,已投运3 a,检修时发现高压主汽阀阀碟出现裂纹,现取阀碟裂纹部分进行原因分析,阀碟宏观照片见图1。阀碟裂纹位于圆筒端部区域,裂纹沿轴向分布,裂纹长约76 mm;阀碟表面呈黑灰色,局部氧化皮脱落,外表面裂纹局部断面存在缺失,内表面裂纹附近一侧局部存在凸起。

图1 阀碟取样部分宏观形貌

1.2 断口宏观分析

阀碟断口宏观形貌见图2。整个断面较为平坦,没有明显的塑性变形,断面呈青灰色,氧化严重;裂纹自阀碟内表面向内部及外表面扩展,端部断面较为平坦,可见收敛于阀碟表面的放射状条纹。

图2 阀碟裂纹形貌

1.3 断口微观分析

在SUPRATM55扫描电子显微镜下观察阀碟断面微观形貌,断口微观形貌见图3,由图3可见:断面较为平坦,氧化严重,断面大部分区域形貌为氧化物形貌,内表面凸起处断面连续,无磕碰磨损形貌。

图3 断口微观形貌

1.4 材质分析

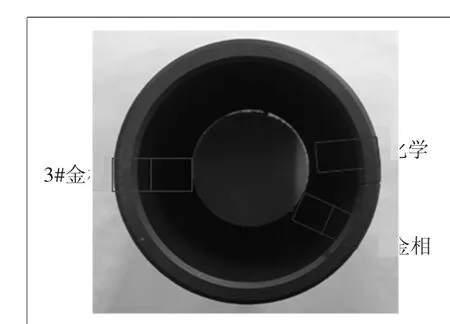

在阀碟上取样,取样位置如图4所示,检验阀碟材质的化学成分、硬度和金相组织。

1.4.1 化学成分分析

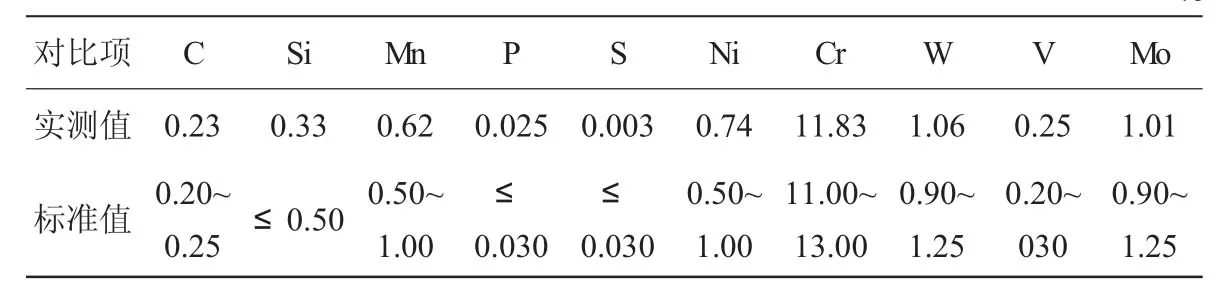

按照GB/T223“钢铁及合金化学分析方法”系列标准对阀碟进行化学成分分析,结果见表1,由表1可见,阀碟钢的化学成分符合标准的技术要求。

图4 阀碟材质取样位置示意图

表1 阀碟化学成分质量分数分析结果 %

1.4.2 力学性能

按照GB/T231“金属布氏硬度试验方法”在HB3000型硬度试验机上进行硬度试验。阀碟的力学性能测试结果见表2,由表2可见,阀碟的硬度满足标准的技术要求。

表2 阀碟的力学性能测试结果

1.4.3 金相组织

在阀碟上取样,按照GB13298“金属显微组织检验方法”、GB/T10561“钢中非金属夹杂物含量的测定标准评级图显微检验方法、GB13299“钢的显微组织评定方法”和GB/T6394“金属平均晶粒度测定方法”,利用Axioyert 40 mat倒置金相显微镜对3#金相试样进行金相检验,并对1#金相和2#金相渗氮层层深进行检验,结果见表3。金相照片见图5。可见阀碟的金相组织符合标准的技术要求,但阀碟内表面未按技术要求进行渗氮保护,内表面存在厚度约为0.37 mm的渗氮层,内表面渗氮层分布多条垂直表面的裂纹。

1.5 断口金相

表3 金相检验结果

图5 阀碟裂纹形貌及基体金相组织 100×

在阀碟断口不同区域位置制备断口试样,取样位置见图6,使用Axioyert 40 mat倒置金相显微镜对3个不同位

置的断口金相试样进行分析,组织照片见图7,由图7可见,一方面,阀碟内外表面存在一定深度的渗氮层,且1#、2#位置断口附近内外表面渗氮层深度大于其他位置,2#位置内表面凸起处也存在一定深度渗氮层;另一方面,阀碟内外表面存在多条平行于断口的细小裂纹,裂纹贯穿渗氮层,裂纹尖端较为尖锐。

1.6 设计复核

图6 断口金相取样位置示意图

阀碟与套筒配合位置如图8所示。从图8中可以看到,安装状态下,阀碟出现裂纹位置(图中云线所示)的内表面不与其他零部件接触,外表面与套筒间隙配合,理论上不存在摩擦受力;运行状态下,阀碟与套筒受热膨胀,因两个零件材料相同,没有胀差,因此理论上也不存在摩擦受力,而裂纹位置整体处于进汽压力状态,不存在压差,因此,阀碟正常状态下,阀碟裂纹位置承受较小的工作应力。

图7 断口金相渗氮层深及裂纹形貌

1.7 分析与讨论

1)阀碟断口分析表明,阀碟断口整体平坦,无塑性变形,可见收敛于阀碟内表面的放射状棱线,说明阀碟裂纹起始于阀碟表面。另一方面,阀碟内表面断口单侧存在凸起,断面无磕碰磨损形貌,推测凸起是在裂纹形成后的机械加工过程中形成。

图8 阀碟装配示意图

根据资料介绍,圆套或空心管类零件淬火时由于内孔冷却较慢,热应力较小,内孔表面在组织应力作用下处于拉应力状态,而且切向拉应力较大,在淬火过程中圆套或空心管类零件内壁上容易产生纵向淬火裂纹。阀碟裂纹形态及走向与上述裂纹形态相符。淬火过程裂纹的产生与组织应力及热应力有关,如果淬火过程中工艺控制不当引起应力大于材料本身抗力时,便会在缺陷或应力集中等薄弱位置产生开裂,淬火裂纹并不一定存在明显的裂纹源。即使存在裂纹起始部位,阀碟经过上述加工过程,裂纹起始位置也可能被加工掉。

2)阀碟断口金相分析表明,阀碟上内外表面均存在一定深度的渗氮层,渗氮层存在多条垂直表面的细小裂纹,且断口附近内外表面渗氮层深大于其他位置,说明阀碟表面在进行渗氮处理前已经存在原始裂纹,在渗氮过程中裂纹两侧渗入一定深度渗氮层;另一方面阀碟内表面凸起处存在渗氮层,进一步证明在渗氮处理前阀碟表面原始裂纹的存在。

淬火过程中产生裂纹,断面在后续氮化过程中会存在氮化层,根据实验断口金相结果表明,只有靠近内外圆表面位置裂纹存在氮化层深度,这是由于氮化过程实际也是氮原子的扩散过程,靠近外表面氮原子浓度高,氮原子扩散驱动力大,更有利于氮原子扩散,越向裂纹内部氮原子浓度越低,越不利于氮原子扩散。另一方面,裂纹越往内部裂纹张口越小,氮原子扩散通道越窄(实际渗氮过程中出现过由于工件摆放过近而影响渗氮层深的例子),故受氮原子扩散能力限制,只在靠近内外圆表面位置裂纹断面存在一定的氮化层深。

3)从阀碟材质检验结果来看,阀碟化学、硬度和金相检验结果均满足标准的技术要求,即阀碟产生裂纹应与阀碟材质无关。

4)从设计复查结果来看,阀碟与套筒使用同种材质,结构上属于间隙配合,理论上不承受摩擦力,阀碟运行过程中裂纹位置承受较小的工作应力,即阀碟的工作应力不是导致阀碟产生裂纹的原因。

2 结语

阀碟出现裂纹的主要原因是阀碟表面在渗氮处理前存在原始裂纹。建议严把检验关,增加无损探伤检查,保证阀碟表面无原始裂纹。建议加强对阀碟内表面的防渗氮保护,避免阀碟内表面被渗氮。

1)严格控制热处理过程,预防淬火裂纹的发生。预防工作应从产品设计源头开始抓起,设计人员应正确地选择适用材料,合理地进行结构设计、提出科学的热处理技术要求。零部件设计完成后,热处理技术人员应对图样及相关技术要求进行工艺性审查,最后工艺人员进行全面分析,妥善合理地安排工艺路线。热处理技术人员应正确制定热处理工艺,选择合适的加热温度、保温时间、加热介质、冷却介质和冷却方式,明确在热处理过程中的操作要点,现场实施前应进行必要的工艺验证,并要求操作者严格正确地执行工艺规定,规范操作。

2)加强原材料检验,控制锻件质量。锻件设计完成后,为了保证将来交付的锻件具有图样及相关标准规定的尺寸精度和力学性能要求,确保锻件在后续使用过程中不发生失效断裂等问题。应对锻件的质量进行控制,对从原材料的选择、入场前的质量检验、锻造过程都应严格进行控制,以保证锻件生产质量的稳定和产品的一致。对锻件用锻坯及辅料进行入厂前质量检验,对制造厂提供的质量证明文件进行审查,确保相关检验符合标准要求;对锻造生产过程中的可变参数和锻件的内外部质量进行定期的测定和检验,对重要锻件质量的控制可采取增加无损探伤等手段,避免锻后裂纹等缺陷的产生,保证零件后续使用过程中的安全性和稳定性。

[1]何胜,赵仕志,张晓东.东方660MW超超临界二次再热汽轮机超高压主汽阀阀杆动应力分析[J].东方汽轮机,2016(1):20-24.

[2]彭以超,楼玉民,李望,等.亚临界300MW机组高压主汽阀阀杆断裂原因分析[J].理化检验-物理分册,2016,52(10):738-742.

[3]郑云海,于国良.钢制阀门常用主体材料[J].阀门,2004(3):15-34.

[4]盛根林.节能环保、安全运行类阀门在电力行业担大梁[J].通用机械,2009(5):68-71.

[5]贾玮,郭贞,马骏驰.两种工况下手动阀门阀座密封面形式的选择[J].石油和化工设备,2016,19(7):55-58.

[6]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998:1-2.

[7]徐蓓,卫志刚,李红,等.汽轮发电机中压调速汽门法兰螺栓断裂失效分析[J].华北电力技术,2006(2):23-26.