气门热处理校直方法的几次改进与效果分析

2018-06-20王忠诚韩德刚

■ 王忠诚,韩德刚,苑 建

内燃机进气门是发动机内的关键部件,在服役过程中主要承受反复冲击的机械负荷作用,其工作温度在300~400℃,而排气门除承受冲击的机械负荷外,还受到高温氧化性气体的腐蚀以及热应力、锥面热箍应力和燃烧时气体压力等的共同作用,排气门的工作温度达600~800℃,只有具备以下性能才能满足对气门苛刻的服役要求:①具有高的热强性和良好的耐蚀性。②具有良好的综合力学性能。③具有良好的减磨性和耐磨性。

根据气门材质与技术要求的不同,气门热处理包括调质处理、固溶时效处理。其中国内外的调质处理设备采用盐浴炉、空气(箱式炉或井式炉,多为通98%以上的氮气)电阻炉、保护气氛炉、流动粒子炉、高温燃气炉及连续调质处理作业炉等,日本、德国、美国、匈牙利等国家早在20世纪70年代已采用了连续式调质处理作业线和多用炉,尽管气门为吊挂式加热与冷却,特点是气门的变形小,可实现连续作业或周期性作业。气门的固溶多半是采用盐浴炉、高温燃气炉、高温井式炉、高温箱式炉及高温多用炉等完成,调质处理或固溶时效后的气门必然存在热处理变形,而后续的抛丸变形也是始终存在的,因此气门的校直是十分重要的工序。

一、气门热处理后变形的校直要求

合金结构钢、马氏体耐热钢经过调质处理(淬火+高温回火)后硬度在28~40HRC(个别在40~50HRC),奥氏体耐热钢通常进行固溶+时效处理,或仅进行时效处理,杆-杆(双金属)焊气门奥氏体耐热钢部分压成形后不再处理,基体硬度控制在30~40HRC。

调质处理后的金相组织为回火索氏体+碳化物,晶粒度细于6级,奥氏体耐热钢晶粒度与析出、硬度等应符合技术要求。气门热处理过程中因受热不均匀、放置状态不合理、发生组织转变、加热时气门的叠压,以及不规则地落入淬火冷却介质中,均存在气门的变形问题;气门进行热处理后表面存在有一定数量的氧化皮等,需要进行表面抛丸处理,为后续的气门校直、机械加工以及保证表面粗糙度等提供技术保证。

抛丸过程中,气门彼此在抛丸机滚筒或履带上翻滚、相互挤压与滚动,钢丸在上方或侧面从抛丸器中高速抛出抛到气门表面,故同样存在气门的变形问题。通常气门的热处理变形包括杆部直线度超差与气门盘锥面或盘端面超差。

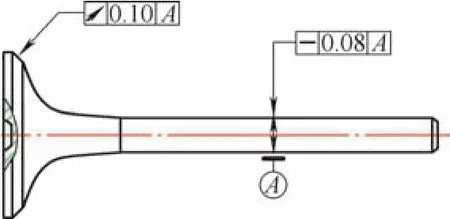

气门为蘑菇状零件,一般热处理后气门变形量的要求为:气门杆部直线度≤0.08mm或0.10mm、盘轴向(盘锥面)圆跳动≤0.10mm或0.15mm。图1与图2为气门的校直要求(一般)。

图1 气门杆部与锥面跳动校直要求

图2 气门杆部与轴向圆跳动校直要求

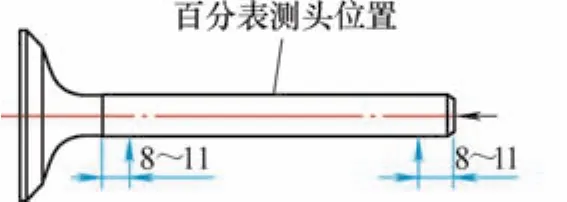

图3 气门杆部直线度测量支架调整位置

二、气门热处理校直方法的进展与特点

气门校直有两个目的,一是校正气门杆的直线度;二是纠正盘部对杆跳动。气门在热处理后进行抛丸处理,而后进行气门的校直。目前国内外广泛采用机械校直与手工校直相结合的方法,首先采用机械校直,将气门的杆部、盘锥面(或盘端面)挤压校直,然后分选或手工进行100%的检查与校直。

围绕气门的杆部变形以及盘部的跳动超差问题,纵观国内外气门制造厂的校直方法,我们可将其发展过程分为几个阶段,从中可知其各有优点与缺点。同时也反映了不同时期的毛坯与机械加工设计者的加工方法与思维方式,更能体现随着气门校直技术的进步与科技的发展,气门校直方法在向着高合格率、高效率、节能、机械化与自动化等方向发展,并满足不同要求的校直需要。

图4 气门锥面跳动测量支架调整位置

图5 气门盘轴向圆跳动测量支架调整位置

图6 成品检验发现的掉块的实物(渗氮)

图7 盘部锥面跳动超差后锤击后掉块的毛坯实物

1. 气门的手工校直(第一代校直方法)

采用百分表、测量架、锤子及垫块等,首先利用V工装进行气门杆部直线度的校直,超差的进行高点锤击。之后采用滚子支撑杆部进行气门盘部跳动的检查,超出要求时放入同规格的气门锻模中进行盘端面的锤击,以达到校直的目的。校直后的气门再次进行2h的300℃退火处理,以消除锤击应力,必要时要进行再次抛丸处理。杆部直线度、与锥面跳动或盘部轴向圆跳动位置要求如图3、图4与图5所示。

优点:①小批量作业比较灵活。②工装调整方便。③人员培训后即可上岗,不需要技术工人。

缺点:①劳动强度大。②生产效率低。③作业环境差。④易造成气门杆部的锤击断裂与头部的砸劈或掉块。⑤气门易早期失效(锤击裂纹后工作过程中盘部掉块),具体如图6、图7所示。

气门杆部直线度与锥面跳动的检测方式如图8、图9所示,进行盘部的校直采用的支撑工装如图10(在支撑块上钻孔,将气门杆部插入后进行盘部校直)、图11(用同规格的退火后气门锻模)所示,采用锤子锤击气门盘部外圆或端面,达到校直的目的,对于脆性大的材料则可采取图12的校直方法。

图8 手工杆部直线度的检测方式

图9 手工气门锥面跳动的检测方式

图10 锤击盘部外圆的放置形态

图11 锤击盘部底面的放置形态

图12 用圆棒锤击气门的脖颈处

图13 气门热处理后的机械校直(第二代校直方法)

图14 气门校直原理

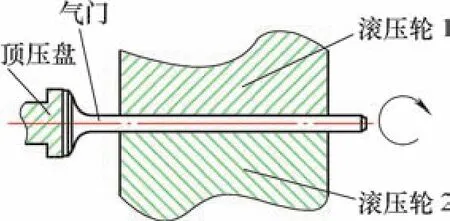

2. 气门的机械滚直方法(第二代校直方法)

为解决气门的手工校直问题,同时也减少锤击气门带来的内在隐患,气门制造厂开始研究可替代的机械校直方法。利用带沟槽的滚直机专用滚压轮(见图13),采用液压传动完成对气门杆部和端面的调直,在螺纹加工领域使用的滚丝机为气门杆部校直提供了思路与方法,采用滚丝机的结构形式而设计的气门杆部机械滚直机床,用多头(一般多用3个头)滚压轮取代滚丝模,两滚压轮同方向(右旋)、同转速且直径较大(D=200~225mm)滚压轮加上一块镶嵌硬质合金托板组成气门杆轧直的工装,以气门盘部底面定位(见图14),启动液压系统进行挤压处理来达到校直的目的。对于锥面或盘轴向圆跳动超过规定要求(TRW把此值设定为0.18mm),操作者用铁锤猛击偏差大的一边盘端面,经验丰富的员工多数可以一锤敲定,但极大部分员工需要几锤敲定,既消耗体力又费时,更关键的是这一锤猛击在气门盘端面上,留下了盘端面在发动机内掉块可能性的应力源。该设备是比较原始的气门校直机械,气门从上面的滑道落入滚压轮中,该类校直设备在1980—2000年比较盛行,当时在国内80%的气门制造厂得到广泛应用。

优点:部分解放了手工劳动。

缺点:①合格率低,仅有40%。②生产效率低。③气门头部校直效果差。④易挤伤。⑤气门校直后需要进行300℃的退火处理。

3. 气门的搓板校直方法(第三代校直方法)

第二代气门校直方法虽然解决了气门杆部的直线度问题,但对于气门盘部的跳动,仍没有很好的解决措施,原因在于是气门盘部底面定位进行的校直。因此针对此问题,气门制造厂与机床厂合作,将对气门杆部与锥面(或盘端面)校直作为重点研究课题,而搓丝机在螺纹工具行业是自20世纪70年代以来一直应用的加工设备,用于加工丝锥螺纹、标准件等,其具有生产效率高、制造成本低、产品质量稳定等特点。气门校直的原理与其是相近的,即利用搓丝板相对移动,达到校直气门杆部与锥面(或端面)跳动的要求。

杆径7mm以上气门毛坯采用搓丝机改装的设备,该设备为已倾斜的气门校直机床,上料后的气门滑入搓板内,利用动校直板、静校直板和斜板的相对运动,将气门夹持在它们中间,送料机构将气门推进静校直板后,动校直板推动气门杆部和盘锥面向前运动,从而实现对气门杆部和盘锥面的校直。因此搓直的功能是校正杆的直线度,用气门的盘锥面贴住固定的带45°或60°的斜铁校直条,同时校整盘部锥面(或盘端面)对杆的跳动。由于气门校直时,两搓直板的间隙比气门杆径小0.05~0.15mm,机械强制挤压气门的杆部与锥面,气门校整后,机械校直应力很大,因此气门毛坯校直后需进行除应力退火处理(580℃),之后抛丸处理,此后的气门盘锥面对杆的跳动有30%超差,需要许多人用锤击进行校正处理。图15为搓板机局部,图16为校直的工作实景,图17与图18为被搓伤的杆部与盘部。该类校直方法在1995—2005年应用比较广泛。

优点:①合格率比第二代提高,达到55%。②生产效率略高。

缺点:①搓板等更换或修整比较频繁和麻烦。②采用全损耗系统用油冷却,耗油多(每班50kg)。③搓直后的气门料箱油污多,环境差。④搓伤的废品率高。⑤需要再次退火处理,能耗增加。

4. 气门的加热机械滚直方法(第四代校直方法)

这是采用滚丝机改装的盘杆校直机,是在第二代校直机(滚直机)的基础上,对杆径8mm以下气门毛坯校直配备加热设备,将气门加热到300~500℃后立即进行热校直,然后进入滚直机内进行气门杆部与底面的热校直,具有很好的效果,同时也省去了退火工序。其校直原理是利用滚丝机滚压轮来校直杆部,解决杆部直线度问题;在气门盘端面前安装旋顶压盘,该盘端面与气门的盘端面紧密接触,故可同时校正盘端面对杆的跳动。该工艺可解决气门冷加工硬化问题,没有表面的加工硬化现象,也防止因挤压后变形反弹问题,减小了挤压时的应力集中(而冷挤压后出现应力大、变形反弹问题)。

在2003—2008年,国外气门制造厂比较推崇此方法,应用较为广泛。国外气门校直多采用热校直,校直设备为滚压式校直机,杆部与盘部同时校直,不仅效率高,而且校直精度优良。国内采用冷校直,多是手工校直,效率低,精度差,因受力不均,常造成气门头部断裂。图19为校直机与加热设备。

优点:①合格率比搓板的提高10%~15%。②生产效率略高于搓板。③不需要二次退火处理。④不会出现气门的硬挤伤与硬化现象。

缺点:①耗能大,需要添置加热设备。②气门挂在加热炉链条上易脱落,从而造成停机故障。③挤伤。④需要增加上料提升机构。⑤占地面积大。⑥盘部的锥面跳动合格率不高。

图15 气门校直局部(搓板校直)(第三代)

图16 气门校直机(搓板)校直工作实景

图17 气门杆部被搓板挤伤

图18 气门盘部被搓板挤伤

图19 气门校直机与体积庞大的加热炉

5. 气门的滚压轮校直方法(第五代校直方法)

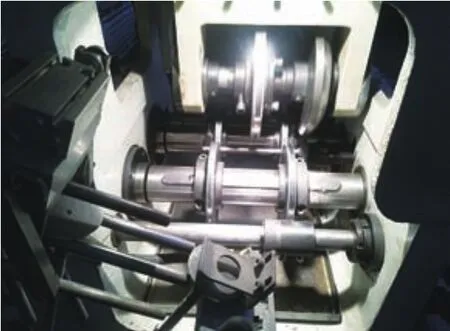

目前,气门制造厂多数采用的是将气门盘、杆一起校直的设备(适用于气门杆径在5~8mm,总长80~130mm的校直),杆部采用两对滚压轮和一个单独滚压轮进行校直,同时用一个带45°或60°圆锥轮去挤压气门盘部锥面,又在盘端面一侧用带小锥度的转动轮去顶住,不让其在气门校正中向前窜动。此外,也让气门盘部对杆部产生一个弯曲变形扭矩,从而达到校直的目的。气门从上料道滑入校直机中,校直后从两对滚压轮的沟槽处落入料盒内。图20、图21分别为气门校直情况(长度130mm以下的)。

需要说明的是,应根据校直工艺中的技术要求来确定是校直盘锥面还是盘轴向圆跳动,可采用调整两个轮的挤压程度来实施。

在进行气门校直前,首先要确定需要校直的气门一般变形程度,即选定杆部直线度在某个数值的气门进行试调整,通过调整滚压轮与滚压轮的间距与压力等,使其满足工艺要求。

随着技术的进步,机床制造厂家对校直设备进行了改造,增加自动上下料装置和自动提升装置,并用PLC控制,稳定可靠,可达到减轻劳动强度、提高生产效率的目的,降低了设备提升故障,具有广阔的应用与发展前景。

优点:①合格率高达80%。②生产效率提高,每班每台设备可生产3000~4200支。③不用铁锤进行锤击校直。④节省能源,校直后取消了校直后的去应力退火。⑤基本不用铁锤锤击气门。

缺点:①变形大的气门仍需进行二次校直,但效果不佳。②杆-杆焊或头-杆焊气门如滚压轮挤压在焊缝处,则易造成气门的杆部(坡口)断裂。

对于适用于气门杆径在8mm以上、总长130~240mm的中大型气门,则不能采用上面的校直方法。需要将滚压轮之间间距增大,则采用新型的校直机,气门被机械手放入滚压轮中,杆部被5个滚压轮与1个支撑钩挤压校正(三个位置挤压),气门盘部底面与锥面被上下两个滚轮挤压,完成对气门的杆部与盘部的校直,该类校直为局部产生变形的过程。图22、图23(气门盘端面定位,对锥面进行挤压)分别为机械手抓持气门、气门在滚压轮中校直中的实景。

图20 气门校直机工作状态

图21 滚压轮局部(显示沟槽)

图22 气门待放入滚压轮之间滚压

图23 校直中的气门

三、气门热处理校直与分选的组合

气门在完成杆部与盘部的校直后,存在杆部直线度、盘部锥面(或盘端面)跳动超差问题,并非100%全部合格,随后需要全部进行人工检验或进行气门分选机分选,确保转入下道工序的气门全部符合校直技术要求。人工检验气门存在劳动强度大、生产效率低等致命缺陷,已成为制约热处理生产效率的瓶颈工序,因此采用自动分选机是大势所趋。

事实上,日本、德国、美国、韩国、匈牙利等发达国家的气门制造厂应用分选机的时间早于国内二十多年,我国近十年已经意识到减轻操作者劳动强度与提高生产效率是降低企业成本的必由之路。开始引进与制造气门分选机,并在国内的济南沃德、伊顿、马勒三环、三爱海陵及广东怀集等大型气门制造厂得到了极为广泛的应用,这是提高劳动效率、降低制造成本、改善作业环境最有效的举措。而将校直机与分选机连在一起则有效解决了二次运输问题。连线作业的一个流,是目前推广的精益生产的重要部分,可满足一人看多机的设计理念,完全抛弃了一人单机的陈旧模式,图24为校直机与分选机连为一体的组合实景。

分选机具有以下特点:①校直后的气门通过提升机构与传送机构,落入倾斜的滑道上,分选机的测量杆部与盘部端面(或盘锥面)的感应器触头(或远红外)与其接触,检测的数据传递到测量系统。②可实现其自动分选,具有灵敏度高、效率高等特点,代替了人工作业。③故障率低。④目前可一人看四台,生产效率提高了8~10倍。图25为分选机整体机构,图26为其检测与落料机构。

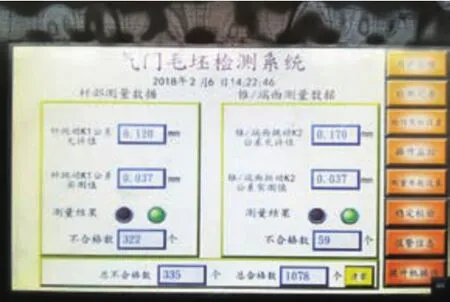

分选机的检测机构具有计数功能,可清晰记录合格与不合格数量(见图27),了解产品质量状况。

图24 校直机与分选机连为一体的组合

图25 分选机整体结构

图26 分选机的检测机构与落料机构

图27 气门校直检测系统显示屏

四、气门热处理校直的未来发展趋势

气门的热处理变形是有规律的,其产生虽然可以预控,但是无法彻底根除。为此,气门制造厂则相应地采取了许多有效措施,如气门的淬火加热状态采用在网带炉上垂直摆放加热、环形线保护垂直加热、多用炉垂直加热、高温井式炉垂直穿挂加热等方式,回火采用网带回火或小的圆筐等在井式炉中集中回火;气门采用调质料,不再淬火与回火,而仅进行退火处理;气门的抛丸则根据盘部是否全加工,采用不抛丸或缩短抛丸时间等措施,尽管效果较为明显,但仍存在气门变形问题,故气门校直处理是必须进行的。

根据国内外气门制造厂的生产情况,结合国内外气门制造厂的热处理设备与校直设备等现状,尤其是从降低制造成本的目的出发,笔者认为,气门热处理校直的发展趋势如下:

(1)抛丸后气门自动传递到校直机上料机构中,实现气门校直的自动化作业,进行智能化生产。

(2)气门校直过程实时监控,出现故障自动报警,并提示故障部位与异常情况。

(3)校直机具有自动检测与补偿功能。

(4)通过不断完善与改进内部挤压结构,达到气门校直合格率100%。

[1] 王忠诚,孙向东.汽车零部件热处理技术[M].北京:化学工业出版社,2007:243-247.

[2] 朱曰彰,卢亚轩.耐热钢和高温合金[M].北京:化学工业出版社,1996:189-192.

[3] R.纳门伊.可控气氛热处理[M].杜豪年,杨春榭,译.北京:机械工业出版社,1988:135-137.

[4] 全国汽车标准化委员会.QC/T469-2002 汽车发动机气门技术条件[S].2002.

[5] 王忠诚,王东.汽车零件热处理实用技术[M]. 北京:机械工业出版社,2013:60-64.

[6] 王忠诚.气门热处理变形的控制[J].汽车零部件,2011(5):64-67.

[7] 赵明浩.国内外内燃机气门现状与发展方向[J].内燃机配件,1998(5):13-16.

[8] 王忠诚,等.汽车零部件行业热处理节能减排的途径与方法[J].金属加工(热),2016(增刊2),36-37.