大井丛集约化效益建产开发方案优化与技术应用

2018-06-15李兴科许建国

李兴科,孙 超,许建国

(1.东北石油大学,黑龙江 大庆 163318;2.中国石油吉林油田分公司,吉林 松原 138000)

0 引 言

当前低渗剩余储量、难动用储量以及非常规油气储量已逐渐成为油气勘探开发的主体[1]。吉林油田作为典型的低产、低效油田,深刻体会到资源劣质化带来的发展压力及低油价带来的“寒冬”效应。“十二五”以来,油田全面转入低渗透、低丰度薄油层开发阶段,产能建设效果及规模逐年变差,百万吨产能建设投资大幅攀升。在当前低油价、低品位资源条件下,传统做法及工程技术如不寻求突破,新区产能建设将面临难以为继的严峻局面。近年来,吉林油田践行“重新认识低渗透、重新构建低渗透技术体系、重新定位低渗透效益开发模式”的基本做法,并借鉴北美致密油气开发经验,采用非常规的建井创新理念和模式,在新立地区Ⅲ区块开展效益建产示范区先导试验,在常规低渗透油藏建立大井丛建井模式,尝试多专业一体交互优化设计的非常规做法;围绕提产能、提采收率、降低投资、降低运行成本等方面开展相关工程技术攻关与试验,初步形成了集约化建井的系列配套工程技术;在管理方面实践了保质、提速、提效的工厂化作业模式,积累了一定经验,实现了低油价下常规低渗透油藏建产“双提、双降”的较好效果[2],展现出良好的应用前景,为低渗油田有效开发提供了技术支撑,为吉林油田公司油气业务持续发展提供了有利保障。

1 试验区开发概况

1.1 新立油田地质开发概况

新立油田区域构造位于松辽盆地南部中央坳陷区扶新油气聚集带新立构造,是一个被断层复杂化的穹窿背斜构造,开采目的层主要为扶余、杨大城子油层。平均孔隙度为15.0%,平均空气渗透率为6.7×10-3μm2。属于常规低渗透油藏。原始地层压力平均为12.3 MPa,油层埋深为1 100~1 500 m,原始含油饱和度为55%。新立油田于1980年开辟生产试验区,1983年以300 m正方形反九点法面积注水方式全面开发。随着油田开发时间的延长,地下矛盾日益突显,主要存在注水井注入压力不断上升,油水井套管变形加剧等矛盾。1997年,针对老注采井网在开发过程中存在的问题,开展排距为134 m的东西向线状注水开发试验,取得较好效果,自此以该井网方式进行大规模加密调整。截至2015年年底,新立油田共有油水井2260余口,平均单井日产液为3.82 t/d,平均单井日注水为27.61 m3/d,年产液逾168×104t/a,年注水达到377.8×104m3/a,综合含水为81.93%。可采储量采出程度为75.5%,采收率为33.4%,已整体进入“双高”开采阶段。

1.2 Ⅲ区块先导示范区情况

在新立地区优选Ⅲ区块北部建立大井丛集约化建产示范区。该区块含油面积约为4 km2,动用层位为扶杨油层,平均孔隙度为14.4%,平均渗透率17.7×10-3μm2,平均井深为1 400 m,试验区部署井位107口。已建立3个集约化大井丛平台,设计单井产能1.5 t/d,建产能逾5.2×104t/a。其中最大平台井数达到48口,实现井口间距5 m条件下的防碰绕障。大井丛平台井最大井斜达52.8 °,最大水平位移达1 000 m。

通过开展集约化效益建产先导试验,实现了“双提、双降”的较好效果。单井产能由设计的1.5 t/d提高至2.4 t/d;局部区块采收率由37.3%提高至46.4%;产能建设投资由原常规建产模式水平下降26.9%,原油开采成本大幅下降。通过在常规低渗透油藏实践非常规开发理念和技术,展现了良好的应用前景。

2 集约化建产思路及方案优化方法

众所周知,北美页岩气发展经历了“实践先行、监测验证、工具配套、理论完善、工厂化应用”的发展过程,突破了传统理念,形成了水平井+多段大规模压裂技术开发模式,实现了工业化开发。而致密油勘探开发方面,北美地区凭借先进的水平井技术、分段压裂技术、裂缝微地震监测技术以及“工厂化”作业模式实现了技术、资源和人工的优化配置,最大程度地降低了开发成本,实现了致密油经济有效开发,开创了非常规能源开发的“北美模式”[3]。工厂化作业技术已经成为中外致密油气低成本开发的有效模式[4]。实践证明,随着低油价及资源劣质化的双重压力不断加剧,常规工程技术和传统做法已无法实现效益动用,需要理念、做法及工程技术的一次质的飞跃来实现低渗透难采储量有效开发。吉林油田借鉴国外非常规开发理念,结合油田实际,提出通过集约化实现效益建产工作思路,即采用现代化管理方法和科学技术,进行高投入、高效益生产。“集”是指集中,集合人力、物力、财力、管理等生产要素,进行统一科学配置;“约”是指在集中、统一配置生产要素的过程中,以节俭、约束、高效为价值取向,从而达到降低成本、高效管理。

2.1 大井丛集约化建产思路

在大井丛集约化建井模式前提下,通过地质工程方案交互优化,实现一体化设计;通过提高裂缝控制储量,实现全油藏驱替;通过优化能量补充方式、有效建立注采关系以及配套全生命周期完井、优化注采工艺等实现提高单井产量、提高区块采收率。通过开展经济评价优化建井模式;通过精细管理模式全面提升质量效率;通过优化地面流程、优化机采举升设备等降低产能建设投资,降低开发生产成本。在集约化产能建设实施过程中,实行地质工程一体化、提效降本一体化、实施过程一体化,进而实现低渗透、低品位资源效益开发目的。

2.2 集约化建产一体化方案优化方法

油气田开发从地震到钻井、油藏,再到采油及地面工程,是一个全生命周期的连续完整的工作过程[5],但在现有管理模式下,人为将这个连续过程进行了分割,影响了认知的连贯性、继承性和一致性[6]。因此,需要在重新认识油藏潜力基础上,协同多专业联合研究,多轮次交互优化设计。

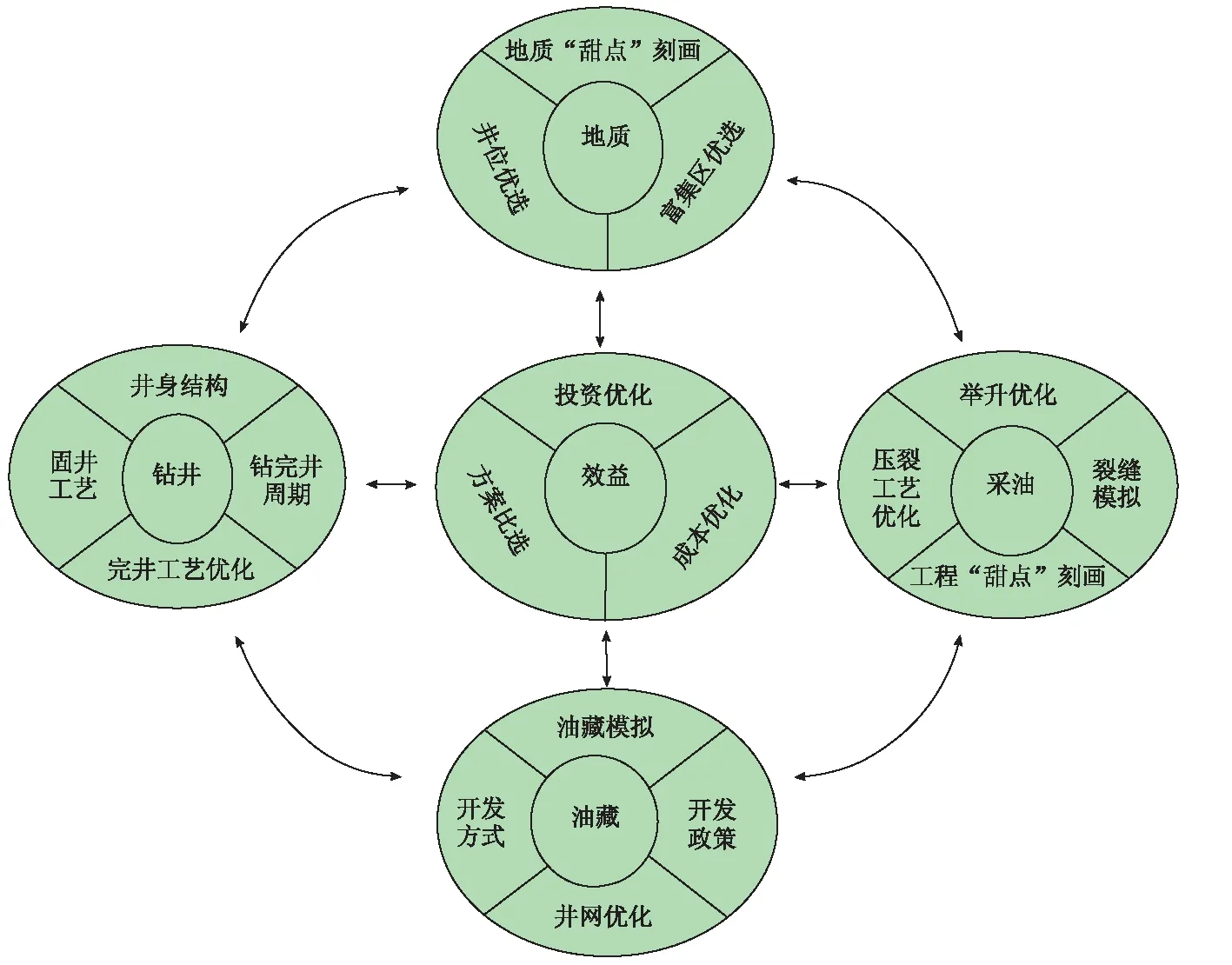

首先需进一步深化低渗透油藏再认识,主要开展构造和裂缝再认识研究、单砂体精细刻画研究、水驱规律再认识研究及剩余油分布规律再认识研究等,通过针对新立油田Ⅲ区块开展以上研究工作,搞清了区块构造、裂缝、单砂体展布状况,明确了水驱规律和剩余油分布状况,进一步确定该区块北部地质储量及剩余地质储量,明确该区域采出程度为27.5%,采收率为37.3%,明显低于同区块南部已调整区块的水平(采出程度为39.6%,采收率为44.9%),具备调整挖潜提升采收率的空间。在此基础上,充分应用油藏认识成果,建立适合大井丛建产设计的地质模型,改变传统的油藏方案—工程方案单向顺序优化做法,构建油藏、钻采、地面、经济评价等多专业交互优化一体化设计方法,开展立体布井、工厂化钻井、区块整体改造设计。根据油藏认识变化,优化整体压裂参数、井排距和平台井规模等设计,实现整体方案经济效益最大化的目标。主要流程为:①重新认识油藏潜力,以压裂改造和提高单井产量为中心,部署总体方案;②先打控制井,用控制井资料重新修正总体方案;③平台井全部打完后,重新认识地下,再次修正总体方案。进而实现设计、监督、后评估与再设计一体化技术闭环管理(图1)。

3 集约化建产的主要做法

3.1 突出储层改造主线,大井丛集约化布井

传统压裂开发是在油藏已定井网前提下的被动设计,压裂和井网的匹配只能在人工可干预的范围内进行优化。大井丛区块整体同步压裂设计是压裂工程超前介入到油藏评价阶段与油藏地质研究一体化优化的研究过程,其主导思想就是形成压裂工程主动参与油藏研究,达成一致井网模式后的定井网设计模式,旨在强化通过压裂环节充分发挥井网作用、建立有效驱替关系和保持较高稳产水平。在此基础上提出大井丛集约化布井模式,具体就是改变常规布井模式,形成以储层改造为主线,以油藏工程砂体研究、储层预测、剩余油研究为基础,以钻井井眼轨迹参数优化、密集井网防碰绕障为保证的井网设计,由常规小平台建井向集约化钻完井、工厂化作业、一体化集中处理的大井丛建井模式转变。新立Ⅲ区块大井丛先导性试验,通过方案优化从最初设计的23个常规小平台,到期间优化为5个中型平台,到最终优化为2个大型平台。通过现场实施,达到了产能建设总投资下降20.7%,内部收益率提高28.9%的显著效果,从而实现了该区块效益建产。

3.2 突破传统改造模式,提高裂缝控制储量

大井丛集约化建产储层改造模式主要由传统追求单一主裂缝与井网匹配向建立与砂体、井网、缝网相匹配的全藏驱替改造模式转变。集成缝网压裂、转向压裂和同层多井同步改造等多种手段,最大程度改造基质,沟通原生孔、缝,形成复杂裂缝系统,为提高单井产量创造更优渗流条件。

图1 集约化建产地质工程一体化方案优化设计示意图

在新立Ⅲ区块大井丛先导性试验过程中,一方面开展区块整体同步干扰压裂,在做法上实施“四个转变”,即由单一主裂缝向复杂缝网转变、由常规压裂向蓄能压裂转变、由单井压裂向集团式压裂转变、由裂缝改造向基质改造转变。从而形成排间干扰、井间干扰,形成区域性复杂缝网,通过追求与储层最大接触面积,提高缝控储量,提高单井产量。另一方面对不同井网、不同井层采取个性化改造。结合井网特点、储层钻遇及水淹情况,针对扩边井、油井排及水井排不同类型井,集成采用缝网压裂、转向压裂和蓄能改造等多种针对性技术,最大程度改造基质,沟通油层的原生孔缝,为提高单井产量创造更优渗流条件。新立Ⅲ区块大井丛平台压裂改造后,平均单井产量比同区域常规井提高118.2%,缝控储量比常规改造模式提高55.5%,取得了显著的压裂改造提产效果。

3.3 整体流水线式推进,子系统工厂化作业

在大井丛先导性试验实施过程中,创新地实现了工厂化作业和流水线作业2种模式的有机结合。工厂化模式是指应用系统工程的思想和方法,集中配置人力、物力、投资、组织等要素,用于油田开发施工和生产作业。工厂化作业模式能够有效提高效率、降低成本[7-10]。美国致密砂岩气、页岩气开发,英国北海油田、墨西哥湾和巴西深海油田,都采用工厂化作业的方式[11-12]。而流水线作业模式就是通过优化生产组织模式,将井组内施工井的相同作业工序集中、连续作业,以加快工序施工速度、缩短作业周期、降低作业成本。各工序间通过无缝衔接缩短周期,通过规模化的连续作业实现效益。单个井场施工井数越多,流水线作业模式优势就越明显[13]。

新立油田Ⅲ区块大井丛建产实施跨专业的一体化设计、一体化管理和一体化运行,保障了钻井、压裂、投产各环节工厂化作业。4部钻机同时交错施工,完钻后即进入压裂施工;2组压裂车组连续施工。各环节紧密衔接,实现了“压准不等钻井、投产不等压裂”的目标,有效提高了建产效率,缩短建产周期。压裂施工效率从原有常规模式的每天1口井提高至工厂化模式的每天3口井,投产效率由原有常规模式的每班每天0.58井次提高至工厂化模式的每班每天1.00井次,由此实现建井周期由原有常规模式的12.3 d缩短至工厂化模式的9.6 d,地面建设周期由原有常规模式的40.0 d缩短至工厂化模式的14.0 d。

3.4 集成新理念新技术,构建新型管理模式

在大井丛集约化建产模式下,为低投资、低运行成本的地面及注采工程系列配套技术的进一步创新与集成应用提供了条件及平台。一方面优化地面工程技术并且简化流程,有效压缩管理层级。地面流程方面采取单井串联冷输集油、支干线定量掺输;多通阀自动选井计量、自动恒流配水及采用物联网技术实现自动化监控管理等措施,减少地面管网、工艺及供配电设备等,实现地面投资大幅节省。同时管理层级由队级压缩为班组级,大井丛单井计量功能更完善、流程操作更简单、常规保养更高效、安全生产更有利,并在今后逐步过渡到依托物联网无人值守,实现油藏智能化管理。

另一方面集成适应大井丛平台建井的非常规举升技术。根据平台建井地面井位集中的特点,研究应用一机双井抽油机及液压抽油机,降低采油投资及运行成本。其中,一机双井抽油机由1台抽油机带动2口抽油井(图2),减少设备1台,装机功率下降50%,可有效降低油井一次性投资及日常维护费用。2口油井互相平衡,提高了设备和能源的利用率,新立地区大井丛现场应用综合节电率可达40%以上。液压抽油机举升系统由主机、液压站、电控箱3个独立单元构成,工作时由液压站的液压泵向主机的液压缸提供动力驱动,通过液压活塞连杆及滑轮上下往复运动,实现液体举升。该技术结构简单、重量轻,只有常规抽油机重量10%左右;可实现“1拖2”、“1拖4”等液压系统方式(图3),设备投入成本低,该方式较常规抽油机降低油井一次性投资达50%以上,且运行平稳。

此外,依托大井丛平台集中建井的特点,开展新型智能分注技术的相关试验,实现了分层注水调控的根本性突破,即将多信息测试与流量控制结合成统一整体,长期置于井下,施工时随管柱下入预置电缆,应用钢管电缆及载波传输技术实现井下测试装置与地面控制主机通讯,可同步控制多级井下测试装置,进行数据监测和流量调配。该技术能够获取更多的工艺参数并实时调整注入量,可实时提供大量的动态数据。作为一项新型分注技术,正逐步通过大井丛现场试验完善工艺并提高技术成熟度。

3.5 常规注水开发主导,准天然能量开发补充

通过集约化建产模式的有利条件,可对储层物性、砂体情况、油水连通关系均较差的低渗透复杂地质条件开发区块,采取针对性的多元化、综合能量补充方式,有效建立注采关系,实现区块长期稳产。新立油田Ⅲ区块大井丛现场试验主要根据具体油藏及井网特点进行分类,能建立有效驱替关系的区块,初期方案主体按注水开发部署,配套适应缝网系统的新型井网。根据水驱规律研究新认识,以完善单砂体地下注采井网为目标,突破油水井排固有认识,进行创新性的井网综合调整,在水井排间打油井,将原线性井网调整为面积井网;针对外围区块河道砂体窄、侧向变化快、现有井网控制程度低、注采见效差区块,实施区块整体加密调整。同时,采取区块集团式重复压裂调整技术,增加油井受效方向。不能建立有效驱替关系的,前期追求最大程度的体积改造,投产前先注水,压裂采取蓄能压裂,提高初期采油速度,快速提高产量;开发一段时间后采取气驱或吞吐等方式补充能量,持续发挥井网作用。通过上述技术措施,新立油田Ⅲ区块采收率提高了9.1个百分点,区块稳产或减缓递减的整体效果显著。

图2 一机双井抽油机现场图

图3 液压抽油机现场图

3.6 延长系统生命周期,高效发挥产能

大井丛平台虽有集中建井方面的优点,但同时也伴随平台井数量多、井斜大、水平位移大、井身轨迹复杂等实际问题。因此,在新立Ⅲ区块建产过程中,以保障油水井全生命周期高效生产为目标,集成快速优质钻完井、长效举升、有效分注等配套工艺。在延长井筒完整周期方面:①优化井身结构,优选套管,增加井寿命;②保证固井质量,确保分层压裂不窜通;③优选泥浆体系,降低储层伤害;④采取合理的注采比,控制合理注入压力。在延长举升免修周期方面:①强化钻井质量,随钻测斜,严控轨迹;②优化举升工艺设计;③采用防腐防磨内衬油管;④采用耐磨合金抽油杆接箍;⑤优化工作参数和维护周期。通过上述措施,该区块大井丛平台自2015年6月投产以来,生产运行平稳,基本未发生井下抽油管杆磨损导致的维护性修井作业,大斜度油井免修期已超过800余天,取得长效生产的较好效果。

4 结论与认识

(1) 吉林油田在低油价、低品位资源现实条件下,创新理念及做法,开展新立地区Ⅲ区块大井丛效益建产示范区先导试验,在方案设计理念上由零散井、小平台、小单元设计向大井丛、井群整体设计转变;在方案优化流程上从专业间被动适应向工程超前介入地质研究并多轮次交互优化转变。进而形成了多专业一体交互优化设计的非常规做法,为最终实现该区块效益建产奠定了理论基础。

(2) 通过在新立III区块常规低渗透油藏开展先导试验,初步形成了集约化建井相关配套技术,包括地质工程一体化技术及配套的平台布井、工厂化钻井等工程保障技术,提高裂缝控制储量井群整体改造技术,水驱及不同介质的非常规能量补充技术,围绕降低运行成本,集成地面工程优化简化技术及新型举升、新型注水等方面工艺技术,有效保障了示范区“双提、双降”初见成效。

(3) 通过大井丛集约化建产现场的实施,在管理方面实现了保质、提速、提效的工厂化作业模式,即通过跨专业的工厂化作业运行,保障了钻井、压裂 、投产各环节工厂化作业,各环节紧密衔接,有效缩短建产周期。

(4) 集约化建产将是今后面对低品质、低油价条件下效益建产的主体模式,对于今后解放低渗透、特低渗透油田大量探明未动用低品位储量,支撑低油价下油田的效益开发及长远发展具有重要意义。今后应扩大现场实践规模,开展针对性试验,评价成熟和先进工程技术,进一步拓展应用范围,挖掘效益空间。

[1] 邹才能,丁云宏,卢拥军,等.“人工油气藏”理论、技术及实践[J].石油勘探与开发,2017,44(1):144-145.

[2] 李影,孟祥军.吉林油田新立平台实现“双提双降”[N].中国石油报,2016-02-01(004).

[3] 王林,马金良,苏凤瑞,等.北美页岩气工厂化压裂技术[J].钻采工艺,2012,35(6):48-50.

[4] 吴奇,胥云,王晓泉,等.非常规油气藏体积改造技术[J].石油勘探与开发,2012,39(3):352-358.

[5] 刘合.用哲学的思维提升采油工程技术管理水平[J].中国工程科学,2015,15(11):31-35.

[6] 宋淑颖,杨清海.发挥工程技术优势提高难采储量动用程度的思考与建议[J].石油科技论坛,2016,35(6):43-46.

[7] 许冬进,廖锐全,石善志,等.致密油水平井体积压裂工厂化作业模式研究[J].特种油气藏,2014,21(3):1-6.

[8] 刘乃震,柳明.苏里格气田苏53区块工厂化作业实践[J].石油钻采工艺,2014,36(6):16-19.

[9] 李军龙,何昀宾,袁操,等.页岩气藏水平井组“工厂化”压裂模式实践与探讨[J].钻采工艺,2017,40(1):47-50.

[10] 司光,林好宾,丁丹红,等.页岩气水平井工厂化作业造价确定与控制对策[J].安全与管理,2013,33(12):163-167.

[11] 张威,刘新,张玉玮.世界致密油及其勘探开发现状[J].石油科技论坛,2013,32(1):47-50,74.

[12] 谌卓恒,KIRK G Osadetz.西加拿大沉积盆地Cardium组致密油资源评价[J].石油勘探与开发,2013,40(3):68-76.

[13] 何明舫,马旭,张燕明.苏格里气田“工厂化”压裂作业方法[J].石油勘探与开发,2014,41(3):349-353.