某涡扇发动机齿轮箱组件精密装调技术

2018-06-15

(北京动力机械研究所,北京100074)

0 引言

齿轮箱作为实现齿轮传动的一种能量转换机械装置,广泛应用于航空航天、轨道交通、风力发电、汽车变速箱等工业领域。齿轮箱结构设计的正确性是保证齿轮箱质量的先决条件,零件的加工质量是其质量的基础,装配处于齿轮箱制造的最后阶段,齿轮箱的质量最终通过装配得到保证和检验。因此,装配是决定齿轮箱质量的关键环节。研究制订合理的装配工艺,采用有效的保证装配精度的装配方法,对进一步提高齿轮箱质量、符合设计寿命有着十分重要的意义[1]。

某型涡扇发动机齿轮箱组件是关键传动部件,其功能是实现发动机动力输出 (输入)端与起发电机、滑油泵等附件间的扭矩传输。齿轮箱组件采用零度弧齿锥齿轮,该型齿轮具有运行平稳、承载能力强等优点,但对轴向安装距的敏感度非常高。为保证齿轮箱组件转动灵活、工作平稳、可靠,需保证精确的齿轮安装距、适当的啮合侧隙和合理的接触印痕。由于锥齿轮模数小,尺寸小,接触印痕不易检测,且需多次反复调整,调试难度很大,已成为型号研制的生产短线。因此,开展齿轮箱组件精密装调工艺技术研究,突破关键装调技术,对保证齿轮箱组件的装配质量和型号研制周期具有十分重要的意义。

1 齿轮箱组件结构和装调工艺特点分析

1.1 齿轮箱组件结构特点

齿轮箱组件主要由1对零度弧齿锥齿轮和2对渐开线直齿圆柱齿轮、轴承、磁力密封、轴承座、箱体、油气分离器等零件组成,其外形如图1所示。齿轮箱组件具有结构紧凑、传递功率大、运行平稳性要求高、可靠性高、工作寿命长等特点,其运行工况极为苛刻,最大工况转速为41000r/min。

图1 齿轮箱组件外形示意图Fig.1 Outline diagram of gear box

1.2 齿轮箱组件装调工艺特点

根据齿轮箱组件的结构特点和传动性能要求,经过分析,其装调特点如下:

(1)装调质量要求高

为保证齿轮箱的传动性能,对齿轮箱组件装调质量提出了严格要求,尤其是零度弧齿锥齿轮的装配质量要求很高,既要保证合理的啮合侧隙,又要保证正确的接触印痕,装调难度大。

(2)装配精度要求高

齿轮箱组件中的零度弧齿锥齿轮对安装距非常敏感,一旦安装距不对,将引起相啮合的齿轮副在啮合位置剖面内的 “模数”不相等,导致锥齿轮副接触印痕不良,啮合侧隙不满足要求,因此齿轮、轴承等轴系零件轴向装配精度要求高,必须安装到位。

(3)操作可达性及可检性差

齿轮箱组件结构紧凑、装配空间狭小,各齿轮轴系均安装在箱体内部,导致操作可达性差;轴系安装质量及锥齿轮啮合侧隙无法直接检测,可检验性较差。

2 齿轮箱组件装调关键技术

2.1 齿轮侧隙检测技术

齿轮侧隙是表征齿轮装配质量的一个重要指标。齿轮侧隙主要是为了储存必要的润滑油,补偿齿轮的加工和装配误差及工作时的热变形和弹性变形。齿轮侧隙检测方法主要有塞尺法、百分表法和压铅丝法等,为保证齿轮侧隙检测结果的准确性,需要分析以上检测方法的优缺点,并根据齿轮箱组件的结构特点选择合适的检测方法。齿轮箱组件中的零度弧齿锥齿轮副安装在箱体和轴承座内部,不能采用传统的方法直接检测侧隙,如何实现锥齿轮啮合侧隙的正确检测是齿轮箱组件装调的难点,齿轮侧隙检测技术是齿轮箱组件装调关键技术之一。

2.2 弧齿锥齿轮侧隙调整技术

弧齿锥齿轮副侧隙对齿轮箱组件的使用寿命、传动平稳性等影响极大。间隙太大,齿轮箱会产生噪声、振动;间隙太小,会加剧轮齿的磨损,附加载荷相应加大,噪音增大,严重时会有断齿、轴弯曲及轴承损坏的情况发生。因此,弧齿锥齿轮副侧隙必须调整到合适大小。在工程应用中,一般通过修磨调整垫或相关零件的方法改变锥齿轮的轴向位置,从而调整锥齿轮副侧隙的大小。但由于缺少轴向位移与侧隙变化量的定量关系,导致修磨量的大少很难把握,弧齿锥齿轮侧隙调整技术是齿轮箱组件装调的关键技术之一。

2.3 弧齿锥齿轮接触印痕检测与调整技术

接触印痕是表征锥齿轮装配质量的另一个重要指标。由于制造、装配、测量误差,锥齿轮装配后,接触印痕一般均需进行调整才能满足要求。由于影响接触印痕的因素较多,譬如轴承、轴承座、箱体、锥齿轮安装距等,并且各个因素相互耦合,导致问题定位非常困难。由于接触印痕调变化规律不清晰,并且调整过程中随着锥齿轮轴向位移的改变,啮合侧隙也发生变化,需要保证接触印痕与侧隙同时满足要求,调整难度很大。因此,锥齿轮接触印痕检测与调整技术是齿轮箱组件装调的关键技术之一。

3 关键技术解决方案

3.1 齿轮侧隙检测技术

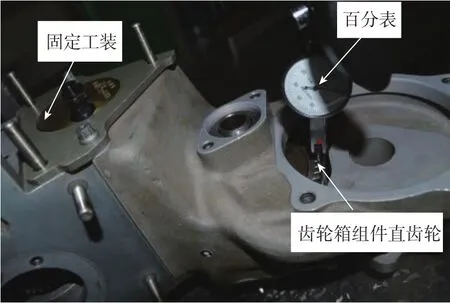

(1)直齿轮侧隙检测技术

齿轮侧隙检测一般采用塞尺法、百分表法和压铅丝法,通过工艺试验,比较各检测方法的优缺点,确定合理的检测方法。根据工艺试验情况,百分表法检测效率高、操作方便、测量结果稳定性好、不易产生多余物。因此,确定采用百分表法检测直齿轮侧隙。检测时,采用工装固定一个齿轮,将百分表压在另一个齿轮的节圆上,摆动齿轮进行测量,如图2所示。

图2 直齿轮侧隙测量示意图Fig.2 Test diagram of cylindrical gear clearance

(2)弧齿锥齿轮侧隙检测技术

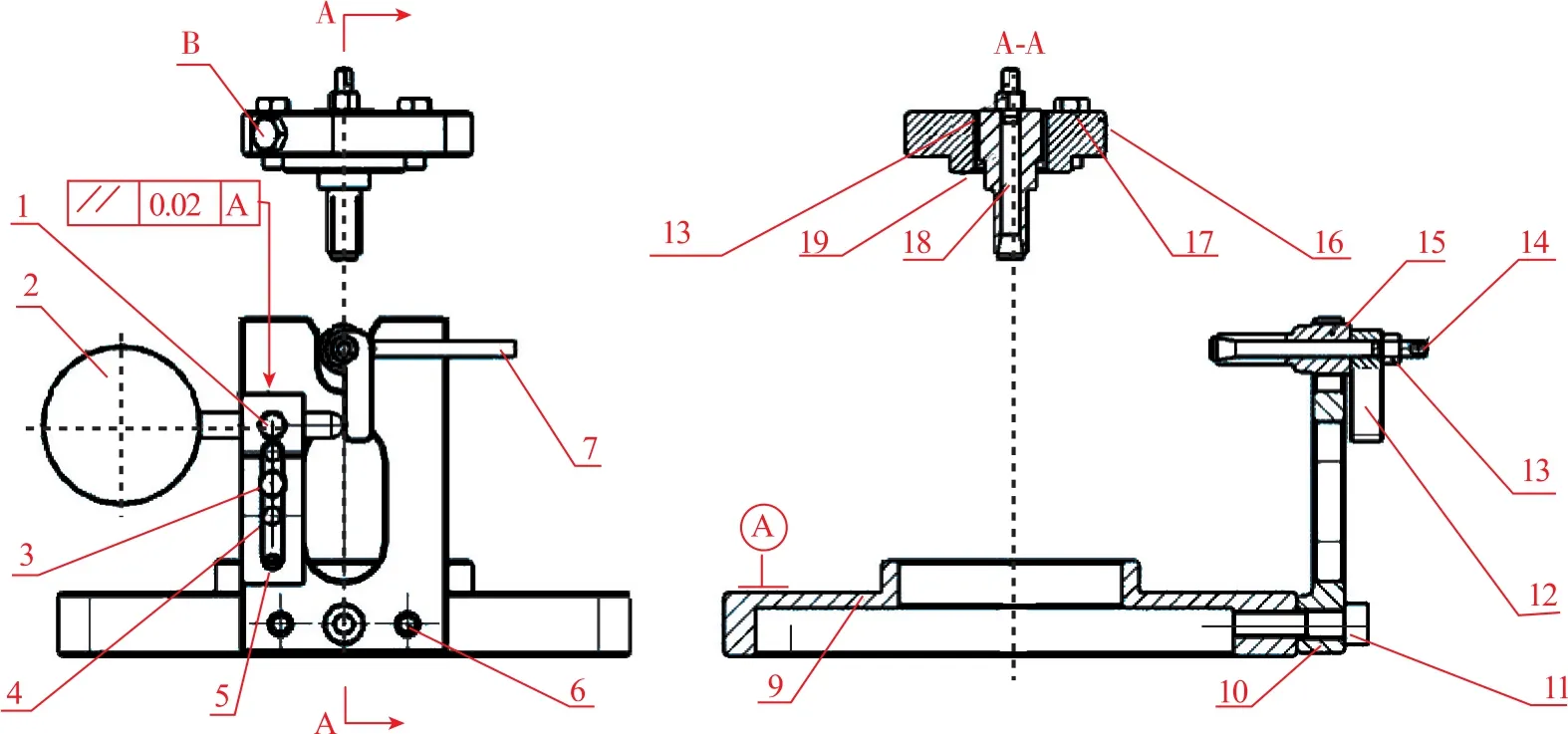

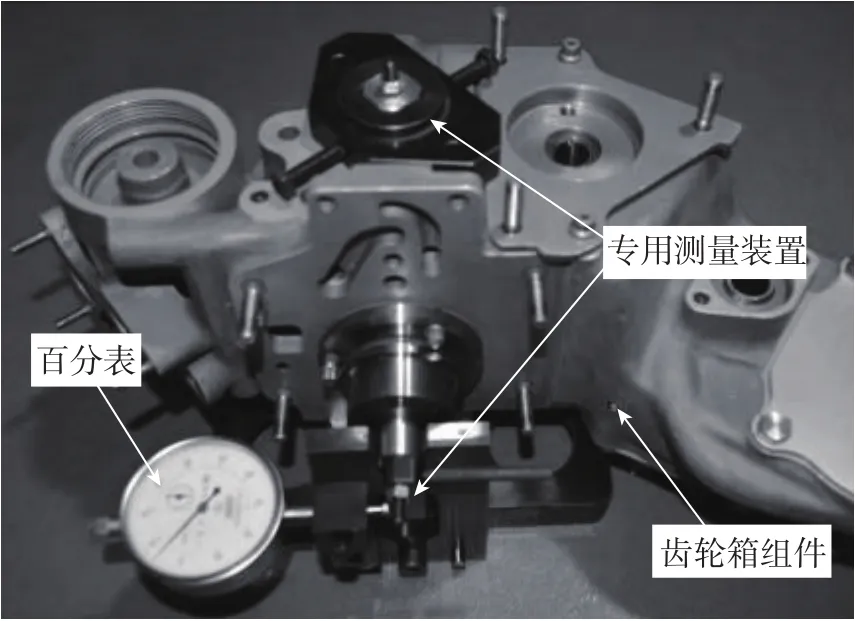

由于锥齿轮副安装在齿轮箱箱体和锥齿轮座内部,无法采用传统方法直接测量。通过研究,确定设计专用测量装置固定从动锥齿轮,将主动锥齿轮啮合部位沿轴线转移至齿轮箱组件外部进行测量,实现封闭式锥齿轮副啮合侧隙的检测。设计的专用测量装置如图3所示,检测示意图如图4所示。

图3 锥齿轮侧隙专用测量装置Fig.3 Special measuring device for spiral bevel gear

图4 锥齿轮侧隙测量示意图Fig.4 Test diagram of spiral bevel gear clearance

3.2 弧齿锥齿轮侧隙调整技术

(1)弧齿锥齿轮轴向位移与侧隙变化量的定量关系

锥齿轮侧隙通过调整锥齿轮的轴向位移保证,锥齿轮远离其轴心交点,则轮齿侧隙增大,相反则减少。通过锥齿轮啮合机理分析及理论计算,可得到弧齿锥齿轮侧隙变化量与轴向位移的定量关系。

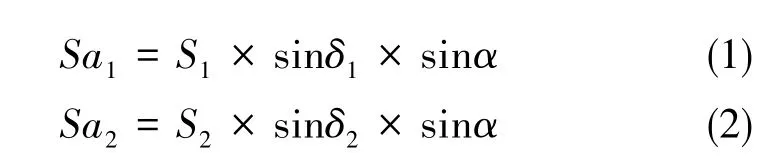

根据理论计算,得到两个锥齿轮侧隙变化量分别为:

其中,Sa1为主动锥齿轮侧隙变化量,Sa2为从动锥齿轮侧隙变化量,S1为主动锥齿轮轴向位移,S2为从动锥齿轮轴向位移,δ1为主动锥齿轮分锥角,δ2为从动锥齿轮分锥角,α为压力角。

将弧齿锥齿轮副的设计参数值(α=20°、 δ1=17°47′、 δ2=72°13′)带入式 (1)和式 (2), 得到锥齿轮轴向位移与侧隙变化量的关系如下:

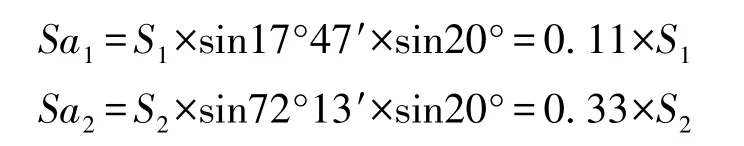

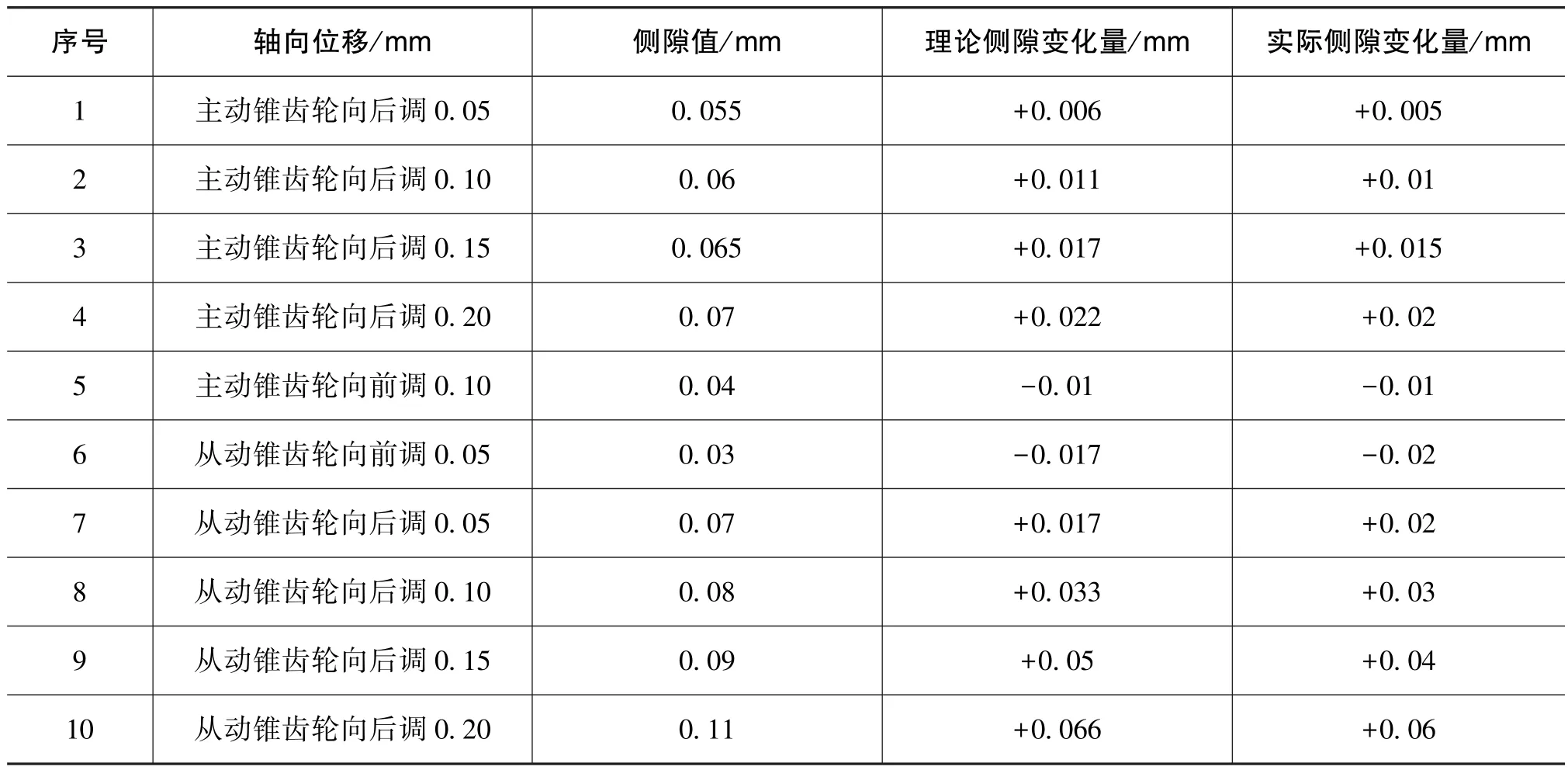

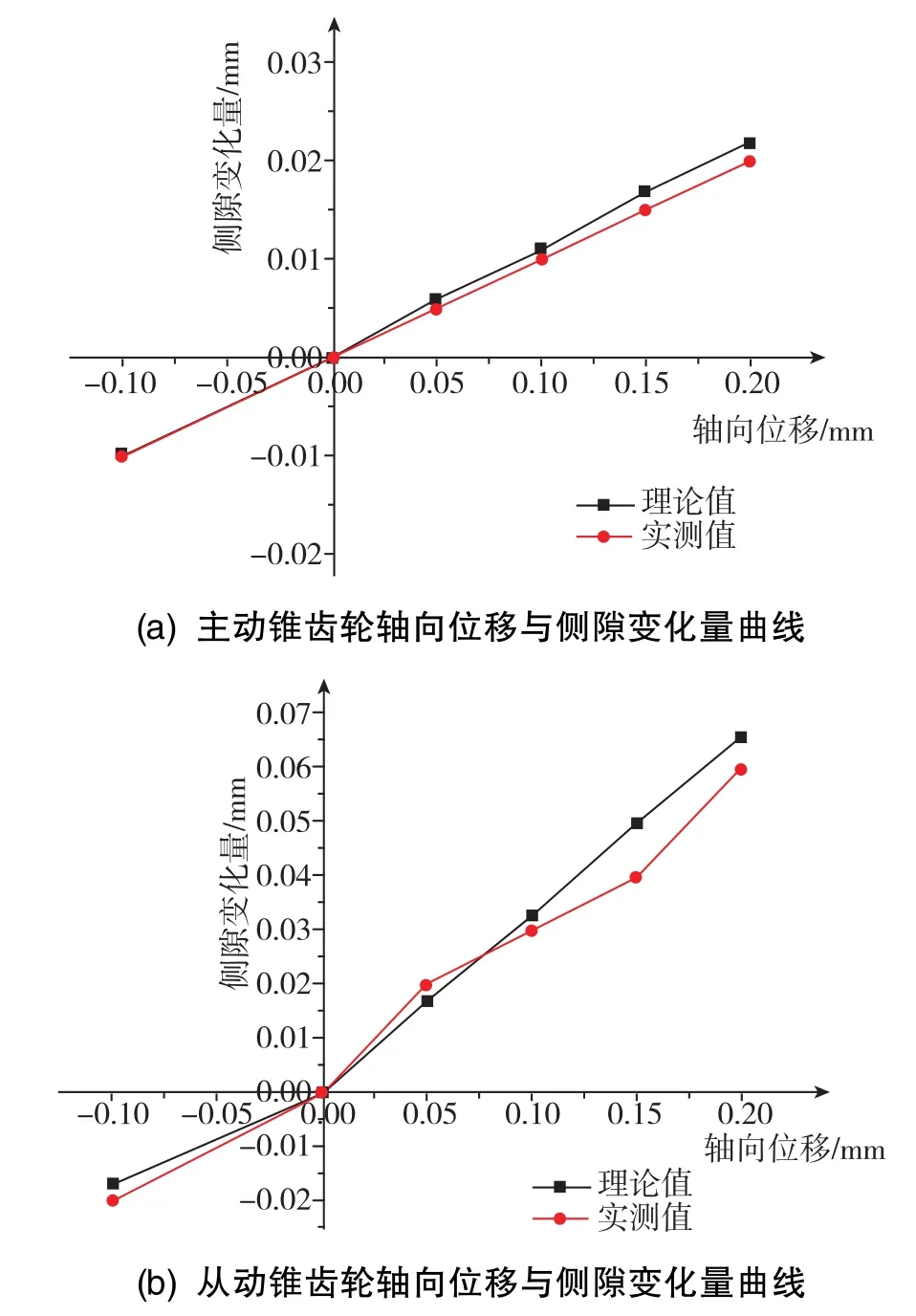

(2)锥齿轮侧隙调整

开展工艺试验,对以上理论计算结果进行验证。调整前,测得的侧隙值为0.05mm。采用厚度为0.05mm的调整垫片,分别安装在锥齿轮轴系,改变锥齿轮轴向位置,测量不同轴向位移时的侧隙值,计算侧隙变化量,测量及计算结果如表1所示。主动锥齿轮、从动锥齿轮侧隙变化量与轴向位移的定量关系理论曲线和实际曲线如图5所示。

表1 锥齿轮侧隙测量值Table 1 Values of the spiral bevel gear clearance

图5 弧齿锥齿轮轴向位移与侧隙变化量的关系图Fig.5 Relationship between axial displacement and clearance variation

3.3 弧齿锥齿轮接触印痕检测与调整技术

(1)弧齿锥齿轮接触印痕检测技术

锥齿轮接触印痕一般采用着色检查法进行检测。着色检查时,在主动锥齿轮上涂着色剂,在轻微制动的情况下,旋转主动锥齿轮,检查从动齿轮上的印痕,着色剂采用红丹粉和润滑油进行调制。通过分析,确定影响着色检查效果的主要因素是着色剂的调制浓度、涂抹方式、涂层厚度。通过多次工艺试验,得到红丹粉与润滑油的调制比例约为10∶1;涂色时要沿齿顶向齿根涂色,并且涂抹要均匀,厚度要尽量薄,才能保证能够获得清晰的印痕;如果着色剂调制不当、涂抹太厚、不均匀均可导致印痕不清晰。

(2)弧齿锥齿轮接触印痕影响因素分析

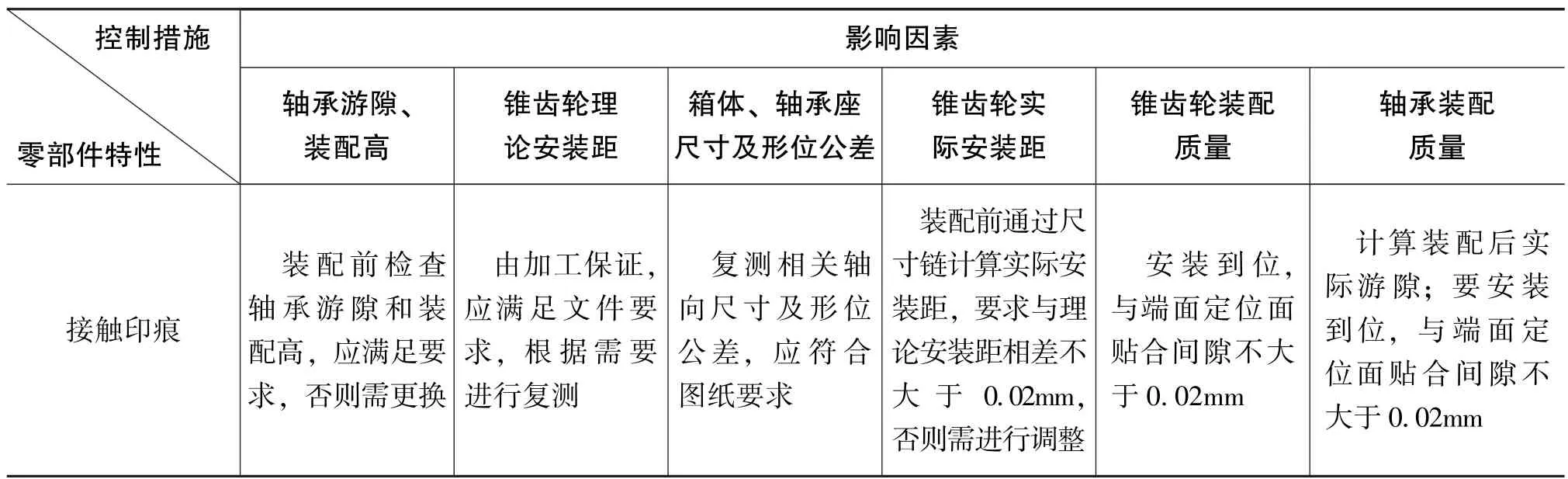

影响锥齿轮接触印痕的因素较多,譬如轴承、轴承座、箱体、锥齿轮安装距等,并且各个因素相互耦合在各种误差中,导致接触印痕的调整难度很大。当出现接触印痕不满足要求时,首先对各影响因素进行分析,然后调整。通过分析锥齿轮装配工艺,得到可能的接触印痕影响因素,并制定了控制措施,如表2所示。

表2 接触印痕影响因素分析及控制措施Table 2 Influence factor and control measures of contact spot

(3)弧齿锥齿轮接触印痕调整规律研究

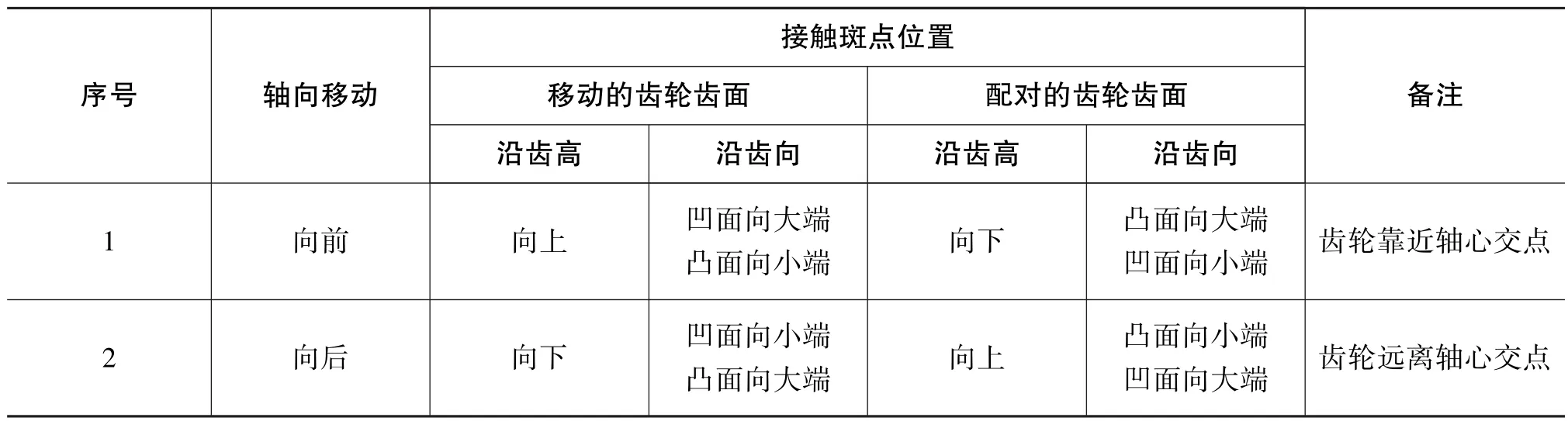

造成锥齿轮啮合面不正确的因素很多,在检查和调整时,不能片面地根据圆锥齿轮的啮合原理进行,而应考虑造成啮合面不正确的综合因素,同时结合印痕的位置、齿隙、齿轮传动比的大小和调整是否方便等进行。圆弧锥齿轮接触印痕调整的一般规律如表3所示。

表3 圆弧锥齿轮接触印调整一般规律Table 3 Theoretical change law of bevel gear contact spot

在表3圆弧锥齿轮接触印痕调整规律的基础上,开展工艺试验,检测齿轮箱组件中弧齿锥齿轮接触印痕的实际变化情况,通过归纳总结得到如下调整规律:

1)印痕位置以齿高方向为主,齿长方向为次。

2)锥齿轮接触印痕调整时,首先确定调整哪一个齿轮,这由接触印痕在齿长上偏离还是在齿高方向偏离而定,前者应调大轮,后者应调小轮。

3)判定调整齿轮的方向,即确定安装距的增减。这由啮合印痕是偏向小端,还是偏向大端而定,前者应减少大轮安装距,后者应减少小轮安装距;若啮合印痕偏向齿顶,则应减小小轮安装距,反之增大小轮安装距。

4)调整过程中,小锥齿轮轴向调整量为0.05mm时,印痕位置基本没有变化;调整量为0.10mm时,印痕沿齿高和齿长方向变化明显。调整过程中可以0.05mm为起点,每次增加0.02mm~0.03mm进行调整。大锥齿轮轴向调整量为0.05mm时,印痕有明显变化。调整过程中可以0.02mm~0.03mm为起点,每次增加 0.01mm~0.02mm进行调整。

5)接触印痕调整好要检查侧隙,不满足要求时,需综合调整。

4 结论

根据齿轮箱组件装调工艺特点,制定了合理的装调技术方案,解决了齿轮箱组件装调关键技术,掌握弧齿锥齿轮轴向位移与侧隙变化量的数值关系及接触印痕调整规律,完成了一台齿轮箱组件装配,各项技术指标满足产品设计图纸要求,并通过了试验考核。

本文仅给出了弧齿锥齿轮接触印痕调整的半定量规律,接触印痕调整的定量规律有待后续进一步研究,以提高接触印痕调整效率。

[1]邹俊伟.齿轮箱装配工艺分析[J].机械工程师,2014(12): 276-277.ZOU Jun-wei.Study on the assembly process of shallow gearbox[J].Mechanical Engineer, 2014 (12): 276-277.

[2]张燕飞,高红梅.弧齿锥齿轮传动齿轮副侧隙调整[J]. 机械传动, 2005, 29 (4): 9-11.ZHANG Yan-fei,GAO Hong-mei.The spiral bevel gear pair clearance adjustment[J].Journal of Mechanical Transmission, 2005, 29(4): 9-11.

[3]王辉,王志哲,周思之.航空发动机弧齿锥齿轮着色印痕技术研究[J]. 航空发动机, 2010,36 (1): 50-52.WANG Hui, WANG Zhi-zhe, ZHOU Si-zhi.Investigation of color marking for spiral bevel gear of areoengine [J].Aeroengine, 2010, 36 (1): 50-52.

[4]《航空制造工程手册》总编委会.航空制造工程手册:发动机装配与试车[M].北京:航空工业出版社,1996.Editorial Committee of Aeronautical Manufacturing Engineering Handbook.Aeronautical manufacturing engineering handbook: Engine assembly and test[M].Beijing: Aviation Industry Press,1996.

[5]彭国平,邢益临,叶飞.航空发动机零度圆弧锥齿轮啮合不良原因分析[J].航天制造技术, 2009 (3):43-46.PENG Guo-ping, Xing Yi-lin, YE Fei.Analysis of improper engagement of zero degree arc bevel gear[J].Aero-space Manufacturing Technology, 2009 (3): 43-46.

[6]张志彬,许光驰.齿轮传动的装配工艺与检验方法探究[J]. 职业技术, 2014 (7): 143.ZHANG Zhi-bin,XUN Guang-chi.Study on the assembly process of gear drivel[J].Vocational Technology, 2014(7): 143.

[7]侯文健.弧齿锥齿轮接触区的调整[J].机械传动,2010, 34 (2): 76-78.HOU Wen-jian.Area adjustment the spiral bevel gear contact[J].Journal of Mechanical Transmission, 2010, 34 (2):76-78.

[8]许振君.两种使用状态下弧齿锥齿轮着色印痕分析[J]. 机械传动, 2014, 38 (2): 166-169.XU Zhen-jun.Analysis of color marking of spiral bevel gear in two work sate[J].Journal of Mechanical Transmission, 2014, 38 (2): 166-169.