折弯机液压系统与传统电气系统设计

2018-06-14暴永明靳永强黑龙江省机械科学研究院哈尔滨150040

暴永明, 靳永强(黑龙江省机械科学研究院,哈尔滨150040)

0 引言

我国对于折弯机的应用尤为广泛,小到小型的私人加工厂,大到大型国有企业,都可以看到折弯机的身影。但是,通过实际调查,我发现目前大多数中小型折弯机都是采用传统的“硬连线”电气系统。然而这种系统逻辑设计困难,电路连接更是尤为复杂,出现问题时难以排查。针对此类问题,以现有折弯机为参考,查阅各类参考资料,详细分析了折弯机的液压系统。设计优化出折弯机的液压系统和电气系统,从而在一定程度上提高了中小型折弯机的自动化水平并简化了电气系统设计,进而降低了生产成本。

1 折弯机的液压原理图设计

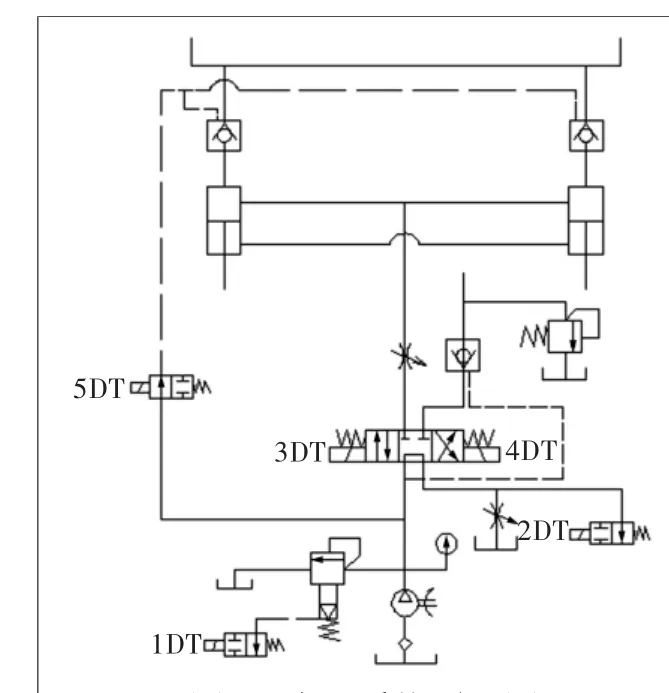

查阅相关资料,发现各种关于液压折弯机液压系统工作原理的介绍大都存在一定的错误和不合理之处。因而,在综合各个设计的基础之上,根据液压传动知识进行实际应用,在多次修改完善之后,设计出的液压系统原理如图1所示。

经过系统优化该液压系统原理图满足折弯机的使用要求,提高了折弯机的效率及稳定性、可靠性。

图1 液压系统原理图

1.1 折弯机液压工作原理分析——以连续动作为例

1.1.1 折弯机的液压试车

为了保证正常工作时的安全可靠性,需要先对折弯机进行试车,试车过程能够按预期的安全完成之后,再进行正式工作。

将选择开关SA1选择到连续运行的档位上,按下油泵电动机的启动按钮SB0,使接触器得电并自锁。主电动机运行一段时间后,使系统充满油液,从而避免突然启动所带来的液压冲击。按下复位按钮SBR使滑块空行程至上限位SQ1-2处,试车完成。

1.1.2 连续工作过程分析

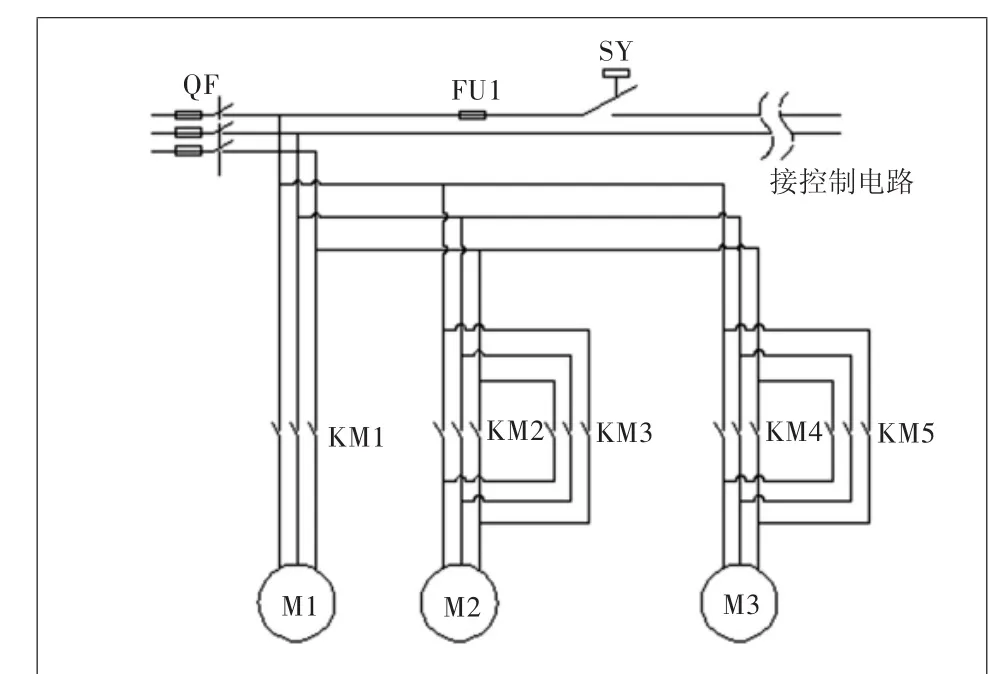

图2 电动机接线电路图

折弯机试车完成之后,按下启动按钮SB2,中间继电器KA1得电,从而使电磁阀1DT、3DT得电,滑块在自重下快速下滑;当滑块接近工件,下行至限位开关SQ2处时,电磁阀1DT、2DT、3DT、5DT得电,滑块慢速下行;当滑块接触到工件后,随着工件变形量的增大,工件抗力增加,从而使液压缸上腔的压力增大;当达到电接点压力表的保压压力时,电接点压力表发出电信号,从而使电磁阀3DT断电,液压泵短暂卸荷,同时设置保压时间的时间继电器KT1接通进行保压计时,当达到电接点压力表的压力下限值时,电磁阀3DT接通,进行再次加压,此过程反复进行,即为保压阶段;保压结束后,电磁阀1DT失电,预卸时间继电器KT2得电,液压主油路与油箱接通,使液压系统实现预卸荷;预卸荷完成后,电磁阀1DT、4DT得电,滑块快速回程;当滑块回程至上限位SQ1-2处时,电磁阀4DT失电,限位开关SQ1-2压合,从而使电磁阀1DT、3DT得电,进入第二个工作循环。

2 传统电气系统

2.1 概况

折弯机采用380V/50Hz三相交流电源供电,并通过控制变压器提供24V、110V的控制电源和电磁阀用电源。

QF空气开关作为电源短路保护及M1油泵电动机的过载保护;FU1作为挡料电动机M2、滑块行程电动机M3以及变压器TC的短路及过载保护;FU4作为控制电源短路保护;FU5作为电磁阀电源的短路保护。

机床各电动机及电箱均有良好的接地措施,在接通电源的同时,必须将可靠的接地线接至电箱内对的接地板上,以确保安全[1]。

2.2 机器开动与操作准备

1)将电源线接到电箱中的电源接进线端子上,并接好地;2)将脚踏开关接插件插接到电箱上;3)关上电箱门,接通电源;4)接通控制电源,指示灯HL1亮起;5)按动启动按钮,油泵启动,指示灯HL2亮起;6)确认油泵转向与油泵箭头所标方向相同,否则,应当停车调换电源进线中的任意两根,即可校正。

2.3 电气原理图

2.3.1 主电路电气原理图

折弯机的主控电路中包含三个电动机,如图2所示,分别是主电动机(油泵电动机)M1、后挡料电动机M2以及滑块行程电动机M3。其中挡料电动机与滑块行程电动机有正负之分。

各个电动机通断都是由相应的电磁接触器控制的。接触器主要用于控制电动机等设备,具有低压释放的保护功能,是机电传动系统中应用最为广泛的电器之一。

其工作原理是:当线圈通电后,线圈电流在铁心中产生磁通对衔铁产生克服复位弹簧反力的电磁吸力,从而使衔铁带动触点动作。触点动作时,常闭触点先断开,常开触点再闭合[2],如图3所示。

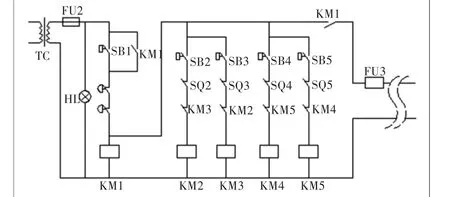

图3 电动机相应接触器电路图

2.3.2 控制电路电气原理图——以连续动作为例

折弯机的经典动作方式有三种:点动、单次动作和连续动作。其三种工作方式的复合电路尤为复杂,并且实际上有一定的相似性,故可以其中的某一种工作方式为例进行分析和研究[3]。

2.3.2.1 试车复位动作电路

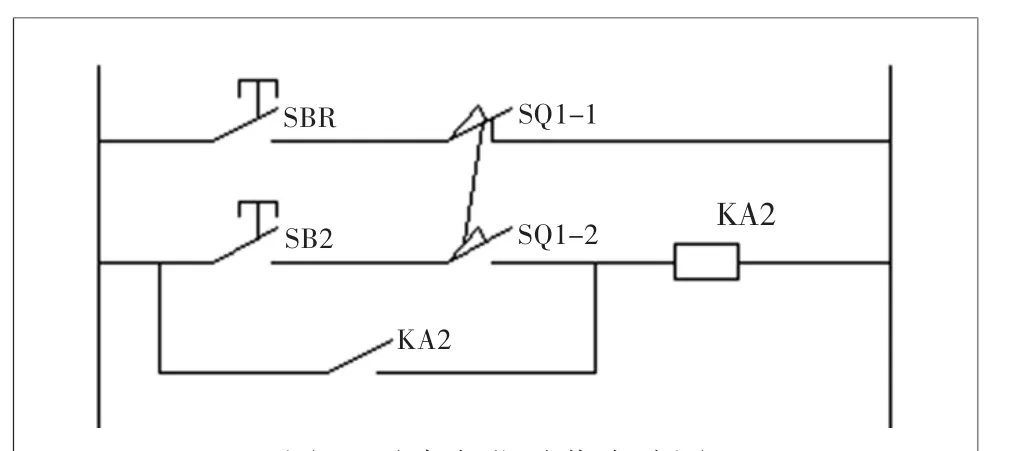

将选择开关选择在连续动作的档位上,按下油泵电动机启动按钮SB0,使接触器KM1得电并自锁,主电动机运行一段时间,使系统充满液压油。按下复位按钮SBR,使滑块空行程至上限位开关SQ1-2处,等待按下正式工作的启动按钮SB2,如图4所示。

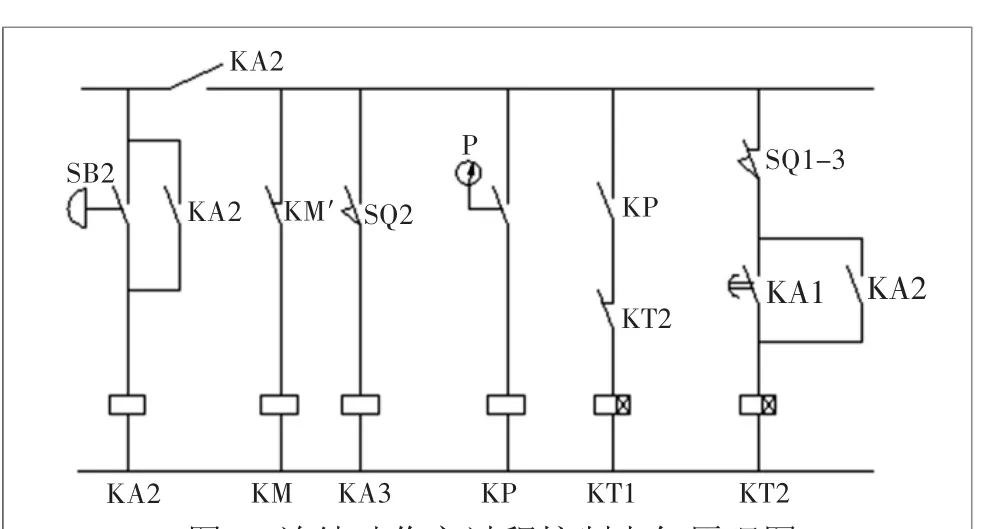

图4 试车复位动作电路图

2.3.2.2 连续动作主行程控制电路及对应电磁阀系统设计分析

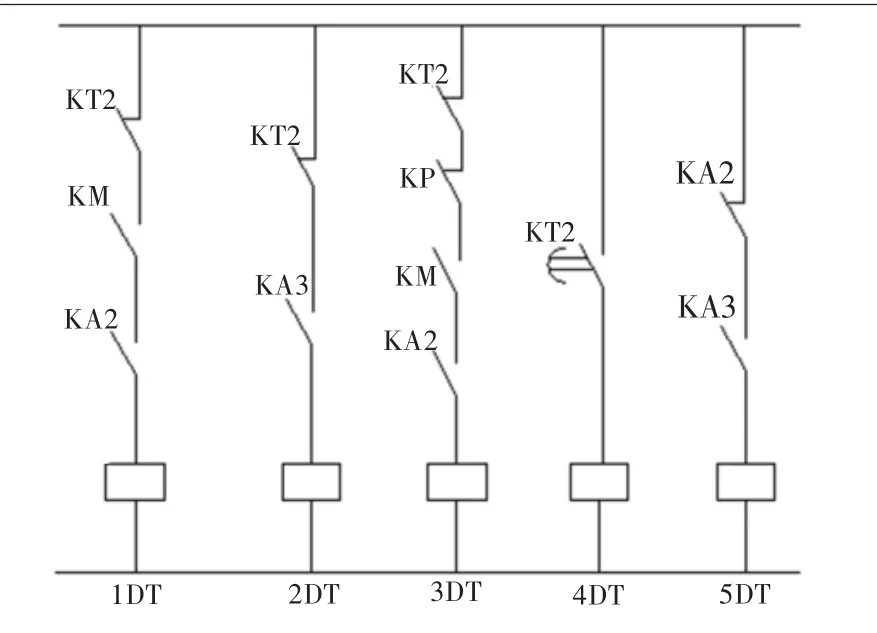

试车调整完成后,若无任何故障,即可进行正式地连续折弯工作。根据折弯机的工作要求,参考相关的电气原理与液压电磁阀的控制原理,设计出图5连续动作主过程电气原理图与图6电磁阀控制原理图[4]。

根据原理图可分析其主行程的工作循环:1)按下启动按钮SB2,KA2得电并自锁;KA2常开触点闭合,KM得电,油泵电动机启动;KA2、KM常开触点闭合,电磁阀1DT、3DT得电,滑块在自重作用下快速下滑。2)下行至限位开关SQ2处。KA3得电并自锁;KA3常开触点闭合,2DT、5DT得电,滑块慢速下行。3)滑块接触到工件。随着工件变形量的增大,工件抗力增加,从而使液压缸上腔的压力增大。4)保压。电接点压力表P常开触点闭合,使中间继电器KP得电,KP常闭触点断开,液压泵短暂卸荷;KP得电使时间继电器KT1得电。5)预卸荷。时间继电器KT1到点,其延时闭合触点闭合,KT2得电;KT2瞬动常闭触点断开,KT1失电;KT2瞬动常闭触点断开,电磁阀均失电,进行预卸荷。6)预卸荷结束。时间继电器KT2失电,其常闭触点复位,1DT、4DT得电,滑块快速回程。7)回程至上限位SQ1-2。4DT失电,1DT、3DT得电,进行下一个工作循环。

图5 连续动作主过程控制电气原理图

图6 连续动作主过程电磁阀控制原理图

3 结 论

通过对折弯机液压系统与传统电气系统设计研究,并获得了以下初步研究成果:1)本研究通过查阅大量国内外文献和已发表的论文,参考已有折弯机的工作方式,详细分析了旨在提高自动化水平的折弯机连续工作过程;2)本研究采用了对比分析、循序渐进的方式提出了对现有折弯机液压系统进行改造的必要性,并根据现状设计了折弯机的电气系统。

由于折弯机在实际生产过程中应用尤为广泛,并且其工作过程逻辑性强,在机械加工器械中极具代表性,因此,该设计研究具有广泛意义。

[1]杨联英.液压折弯机的系统故障处理[J].黑龙江科学,2014,5(1):246.

[2]幸晋渝,刘念.应用PLC改造大型液压折弯机电控系统[J].机床电器,2004,31(5):36-38.

[3]黄俊豪.液压剪板机和液压折弯机常见故障及其排除方法[J].锻压机械,1998(1):59-60.

[4]张志义,孙蓓.机电传动控制[M].北京:机械工业出版社,2009:153-166. (责任编辑 邵明涛)