考虑重合度的电动车差减齿轮传动啮合性能分析优化

2018-06-14翁燕祥

翁燕祥

(杭州前进齿轮箱集团股份有限公司,杭州311203)

0 引言

差减速器作为纯电动汽车的三大关键动力部件(动力电池、电动机、差减速器)之一,其服役性能直接决定着整车工作性能、可靠性与舒适性,是电动汽车研制的核心关键部件之一。与传统内燃机汽车相比,简化了离合器、扭转减震器,差减速器与驱动电动机直接耦合,采用固定速比,此种集中式驱动方式传动系统更为紧凑,其差减速器要求体积小、转速高、噪声低、可靠性高,同时由于动力由电动机提供,电动汽车整车内外声学环境本底噪声趋于减小,虽然内燃机汽车对车内外噪声贡献最大的发动机以及进排气系统被完全取消,但各个噪声源的贡献比重发生重要的改变,噪声品质比传统汽车更差,且电动机输入转速达8000~12000 r/min,减/差速器传动系统受载变形极为复杂,其高速振动噪声成为制约该传动广泛应用的关键问题,因此开展对电动车差减速器动态啮合性能有直接影响的重合度进行优化分析具有重要意义。

近年来,国内外专家学者针对齿轮传动系统NVH开展了一定研究。S.L.Harris等[1]对直齿轮副的动态载荷进行了研究,指出啮合振动是由转速、轮齿刚度的时变性和非线性导致。随后,大量科研机构及企业开始研究减小齿轮传递误差以降低齿轮振动噪声的方法。D.R.Houser等[2-3]把轮齿等效为悬臂梁模型,设计出计算高、低重合度齿轮副静传递误差的程序和最小化静传递误差的遗传算法。J.D.Smith的著作[4]《Gear Noise and Vibration》详细地阐述了齿顶修缘的原理、传递误差与噪声的比例关系和传递误差的测量方法等。Y.Kanda等[5]对变速箱到车内之间的高频噪声的传递路径进行了试验研究。S.J.Kim等[6-7]对某发生齿轮啸叫声的汽车变速箱进行了试验传递路径分析。V.Niola等[8-9]对2台同型号但具有不同齿轮微观传递误差的手动变速箱进行齿轮啸叫噪声的试验研究。Theodossiades[10]对轻卡后桥传动链振动啸叫进行研究,结果表明温度系统振动特性影响较为明显。Choi[11]通过热态扭曲动态试验,峰值载荷下的啮合偏载是四驱车辆后桥准双曲面齿轮传动产生啸叫的原因。A.Kanase等[12]对手动变速箱的齿轮啸叫噪声进行预测和试验验证。Lim[13]采用谐波平衡法对准双曲面齿轮传动系统非线性动力学特性进行了研究。国内郝志勇等[14]分析了变速器齿轮阶次在驾驶室内形成的啸叫噪声、齿轮阶次在发动机机舱内形成的啸叫噪声等关联影响。周益等[15]针对452AMT变速器主减齿轮,将传统的剃齿工艺更改为热后磨齿工艺,通过下线台架EOL振动和整车NVH测试,变速器壳体振动强度,车内主减齿轮副啮合阶次啸叫声得到明显降低。郭栋等[16]通过车内噪声实验室与NVH半消声室台架实验,基于声贡献量分析确定了啸叫特征阶次,结合接触印痕分析进行噪声源识别。章桐等[17]考虑啮合刚度、传动误差、齿侧间隙和轴承因素,建立了减/差速器系统耦合模型,进行了动态响应仿真分析及试验验证。

综上,国内外针对高速齿轮传动系统减振降噪,主要通过减小源头上的齿轮传递误差激励,避免或控制传递路径上的结构系统发生模态共振,最终降低传递至支承轴承上的动态载荷;在实际工程应用中,主要利用试验方法识别变速箱噪声源并通过提高齿轮精度等级或齿轮微观修形减小传递误差达到优化啸叫噪声的目的。本文以某电动车差减速器为研究对象,以螺旋角与中心距直接关联的重合度为优化变量,以齿轮副的传递误差峰峰值及关键轴承部位结构噪声等动态性能为优化目标,基于MASTA对齿轮副宏观参数进行优化,研究结果对指导电动车高速齿轮传动宏观几何参数的选取与设计具有重要工程应用价值。

1 电动车差减齿轮传动原理与啮合模型

电动车差减齿轮传动原理图1所示,传动系统由两级斜齿轮传动与一级差速齿轮传动构成,实现电动机单输入,双输出。动力由电动机输入,经高速级、中间级与低速级输出到驱动轮。各级齿轮副的基本参数如表1所示,根据减速器传动结构及齿轮副参数在MASTA中建立如图1所示的减速器啮合分析模型,各工况参数如表2所示。

2 重合度对啮合性能的影响分析

以螺旋角与中心距直接关联的重合度为优化变量,以齿轮副系统关键轴承部位结构噪声为优化目标,基于MASTA研究不同参数齿轮副在啮合过程中,其动态特性的变化规律。对于渐开线斜齿圆柱齿轮,其重合度为端面重合度εα和轴向重合度εβ之和,用εγ来表示,即

图1 电动车差减齿轮传动原理与啮合模型

表1 电动车差减齿轮传动系统几何参数

其计算公式如下:

式中:αat为端面齿顶压力角;αt′为端面啮合角;z为齿数;B为齿宽;β为螺旋角;mn为端面模数。

基于原有设计参数,对螺旋角进行优化。选取不同的螺旋角,分析不同螺旋角下齿轮副关键轴承处结构噪声的变化情况。表3所示为选取的螺旋角及对应的重合度,可以看出,螺旋角的增加使得总重合度与轴向重合度增加明显,但端面重合度减小。

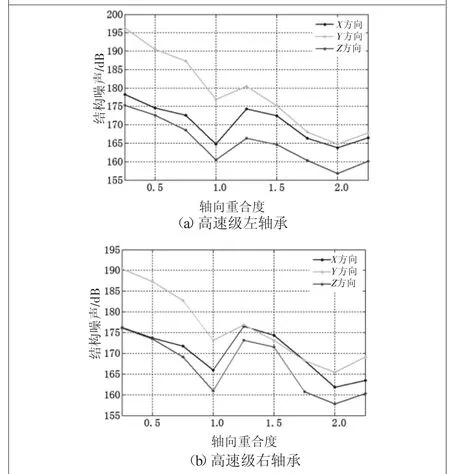

图2、图3分别为额定工况与最大转矩工况高速级重合度变化对关键轴承高速级左右轴承处结构噪声的影响情况。图4、图5分别为额定工况与最大转矩工况中间级重合度变化对关键轴承高速级左右轴承处结构噪声的影响情况。

从计算结果可以看出,随着高速级与中间级轴向重合度的增加,各工况下差减速器关键轴承高速级左右轴承处结构噪声呈现波浪式递减趋势,且在轴向重合度为整数1、2时,系统结构噪声处于波谷位置。

表2 各工况参数

表3 第一级齿轮副不同螺旋角的试验方案

图2 额定工况高速级重合度对关键轴承结构噪声的影响

图3 最大转矩工况高速级重合度对关键轴承结构噪声的影响

图4 额定工况中间级重合度对关键轴承结构噪声的影响

图5 最大转矩工况中间级重合度对关键轴承结构噪声的影响

3 差减齿轮传动优化方案

通过上述计算分析,提出该款差减速器传动系统的优化方案:高速级齿轮副,轴向重合度选择2.0,即33.35°螺旋角;中间级齿轮副,轴向重合度选择2.0,即28.43°螺旋角。优化方案参数如表4、表5所示,优化前后的传动误差峰峰值对比如表6所示,可以看出优化方案使得额定工况与最大转矩工况高速级与低速级传动误差峰峰值得到明显降低。

表4 高速级优化方案参数

表5 中间级优化方案参数

表6 优化前后的传动误差峰峰值 μm

图6 优化前后高速级左轴承加速度响应

图7 优化前后高速级右轴承加速度响应

表7 优化前后齿轮传动系统各轴承处结构噪声 dB

优化前后关键高速级左右轴承加速度响应对比如图6、图7所示。优化前后齿轮传动系统各轴承处结构噪声对比如表7所示。

可以看出螺旋角参数优化后,高速级轴承各方向振动加速度均有所降低,且x、y方向振动加速度在高频段(>2 kHz)降低明显,z向振动加速度在0.6~2 kHz及高频段(>2 kHz)降低明显。差减速器各轴承位置结构噪声均有所降低,降噪值介于11.2~21.2 dB,结构噪声降低明显。

4 结论

本文以某电动车差减齿轮传动为研究对象,建立差减齿轮传动系统动态啮合分析模型,以轴向重合度为优化变量对系统动态特性进行优化研究,得到主要结论如下:1)随着轴向重合度的增加,各工况下差减速器关键轴承高速级左右轴承处结构噪声呈现波浪式递减趋势,且在且在轴向重合度为整数1、2时,系统结构噪声处于波谷位置;2)提出差减齿轮传动系统的优化方案(高速级与中间级齿轮副轴向重合度选择2.0),优化后高速级轴承各方向振动加速度均有所降低,各轴承位置结构噪声降低明显。

[1]HARRIS S L.Dynamic loads on the teeth of spur gears[J].Proceedings of the Institution of Mechanical Engineers,1958,172(1):87-112.

[2]HOUSER D R,SMIGEL R.GearLoadDistributionand Transmission Error Modeling[J].AGMA Paper P.1983,299.

[3]TAVAKOLI M S,HOUSER D R.Optimum profile modifications for the minimization of static transmission errors of spur gears[J].Journal of Mechanisms Transmissions and Automation in Design,1986,108(1):86-94.

[4]SMITH J D.Gear noise and vibration[M].CRC Press,2003.

[5]KANDA Y,SAKA T,FUJIKAWA M.Experimental transfer path analysis of gear whine[C]//SAE 2005 Noise and Vibration Conference andExhibition.2005:10-30.

[6]KIM S J,LEE J Y,LEE S K.Noise refinement of a vehicle by reduction of the axle gear whine noise based on structural modification using FEM and BEM [J].Int.J.Automotive Technology.2007,8(5):605-614.

[7]KIM S J,LEE S K.Experimental identification on a gear whine noise in the axle system of a passenger van [J].Int.L Automotive Technology.2007,8(1):75-82.

[8]Niola V,Quaremba G.The gear whine noise and vibro-acoustic emission of gear-box[C]//Wseas International Conference on Robotics,Control and Manufacturing Technology,and,Wseas International Conference on Multimedia Systems& Signal Processing.World Scientific and Engineering Academy and Society(WSEAS),2011:138-143.

[9]NIOLA V,AVAGLIANO V,QUAREMBA G.The gear whine noise[C]//Wseas International Conference on Energy and Development-Environment-Biomedicine.World Scientific and Engineering Academy and Society(WSEAS),2011:445-450.

[10]KORONIAS G,THEODOSSIADES S,RAHNEJAT H,et al.Axle whine phenomenon in light trucks:a combined numerical and experimental investigation[J].Proceedings of the Institution of MechanicalEngineersPartD-JournalofAutomobile Engineering,2011,225(D7):885-894.

[11]CHOI B J,YOON J H,OH J E.A study on axle gear whine noise reduction with deflection test[J].Noise&Vibration Bulletin,2012,226(2):225-233.

[12]KANASE A,MANE Y,KULKAMI A.Manual Gearbox Gear Whine Noise Prediction and Importance of Parametric Sensitivity in NVH[R].SAE Paper.2013.

[13]YANG J,PENG T,LIM T C.An enhanced multi-term harmonic balance solution for nonlinear period-one dynamic motions in right-angle gear pairs[J].Nonlinear Dynamics,2012,67(2):1053-1065.

[14]王泽贵,裴质明,郝志勇,等.汽车变速器齿轮啸叫噪声试验[J].浙江大学学报(工学版),2013,47(7):1307-1312.

[15]周益,曾一凡,王泽贵.齿轮精度与变速器啸叫声控制的定量分析[J].噪声与振动控制,2012,32(3):94-98.

[16]郭栋,邓斌,石晓辉,等.国产轿车变速器啸叫噪声源的识别与控制[J].中国机械工程,2011,22(18):2264-2267.

[17]于蓬,章桐,冷毅,等.电动车减/差速器振动特性分析及改进[J].振动与冲击,2015,34(7):85-92.