异形件预留工艺台阶实例分析

2018-06-14石丹胡俊

石丹,胡俊

(成都市技师学院,成都610000)

0 引言

零件机械加工过程中的夹具有通用夹具[1]、组合夹具及专用夹具。夹具利用零件的平面或孔来装夹定位零件,使之完成加工过程。中小型企业的业务单来源分散,且订单品种多,遇到一些异型零件无规则装夹平面和孔,往往不便于加工。

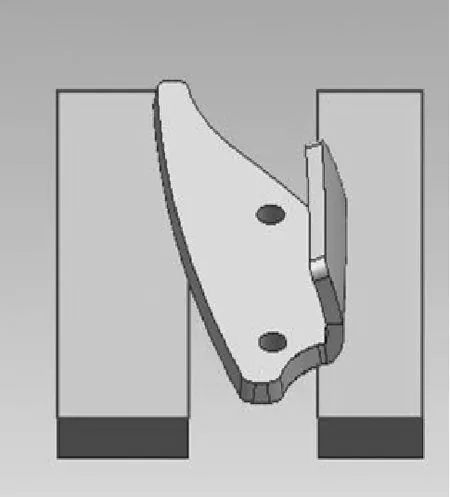

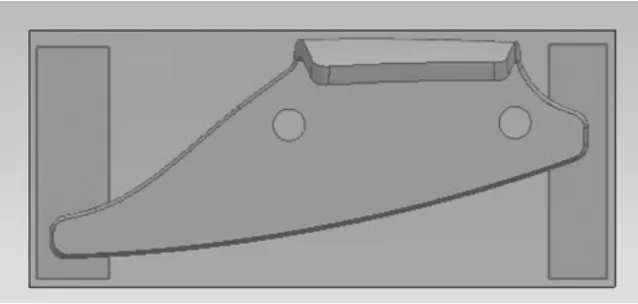

选择合适的预留工艺台阶的方法,并配合通用夹具来完成加工。既可以缩短加工周期,又可以减少制作专用夹具的费用。如图1、图2为一个检验使用的检具,长大约为68 mm,宽大约为21 mm,厚度周边为斜面,使用位置是沿厚度周边斜面和中间的两个孔。孔为直径4 mm光孔,孔径太小,不适合用来做装夹定位孔。所以选用预留工艺台和通用夹具平口虎钳来完成铣削加工。

图1

图2

经工艺分析,由于厚度周边斜面和弯曲面处三轴不便于加工,因此选用的五轴双转台AC旋转轴的五轴加工中心完成加工,其他夹具、刀具等附件均选用通用设备。

1 工艺台预留的位置选择

1.1 工艺台尽量不要留在零件使用面和区域

零件的使用面和区域的位置尺寸要求要比零件非使用面和区域高出许多。工艺台往往在最后零件成型后才去除,工艺台若留在零件使用面和区域,会使零件加工成型时无法加工完成使用面和区域。为了保证零件使用面和区域的位置尺寸要求,工艺台要尽可能留在零件非使用面和区域。如图3所示,深色面为零件非使用面,上下对称的大面适于用来预留工艺台阶。

图3

1.2 工艺台预留位置要尽量简化加工工艺过程

在加工过程中,零件加工装夹定位的次数越多,所产生的误差控制难度就越大[2]。为提高零件的加工精度及效率,工艺台的预留要考虑在加工时以最少的装夹次数完成零件的加工过程[3]。

如图4中A面与B面比较:选择B面留置工艺台时,加工上区域和零件使用面时就会受到加工刀具干涉影响,更加提高了加工的难度和风险。选择A面用来留置工艺台阶,可以一次完成加工B面和上区域及零件的使用要求面。A面就比B面更适合用来留置工艺台阶。

图4

1.3 工艺台的预留位置要有利于加工完成后工艺台的去除工作

图5

图6

如图5、图6中留置工艺台,将无法加工零件与工艺台相接处的曲面。造成最后去除工艺台的时候,曲面处材料残余过多,去毛刺工作无法进行,或去除毛刺后所得零件形状尺寸与实际零件相差太大,超出零件要求的公差尺寸。

如图7,工艺台留置位置应当选择在有线条的轮廓位置上,这样就能避免去除工艺台时过多的残留。工艺台的留置位置尽量对称。

如图8,工艺台留置不对称,存在以下弊端:1)加工原材料的浪费,使毛坯的尺寸变大,零件一样的情况下,毛坯越大,毛坯的成本就越高。增加产品零件的总体成本,降低产品零件的市场竞争力。2)装夹加工时不易装夹定位,装夹时由于工艺台不对称,使整体外形不规则,装夹时缺少简易性,增加了装夹工时和工人劳动强度。找正时外形不规则,增加了装夹时间,降低了找正工件基准的精度,使产品零件的加工一致性受到影响。3)增加刀具切削工作量,使刀具使用量增加。加工时加工区域越大,去除的材料就越多,刀具的切削时间越长,刀具损耗增加。切削加工时间变长,降低了加工效率,增加了刀具成本。4)过量切削还会引起零件加工完成后的应力变形量增加。

图7

图8

产品零件在刀具加工过程中,会在内部充斥一定的切削应力,当产品加工完成后,在自然状态应力会慢慢释放,造成不规则的产品形状变化。加工的量越大,加工后产品零件内部充斥的应力越大,从而变形越严重。

1.4 合理的工艺台预留措施

图9

如图9工艺台对称预留的优点:1)零件毛坯尺寸合理,对称工艺台毛坯尺寸比不对称工艺台毛坯偏小,毛坯成本降低,更加绿色节能。2)产品零件方便装夹定位,工艺台对称预留使产品零件四周更规则,有利于产品零件装夹定位,缩短装夹所需的辅助时间,提高了生产率。3)刀具切削加工量更少,加工的切削量小,缩短了加工时间,减少了刀具的损耗,降低了刀具成本。

2 工艺台的形状选择

2.1 工艺台外侧尽量是立方体

图10

图11

工艺台是方方正正的有助于零件装夹定位,提高装夹效率,保证定位精度[6]。工艺台靠零件的内侧尽量与零件的轮廓相近。此时,能减少加工时的切削量,有效缩短加工时间。工艺台的形状要保证支撑的产品零件有承受加工的强度。如图10、图11所示,此工艺台形状,零件的支撑强度欠缺,在加工底面的过程中会产生如下问题:1)支撑强度低,刚性不足,在刀具切削过程中会发生抖动,影响加工表面质量,严重时甚至使刀具崩坏,报废零件。2)刀具在加工过程中会产生作用力和反作用力,由于零件支撑强度低,在刀具切削过程中,零件局部会向下弯曲让刀,使零件尺寸得不到保证。3)工艺台与零件连接处强度过低,在加工时甚至可能直接撕裂折断。

2.2 细长和薄壁零件应增大接触面积

1)如图12所示,当零件与工艺台连接处刚性不足时,可适当增加连接处面积,提高接触刚度和抗震性。2)如图13所示,当零件过于细长而刚性不足时,可适当增加连接处数量,提高刚度和抗震性。

2.3 工艺台的形状要易于加工

工艺台内轮廓与零件外轮廓的距离大小要选择适当。轮廓的距离选太小,则限制了加工时选择加工刀具的直径。刀具太小则降低了加工的效率,提高了加工过程的难度系数。轮廓的距离选太大,则增加了切削总量,降低了工艺台与零件的连接强度,另外刀具越大切削时作用于零件的力越大,工艺台连接的零件装夹刚度较直接装夹零件的低,易出现质量与安全事故。

轮廓的距离选择步骤是:根据零件的大小,选择合理的加工刀具,轮廓的距离比最大加工刀具直径宽1~2 mm。这样刀具能够顺利完成加工不干涉,且加工切削量不会太大。

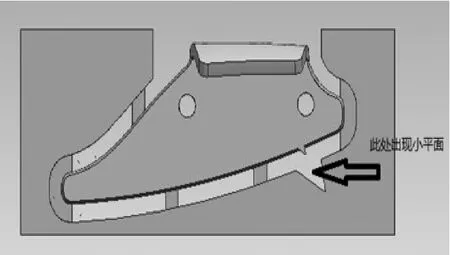

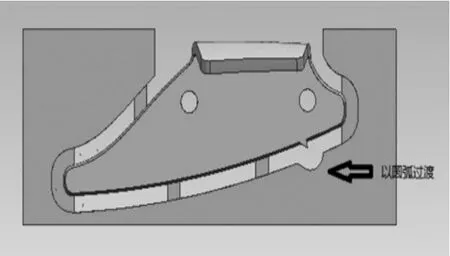

工艺台的内轮廓应圆滑平直,避免出现小平面和小型腔。如图14所示,工艺台出现小平面,加工过程中,刀具加工到小平面处时会出现机床突然多次反向,产生冲击载荷,影响机床加工精度和机床几何精度。刀具也要承受不规则交变作用力,影响刀具寿命,甚至出现刀具蹦刃折断。

如图15所示,工艺台在小平面处以圆弧过渡。加工过程中,有了圆弧的过渡,有效能降低换向冲击强度,提高刀具寿命,保护机床几何精度持久。

图12

图13

图14

图15

图16

3 工艺台的基准选择

3.1 选择加工的基准应有足够的精度

如图16所示,一般毛坯的精度不高,可在外形上加工一面为基准边(如A面),加工一孔或一面来装夹定位(如B孔和C面)。在选择基准加工方案时应选有足够的精度和基准的加工要方便快捷。

3.2 加工的基准尽量统一

在加工过程允许的情况下,加工过程中所有的工序都应选择同一基准[9]。这样能尽量减少误差的累积,提高零件加工的精度。还能预防不同工序基准混淆,加工时基准混淆,会使机床基准点和程序基准点不同,出现撞机等严重事故。

4 工艺台的去除工艺

1)工艺台去除工作时要检查是否有漏加工的工序,工艺台一旦去除,零件的原基准将无法找到,零件也不容易装夹加工,漏加工的工序将很难继续加工完成。2)工艺台的去除工作要尽量从简,工艺台的去除方法有很多,如线切割、钳工、切削加工去除等,可根据零件形状选择合适的去除方法。3)工艺台去除工作要注意保护零件尺寸及外形表面。

工艺台在去除过程中要注意保护零件形状外表,防止表面划伤、碰伤等,在去除过程注意不要把零件材料部分去除了。

殊途同归,解决问题的方法多种多样,根据现有的资源,在保证质量的前提下,运用合理的方法,以最少的成本,尽可能地高效率完成工作任务,体现数控加工的经济意义。

[1]黄剑波.数控机床夹具的发展[J]电子机械工程,2011(5):33-36.

[2]宋子深.减小铝合金薄盘类零件变形的方法[J]导航与控制,2011(4):58-61.

[3]蒲昌兰,刘卫武,罗志勇.飞机铝合金薄壁件腹板数控加工质量改进措施[J].制造业自动化,2014(13):44-47.

[4]丁汉凤.高速切削加工技术探析[J].中国科技财富,2012(3):91.

[5]李青,罗育果,尹成,等.大型锻件窗框加工变形及工艺方案研究[J].航空制造技术,2014(22):89-93.

[6]王建华,范永庆,梁峰.方位支架零件一体化数控加工工艺研究[J].航天制造技术,2014(2):41-44.

[7]方清华,梁培志,李志刚.模具型腔加工参数的优化问题[J]模具技术,2002(2):47-49.

[8]王桂芬,李红军,龙泉江.试谈机床精度对机床加工精度的影响[J].中国科技博览,2011(10):25.

[9]丁燕.工件在加工中心上装夹定位基准选择与原则实例浅述[J].中国军转民,2011,29(3):248.