桩西滩海中生界地层水平井钻井液技术

2018-06-11冯光通李海斌徐运波

于 雷, 冯光通, 李海斌, 徐运波

(中石化胜利石油工程有限公司钻井工艺研究院,山东 东营 257017)

0 引言

桩西滩海地区东营组底部泥岩和沙一、沙三段油泥岩地层容易发生坍塌掉块,中生界深灰色泥岩井壁失稳严重,近年来该区块施工了多口井,均出现了不同程度的复杂情况和事故,桩129-平10在三开油泥岩井段因为井塌两次填井侧钻,桩202-平10井三开使用油基钻井液发生井壁坍塌被迫填井侧钻,不但造成了巨大的经济损失,一定程度上延缓了勘探开发的进程[1-2]。同时,随着近年来环保要求的提高,该地区实施全井小循环泥浆不落地工艺,固相控制难度大,对流变性的调控要求越来越高。本文以桩202-平11井为例,分析了桩西滩海地区井壁失稳的原因,优选确定了二开井段采用低活度水基钻井液体系,提高抑制封堵性能确保井壁稳定,三开井段采用油基钻井液,实现了中生界水平井段的安全高效钻进,提高了油层保护效果,完成了钻探目的。

1 概况

桩202-平11井是部署于济阳坳陷沾化凹陷长堤潜山披覆构造带南部一口滚动勘探井,钻探目的是为了扩大长堤潜山中生界含油面积。该井设计为一口三开次水平井,一开完钻井深355.00 m,表层套管直径273.1 mm。二开井眼直径241.3 mm,完钻井深3037.00 m,垂深2719.58 m,井斜86.5°,钻遇地层依次为明化镇组、馆陶组、东营组、沙一段、沙三段和中生界,下入直径177.8 mm的技术套管。三开井眼直径152.4 mm,完钻井深3487.00 m,垂深2736.04 m,井斜90.5°,钻遇地层为中生界,下入Ø114.3 mm油层尾管完井。

2 桩西滩海地区水平井钻井液技术难点及对策

2.1 钻井液技术难点

(1)二开裸眼段长,并且所钻井段泥质含量高,钻井液流变性控制难度大;

(2)全井采用小循环泥浆不落地工艺,固相控制难度大;

(3)东营组底部泥岩及沙河街油泥岩易坍塌掉块,井壁稳定问题突出;

(4)三开中生界地层泥岩易坍塌掉块,设计采用油基钻井液,油基钻井液已经过多口井重复使用,老浆利用流变性调控难度大。

2.2 钻井液技术对策

(1)上部采用氯化钙强抑制钻井液,下部采用低活度强抑制钻井液,保证活度调节剂的有效加量,充分提高钻井液抑制性,配合高效使用四级固控设备,尽可能地清除劣质固相;

(2)不落地工艺对固控设备要求高,保证钻井液抑制性的同时最大化发挥四级固控设备的利用率;

(3)进入东营组逐渐降低失水,补充防塌材料,保持适当的钻井液密度提供有效力学支撑,补充超细碳酸钙等刚性颗粒提高泥饼质量,沙河街地层严格控制高温高压滤失量同时保持体系抑制性;

(4)控制合理的钻井液密度,配制油基钻井液新浆,在室内实验基础上与油基钻井液老浆混配并调节油基钻井液良好的流变性能;加强现场小型实验,及时补充乳化剂和润湿剂,并注意调整油水比。

3 二开低活度水基钻井液技术

3.1 中上部氯化钙强抑制钻井液体系

桩西地区上部地层明化镇组、馆陶组以泥岩为主,泥岩压实程度低,地层成岩性较差,易造浆,同时钻时快和全井小循环不落地工艺的实施很容易造成钻井液固相控制和流变性难以调控,因此该井段采用了氯化钙强抑制钻井液体系。该体系的原理就是以Ca2+提供抑制性化学环境,使钻井液中的钠土转变为钙土,从而使粘土颗粒由高度分散转变为适度絮凝,以利于固相清除,达到降低固相含量、调整流型的目的[3-4]。

该井段钻井液采用强抑制钙处理钻井液配方:一开基浆+1%~1.5%氯化钙+0.2%~0.4%铵盐+0.5%~1%LV-CMC。

氯化钙强抑制钻井液的重点是控制造浆,主要思路是通过粘切情况控制氯化钙加量,二开开钻后按每100 m进尺加入200 kg氯化钙,保持Ca2+含量为1500~2000 mg/L,控制钻井液密度<1.15 g/cm3。明化镇组钻进期间漏斗粘度应控制在28~32 s。进入馆陶组后,停用氯化钙,开始补充聚丙烯酰胺干粉(PAM)胶液和胺基抑制剂,将体系逐渐转化为聚合物钻井液体系。施工中按照0.2%浓度配制PAM胶液,实时跟入维护,保持体系中高聚物含量在0.15%以上;维持钻井液较强的抑制性,抑制粘土造浆及钻屑分散。

通过应用氯化钙强抑制钻井液,该段地层钻进过程中,钻屑返出基本成清爽状态,没有筛布粘糊现象;钻井液流型好、粘滞性弱,在无任何缓冲池的条件下,压滤机压制泥饼顺利。

3.2 中下部低活度强抑制钻井液体系

3.2.1体系的选择与配方

3.2.2维护处理措施

(1)馆陶组底部对钻井液进行预处理,加入循环总量约0.7%改性铵盐(调整钻井液流变性)及0.1%~0.3%天然高分子降滤失剂(初步降低滤失量),保证低粘低切,能充分携带钻屑,保证对井壁的适度冲刷,防止井眼缩径造成阻卡。调整流变性后视进尺情况进行短程起下钻,先期畅通井眼,为进入东营组后逐步降低滤失量奠定井眼基础。

(2)进入东营组后将体系转换为低活度强抑制钻井液体系,一次性加入10%的活度调节剂,并继续补充天然高分子降滤失剂加量至0.5%,铵盐加量至0.5%,控制钻井液滤失量<12 mL。

(3)配合加入一定量抗温抗盐降滤失剂以及磺酸盐共聚物(加量为0.2%~0.3%),提高体系抗盐抗钙能力,钻进至造斜点前降低API滤失量至10 mL以下。

(4)定向施工中逐步降低钻井液中压滤失量至5 mL,钻至沙一段进一步降低钻井液API滤失量≤4 mL,加入磺甲基酚醛树脂、抗温抗盐降滤失剂、天然高分子降滤失剂、磺酸盐共聚物等降低体系的高温高压滤失量至12 mL以内,提高钻井液高温稳定性。

(5)钻进至东营组底部,补充并保持胺基抑制剂加量为0.5%,活度调节剂加量为10%,调节钻井液活度在0.96以下,保证体系具有很强的抑制能力,抑制泥页岩水化分散,同时根据设计要求添加足量多级配封堵剂和低荧光磺化沥青,增强封堵效果,提高膜效率,从而保证体系具有较强的防塌能力。

基于数字网络化电子版实验报告在病理实验教学应用过程中已凸显其优点,它形式多样,内容丰富,有效的为实验教学提供了教学手段,从而提高病理实验教学质量。在数字化、网络化及无纸化的新时代,电子化实验报告将会是各学科发展的必然趋势,当然这也需要我们在运用中不断地发现问题,解决问题,从而更好的运用和完善这个工具,并提高我们的教学质量。

(6)至二开完钻,整个钻进过程要保持各种处理剂的有效含量,并根据消耗情况及时补充,严格控制钻井液性能符合设计要求。定向钻进过程中,根据摩阻扭矩变化情况,及时补充聚醚多元醇润滑剂,降摩减扭,防止粘卡。

(7)正常钻进时,应避免定点循环;定点测斜时,应降低排量循环,防止井眼局部冲蚀破坏形成不规则井眼。

3.2.3应用效果

自东营组转化为低活度钻井液体系,钻进过程中不断补充活度调节剂,控制加量在10%左右,调节钻井液活度在0.96以内,保证了体系具有很强的抑制能力,有效抑制了泥页岩的水化分散,保证了钻进时具有良好的流变性,同时通过增强封堵能力有效提高了泥岩地层的井壁稳定性能。整个二开钻进期间体系流变性保持良好(见图1),未出现掉块及井下复杂情况。

图1 桩202-平11井二开钻井液性能

4 三开油基钻井液重复利用技术

三开水平段钻进地层为中生界,桩西潜山中生界砂泥岩地层交互,砂岩较薄,泥岩地层极易坍塌,为有效保证钻井成功率,三开水平段设计了油基钻井液。从经济效益和环境保护的角度出发,本井对桩202-平10井的油基钻井液进行了回收利用。

4.1 油基钻井液回收利用性能调整实验

对桩202-平10井的油基钻井液老浆性能进行了测试,其实验结果为:ρ=1.48 g/cm3,FV=102 s,AV=49 mPa·s,PV=42 mPa·s,YP=7 Pa,GEL=1.5/4 , HTHP失水量6.0 mL,破乳电压ES=310 V,油水比=68∶32。

由评价实验结果可知,回收的钻井液体系长期放置后电稳定性和流变性变差,油水比降低,高温高压滤失量增大,分析是因为老井固井和回收过程中混入了一些水,同时钻井液经长时间静置后,电稳定性降低,油相与水相的乳化状态变差,较多固相偏亲水状态[10-11]。

经过分析,确定通过混配高油水比基浆的方法来提高油水比,其中基浆中补充了乳化剂、润湿剂和亲油胶体来提高体系的乳化稳定性[12-15]。新配制高油水比油基钻井液基浆配方:(白油+氯化钙溶液)(油水比90∶10)+1.5%有机土+2%主乳化剂+1%辅乳化剂+2%润湿剂+2%乳化封堵剂+3%油基泥浆降滤失剂。调整后钻井液性能为:ρ=1.30 /cm3,AV=47.5 mPa·s,PV=38 mPa·s,YP=9.5 Pa,GEL=3/7.5,HTHP失水量3.6 mL,ES=475 V,油水比=80∶20。

4.2 现场维护处理措施

(1)体系转换:在地面循环罐中储备足够的顶替用油基钻井液,顶替清水,然后替入油基钻井液,将井眼内清水完全顶替,顶替过程中保持排量不变,通过计算及井口观察确保将井眼内的油基钻井液全部顶替。

(2)根据小型实验结果,向井眼内混入20%的新配制高油水比油基钻井液,充分循环,检测钻井液性能,达到设计要求后,开始钻进。

(3)振动筛使用140目或以上筛布,配合除砂、除泥器控制钻井液中的劣质固相含量,保证钻井液密度维持在合理的范围之内,如需调整密度,则采用基油稀释、使用离心机的方法降低密度,现场储备足够重晶石。

(4)现场严格控制钻井液流变性能在设计范围之内,如出现钻井液粘切变化时必须全面检测钻井液各项性能及油水比,配合小型实验以便有针对性的调整,提高粘切方法主要是增大钻井液中有机土、氧化沥青等亲油胶体的含量,必要时加入0.2%左右的油基钻井液提切剂;对于降低油基钻井液粘切现场采用增大油基钻井液中基油含量配合固控设备清除劣质固相的办法实现。

(5)钻进期间及时补充乳化剂和润湿剂,保证钻井液中的有效含量,并注意及时调整油水比,保证油基钻井液的乳化稳定性。

(6)保持油基钻井液中封堵剂的有效含量以提高体系的封堵能力,并根据振动筛返砂情况及摩阻扭矩变化,及时补充以提高地层的井壁稳定性。

(7)现场采用合理的钻井液密度,地面不允许用水冲洗振动筛,除钻井液工程师下技术指令加入水外,不允许任何形式的水进入钻井液,以保证钻井液合理的油水比及乳化稳定性。

(8)以室内小型实验调整为依据,采取按一定比例混配新配制基浆的方式,维护钻进过程中体系性能符合设计要求及维持循环总量稳定。

4.3 应用效果

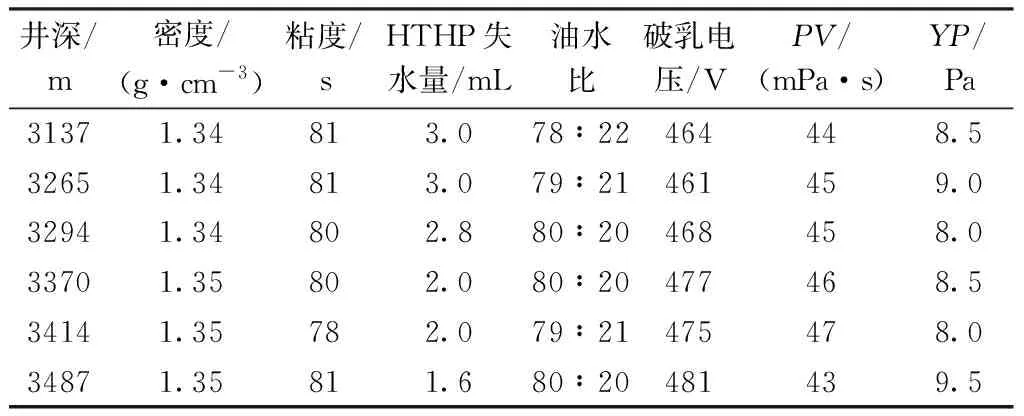

通过现场及时调控钻井液性能,保证了油基钻井液良好的流变性能(参见表1),提高了携岩能力,钻进过程中破乳电压稳定,高温高压滤失量<4 mL,展现了良好的乳化稳定性,整个过程安全顺利,无任何复杂情况发生。

表1 三开油基钻井液性能

5 结论及认识

(1)氯化钙强抑制钻井液体系抑制性强,絮凝明化镇高活性粘土效果好,能够满足上部地层小循环不落地工艺的要求。

(2)控制低活度钻井液的活度在0.97以下可以适度平衡东营组底部地层活度,抑制防塌效果好。

(3)油基钻井液老浆性能变差,混配高油水比基浆,补充乳化剂、润湿剂和亲油胶体可以改善性能,满足新井的钻探需要。