630 MW超临界机组滑参数停机探讨

2018-06-08闫旭刘虎阮西山

闫旭,刘虎,阮西山

(国电铜陵发电有限公司,安徽 铜陵 244153)

0 引言

所谓滑参数停机,就是在停机过程中,高压调门逐渐开大,随着主、再热蒸汽参数的逐渐降低,机组负荷渐渐减小,直至停机。由于高压调门全开,低参数大流量的蒸汽经过汽轮机通流部分,不但使零部件受到均匀冷却,还可使金属温度降至较低水平[1]。火电机组采用滑参数停机的主要目的是使机组主要参数降至较低水平,从而缩短机组检修工期。在保证机组安全的前提下,为降低汽轮机本体的温度,对锅炉主参数控制、汽轮机热应力调节等提出了更高的要求。本文以某电厂#1机组滑参数停机为例,对其主要参数的控制进行讨论。

1 机组概况

某电厂汽轮机是N630-24.2/566/566型超临界压力、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机,额定出力为630 MW。机组采用复合变压运行方式,汽轮机具有8级非调整回热抽汽,汽轮机额定转速为3 000 r/min。锅炉为DG1900/25.4-Ⅱ1型超临界参数变压直流本生锅炉,一次再热、前后墙对冲燃烧、单炉膛、尾部双烟道结构、采用挡板调节再热汽温、固态排渣、全钢构架、全悬吊结构、平衡通风、露天布置。启动循环系统由启动分离器、储水罐、水位控制阀(361阀)、启动疏水扩容器、变频疏水泵及管道阀门组成[2]。

2 滑参数停机过程

该电厂#1机组于2015年9月24日调停检修,由于#1机组此次C级检修时间紧,任务重,为使大机盘车能够早日停运,保证汽轮机本体相关检修工作提前开工,采用滑参数停机方式。根据检修要求,汽轮机脱扣后调节级金属温度需降至380 ℃以下。

主要滑停过程如下。

16:00,接班,进行滑停前的相关准备工作。

16:55,负荷320 MW,#1机组阀门控制方式由顺序阀切至单阀运行。

16:58,辅汽至1 A小机调试用汽管道暖管,检查开启#1机组大机本体及主、再热蒸汽管道疏水手动门,辅汽至除氧器加热管道暖管。

17:30,#1机组开始滑停。

17:41,负荷300 MW,切至自动发电控制(AGC)模式。

18:20,1A小机汽源切至辅汽供。

19:30,1B汽泵退出系统。

21:54,给水流量为600 t/h,给水由主路切至旁路运行。

22:05,1A给煤机走空后,停运1A给煤机。

22:12,厂用电由高压厂用变压器切至启动备用变压器供。

22:32,负荷30 MW,手动关闭1F给煤机入口电动门,锅炉继续运行至“火焰丧失”,主燃料跳闸(MFT)动作,汽轮机联锁跳闸。

00:25,大机转速到0,投盘车运行。

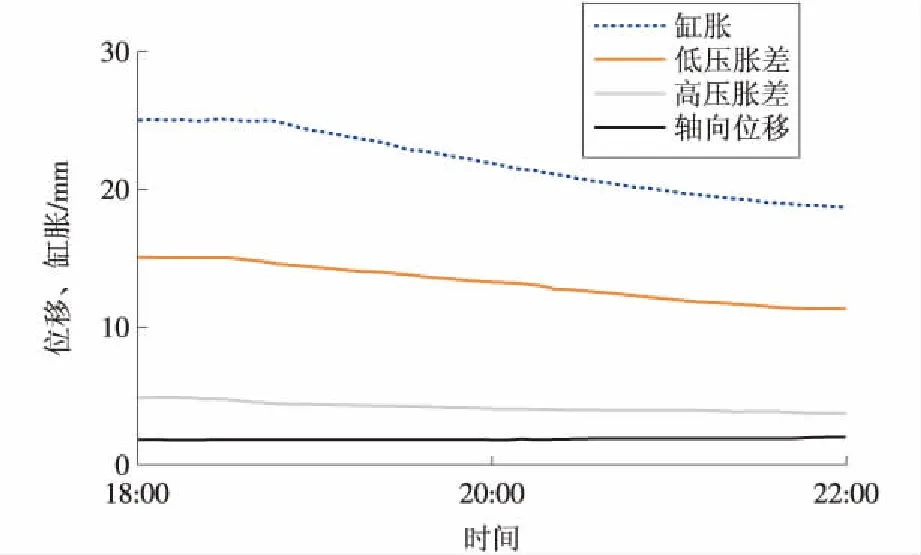

此次滑停共用时5 h 2 min,图1为此次滑停过程中主蒸汽温度、调节级金属温度及负荷的变化曲线。调节级金属温度最终降至377 ℃,过热蒸汽温度最低降至407 ℃,再热蒸汽温度最低降至383 ℃。过热蒸汽降温速度为0.49 ℃/min,再热蒸汽降温速度为0.59 ℃/min,调节级金属降温速度为0.47 ℃/min,过热蒸汽降压速度为0.038 MPa/min。整个滑停过程中,汽轮机组轴承振动、温度正常,高低压胀差、轴向位移和缸胀全部控制在合格范围内(如图2所示)。

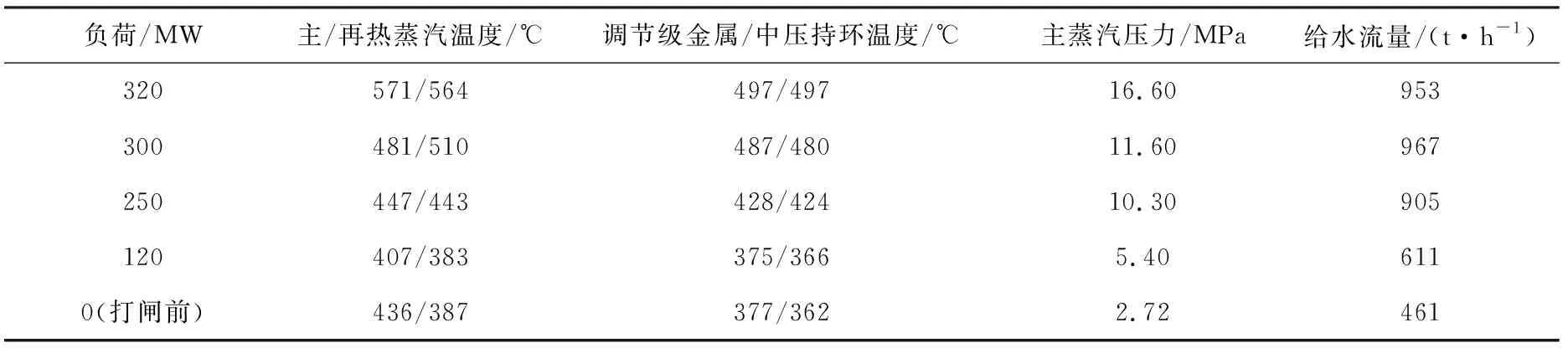

表2 停机过程中主要参数

图1 主汽温、调节级金属温度及负荷变化曲线

图2 缸胀,高、低压胀差,轴向位移变化曲线

3 滑停过程分析

3.1 滑停前准备

停机前应对所属设备、系统进行一次全面检查,确认监视仪表正确、可靠,汽轮机滑销系统工作良好,2台机组间辅汽系统可靠备用。若有影响安全停机的缺陷应及时联系维护处理,待正常后方可进行停机操作。

机组停运前还应进行相关设备的试验工作,主要包括:汽轮机侧的大、小机交/直流润滑油泵,密封油空侧直流油泵,高压密封油备用泵,顶轴油泵,盘车电机等自启动试验;锅炉侧的A,F层等离子拉弧试验;炉膛全面吹灰等。

3.2 主要参数控制方法

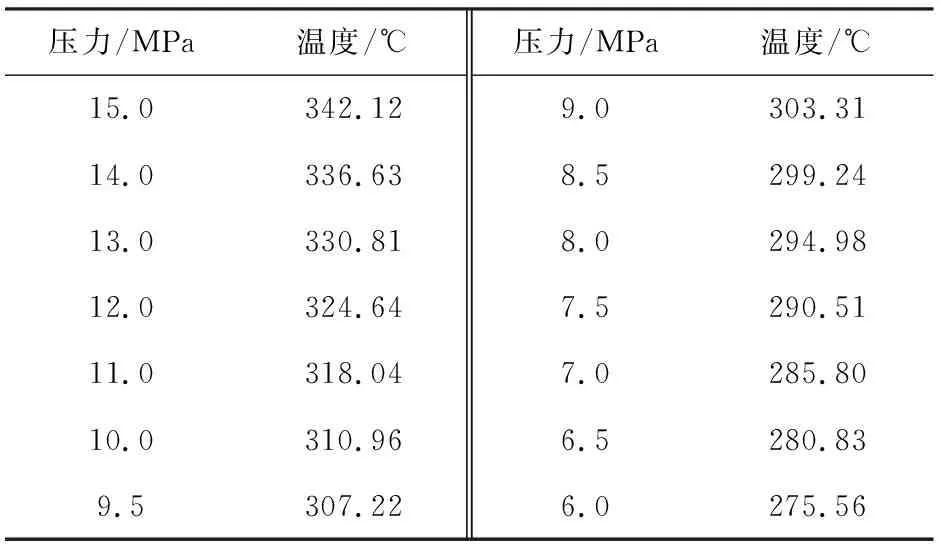

合理地控制主蒸汽和再热蒸汽的降温、降压速度是汽轮机均匀冷却和滑参数停机的关键。提供与调节级金属温度相适应的蒸汽温度,可以有效地将汽轮机胀差及转子、汽缸热应力控制在允许范围内,从而均匀、平稳地控制调节级金属温度的下降。主蒸汽压力的下降应确保主、再热蒸汽有足够的过热度(见表1),防止汽轮机发生水冲击。

表1 饱和压力与温度对照

机组负荷、主/再热蒸汽温度、主蒸汽压力等参数的调整应以燃料的增、减为主,同时结合锅炉的燃烧调整、汽轮机调速汽门开度变化及一/二级减温水量的调节来实现。

在保证过热度的前提下,滑参数停机初期应先降温后降压,这是因为高参数时蒸汽流量较大,减温水量控制方便,易于控制蒸汽温度与调节级金属温度的温差,可缩短机组滑停时间[3]。低负荷时,为保证机组安全,可采取先降压后降温或汽压、汽温同步下滑的方法。此次停机由于停机前机组负荷不高,只有320 MW,根据实际情况,将停机过程分解为4个阶段,每个阶段控制点的主要参数见表2。

3.2.1 第1阶段控制要点(负荷320 MW到300 MW)

这一阶段的特点是负荷较高,主、再热蒸汽温度较高,机组处于正常运行阶段。主蒸汽流量较大,减温水的雾化和蒸汽携带减温水的作用都较好,减温水可安全、方便地控制主蒸汽温度的下降速率。此阶段操作控制要点是:随着机组负荷的缓慢下降,通过修正过热器一、二级减温水偏置(即加大减温水流量)逐步降低主、再热蒸汽温度;同时,通过修正主蒸汽压力偏置使主蒸汽压力缓慢下降,大机高压调门全开。在这一过程中,要严格控制温降及压降速率,使汽轮机各部热应力不超限。运行控制方面需注意以下几点。

(1)滑参数前,及时将高压调门由顺序阀控制切至单阀控制,确保汽轮机冷却均匀,防止因冷却不均而导致汽轮机组振动大。

(2)滑参数初期,通过设置主蒸汽压力偏差值,使高压调门逐步开大,但最大调节幅度为±5 MPa,后期需切除AGC手动调整高压调门至全开。

在这一阶段,机组负荷、给水流量变化不大,主/再热蒸汽温度降至481/510 ℃,调节级金属/中压持环温度降至487/480 ℃,主蒸汽压力降至11.6 MPa。主、再热蒸汽温度下降较明显,调节级金属温度下降较小,主蒸汽压力随着高压调门的逐步开大下降较明显。

3.2.2 第2阶段控制要点(负荷300 MW到250 MW)

这一阶段的特点是负荷相对较高,机组处于手动控制方式,故此阶段控制要点是:逐渐滑压降负荷、降温。控制手段以增加减温水量为主,同时严格控制给水流量,严密监视中间点温度及过热度,防止锅炉提早进入湿态而造成汽温大幅波动。运行控制方面需注意以下几点。

老人不敢说话了。她像一个犯错的孩子,两眼瞅着脚尖,嘴里嘟囔着谁都听不懂的废话。很久后老人小声说,难道他还能黑下你一本书?呼伦说就算他能把书送回来,他什么时候送回来?半年后?一年后?您老竟然把家里东西随随便便借给一个陌生人,您可真行!老人见女婿真动了肝火,只好把还想继续说下去的一百句废话硬生生咽回去。她转身往外走,走到门口,憋不住,回头小声说,不就一本书,还至于?老人的话几乎把呼伦的肺气炸,心想不就一本书?这要是换成别人,说不定他的大耳刮子早就呼上去了。

(1)随着机组负荷、主/再热蒸汽温度的逐步下降,#1机组因烟温低而导致两侧喷氨快关阀自动关闭时,及时停止#1机组喷氨,关闭#1机组A,B侧喷氨快关阀前、后手动门。停止喷氨时,监视#2蒸发器液氨进口快关阀,防止其因氨压高而自动关闭,影响#2机组供氨,从而影响环保指标。

(2)将一台小机的汽源切至辅汽供,将四抽所带的小机逐步退出系统。切汽源及汽泵退出运行时操作要缓慢,防止给水流量大幅波动,从而引起汽温波动。

(3)停运第3台磨煤机,停磨前要将给煤机和磨煤机走空。当该给煤机煤量下降时,及时增加其他给煤机煤量,以保持总煤量不变,防止总煤量波动较大而导致主/再热蒸汽温度及调节级金属温度下降较快。

在这一阶段,机组负荷降至250 MW,给水流量降至905 t/h,主蒸汽压力降至10.33 MPa,下降较小,主/再热蒸汽温度降至447/443 ℃,调节级金属/中压持环温度降至428/424 ℃,均有较明显的下降。

3.2.3 第3阶段控制要点(负荷250 MW到120 MW)

(1)此阶段要稳定主/再热蒸汽温度,温度的下降应缓慢。由于蒸汽流量减小,应减少减温水的投入,严防蒸汽带水而对汽轮机造成水冲击。在机组负荷接近120 MW时,逐渐关闭过热器二级减温水,在机组负荷小于120 MW时,全关过热器二级减温水;同时,检查确认再热主蒸汽阀下游疏水阀自动打开。

(2)机组负荷降至150 MW时锅炉转湿态运行,应注意控制储水罐水位,防止其满水,可将361阀一只放在手动控制,一只放在自动控制。

(3)机组负荷降至120 MW时,及时将给水由主路切至旁路控制。

在这一阶段,机组负荷降至120 MW,给水流量降至611 t/h,主蒸汽压力降至5.4 MPa,主/再热蒸汽温度降至407/383 ℃,调节级金属/中压持环温度降至375/366 ℃,调节级金属温度已经降至目标值以下。

3.2.4 第4阶段控制要点(负荷120 MW到0 MW)

这一阶段的特点是机组负荷低,相对于第3阶段蒸汽流量更小,主/再热蒸汽温度不易控制,低负荷下停磨时对炉膛燃烧扰动大。由于调节级金属温度已经降至目标值以下,因此,这一阶段的主要任务是在保证主/再热蒸汽温度及调节级金属温度稳定的情况下降负荷停机。运行控制方面需注意以下几点。

(1)滑参数结束后开始降负荷,此时主蒸汽温度在410 ℃,比对应压力饱和温度高110 ℃,降负荷时要先减水后减煤,防止汽温突降。

(2)在机组负荷接近60 MW时,逐渐关闭过热器一级减温水。机组负荷小于60 MW时,全关过热器一级减温水。停用减温水时,要控制好给水流量,防止因减温水突然中断而导致主蒸汽温度大幅回升;同时,检查确认再热主汽阀上游疏水阀自动打开。

(3)给水流量控制在450 t/h左右,通过给水辅调控制给水时操作要缓慢,防止因给水流量低而导致保护动作,从而造成机组跳闸。

(4)机组负荷至30 MW时,手动关闭1F给煤机入口电动门,锅炉继续运行至“火焰丧失”,MFT动作,汽轮机联锁跳闸。关闭1F给煤机入口电动门后,应加大给煤量,使给煤机走空后磨煤机仍能检测到火检。

在这一阶段,机组负荷降至0 MW,主蒸汽压力降至2.72 MPa,主/再热蒸汽温度降至436/387 ℃,主/再热蒸汽温度较第3阶段有所回升的原因是过热器减温水停用。调节级金属/中压持环温度最终降至377/362℃。

3.3 滑停过程注意事项

机组滑停过程中,燃料的增减操作应与给水流量的变化相匹配,避免给水流量偏大而燃料量减得过快造成汽温陡降[4]。控制主、再热蒸汽温降速度<1.0 ℃/min。停机过程中严密监视机组振动、轴向位移、推力瓦温度、胀差、轴封母管压力和温度、凝汽器真空度等参数以及除氧器、凝汽器、各加热器水位。主/再热蒸汽过热度不得低于50 ℃,防止蒸汽带水。汽温滑降过程中需密切监视主/再热蒸汽温度、胀差、轴向位移、振动、各支持及推力轴承温度等,如影响机组安全要及时汇报,立刻停止缸温滑降,果断打闸停机处理,从而保证汽轮机的安全。

4 结束语

滑参数停机可以使汽轮机缸体、转子及锅炉本体得到均匀而迅速的冷却,缩短机组停机至检修的时间,从而提高机组的可用系数。停机前,根据机组的实际情况及检修工作的具体要求,确定滑参数停机的最终参数及停机曲线,明确停机过程中的参数控制限值及控制方法,制订完善的滑参数停机技术措施以及停机操作票,通过控制水煤比来调整燃烧,严格控制过热器一、二级减温水量,使主/再热蒸汽温度及压力保持平稳下降,即可实现安全、经济的滑参数停机。

参考文献:

[1]靳智平.电厂汽轮机原理及系统[M].北京:中国电力出版社,2004.

[2]国电铜陵发电有限公司集控主机运行规程:Q/GDTF-309.01A—2010[S].

[3]袁斌,张月.600 MW机组滑参数停机操作及分析[J].锅炉制造,2008(4):21-23,26.

[4]王小龙,马平.1 000 MW机组滑参数停机的运行控制及分析[J].华电技术,2016,38(6):17-20.