环状挤出机连续挤出工艺的突出优势

2018-06-07黄元昌

黄元昌

(全国橡塑机械信息中心,北京 100143)

使用环状挤出机连续制备胶料是生产技术的最佳选择,尤其是在生产胶料时,连续挤出技术与采用密炼机混炼技术相比,无论在投资、操作费用以及节约占地面积等方面均有突出的优势。另外,还提高了产品质量,而应用这种连续挤出新技术还容易实现自动化生产。所以,可使用不同类型的挤出机,特别是采用同向旋转双螺杆挤出机开发的连续加工工艺能生产出满意的胶料。

1 提高产能

从同向旋转梳密状双螺杆挤出机的优点来看,采用环状挤出机生产胶料还可以增加螺杆数量(可达到12根螺杆),并能大大提高产能。所以,如果环形挤出机的螺杆直径与同向旋转螺杆挤出机的螺杆直径相同的话,那么,该机要比采用双螺杆挤出机的产能高的多,而且还能获得较理想的冷却效果(图1)。此外,混炼与分散效应也可以获得明显的改善,并且单位能耗也可大大减少。特别是采用较大的螺杆直径可以更进一步增加产能。

环状挤出机采用连续操作工艺为橡胶行业提供了增加产能的可能性。一个时期以来,螺杆直径为70 mm的第一批环状挤出机已在橡胶行业中获得了成功的应用。并且不仅取代了密炼机,而且还替代了密炼机下辅机——下片机。考虑到产能与配方的关系,一般环状挤出机的产量为1 200~3 000 kg/h为适宜。如果使用后开发的环状挤出机的结构规格,那么,则可以进一步提高产量,并扩大使用范围,用途如下:①胶板、橡胶轨道、地板橡胶垫;②密封圈、软管、折叠式胶囊、橡胶型材;③轮胎;④橡胶减震器;⑤伸缩缝带及桥梁和高层建筑的构件;⑥以橡胶为基的胶黏剂;⑦电缆包胶。

2 12根同轴螺杆

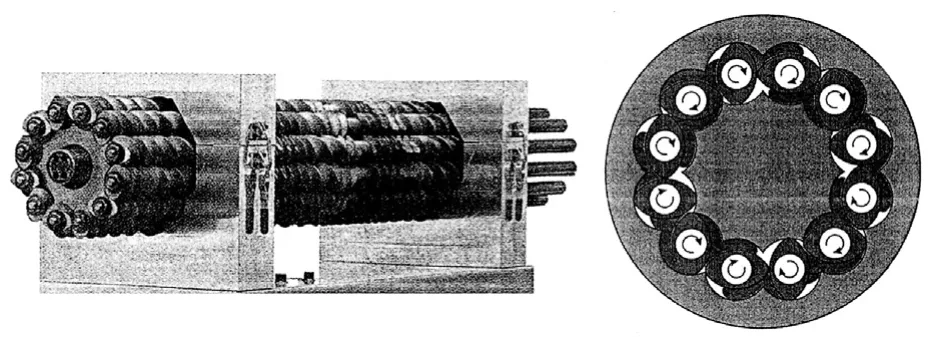

本环状挤出机包括呈环状排列布置的12根同轴螺杆。而所有临近的轴中心点表示出相同的轴间距并相互呈梳密状咬紧。这些螺杆以相同的转速围绕一个中心轴呈固定旋转,至少人们能观察到两根相邻近螺杆是相互独立分开的。且这些运动状态与同向旋转梳密状的双螺杆是十分相似的。由此可得出结论是,环状挤出机从原理上讲,至少为确保同一质量能完成双螺杆挤出机全部的功能。

另外,环状挤出机螺杆设有疏密状“自行清洁”的断面形状,所有的变化如同螺杆挤出机拥有的那样。特别是环状挤出机筒的组合结构形式及螺杆几何形状都可确保最大的适应性。对于每根螺杆来说,两根相邻近的螺杆是相互啮合的。螺杆每转一圈会使螺杆表面附着物磨掉两层。这表明,环状挤出机螺杆自行清洁能力要比同向旋转双螺杆强得多。由此可见,挤出机内的物料能在很短时间内进行加工。尤其是在化学反应过程中具有重要意义。再者,在更换物料和操作点时,螺杆自行清洁导致很短的过渡时间。还有,在每次自行清洁过程中,便形成新的塑化表面,并由此形成较高的新的堆积表面率,为此,进行有效的排气十分重要。

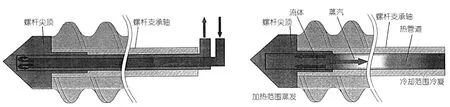

图1 环状挤出机的螺杆冷却

鉴于环状挤出机的螺杆呈环形排列方式,则构成了两个加工腔室,即外部与内部加工腔室。外部加工腔室位于挤出机壳体与螺杆之间,而内部加工腔室位于螺杆与固定位置芯子之间。当外部加工腔室内的物料从一螺杆呈顺时针方向转到邻近螺杆并同时被输送到出口时,则内部加工腔室内的物料与顺时针呈相对立方向运行,在此,物料在圆周方向呈反方向输送。这些情况为强烈的横向与纵向混合创造了良好的条件。也只有在两个加工腔室之间进行物料交换才能实现满意的加工。另外,可将混炼元件的整个频谱供给使用(图 2)。

图2 挤出机的加工腔室和螺杆束(包括12根同向旋转疏密状螺杆,对挤出机衬套和固定芯子要进行强烈冷却)

3 采用低能混炼可节能费用

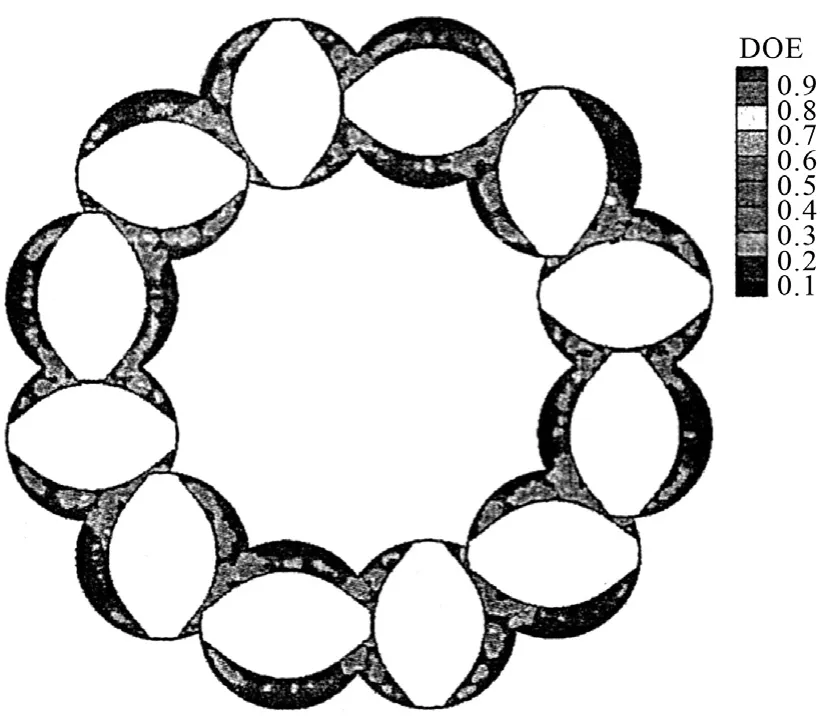

使用环状挤出机生产胶料,则应用的机械能量最少,且进行塑化分散效应最理想。对于胶料来说,通常表现出高填充剂用量(特别是炭黑和硅酸盐)及液体成分呈精细的分布和分散。由于挤出机螺杆的12个啮合区受到了限制,则环状挤出机在楔内扩展较高的膨胀流组分(图3),而这些组分能够被有效且节省能源用于起分散效应作用,重要的是,关注分散效应与流动形式的关系。

4 胶料的均匀分配

使用环状挤出机生产的胶料用于制口有很多优点,这些橡胶制品是通过微波辐射进行了交联。应用这种微波硫化方法,极性分子能吸收辐射能量并能对胶料进行加热。相反,非极材料即使利用超高频也不能进行加热。的确,对较弱的极性或非极性橡胶通过混合极性混合物或填充剂,特别是通过活性炭来增强吸收能力。环状挤出机的分散效应好并会使所应用的较小粒子填充剂避免颗粒相互聚集。这样,即使在对不同强度极性的不协调的橡胶种类进行混炼时,也会产生均匀的分配。这使得极性胶料组分分配均匀并且使产品通过辐射也能均匀地吸收。这是为在使用超高频交联时阻止局部过热,对此,能够明显提高磁控管的阳极电压,这加速了交联过程并明显提高了产能。

图3 环状挤出机内的膨胀流动成分

5 热交换面大的优点

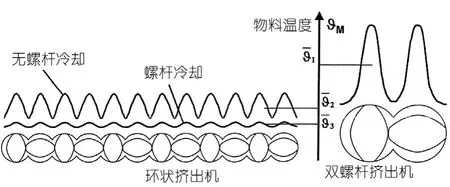

控制好物料的温度,是在胶料制备中重要的一环,以避免胶料降解或产生不期望的早期硫化。环状挤出机的一大优点是,将较大的热交换面供给使用,而挤出机的机身及螺杆的最佳结构设计能有效地对操作部件进行冷却。此外,对于大型环状挤出机来说,也存在着对螺杆直径冷却的可能性。而冷却系统的结构设计分为开式或闭式系统(热管道或热虹吸管)两种。这样可充分利用12根螺杆的表面对物料温度进行控制。除了使物料温度下降之外,螺杆同时冷却也会对挤出机出口处的制品进行均匀的温度分配带来极大的好处(图4)。如果使用了不同结构形式的挤出机,难免在螺杆顶尖的范围内会出现局部物料温度升高。鉴于环状挤出机的螺杆直径较小且圆周速度又较低,故该机比双螺杆挤出机升温慢,特别是通过使用冷却的螺杆,则温度值会大大下降。

图4 使用环状挤出机及双螺杆挤出机时在出口截面上的定性物料温度变化

6 加工腔室的排气

环状挤出机与密炼机系统的另一个区别是,在外界压力下加工腔室的塑炼胶可进行排气或抽真空排气。由于物料分配到12根螺杆流道内,则将小批量且较大的塑炼胶表面供给使用。此外,这些螺杆的12个啮合区段导致物料分层,而在单一胶料组分中,将会有效地排出水份或其他水蒸汽,以能确保无气泡的挤出胶。同样,还要消除在化学反应中而形成的挥发物质。这在许多应用情况下推动了反应动力学并导致对产品特性的改善。

7 混炼区段的匹配

环状挤出机应用在弹性体及橡胶范围内进行连续混炼的不同任务。在所谓的“预混炼”中,除了添加不同的填充剂和液体之外,有部分还要进行反应或藕合过程。在“最终混炼”中,要添加其他的交联化学助剂,以通过正确的温度控制,来阻止早期硫化。但在这种关系中,将重复表明,采用环状挤出机时的物料温度的表面极限公差要比密炼机系统高。其理由是,在挤出机内的停留时间要比密炼机内短好几倍。此外,以对比方式说明,薄的挤出胶要比来自密炼机几百克坚实的橡胶冷却快的多。所以,对于有些配方来说,藕合反应和交联化学助剂的混炼可以一步进行。若需要的话,则两台环状挤出机也可以用作串联系统一个接一个连接,这样某些部件加工将会经过不同的温度水平。而物料借助于重力检测计量系统供给挤出机。同时,商业上通用的仪器适用于固体材料和液体。十年来,一直在为应用热塑性塑料进行准备。并将确保长时间保持配方不变而位于最小的公差内。

编译自《KGK》 No.7~8/2012