高中压缸联合启动机组切阀过程主汽阀拒动原因分析与处理

2018-06-04何冬辉叶振起赵奕州

何冬辉, 叶振起, 赵奕州

(辽宁东科电力有限公司, 沈阳 110006)

主汽阀卡涩在机组启动过程或正常运行过程时有发生,可能引起机组超速飞车等重大事故。高压主汽阀(TV)是保护汽轮发电机组安全运行的重要设备,它的作用是当机组紧急停运或事故情况下,在高压自动关闭器的操纵下,在0.3 s内迅速关闭,切断进入汽轮机的新蒸汽,防止机组超速[1]。笔者介绍了机组的启动流程,结合两次切阀动态过程,从切阀控制逻辑角度出发,剖析了高压调节汽阀(GV)的控制指令形成和主汽阀的结构及原理,并提出了降低阀门前后压差的有效方法,确保切阀成功。

1 机组及设备介绍

1.1 设备概况

某厂新投产的汽轮机为超临界、单轴、一次中间再热、双缸双排汽、凝汽式汽轮机,型号为N670-24.2/566/566。机组在启动过程中采用高中压缸联合启动方式。分布式控制系统(DCS)采用I/A分散控制系统控制,旁路采用高、低压二级串联液压旁路系统。本机采用数字式电液调节系统(DEH),系统的控制油为14 MPa的高压抗燃液,机械保安油为0.7 MPa的低压透平油,执行机构部分包含TV油动机、中压再热主汽阀(RSV)油动机各2台,GV油动机4台,中压调节阀(IV)油动机4台。其中,TV内置预启阀,IV为两位式开关型阀门,其他为伺服型调节阀门。所有阀门执行机构均靠液压力开启阀门,弹簧力关闭阀门,通过油动机上油缸端部的可调针阀可调整阀门关闭速度,即具有“可调缓冲”功能。

1.2 机组启动流程

机组启动方式采用高中压缸联合启动,在汽轮机启动升速过程中,GV和RSV全开,转速控制TV-IV联合控制,目的是保持全周进汽,使汽轮机温度分布比较均匀,有利于减小热应力,当转速升至2 900 r/min时,转速控制由TV切换至GV,随后由GV控制转速直至定速,并网带负荷,可实现并网后机组负荷精确调节(喷嘴调节),减少节流损失和负荷摆动[2]。

(1) DEH自动选择带旁路的高中压缸联合启动方式。挂闸后,GV和RSV全开,TV和IV处于关闭状态。

(2) 冷态启动,目标转速设定为2 900 r/min,转速由IV-TV联合控制,当转速达到2 900 r/min时,手动进行TV→GV切换。GV由全开状态逐渐关小,当GV关至DEH计算的阀位时,GV具备节流能力,表明转速受其影响,GV接受转速PID控制回路的指令,与此同时TV逐渐快速开启直至全开,GV开始控制转速,阀切换完成。

(3) 阀切换后,设定目标转速为3 000 r/min, GV-IV联合控制转速至3 000 r/min,并网带负荷。

2 切阀失败过程及现象

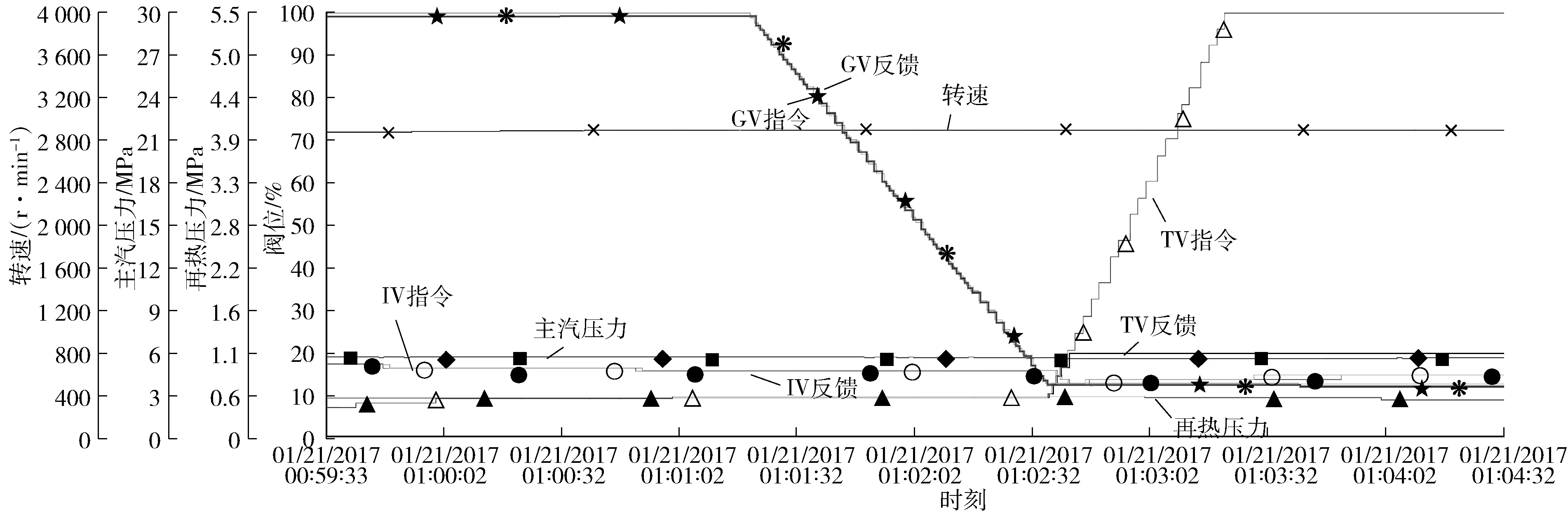

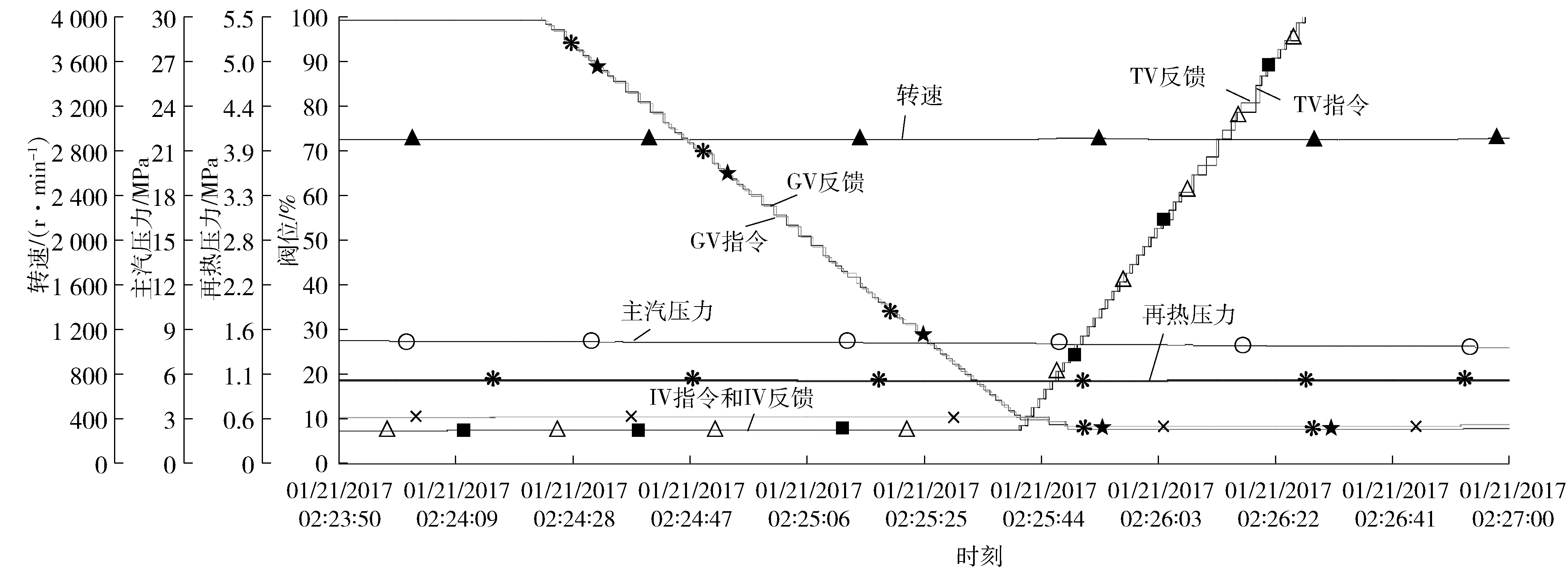

机组首次启动过程中,当转速至2 900 r/min时,左右两侧TV开度为9%左右,4个GV处于全开状态。TV→GV指令发出后,切阀过程见图1,4个GV同时以设定速率逐渐关小。当GV关小至12%时,TV在伺服阀指令的作用下逐渐开启。由图1可见:当两侧TV开度至19%时,阀门开度一直保持原位不动。在TV转速控制回路PID的作用下,两侧TV指令要求开度逐渐增大,直至全开指令100%,即TV指令大于19%,TV不受指令控制。此时TV→GV指示消失,TV→GV失败。在此过程中,GV关至12%开度,并一直保持;IV为维持转速,由15%逐渐关小至12%。表1为切阀前后的参数对比。

图1 第一次切阀动态过程曲线

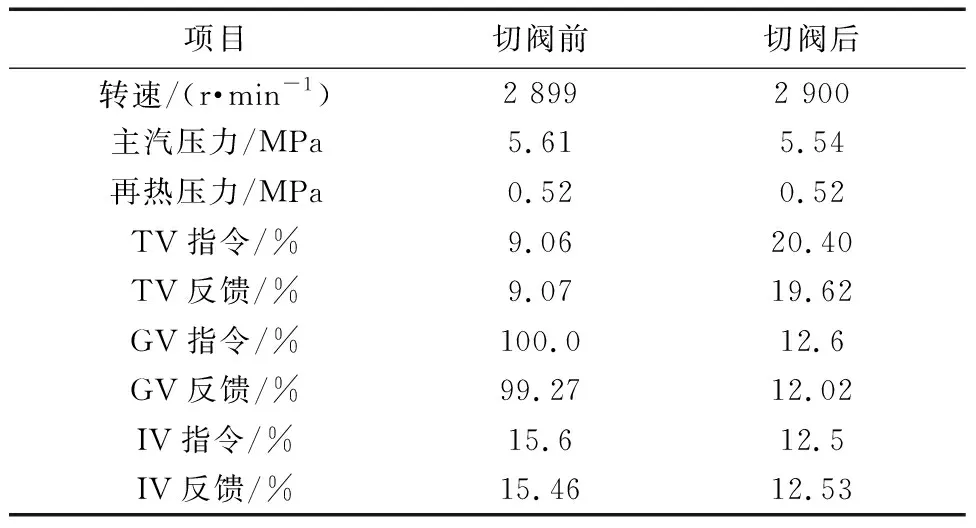

经过与DEH厂家的初步分析,怀疑是主汽阀卡涩。为排除这一原因,机组在挂闸状态下,强制GV关闭,单独对两侧TV进行拉阀试验,结果两侧TV都能正常开启和关闭,并不存在卡涩。随后汽轮机再次冲转,进行第二次切阀(见图2),当GV关小至12%时,TV缓慢开启至19%再也无法开启,重现了第一次切阀现象。

图2 第二次切阀过程过程曲线

3 原因分析及处理

针对两次切阀失败,仔细分析发现存在两个同样的现象:(1)两次GV都关至12%后保持不动;(2)两次TV均在19%左右开度保持而不再开启,而且几乎两侧TV同时发生该现象,阀门并不存在卡涩。

3.1 GV动作指令

经检查DEH逻辑,为了防止切阀过程中转速波动,TV→GV指令发出后,GV开始以1%/s的速率缓缓关小,其指令是根据当前综合阀位指令折算出GV阀位指令,折换函数见表2,当GV关小至折算值后,表明GV已有节流能力,TV逐渐开启至全开后,GV接受转速PID回路的控制指令,GV开始控制转速,阀切换完成。值得注意的是:两次切阀前,综合阀位指令折算出来的GV阀位指令都是12.6%。因此,两次切阀GV都关至12%后保持不动。

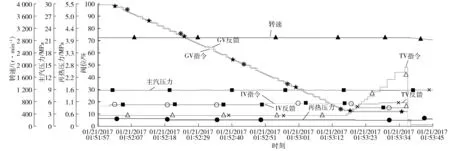

表2 GV阀指令折算关系表 %

3.2 主汽阀结构及动作原理

3.2.1 结构

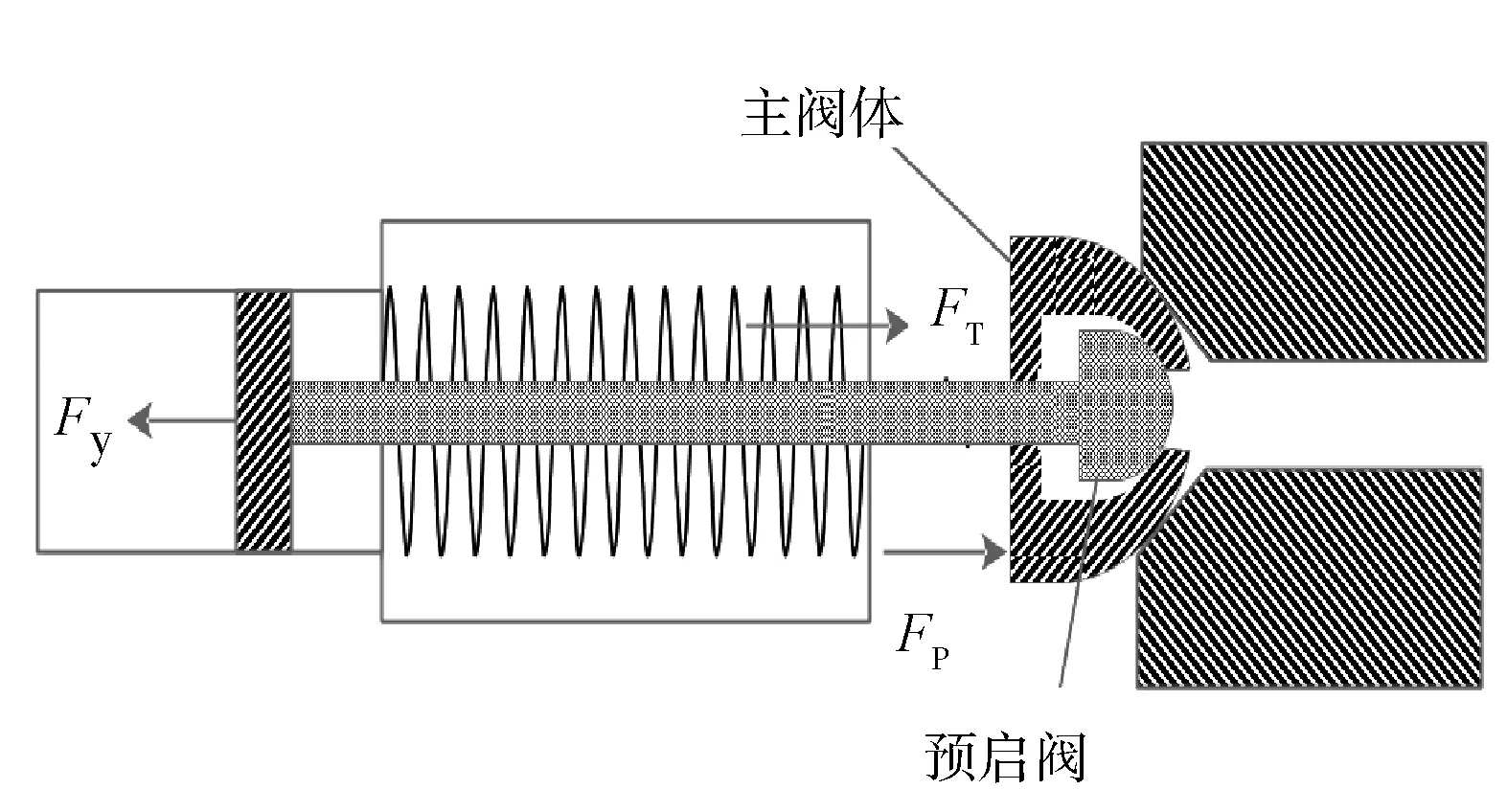

TV的机械结构与其他调节性阀门有所不同,它带有预启阀,在主阀蝶上加工有通孔。预启阀置于阀杆的端部,其阀芯直接连接在主汽阀阀杆上形成一体。主汽阀接受指令后,先开启预启阀,直至其行程全开后,主汽阀主阀体在阀杆的带动下逐渐打开。为保证其关闭的严密性,预启阀和主阀体压缩弹簧的弹簧力和进汽压力作用在阀蝶上,通过阀杆把阀蝶紧压在阀座上。因此,预启阀的作用就是当主阀体要开启时,为减小主阀体前后压差便于主阀体的顺利开启,预启阀首先打开使少量蒸汽进入主阀体后,同时预热主阀体后管道和GV阀壳。另一方面,相对于主阀体,预启阀的通径小得多,在设计压力下,预启阀大约可通过25%的额定蒸汽流量。因此,在汽轮机启动升速过程中,可以起到调节控制转速的作用,便于用小流量蒸汽对汽轮机进行冲转并升速。

3.2.2 动作原理

在汽轮机挂闸冲转、升速直到阀切换的整个过程中,汽轮机采用的主汽阀控制(DEH中实现),这时GV是全开的,汽轮机的转速由主汽阀控制,而此时控制汽轮机转速的实际上是预启阀。因为汽轮机在冲转、升速直至3 000 r/min(空转)时,所需的蒸汽量是很小的,而TV的阀芯截面要比GV大得多,即主汽阀通流能力比较大,此时,如果直接用主汽阀进行升速并精确控制汽轮机转速是很难实现的。因此,在汽轮机设计中就将汽轮机冲转、升速直至3 000 r/min这一阶段的功能巧妙地与预启阀的设计融为一体。因为预启阀阀芯截面积很小,即通流能力小,由这个小阀进行汽轮机转速控制就很容易平稳实现。TV设计时将预启阀全开时的通流能力正好设计为可以将汽轮机升速至3 000 r/min(与开机时的进汽参数有关),因此,在冲转升速过程中,转速全由预启阀控制,主汽阀实际上都是关闭的。

两次切阀过程中,TV均开至19%左右后拒动,且两侧TV同时拒动,但两侧阀不可能同时发生卡涩。查阅TV的设计资料发现:预启阀的行程大约为17.7 mm,主汽阀的总行程大约为98.3 mm。当预启阀开至17.7 mm,主汽阀在液压力的作用下向上开启。通过计算,预启阀最大行程占TV全行程的18%,与DEH阀位反馈相差约1%,这说明TV指令超过19%后,预启阀全开而主阀体无法开启始终处于全关状态。而1%的误差可能源于主阀体与预启阀之间的行程或阀门的机械总行程(预启阀及主阀体的行程)发生了变化或DEH在安装调试过程中有微小的偏差,以及阀杆在运行过程中不可避免的热膨胀[3],因此,可以排除主汽阀卡涩原因。当时预启阀已全开而主阀体在全关位置,由于阀前后压差过大导致主阀体无法开启的可能性较大。

3.2.3 受力分析

当预启阀处于全开且主阀体处于关闭位置时,其受力见图3。

图3 主汽阀受力分析图

建立主阀阀杆受力方程,主阀阀杆受力F的公式为:

F=Fy-FT-Fp

(1)

Fp=k(pst-p1)S

式中:FT为主阀弹簧力;Fy为液压缸提升力;Fp为主汽阀体前后压差;p1为主汽阀后压力;pst为主蒸汽压力;k为主汽压差分量系数;S为有效作用面积。

由式(1)可知:只有F大于零,即Fy>FT+k(pst-p1)S,主阀体才能开启。

一般情况在冲转过程中,p1较小,而FT与TV开度成正比例关系,阀位开度越大,FT越大。由于液压系统油压一定,即Fy一定的情况下,要想使TV越容易开启,FT必须越小。这也是机组冲转时要求满足一定主蒸汽压力的原因之一[4]。

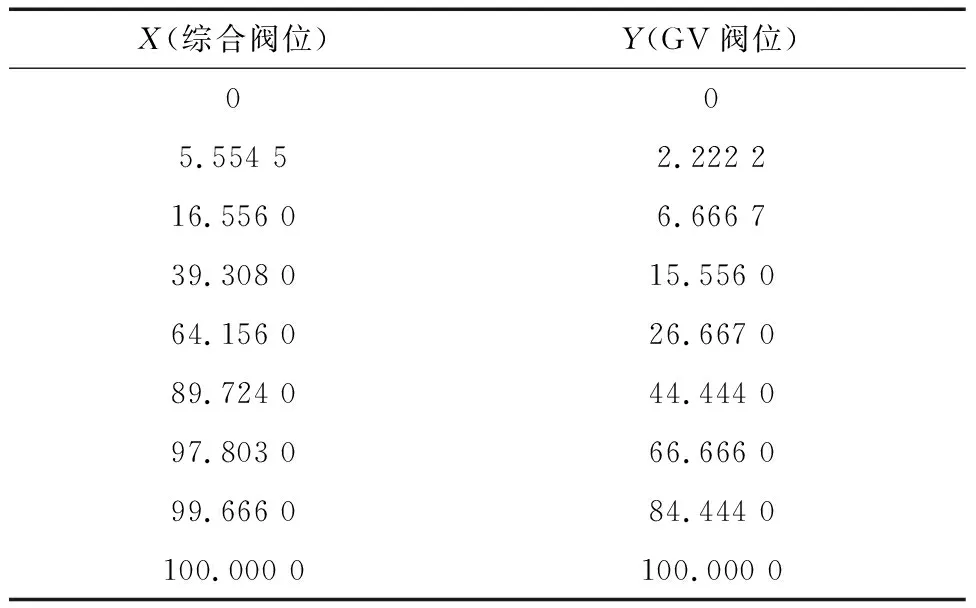

3.3 处理措施

综上所述,两次切阀过程,TV开启到预启阀全开(19%)时,由于液压缸的提升力小于TV前后压差的力及弹簧力之和,TV无法继续开启,只能保持原有开度。只有当GV开度尽可能减小,使TV前后蒸汽压差减小到一定程度后,最终使Fy满足要求时,TV才会开启。GV的关小指令是由综合阀位折算的,综合阀位越小,GV对应的指令越小,而综合阀位是由主汽压力和再热压力共同决定。因此,只有保证一定的主汽压力和再热压力,才能减小GV开度,降低TV前后压差,确保TV开启。随后,将主汽压力提高至8.2 MPa,再热压力提高至1.0 MPa,再次进行第三次切阀。此时,GV关至8.36%,虽然pst提高了,但由于GV开度的减小,p1提高得更多,主汽阀前后压差(pst-p1)比提压前减小得更多,根据式(1),只要很小的液压提升力就可以打开主汽阀。切阀过程动态曲线见图4。

图4 第三次切阀动态曲线

4 结语

(1) 结合机组两次在转速为2 900 r/min时,进行TV→GV切换过程得到的数据,分析出由于主汽压力和再热压力过低,折算出GV阀位指令过大,导致主汽阀前后压差过大,液压缸提升力无法克服弹簧力和TV前后压差之和,主汽阀无法完全开启。

(2) 机组在启动升速时,运行操作人员应严格按照厂家说明书及启动运行规程合理选择启动参数,严密监视主汽阀开度,防止由于主汽压力低导致预启阀全开后主阀体无法开启。

(3) 在切阀的过程中,应保持参数稳定,避免主汽压力或再热压力大幅变化导致阀位抖动或转速波动。

参考文献:

[1] 马征, 石勇, 孙耀东, 等. 丰电5号机左侧高压主汽门热态卡涩的原因分析与处理[J]. 内蒙古电力技术, 1998(3): 52-54.

[2] 陆瑞源, 朱军. 600 MW超临界机组高中压缸联合启动的控制要点[J]. 热力透平, 2010, 39(4): 285-288.

[3] 刘佳. 660 MW机组冷态启动中转速控制异常原因分析[J]. 自动化博览, 2012, 29(7): 60-63.

[4] 李国庆, 刘波, 徐晓红. 浅析330 MW汽轮机组单侧主汽门关闭故障的处理过程[J]. 宁夏电力, 2005(5): 25-26.