1000MW模型混流式水轮机压力脉动分析

2018-06-02赖炳曦崔秋雯宫汝志王茜芸

赖炳曦,崔秋雯,韩 磊,宫汝志,王茜芸

1000MW模型混流式水轮机压力脉动分析

赖炳曦1,崔秋雯2,韩 磊2,宫汝志2,王茜芸3

(1. 白盆珠水库工程管理局,广东 惠州 516341;2. 哈尔滨工业大学,哈尔滨 150001;3. 水力发电设备国家重点试验室(哈尔滨大电机研究所),哈尔滨 150040)

本文针对白鹤滩电站1000MW模型混流式水轮机,在8.47mm小开度、58.8r/min单位转速下的计算工况点进行非定常数值模拟。通过提取和分析各个过流部件内部空间测点的压力脉动信号,得到了混流式水轮机内部压力脉动的分布特点和传播变化规律。

混流式水轮机;压力脉动;数值仿真

0 前言

混流式水轮机由于可适应水头范围较宽,流量区间较大,实际工程中应用较为普遍。混流式水轮机经常要在偏离设计工况下运行,由此引起的运行稳定性问题一直是行业研究的重点。作为考核水轮机稳定性的重要指标,研究者将重点聚焦于压力脉动特性的研究分析。

理论分析、试验研究、数值模拟是三种主要的水轮机稳定性研究方法[1]。理论分析对N-S方程进行变形,获得方程解析解,寻求内部复杂流动机理。试验研究是应用传感器及成像设备监测流动过程中出现的复杂现象,对其进行定性或定量分析,得到可靠试验依据[2]。目前数值模拟技术已成熟的应用于水轮机水力稳定性的研究中[3],国内外的研究大多集中于尾管中尾水涡带引起的压力脉动。莱茵甘斯[4,5]对模型混流式水轮机进行试验,初步观测到尾水管内存在引起压力脉动的尾水涡带,并计算尾水涡带的压力脉动频率。村上光清[6]等人在改变进口流量,改变尾水管直锥段入口液流速度角的条件下,研究了压力脉动的变化,通过对内部涡量场的分析,分析了旋涡强度对压力脉动频率的影响,在此基础上加入空化模型,研究空化对压力脉动的影响规律。Jacob和Prenat[7]研究了运行工况的不同对尾水管内压力脉动的影响,得出在部分负荷区运行时的水轮机压力脉动幅值最大的结论。

针对混流式水轮机压力脉动研究现状,本文采用数值模拟的手段,在验证计算网格无关性的前提下,对模型水轮机在8.47mm小导叶开度下部分负荷工况进行非定常数值仿真,得到了模型混流式水轮机各部件内部压力脉动特性,并分析了压力脉动频率及幅值的变化规律及传递特性。

1 数值计算前处理

1.1 计算域几何建模

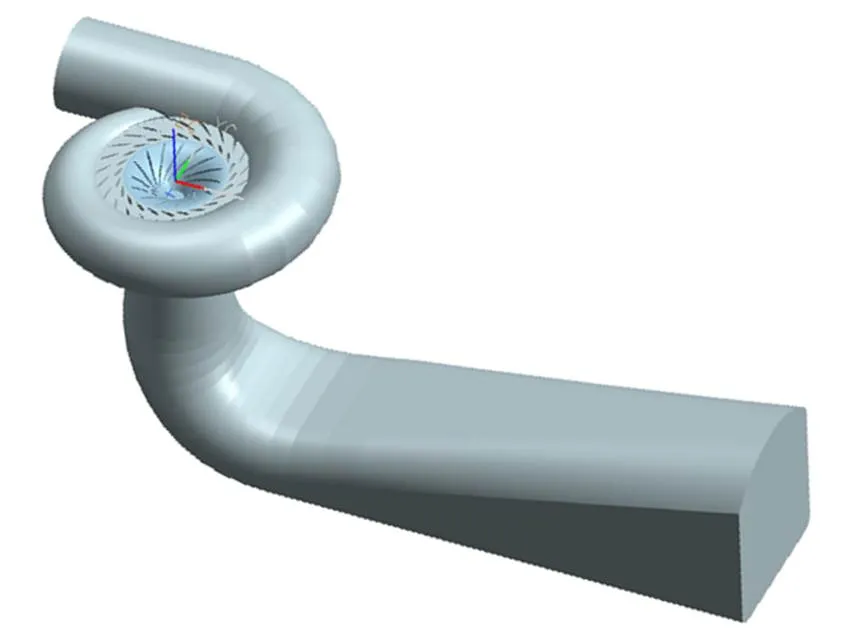

本文研究的混流式水轮机模型包括以下五部分:蜗壳、固定导叶、活动导叶、转轮和尾水管。模型全流道三维如图1所示,模型几何参数见表1。

图1 混流式水轮机三维全流道模型

表1 模型基本几何参数

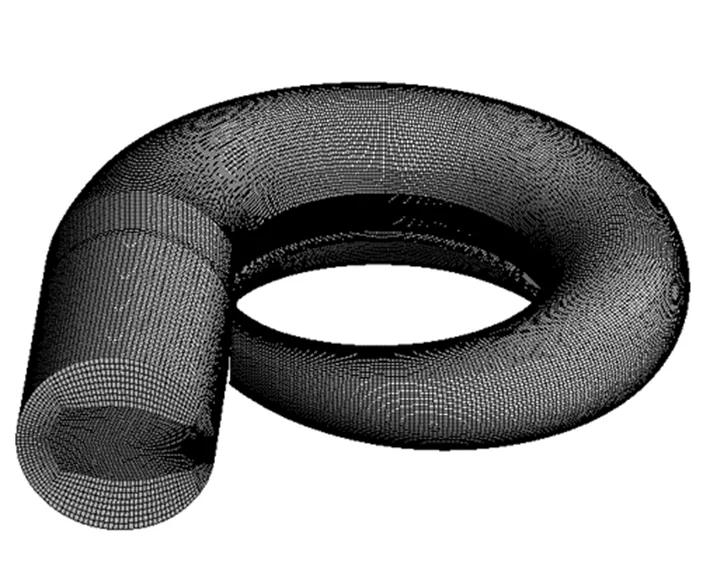

1.2 计算域网格划分

本文采用ICEM软件对各过流部件进行网格划分,各个部件计算域均采用高质量的六面体结构化网格进行离散。这里给出蜗壳和转轮部分网格的划分情况如图2~3所示。

图2 蜗壳流域网格图

图3 转轮流域网格图

1.3 网格无关性

数值计算之前本文进行了网格无关性验证。选取导叶18mm开度进行定常计算验证,湍流模型选定RNG模型,根据近壁区壁面函数,粘性底层边界到壁面的无量纲数+值约为11.0[8]。本文选取水头作为计算准确性的参考标准,网格无关性验证结果如图4所示,由图4可见,第四套网格符合后续计算要求。

图4 网格无关性验证

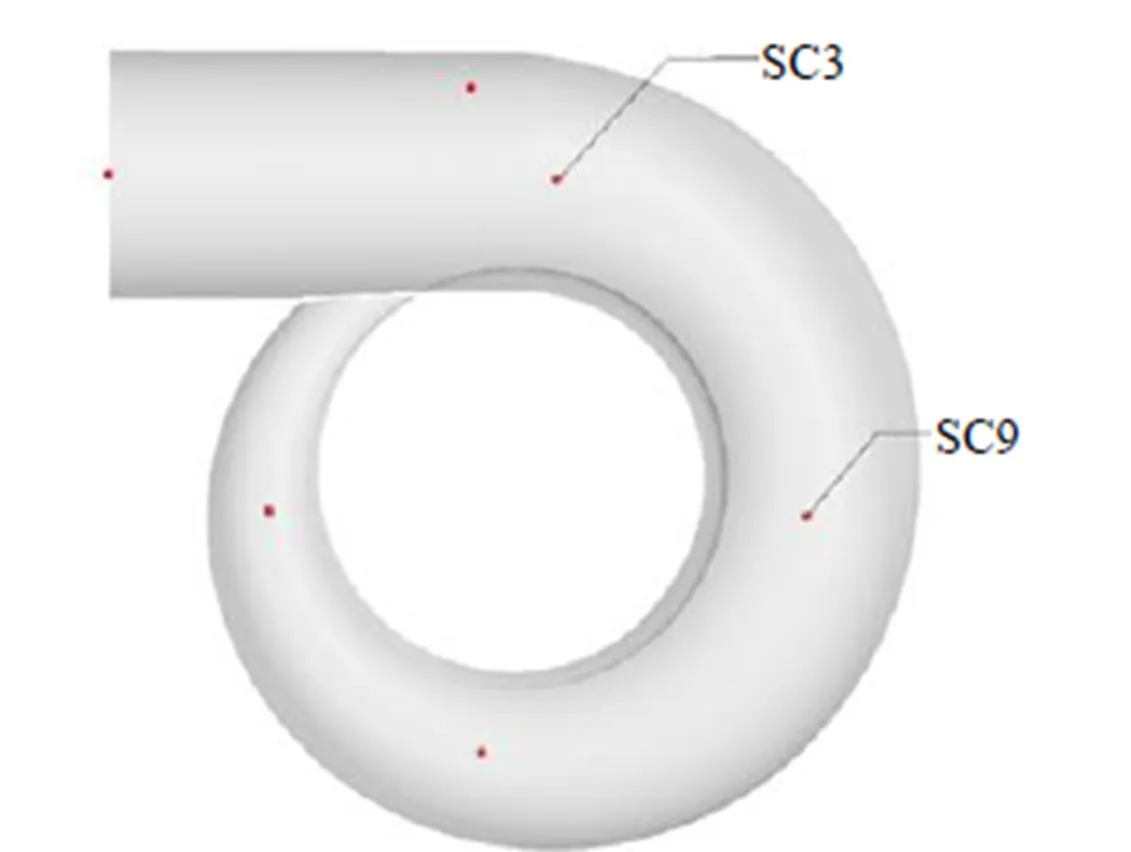

1.4 压力脉动监测点布置

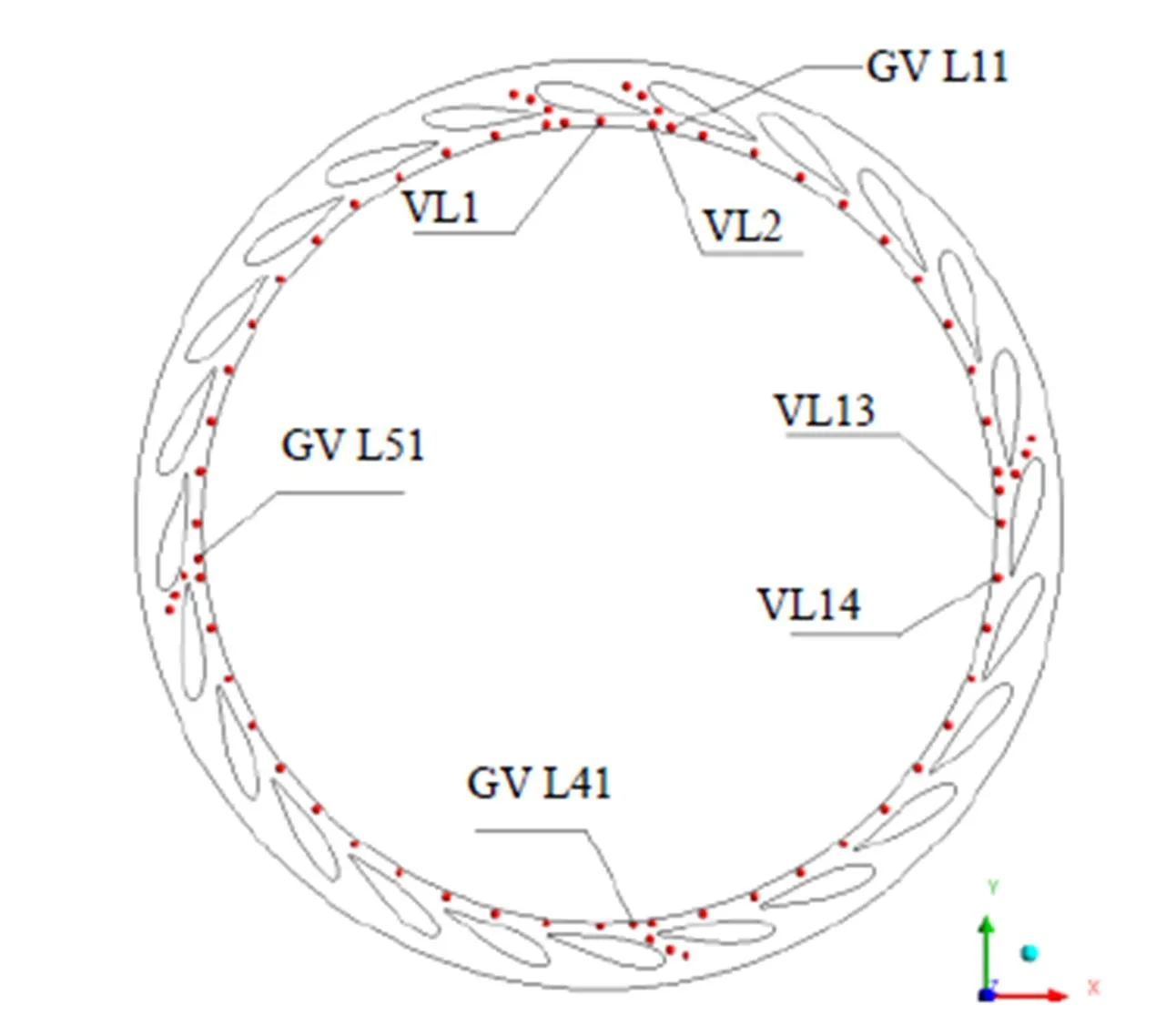

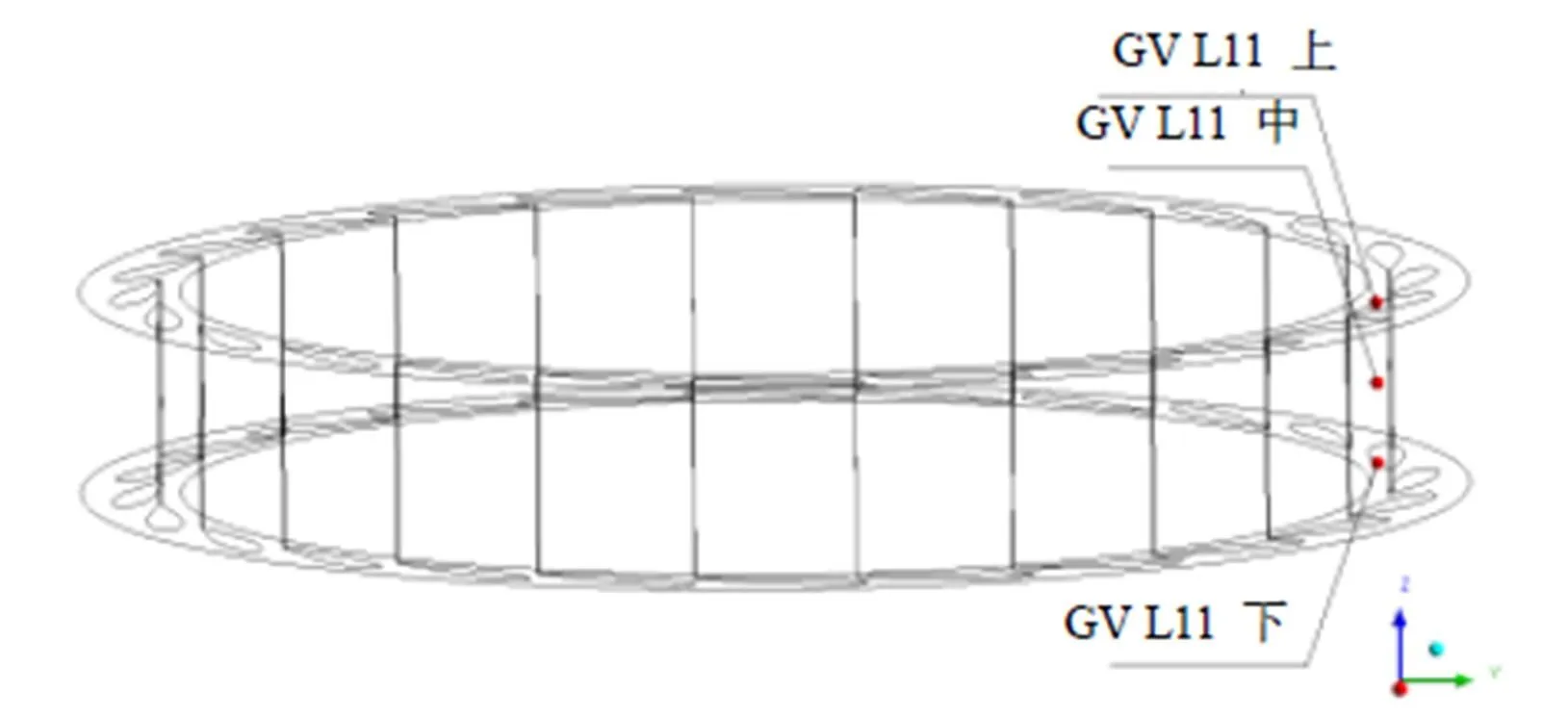

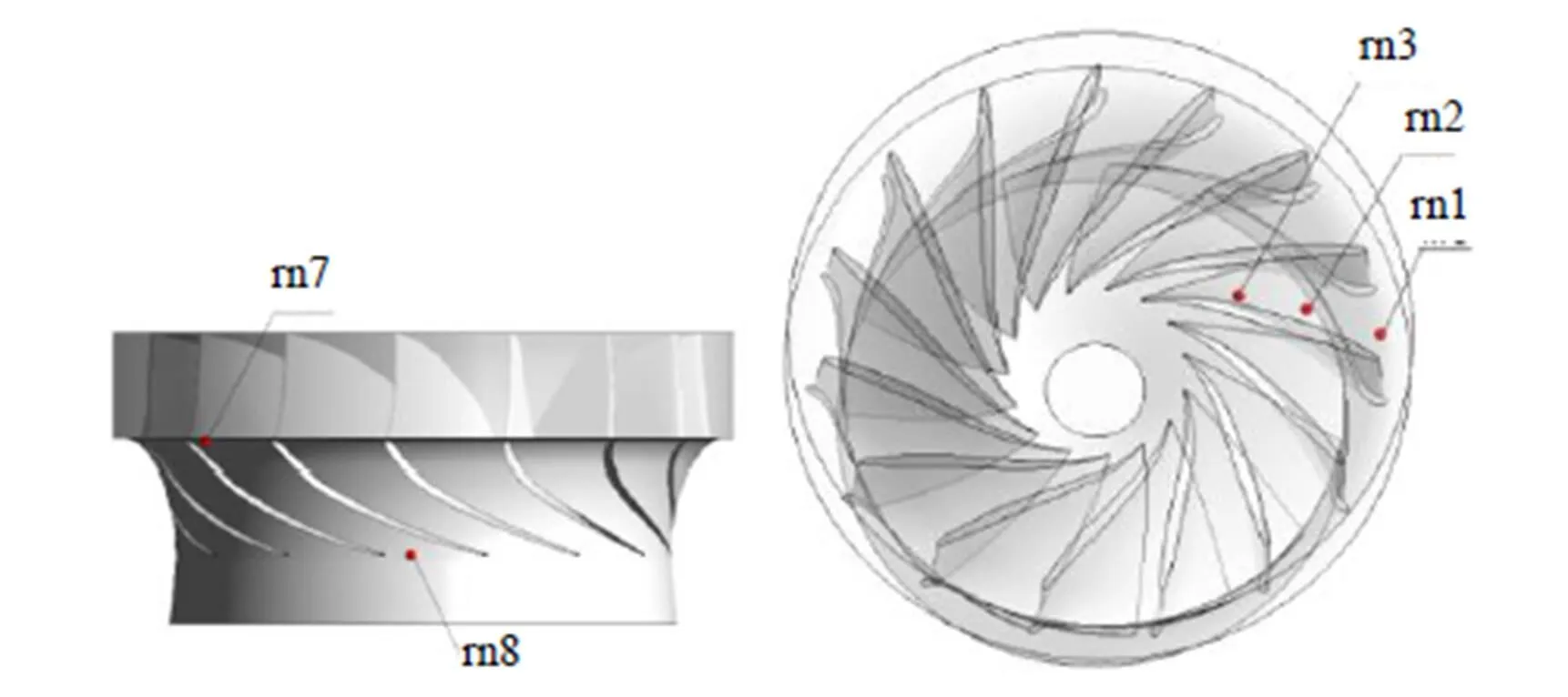

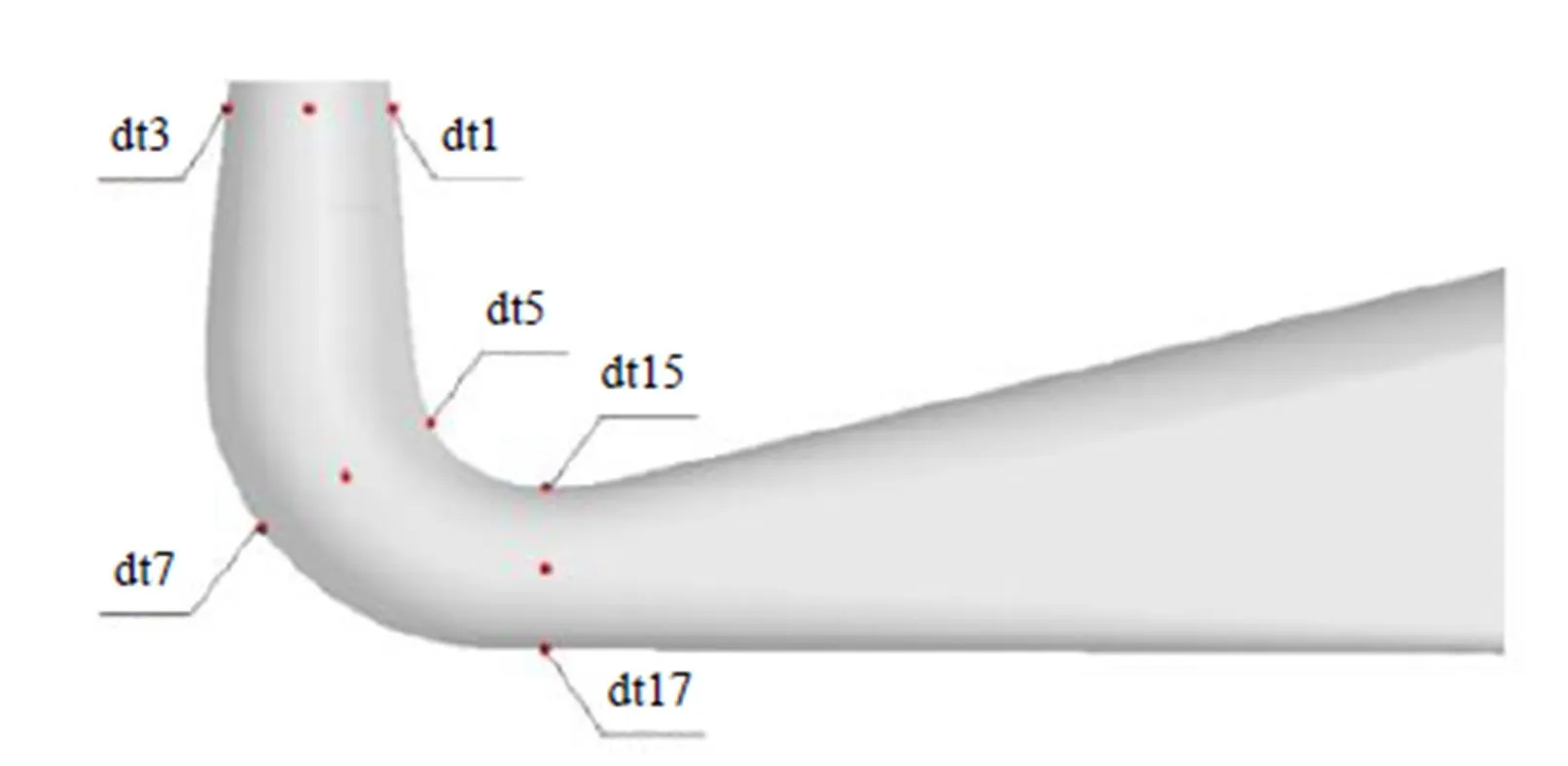

蜗壳流域内的压力脉动测点如图5所示,在固定导叶附近同样沿流动方向依次布置测点,如图6所示。无叶区是研究压力脉动的重点关注流域,沿周向均匀布置测点,并选取活动导叶流域内的过流间隙,布置五组测点,如图7所示。在无叶区内每组测点沿高度方向布置3个测点,如图8所示,三测点沿高度方向距上盖板处距离分别为0.1d,0.5d和0.9d(d为活动导叶高度)。依次监测上盖板、中间段及下盖板附近的压力脉动。在靠近上冠处相邻叶道间,沿流动方向依次布置三个测点,同时在转轮下环处靠近叶片入口及出口的位置分别布置1个测点,如图9所示。尾水管内,沿流动方向依次截取直锥段,弯肘段及扩散段的三个截面,各截面沿圆周方向均布4个测点,如图10所示。

图5 蜗壳流域压力脉动测点

图6 蜗壳流域压力脉动测点

图7 活动导叶流域压力脉动测点

图8 叶区高度方向测点

图9 转轮流域压力脉动测点

图10 尾水管流域压力脉动测点

2 数值计算结果及分析

各部件压力脉动分析(单位转速58.8r/min),图11给出活动导叶内沿流动方向5组测点压力脉动水头相对幅值的变化曲线。可以看到五组测点相对幅值的变化趋势基本一致,压力脉动幅值沿流动方向由靠近活动导叶入口向靠近活动导叶出口处逐渐增大,在无叶区幅值达到最大值。同时,压力脉动的增幅比较明显集中于导叶的进口、出口,尤其是在临近无叶区的位置压力脉动增幅最大,其主要原因是由于导叶出口受导叶与转轮间动静干涉作用的影响增强。为得出导叶高度不同与压力脉动幅值特点之间的关系,取沿流动方向增幅最显著的第三组处于无叶区内的测点进行分析,如图12所示。由该曲线可以看出,压力脉动的幅值随距顶盖高度的增加而变大,位于活动导叶上部附近的压力脉动幅值最小,在下部附近的测点压力脉动幅值达到最大,因而选取下部附近的测点进行后续无叶区压力脉动的分析。

图11 压力脉动沿半径方向变化趋势

图12 压力脉动沿高度方向变化趋势

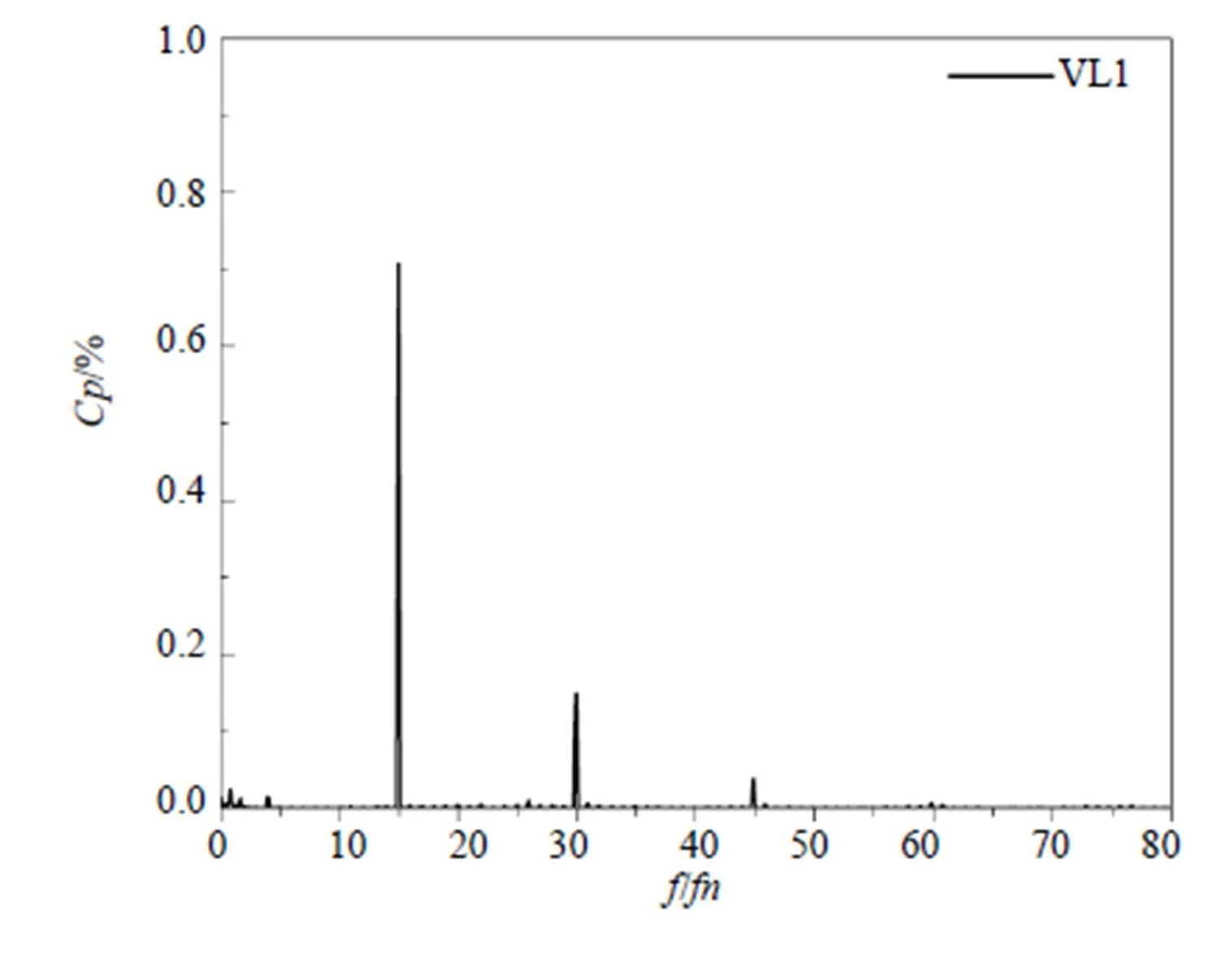

在无叶区底环监测面上进行时频分析,时间周期选取转轮旋转的一个完整周期,压力脉动如图13~图16所示。在时域图中,其压力脉动时域波形稳定,均呈现出15个峰值,这与该混流式水轮机模型转轮叶片数一致。在两个测点的频域图中,15倍转频(即叶片通过频率)处均提取到主频,在30倍转频处提取到次频,说明转轮与活动导叶间的动静干涉是产生无叶区压力脉动的主要原因。

图13 测点VL 1压力脉动时域图

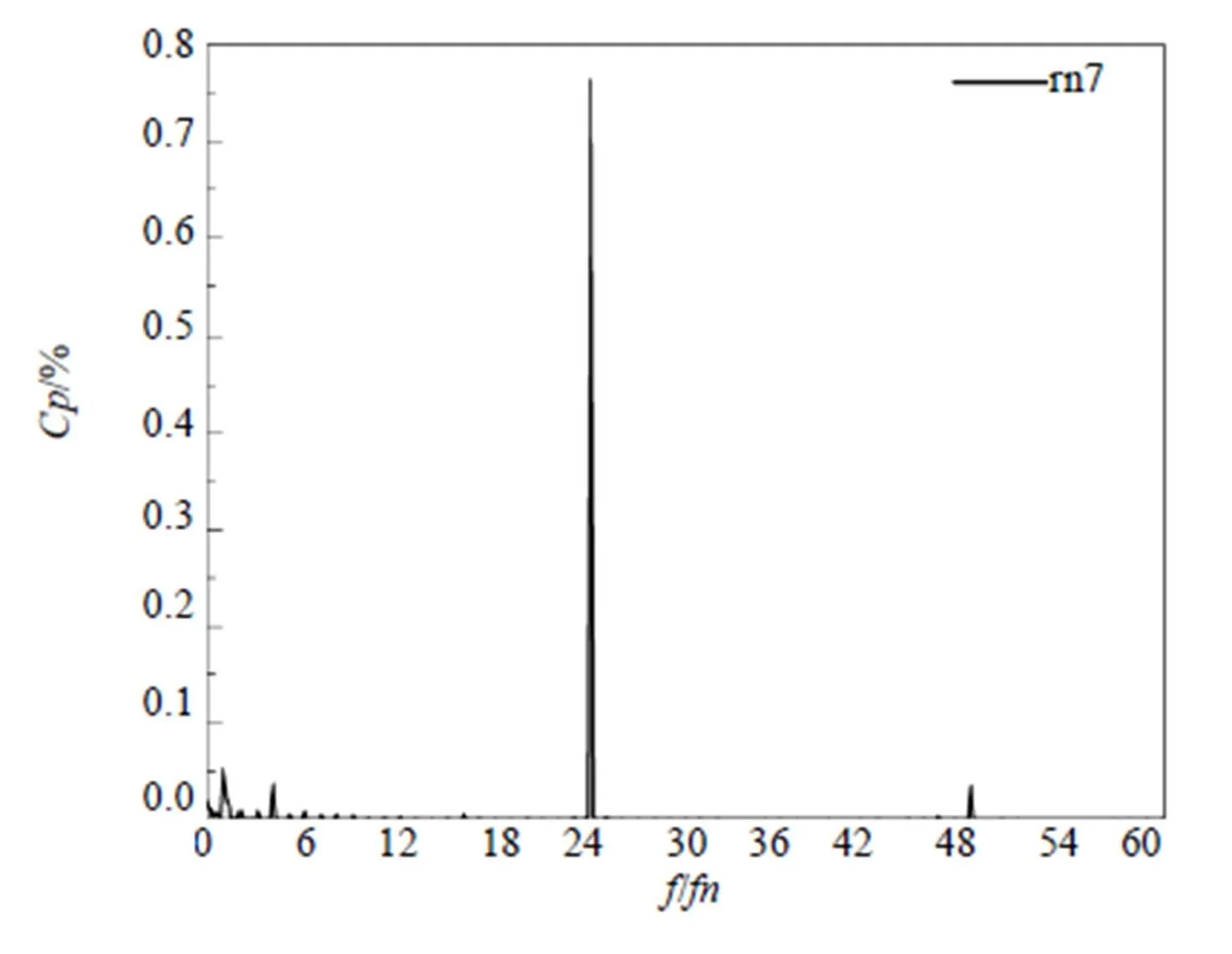

图17、图18给出转轮区内压力脉动的频率特性。在下环进口处测点rn7处压力脉动主频为24倍转频,即活动导叶通过频率,次频为转频,这表明在转轮入口处,转轮与无叶区之间的动静干涉作用是产生压力脉动的主要来源。而在测点rn8,压力脉动幅值整体衰减迅速,主频变为1倍转频,次频为0.16倍转频,说明沿流动方向,压力脉动向转轮出口传播,在转轮出口附近,动静干涉对流动的影响显著下降,转轮自身转动引起的旋涡运动成为压力脉动的主要成因。

图14 测点VL 1压力脉动频域图

图15 测点VL 2压力脉动时域图

图16 测点VL 2压力脉动频域图

图17 测点rn7压力脉动频域图

图18 测点rn8压力脉动频域图

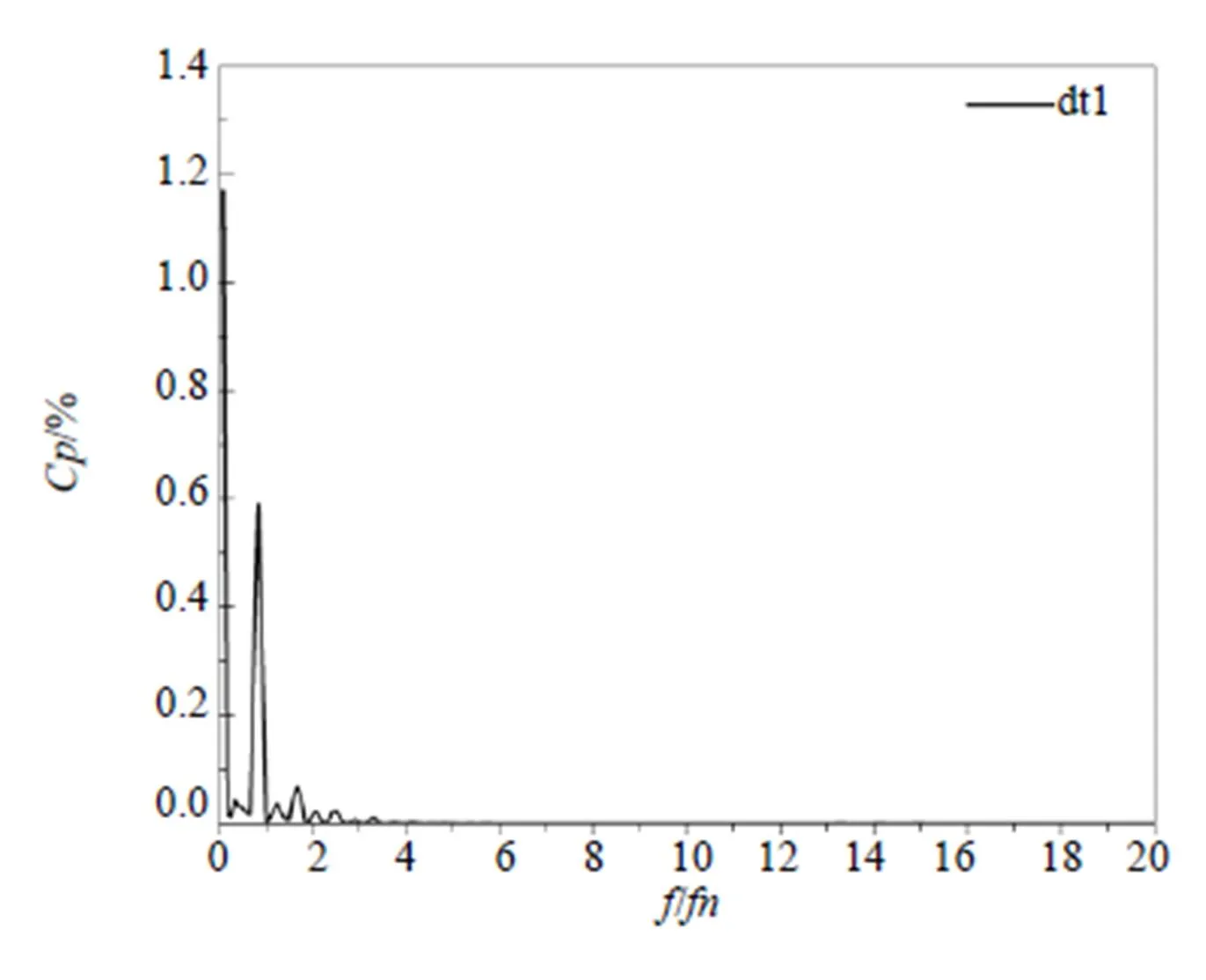

在尾水管部分直锥段截面上,如图19所示,在主频0.08倍频处提取到了低频压力脉动的幅值,该低频压力脉动来源于尾水涡带,与转轮出口提取到的次频压力脉动有关,该尾水涡带造成直锥段产生压力脉动。该压力脉动沿上游扩散过程中幅值明显降低,因此在转轮下环出口处,提取到其谐波0.16倍频的低幅值压力脉动。此外,由于转轮自身转动引起的压力脉动向下游传播的影响,在该测点处提取到大小为转频的次频,这对尾水管直锥段的压力脉动有所贡献。在弯肘段截面,如图20所示,压力脉动幅值衰减幅度很大。测点dt5的主频为0.24倍转频,为尾水涡带频率的谐波,次频为1倍转频。由于压力脉动的沿途衰减,弯肘段测点主频峰值远远低于直锥段测点。

图21所示为该混流式水轮机在8.47mm开度、58.8r/min转速的工况下全流道内压力脉动的传播情况,在整个流道内,沿流动方向选取蜗壳、固定导叶、活动导叶、转轮、尾水管流域内测点的压力脉动频域图进行整体分析,并得到各测点压力脉动频率与幅值的关系见表2。综合传播图及频率幅值对应表,在低单位转速工况下,在尾水管流域内产生的压力脉动幅值最大,该低频压力脉动产生于直锥段,源自尾水涡带,另一个引起压力脉动的来源来自无叶区内的动静干涉作用。在脉动源产生压力脉动后,沿全流道内向上下游同时传播,传播过程中振幅不断衰减。转轮自身转动也会引起压力脉动,转频的谐波不断扩散,但这种压力脉动主要向下游传播,并且在传播过程中不断增强,在尾水管直锥段入口处达到最大值。

图19 测点dt 1压力脉动频域图

图20 测点dt 5压力脉动频域图

图21 全流道压力脉动频域图

表2 全流道测点压力脉动幅值及相应频率

3 结论

本文在给定活动导叶8.47mm小开度下,针对较低的58.8r/min单位转速,分析了不同过流部件内部的压力脉动的频率及幅值,产生原因及压力脉动在全流道内的传播规律,得到的主要结论如下:

(1)在活动导叶区内部,压力脉动幅值沿流动方向逐渐增大,沿导叶高度方向从上到下逐渐增大,压力脉动主频为15倍转频(叶片通过频率)。

(2)在转轮进口下环处压力脉动的主频为24倍转频,次频为转频,在出口处压力脉动幅值整体衰减迅速,主频变为转频,次频为0.16倍转频。

(3)混流式水轮机内产生的压力脉动沿全流道向上下游同时传播,在产生压力脉动处以该处主频及其谐波的形式扩散,其幅值在传播过程中沿途衰减。

[1] 姚杨. 1000MW水轮机小开度工况流动稳定性的数值模拟研究[D]. 哈尔滨工业大学, 2012.

[2] 张慧. 基于数值模拟的窄高型尾水管内部流动分析[D]. 河北工程大学, 2012.

[3] Xiao Y X,Xiao RF. Transient simulation of a pump-turbine with misaligned guide vanes during turbine model start-up[J]. Acta Mechanica Sinica,2014(5): 646-655.

[4] 马震岳,董毓新. 水轮发电机组动力学[M]. 大连理工大学出版社. 2003.

[5] 于泳强. 水轮机尾水涡带与压力脉动的关系[D]. 西安理工大学, 2006.

[6] Favey H T,Cassidy J. Frequency and amplitude of pressure generated by swirling flow[C]. Proceedings of IAHR 5th Symposium. Stockholm, 1970: 92-101.

[7] Jacob, Prenat等. 混流式水轮机脉动的探讨和数据处理[J]. 国外大电机, 2004(1): 72-76.

[8] LiuJ T, LiuS H, SunY K, WuY L andWang L Q. Numerical simulation of pressure fluctuation of a pump-turbine with MGV at no-load condition[C]. 26th IAHR Symposium on Hydraulic Machinery and Systems, 2012.

[9] 桂中华, 常玉红, 柴小龙, 王勇. 混流式水轮机压力脉动与振动稳定性研究进展[J]. 大电机技术, 2014(6): 61-65.

[10] 武彬, 王利, 宋会民. 三门峡水电站1#机组技术改造的工程实践[J]. 大电机技术, 2008(1): 45-48.

Pressure Fluctuation of 1000MW Model Francis Turbine

LAI Bingxi1, CUI Qiuwen2, HAN Lei2, GONG Ruzhi2, WANG Qianyun3

(1. Huizhou Baipenzhu Reservoir Engineering Authority, Huizhou 516341, China;2. Harbin Institute of Technology, Harbin 150001, China;3. State Key Laboratory of Hydrpower Equipment (Harbin Institute of Large Electrical Machinery), Harbin150040, China)

This paper is focused on pressure fluctuation in 1000MW model Francis Turbine. Under 8.47mm guide vane opening, the unsteady numerical simulation is carried out in following twounit-speed: 58.8r/min. We study the pressure fluctuation in the different areas of Francis Turbine, and the propagation law along the flow direction as well. How much the rotational speed of runner will influence frequency as well as amplitude of pressure fluctuation is showed in this paper.

Francis turbine; pressure fluctuation; numerical simulation

TK733+.1

A

1000-3983(2018)03-0047-06

2017-09-25

赖炳曦,1987年7月毕业于广东省水利水电技术专业学校(水电站电力设备专业),长期从事电厂设备维护与管理,电厂电力机电设备工程师。