超早强水泥基水下灌浆料的研制

2018-05-31赖洋羿张琦彬唐军务

赖洋羿,张琦彬,唐军务

(海军勤务学院,天津 300450)

0 引言

海港码头的桩基位于恶劣的海洋环境中,受到氯离子腐蚀和混凝土碳化的联合作用。桩基所处的区域有浪溅区、水位变动区、水下区以及泥下区,其中处于水下区或者水下变动区的桩基部分的损伤修复较为困难,一般通过采用水下修复材料提高材料的抗分散性能。从目前来看,水下修复材料通常包括水下不分散混凝土、聚合物混凝土、水下快速修补混凝土、水下环氧砂浆、水下化学灌浆材料、水下密封材料等。其中水下环氧砂浆已经广泛应用于水下结构修复加固,其工作性能较好,但是其耐久性相对于无机修复材料较差。水泥属于无机材料,采用比原材料强度高一等级的修复材料更适合于混凝土结构的长期加固。水泥基灌浆料具有流动性好、微膨胀、超早强、后期强度不倒缩等优点,结合水泥基灌浆料快凝块硬的特点,采用国内目前优质的外加剂改性水泥基灌浆料并使其能应用于水下桩基修复加固,能够大幅缩短工期,以期达到应急抢修抢建的目的。

目前对水泥基水下灌浆料应用较为广泛[1],但对其配制方法以及影响因素的研究较少,本文通过在早强微膨胀水泥基灌浆料[2]的基础上掺入高性能的抗分散剂、减水剂、缓凝剂,配制出能直接用于水下抢修抢建的具有水下抗分散[3]、工作性能、力学性能、体积稳定性优异的超早强水泥基水下灌浆料,通过正交试验分析各因素对其性能的影响规律,为水泥基水下灌浆材料的应用提供相应的依据。

1 试验

1.1 试验原材料

早强微膨胀水泥基灌浆料:天津康科绿特科技发展有限公司生产,主料为硫铝酸盐水泥,辅料为火山灰、硅砂等,具备流动性好、早强、高强、高弹模、耐久性能好等优点,主要技术指标见表1。

表1 早强微膨胀水泥基灌浆料的技术性能

抗分散剂:中石油研究院研发的UWB-Ⅲ型抗分散剂;减水剂:BSH-200型聚羧酸高性能减水剂,减水率大于30%;缓凝剂:左旋酒石酸,相对分子质量为150.09;拌合水:自来水。

1.2 试验方法

灌浆料搅拌方法:首先按照试验配比将灌浆料、抗分散剂、减水剂和缓凝剂混合,采用JJ-5型行星式搅拌机慢搅30 s,然后均匀加入拌合水,慢搅30 s、快搅180 s,出料,出料后应保证浆体呈流动状态。

浇筑及养护方法:将拌制好的灌浆料沿水面自由下落并且全部落入浸入水面10 cm的模具(40 mm×40 mm×160 mm)中,浆料自流平后用刮刀刮平,3 h后脱模,放入恒温水箱在(20±1)℃养护至规定龄期并进行强度测试(见图1)。

图1 灌浆料水下浇筑示意

流动度以及强度测试:采用截锥流动度方法,参考GB/T 50048—2015《水泥基灌浆材料应用技术规范》进行初始流动度及30min流动度测试,试验器材为50 cm×50 cm的玻璃板,使灌浆料在板上自由摊开,当面积不再增大时测试流动度,测试流动度保持值时需要重新搅拌。使用全自动抗压、抗折一体机进行相应龄期强度测试。

竖向膨胀率:按GB 50119—2013《混凝土外加剂应用技术规划》附录C中的测试方法及试验仪器进行灌浆用膨胀砂浆竖向膨胀率的测试。

悬浊物测试:前期试配试验中采用观察液面清浊程度的定性评测方法,正交试验中根据DL/T 5100—2014《水工混凝土外加剂技术规程》附录B中的抗分散性测定方法进行定量评测。

劈裂抗拉强度测试:按照GB 50081—2002《普通混凝土力学性能方法标准》进行。

1.3 正交试验方案

1.3.1 确定考察指标

灌浆料的工作性能、力学性能分别采用流动度、抗压强度表征,试验指标采用初始流动度、28 d水下抗压强度表征。

为了研究灌浆料的施工性能,还要考虑其流动度随时间的损失率,因此考虑30 min流动度作为考察指标,同样作为考察指标的有有7 d水下抗压强度,因硫铝酸盐灌浆料7 d基本水化完全,通过与28 d水下抗压强度的对照,可判断其后期强度是否倒缩。

1.3.2 确定正交因素

该试验中用水量、抗分散剂掺量、减水剂掺量3个因素与试验指标关系密切,作为正交设计研究对象,3个因素的掺量均为与灌浆料的质量比,缓凝剂与试验指标关联较小,不作为考察因素。通过极差与方差分析处理,研究3个因素在各自3个水平之间的变化对水下灌浆材料工作性能、抗压强度的影响规律。采用L9(33)正交试验。

1.3.3 确定正交水平

在进行正交试验之前,为更好了解各外加组分对灌浆料体系性能的影响规律,进行一部分单因素试配试验。用水量水平的选择参照原材料早强微膨胀水泥基灌浆料的推荐用水量14%~16%,在该区间内水平定为14%、15%、16%。抗分散剂掺量水平的选择参考前期试配试验,取用水量为15%的条件下逐渐增加抗分散剂掺量,控制初始流动度大于200 mm并取少量落入清水中观察水面现象,通过直接观察粗略判断浆料水下抗分散性能的好坏,试验现象为:当掺量为0.75%时水面由浑浊变为清澈,掺量增至1.50%时灌浆料几乎不流动,因此水平选择为1.00%、1.25%、1.50%;根据减水剂的试配试验,掺入少量就能达到很好的分散效果,说明该聚羧酸减水剂与灌浆料体系相容性较好,且掺量大于0.8%时达到饱和点,故减水剂水平定为0.2%、0.4%、0.6%。

经过前期的试配试验,用水量、抗分散剂、减水剂对灌浆料的凝结时间均无影响,左旋酒石酸对灌浆料的凝结时间缓凝效果明显,且对其流动度以及抗压强度的影响很小,故酒石酸的掺入选用一个固定值,结合工程中对施工时间的要求把该值固定为0.15%,同时经过试验验证初凝时间约为90 min,终凝时间约为98 min。

综上所述,确定的正交试验因素水平见表2。

表2 正交试验因素水平

2 试验结果与分析

2.1 正交试验分析

正交试验方案与试验结果见表3,极差分析见表4,方差分析见表5。

表3 正交试验方案与试验结果

表4 正交试验结果极差分析

表5 正交试验结果方差分析

由表4可见,各因素对水下灌浆料初始流动度的影响顺序为:A>B>C,对水下灌浆料30 min流动度的影响顺序为:A>B>C,对7d水下抗压强度的影响顺序为:A>C>B,对28 d水下抗压强度的影响顺序为:A>B>C。

由表5可见,用水量是灌浆料流动度以及抗压强度的最主要影响因素,抗分散剂与减水剂对灌浆料性能有影响,但影响程度稍小。若对其影响程度进行显著性检验,发现由于该试验次数较少,因素以及误差的自由度较小都为2,统计分析后得到的结果均为不显著,但从试验结果看其影响不能被忽视。

对于初始流动度,随着用水量的增加,水下灌浆料的初始流动度几乎呈线性增大;随着抗分散剂掺量的增加,初始流动度逐渐减小,并且减小的幅度为先慢后快;随着减水剂掺量的增加,初始流动度先增大后略有减小。

对于30 min流动度,随着用水量和减水剂掺量的增加,水下灌浆料的30 min流动度逐渐增大;随着抗分散剂掺量的增加,30 min流动度逐渐减小。

对于水下7 d抗压强度,随着用水量的增加,水下灌浆料的7 d抗压强度呈线性下降趋势;随着抗分散剂掺量的增加,水下7 d抗压强度先略有提高后降低;随着减水剂掺量的增加,水下7 d抗压强度不断降低。

对于水下28 d抗压强度,随着用水量、抗分散剂和减水剂掺量的增加,水下28 d抗压强度均呈降低趋势。

用水量是影响水下灌浆料的流动性能最为明显的因素,灌浆料中拌合水多,可以改善灌浆料的流动性能,但砂浆中游离水较多也会造成水化产物的损失从而降低抗压强度,故用水量应控制在一个合理范围。UWB-Ⅲ型抗分散剂的有效成分为聚糖类高分子化合物,主要通过其较长分子链的活性官能团将细小颗粒吸附到分子链上形成桥架作用将颗粒链接成稳定的网状结构[3],因此其具有优良的絮凝效果,但同时桥架作用限制了颗粒的自由流动,会降低灌浆料的流动性能。抗分散剂在保证抗分散性时尽量减少掺量,经过试验[4-5]对比验证,相比于萘系高效减水剂、氨基磺酸系高效减水剂,前者用于配制水下不分散混凝土的工作性能、强度性能均更优。聚羧酸减水剂主要通过空间位阻作用对水泥颗粒进行分散,但静电斥力的作用不可忽略,其改变了原有的固液相界面的物化性质以及颗粒间作用力,形成了新的絮凝体系,并且使水泥粒子处于均匀分布的状态,改善了新拌砂浆的流变特性。通过掺加少量聚羧酸减水剂就可以明显改善水下灌浆料的流变性能,并且30 min流动度损失率较低,也能说明该聚羧酸高性能减水剂与灌浆料体系相容性较好。

用水量对灌浆料的水下抗压强度影响最大。当抗分散剂掺量为1.00%时,28 d水下抗压强度大于7 d;当抗分散剂掺量大于1.00%时,28 d水下抗压强度小于7 d的,发现该抗分散剂掺量过大时对后期强度有一定的不利影响,其原因为抗分散剂的掺入会减少自由水,硫铝酸盐水泥遇水后水化产物为强度较高的钙矾石,7 d后钙矾石会因缺水而转晶为单硫[6],该脱水转晶的过程会导致灌浆料的后期强度不再增加甚至倒缩。聚羧酸减水剂对抗压强度而言,最佳掺量为0.2%,过量掺入会造成灌浆料抗压强度下降。

2.2 水下加固性能评价

综合考虑流动度及抗压强度,以初始流动度以及水下28 d抗压强度为主要控制指标,以30 min流动度以及水下7 d抗压强度为观察指标,最终选择用水量为15%,抗分散剂掺量为1.00%,减水剂掺量为0.4%,对该配合比的水下灌浆料进行水下加固性能进行评价,评价指标为:水陆抗压强度比、新老界面劈裂抗拉强度和水下抗分散性。

水下灌浆料的水陆抗压强度比见表6。

表6 水下灌浆料的水陆抗压强度比 %

由表6可知,该水下灌浆料的7 d、28 d水陆抗压强度比均大于85%,甚至部分大于100%。其原因是,硫铝酸盐水泥相比于硅酸盐水化需要更多的水,在混凝土水灰比小于0.5的条件下,硫铝酸盐水泥不能完全水化[6]。该试验灌浆料中硫铝酸盐水泥占比为40%,水灰比为0.375,因此在水上没有完全水化,而在水下则可全部水化,生成强度较高的钙矾石。

按照JGJ 55—2011《普通混凝土配合比设计规程》的要求制备C40混凝土,尺寸为150 mm×150 mm×150 mm,标准养护28 d实测抗压强度为40.5 MPa。将C40作为旧混凝土,进行劈裂抗拉强度测试,试验后用细刷将断裂面松动的碎混凝土清除,在断裂面处进行水下灌浆料修复至原尺寸,水下养护28 d后进行新老界面劈裂抗拉强度试验。C40混凝土及新老界面的劈裂抗拉强度见表7。

表7 灌浆料的劈裂抗拉强度 MPa

由表7可见,新老混凝土界面劈裂抗拉强度高于C40旧混凝土的劈裂抗拉强度,破坏面位于旧混凝土或者新老混凝土结合界面,说明该灌浆料具有水下加固C40旧混凝土的能力。

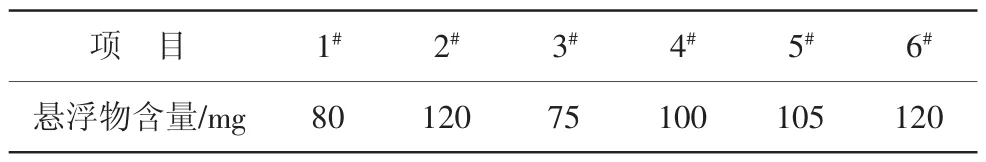

灌浆料悬浮物含量测试结果见表8。

表8 灌浆料的悬浮物含量测试结果

由表8可见,灌浆料的悬浮物含量符合DL/T 5117—2000《水下不分散混凝土试验规程》的要求(<150 mg)。但测试结果在75~120 mg之间浮动,这是在试验过程中会有随机性的差别而导致的误差,比如浆液下落时的速率不一致、试验过程中的少量扰动都会造成悬浊物含量的变化。

灌浆料的最优配合比为:用水量为15%,抗分散剂掺量为1.00%,减水剂掺量为0.4%,缓凝剂掺量为0.15%(与灌浆料的质量比),按最优配比制备的灌浆料初、终凝时间分别为90、98 min,初始流动度为254 mm,水下28 d抗压强度达到65.2 MPa,水下养护28 d后新老混凝土劈裂抗拉强度为2.79 MPa(见表 9)。

表9 最优配合比灌浆料的性能

3 结论

(1)正交试验的极差与方差分析结果表明,用水量是灌浆料流动度以及抗压强度的最主要影响因素,抗分散剂与减水剂对灌浆料性能有影响,但影响程度稍小。

(2)增加用水量可以提高灌浆料的流动度,但是抗压强度会大幅下降,为了兼顾修复材料的抗压强度,用水量选择15%为最佳;UWB-Ⅲ型抗分散剂掺入会降低灌浆料的流动性能,但能使灌浆料在水下不离析、不分散,掺入量大于1.00%后对后期强度有一定的影响;聚羧酸型减水剂可以改善灌浆料的流动性能,但其掺量大于0.4%后对混凝土抗压强度存在较不利影响。

(3)通过在早强微膨胀水泥基灌浆料中掺入UWB-Ⅲ型抗分散剂、聚羧酸高性能减水剂以及酒石酸缓凝剂,可以配制出初、终凝时间分别为90、98 min,初始流动度、30 min流动度大于250 mm的灌浆料,满足水下灌浆的工作性能要求。

(4)经水下加固评价,该灌浆料水下28 d抗压强度大于60 MPa,水陆抗压强度比大于85%,悬浊物含量小于120 mg,与C40旧混凝土劈裂抗拉强度为2.79 MPa,高于C40混凝土的原劈裂抗拉强度,可作为水下C40混凝土修复加固材料。

[1] 陈健,庄英豪,卢安琪.新型水下不分散灌浆材料在东海大桥中的应用[J].混凝土与水泥制品,2004(3):18-20.

[2] 俞锋,朱华.早强微膨胀水泥基灌浆料的性能研究[J].混凝土与水泥制品,2012(11):6-9.

[3] 孙振平,蒋正武,吴慧华.水下抗分散混凝土性能的研究[J].建筑材料学报,2006,9(3):279-284.

[4] 陈国新,杜志芹.聚羧酸系减水剂用于水下不分散混凝土的研究[J].混凝土,2012,37(2):117-118.

[5] 冷达,张雄.减水剂和早强剂对水泥基灌浆材料性能的影响[J].新型建筑材料,2008(11):21-25.

[6] 黄士元,邬长森,杨荣俊.混凝土外加剂对硫铝酸盐水泥水化历程的影响[J].混凝土与水泥制品,2011(1):7-12.