含硫原油接卸及外输过程硫化氢检测与液态清除防控研究

2018-05-31胡绪尧闫柯乐

胡绪尧,闫柯乐

(中国石化青岛安全工程研究院,山东青岛 266071)

随着进口原油含硫原油所占比例越来越大,石油品质逐渐朝着重质化、高硫化、高酸化方向发展。进口原油来源地不同,其原油种类和性质较为复杂多变,差异很大。在世界范围内,产自中东地区的原油硫含量普遍偏高,特别是沙特、伊朗、科威特、伊拉克等国的原油硫含量一般在2%以上。自2009年以来,我国湛江、茂名、大榭、舟山等口岸相继发现多批次进口原油中的H2S含量很高,尤其是伊朗的南帕斯原油、墨西哥的玛雅原油,其H2S含量异常超高。高硫原油中的硫存在很多隐患,硫醇、硫醚等有机硫化物在高温下反应生成H2S,具有很强的毒性和腐蚀性,易导致人员伤亡、设备/设施腐蚀、损坏,在接卸及外输过程中存在泄漏和人员中毒的风险[1, 2]。

1 某油库含硫原油装卸及外输过程H2S检测

1.1 油库简介

某油库原油接卸管道线路全长379 km,设计输油量近期2 000×104t/a,预留远期4 000×104t/a能力,管道设计压力为8.5 MPa,设计温度60℃。全线设5座输油站场,输送油品以进口尼罗油、杰诺油和卡宾达油为主的凝点较高的含硫原油,采用先炉后泵的加热密闭输送工艺。自2015年6月至2016年4月共接卸杰诺原油240.9×104t,H2S气相浓度多为2 000 mg/m3或大于2 000 mg/m3,液相浓度在10~50 mg/m3均有分布。2016年5月22日,该油库接卸一批杰诺原油,由于含H2S原油卸船之前需根据规定对H2S浓度进行检定,船方首先对油仓进行测试,给出的结果是满仓时气相H2S浓度大于2 000 mg/m3,随后通过第三方商检得到H2S气相浓度为1 700 mg/m3。

1.2 检测方法的选择

目前针对H2S检测的方法主要包括碘量法、电化学法、分光光度法、离子色谱法、气相色谱法、激光法及快速检测法等7种[4-8]。为了实现对所述油库相关区域H2S浓度的快速测定,采用快速检测法,采用的H2S检测仪为泵吸式复合型气体检测报警仪,可以同时检测H2S、CO、O2和CH4四种气体。

1.3 检测现场示意图

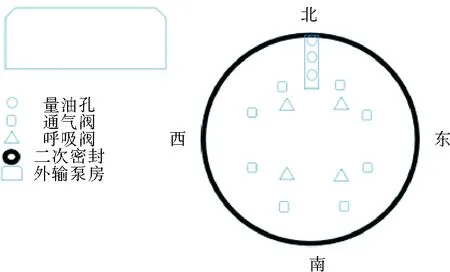

图1为该油库的H2S现场检测区域示意图,主要对其含硫原油储罐顶部的量油孔、通气阀、呼吸阀和二次密封区域,以及外输泵房中泵本体和排污口进行检测,同时,为保证检测的准确性,对同一部位连续检测3次取平均值。

图1 储罐现场检测示意

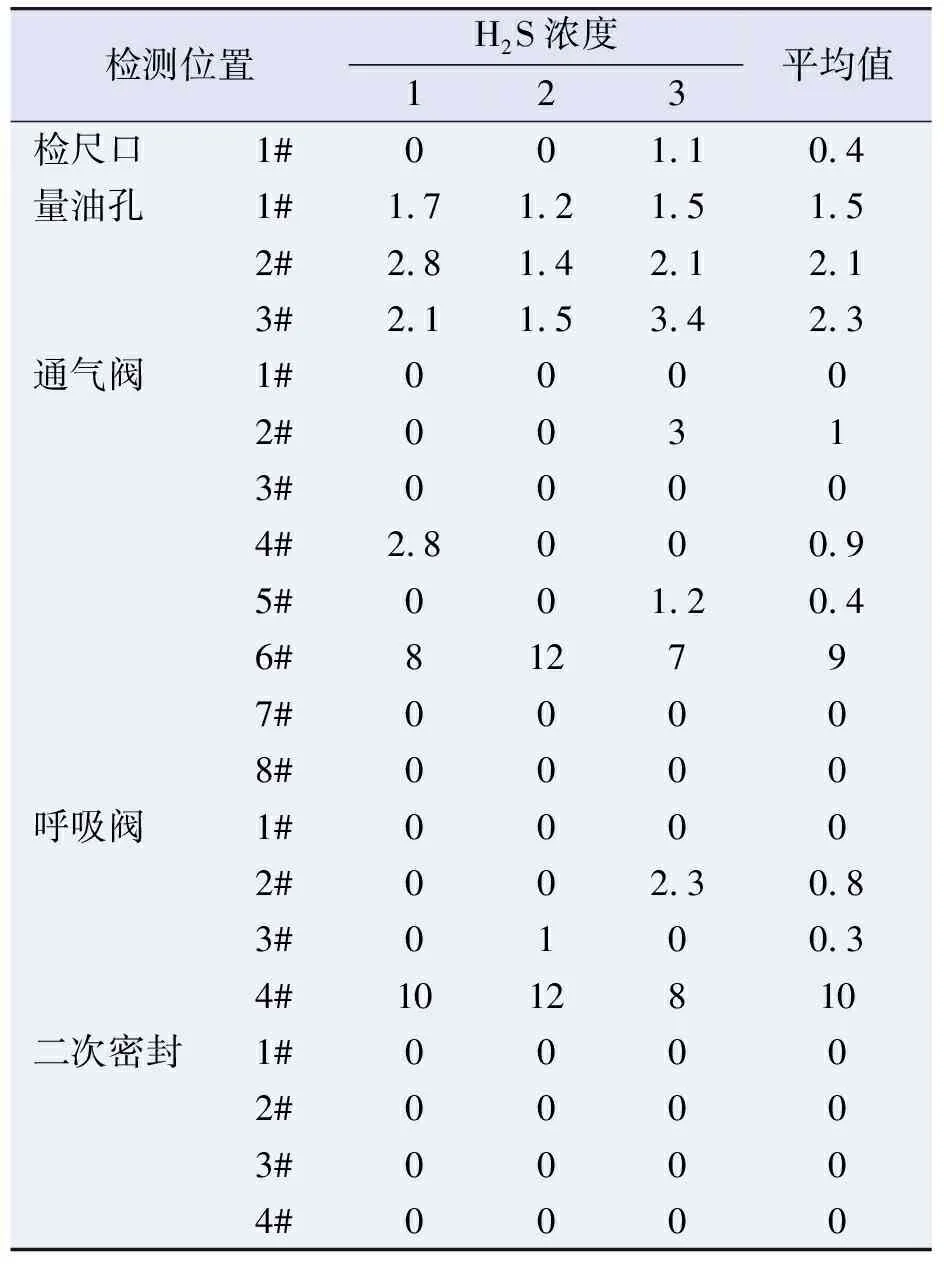

1.4 储罐H2S浓度检测

表1为对储罐不同位置处H2S浓度检测结果。如表1可知,该储罐不同部位密封性整体良好,3次平均测值大都未超过5 mg/m3。但在1#、2#和3#量油孔的3次检测过程均发现了H2S气体的存在,尽管平均浓度未超过限值,但仍对操作人员有较大危害,存在泄漏风险。同时,在6#通气阀与4#呼吸阀处单次检测出现超过10 mg/m3的情况,存在H2S中毒风险,建议对其进行泄漏修复处理或给现场操作人员配备H2S报警仪及防毒面具。

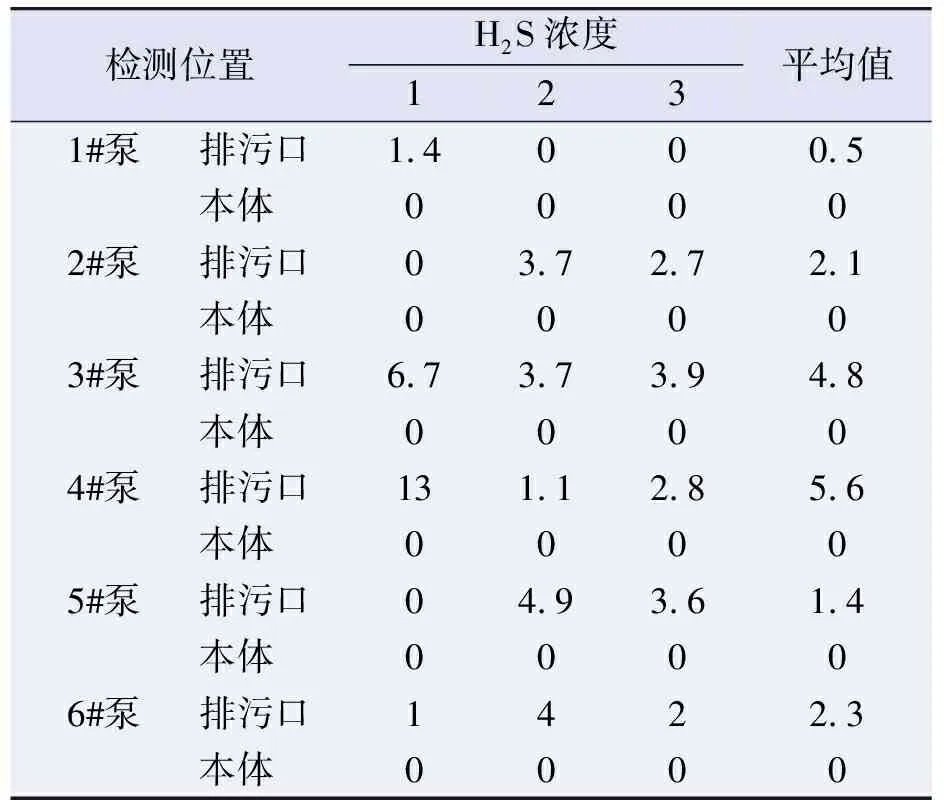

1.5 外输泵区H2S浓度检测

表2为外输泵区H2S气体浓度检测结果。如表2可知,检测的6台外输泵本体整体密封良好,而大部分外输泵中的排污口均检测到H2S气体泄漏。其中,2#、3#和4#泵的排污口处存在较大的H2S气体泄漏风险,应加强相应区域的安全防护,应给现场操作人员配备H2S报警仪及防毒面具。

2 硫化氢液态清除防控实验

针对上述分析发现局部存在较大的H2S泄漏中毒风险,比如外输泵区的排污口等处,因此结合自行研发的SJ-1型清除液,主要考察若出现H2S泄漏时,采用液态清除方式的实验可行性。

2.1 实验装置及实验方法

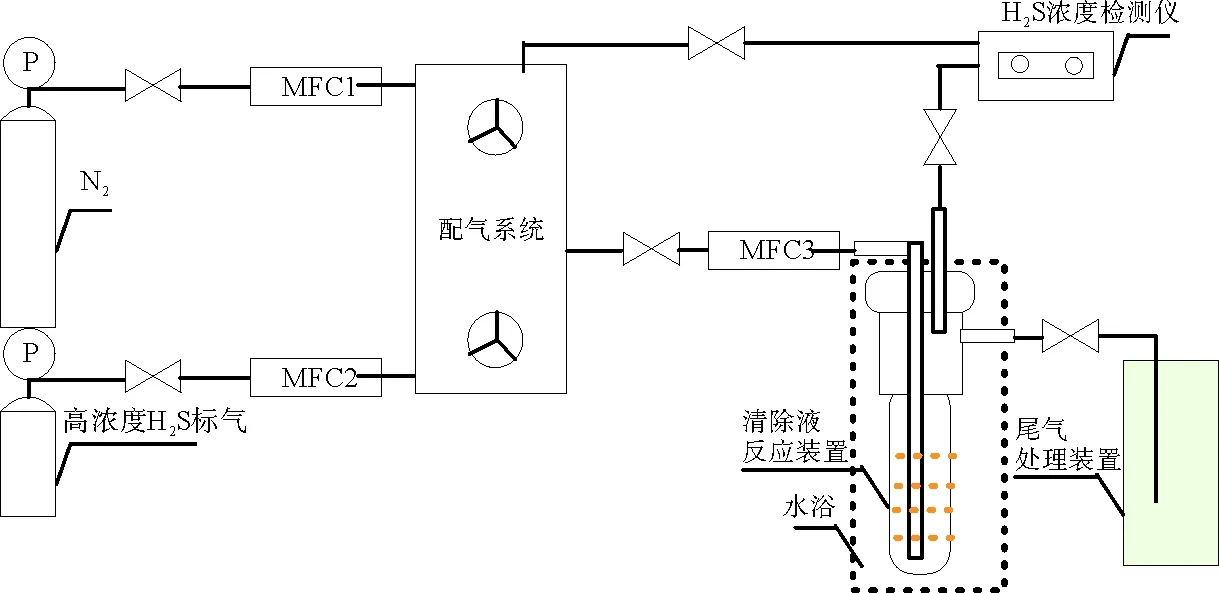

图2为H2S清除液性能评价装置示意图,该装置主要包括H2S动态配气、H2S反应清除、出口H2S浓度检测及废气处理等部分。首先通过调节高纯氮气和高浓度H2S标准气体管路中的质量流量计配制所需浓度的H2S气体,而后实验气体经MFC3进入清除液反应装置进行处理,通过测定出口H2S气体浓度来判断反应终点,最后用氮气将整个反应装置中残存的H2S吹入废气处理瓶中。

表1 储罐检测结果 mg/m3

表2 输油站泵区检测结果 mg/m3

图2 H2S清除液性能评价装置示意

实验中测试H2S气体浓度均为80 mg/m3,测试清除液分别为纯水、2.5 mol/L 的MDEA水溶液和自行研发的SJ-1型清除液。同时,基于反应时间和初始H2S浓度考虑,测试实验过程中对2.5 mol/L的MDEA水溶液和自行研发的SJ-1型清除液均经稀释1 000倍后进行测试,另外清除液测试体积均为10 mL和控制MFC3流量为0.1 L/min。

2.2 数据处理

每1 mL 清除液所处理的H2S的质量称为硫容(q),常被作为衡量H2S气体清除液性能好坏的标准。

a)穿透硫容。当出口气体中H2S浓度达到10 mg/m3时,单位清除液处理的H2S的质量。

b)饱和硫容。当出口气体中H2S浓度为入口浓度的1/2(40 mg/m3)时,单位清除液处理的H2S的质量。

穿透硫容和饱和硫容的计算公式如式(1)所示:

(1)

式中:q饱和/穿透——饱和或穿透硫容,mg/mL;

c0——H2S初始浓度,mg/m3;

ci——H2S浓度,mg/m3;

Q——气体流量,mL/min;

V0——清除液初始体积,mL。

2.3 硫化氢清除液性能对比

2.3.1H2S穿透曲线

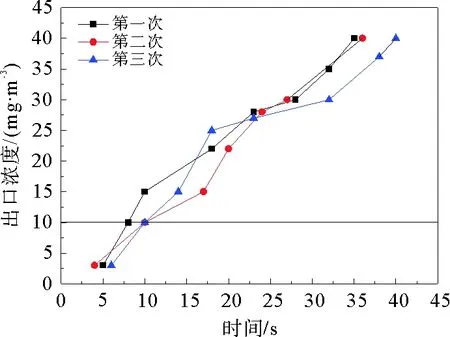

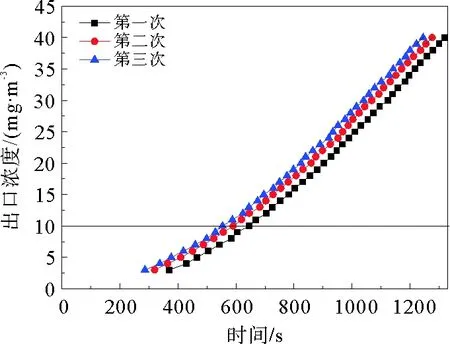

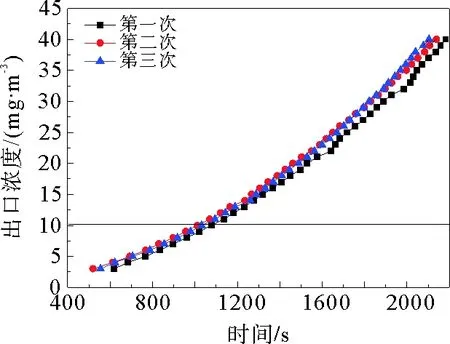

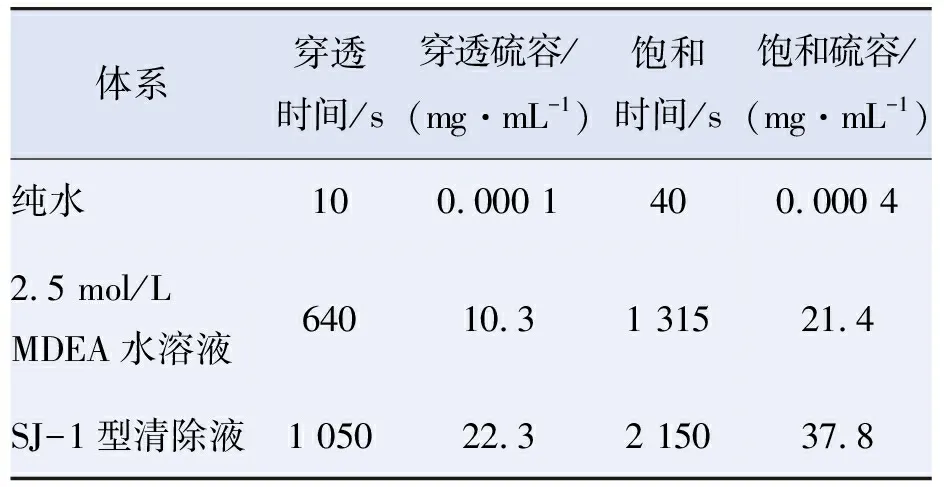

由图3~图5可知,不同测试体系对H2S的吸收反应行为差别较大,纯水作为清除液时,H2S出口浓度随时间几乎呈线性增加趋势,而2.5 mol/L MDEA水溶液和SJ-1型清除液稀释1 000倍作为清除液时出口浓度与吸收时间呈指数变化。同时,不同测试体系在达到饱和硫容和穿透硫容时的时间也差别较大,在纯水体系中在H2S气体通入5 s后出口即检测到H2S浓度,在10 s时已达到穿透,40 s时达到H2S饱和,而在2.5 mol/L MDEA水溶液和SJ-1型清除液体系中达到饱和硫容和穿透硫容时间分别为:1 315 s和640 s、2 150 s和1 050 s,如表3所示,因此说明自行开发的SJ-1型清除液具有更优的脱硫能力。

图3 纯水作为硫化氢清除液时出口浓度随时间变化情况

图4 2.5 mol/L MDEA水溶液稀释1 000倍后作为H2S清除液时出口浓度随时间变化情况

图5 SJ-1型清除液稀释1 000倍后作为H2S清除液时出口浓度随时间变化情况

体系穿透时间/s穿透硫容/(mg·mL-1)饱和时间/s饱和硫容/(mg·mL-1)纯水100.000 1400.000 42.5 mol/L MDEA水溶液64010.31 31521.4SJ-1型清除液1 05022.32 15037.8

3 结论及建议

a)简要介绍了含硫原油及硫化氢气体危害,重点分析了目前含硫原油接卸及外输过程硫化氢检测现状及难点。

b)通过对某油库含硫原油接卸及外输过程中H2S浓度的测定发现,储罐及泵房的密封性大体良好,但局部仍存在硫化氢泄漏中毒的风险(外输泵房排污口),为了安全起见,仍需佩戴防毒面罩及硫化氢报警器。

c)3类硫化氢清除液对硫化氢脱除性能对比发现,脱硫能力大小顺序为:SJ-1型清除液> 2.5 mol/l MDEA水溶液>纯水,其中自行研发的SJ-1型清除液穿透硫容和饱和硫容高达22.3 mg/mL和37.8 mg/mL。因此相对而言,自行研发的SJ-1型清除液具有更优的脱硫能力,具有良好的应用前景。

4 参考文献

[1] 陈明, 崔琦. 硫化氢腐蚀机理和防护的研究现状及进展[J]. 石油工程建设, 2010, 36(05): 1-5.

[2] 胡洋, 薛光亭. 加工高酸指原油设备腐蚀与防护技术进展[J]. 石油化工腐蚀与防护, 2004, 21(04): 5-8.

[3] 刘益锋, 李春雄, 李军, 等. 进口高硫化氢原油检验监管模式初探[J]. 检验检疫学刊, 2016, 26(3): 70-72.

[4] 曾小岚,刘君,李丹,等. 离子色谱法间接检测原油中的硫化氢含量[J].分析测试学报,2006,25(6):108-111.

[5] 朗需庆,宫宏,刘全桢,等. 浮顶储油罐密封泄漏机理与泄漏控制[J].安全、健康和环境,2007,7(10):17-19.

[6] 张宝胄, 于建波, 牛志刚. 采油厂硫化氢的安全防护与对策[J].安全、健康和环境, 2011, 11(03): 8-10.

[7] 朱亮,严龙,邹兵,等. 便携式硫化氢检测仪[J].仪表技术与传感器,2011( 3):31-33.

[8] 张桂瑞,陆庆,陈忱.原油中硫化氢含量检测方法探讨[J].油气田环境保护,2014, 24(01):54-56.