汽车尾灯表面质量问题过程控制与改善

2018-05-31任林保陈泉徐典

任林保 陈泉 徐典

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

学习与应用PFMEA,通过对制造和装配过程的潜在失效模式与后果分析,用于对制造过程中的每一个步骤,事先分析可能发生问题的风险程度,对超过一定风险值的问题,采取纠正和预防措施(尽可能采取防错),来消除产生问题的原因,见图1。

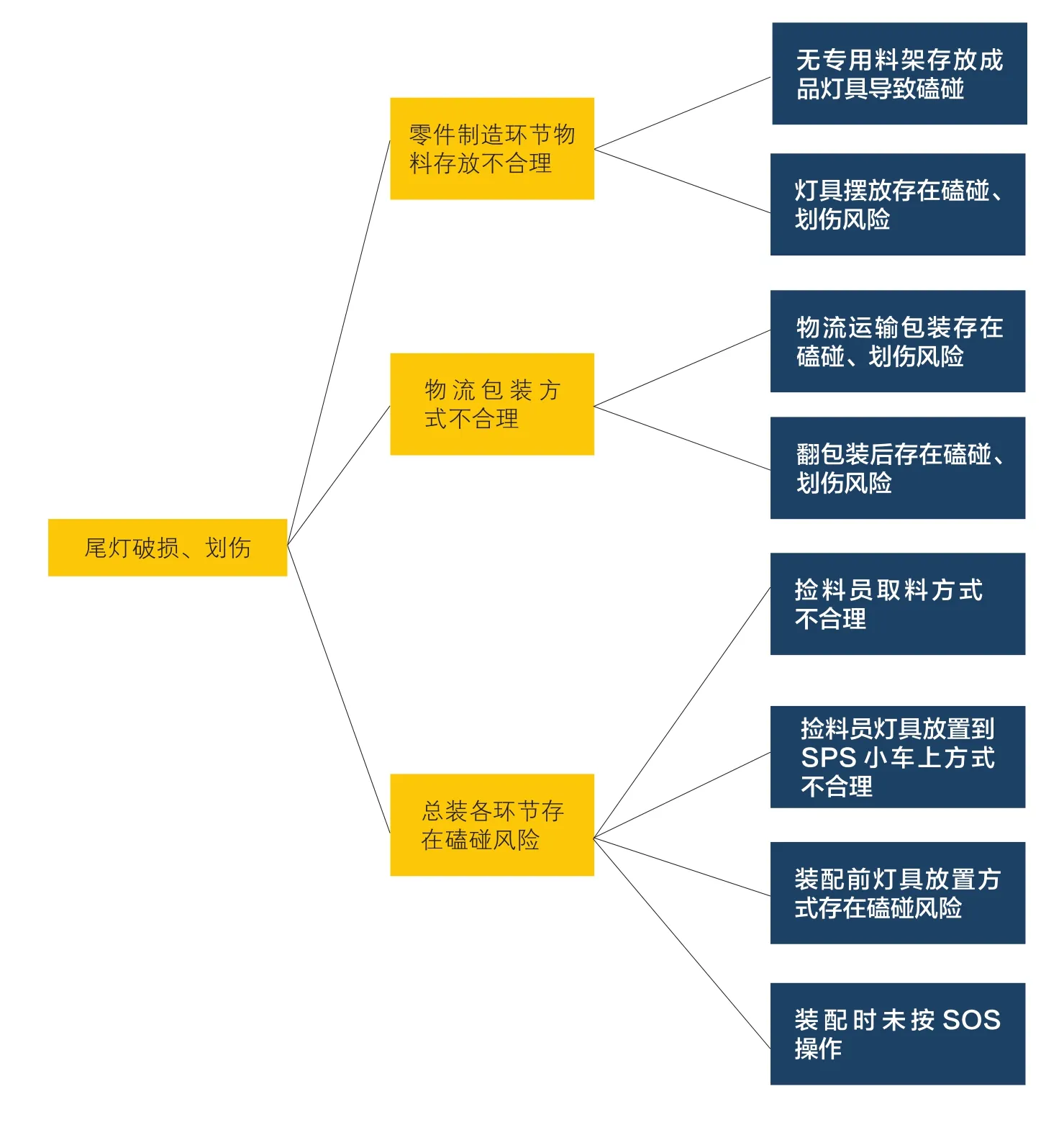

针对汽车尾灯表面破损及划伤故障率居高不下的问题,工具具体应用如下:

通过对2017年5、6月份的数据进行统计,汽车尾车灯故障占比具体统计如图2:

其中,某车型尾灯总成(尾门侧),破损、划伤质量问题5、6月份发生尤为突出,报废物料分别占各类车灯问题总量的35%、43%(如上图),故此,通过学习与应用PFAME来该问题进行分析与解决。

2 过程分析

经现场深入调查和分析,最终确定了8个过程风险点:

(1)无专用料架存放成品灯具导致磕碰;

(2)灯具摆放存在磕碰、划伤风险;

图1 过程的概念

图2

(3)长途运输包装存在磕碰、划伤风险;

(4)翻包装后存在磕碰、划伤风险;

(5)捡料员取料方式不合理;

(6) 捡料员将灯具放置到SPS小车上方式不合理;

(7)装配前灯具放置方式存在磕碰风险;

(8)装配时未按SOS操作。

潜在风险1: 无专用料架存放成品灯具导致磕碰

图3 过程分析

首先对生产后,成品灯的摆放合理性提出疑问,若成品灯摆放不合理,很容易造成灯与外物、或灯与灯之间的磕碰,易造成破损、划伤等问题的发生。

验证方式:现场审核

调查分析:到灯具生产厂商制造现场进行了解,发现成品灯有专用料架进行摆放,料架设计无风险。

潜在风险2:灯具摆放存在磕碰、划伤风险:

灯具厂商制造现场成品灯之间的摆放方式存在相互磕碰,以致灯具破损、划伤的风险。

验证方式:现场审核

调查分析:在灯具厂商制造现场,确认灯与灯之间的摆放方式:灯玻朝向相同,但灯背面存在销钉、螺杆等金属零部件,现场试验,若摆放太近,后灯销钉、螺杆易磕碰到前灯的灯玻上,从而造成灯玻划伤,若检查不到位则会造成不良品流出。

潜在风险3:长途运输包装存在磕碰、划伤风险:

包装作为物流环节的重要组成部分,若存在不合理的运输、搬运等环节极易造成零件的损坏。

验证方式:灯具厂商物流中转库抽查

调查分析:对灯具厂商物流中转库抽查,发现灯具件灯玻面对灯玻进行摆放,灯玻上有塑料薄膜保护,且两灯之间还有纸皮进行防护隔离。包装不存在风险。

潜在风险4:翻包装后存在磕碰、划伤风险:

包装作为物流环节的重要组成部分,若存在不合理的搬运、周转环节极易造成零件的损坏。

验证方式:灯具厂商物流中转库抽查

调查分析:对库房零件进行抽查,发现下层摆放灯具的销钉、螺杆存在穿透隔离防护纸片,并接触到上层灯具灯玻的情况,在运输过程中会造成上层灯玻损坏、划伤。

潜在风险5: 捡料员取料方式不合理

该灯装车过程为SPS物料,若捡料员存在倒箱、不合理摆放等,都可能造成零件的损坏。

验证方式: SPS区域抽查

调查分析:在SPS区域抽查发现,捡料员为方便取料,提前抽出零件间的隔离防护纸片现象时有发生,无纸片隔离情况下零件间存在相互磕碰的风险,极易造成零件的损坏。

潜在风险6: 捡料员将灯具放置到SPS小车上的方式不合理

若捡料员将零件放到SPS小车上时的位置、方向及力度不合理,都可能造成零件的损坏。

验证方式: SPS区域抽查

调查分析:在总装SPS区域抽查发现,捡料员将零件放置到小车上时,方向随机,力度不稳定,两灯相互间、灯具与小车隔板或其它零件间均存在相互磕碰的现象,极易造成零件的损坏、划伤(如下图)。

潜在风险7:装配前灯具放置方式存在磕碰风险:

装配前,若对零件的取放不合理,很可能造成零件的损坏。

验证方式:装配现场观察验证:

调查分析:在装配现场观察发现,装配人员存在提前将零件放置到车厢内的现象,若未做到零件轻拿轻放、角度正确,则零件与车厢或零件相互间存在磕碰的风险,易造成零件损坏、划伤。

潜在风险8: 装配时未按SOS操作:

员工装配车灯时,若不能严格按照SOS规范操作,极有可能造成零件的损坏。

验证方式:装配现场观察验证

调查分析:在装配现场检查发现,员工对零件的装配符合SOS要求,装配工艺合理、技能熟练,无磕碰、划伤等风险。

3 问题解决

根据分析,共发现5个风险点,现针对各风险点制定具体的改进措施,实现问题解决,达到过程可控的目的:

(1)装箱前灯具摆放存在磕碰、划伤风险:

改进措施:

灯具由原来的朝一个方向依次摆放,改为灯玻与灯玻相对摆放,避免了灯具上的销钉、螺杆划伤邻灯灯玻的风险,经连续四个月的跟踪验证,改善效果明显,因本环节导致的零件划伤、破损问题已消除。

(2)翻包装后存在磕碰、划伤风险:

改进措施:

料箱内下层灯具由销钉、螺杆朝上摆放改为灯玻朝上,避免了下层灯具上的销钉、螺杆刺穿隔离防护纸而使上层灯具灯玻划伤的风险,经连续四个月的跟踪验证,效果明显,因本环节导致的零件划伤、破损问题已消除。

(3)捡料员取料方式不合理:

改进措施:

对捡料员的操作进行规范,不提前抽出隔离防护纸片,不提前倒箱,零件按顺序进行使用,经过四个月的跟踪验证,效果明显,因本环节导致的零件划伤、破损问题已消除。

(4)捡料员将灯具放置到SPS小车上方式不合理:

改进措施:

对捡料员的操作进行规范,零件放置到SPS小车上时,不可随意丢放,要将零件灯玻朝上放置,且零件相互分开,不堆叠放置,经过四个月的跟踪验证,效果明显,因本环节导致的零件划伤、破损问题已消除。

(5)装配前灯具放置方式存在磕碰风险:

改进措施:

图4

对装配员的操作进行规范,不将待装配的零件提前放置到车厢内,避免灯具与其它零件、灯具与车厢的磕碰,经过四个月的跟踪验证,效果明显,因本环节导致的零件划伤、破损问题已消除。

4 效果确认

对策实施后,经过7-11月份,对措施进行的验证、跟踪后,具体故障数量统计如下图,由于抑制措施实施当月有个过程,因而故障率高于设定目标,到8月措施彻底执行后,每月故障数量皆低于设定的目标值,10、11两月故障数量更是低于5件,故此证明,分析的原因正确,制定的措施有效,既定目标已顺利完成。

5 结语

本文通过对潜在失效模式的分析与控制的应用,使产品故障率得到了明显的降低,对不合理操作及包装运输的改善及优化尤为明显,为类似问题的实际解决提供了可借鉴的经验。