卧式液液分离器内部折流板对流动特性的影响

2018-05-30王学平甄莎莎吴剑华

王学平, 甄莎莎, 龚 斌, 吴剑华

(沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

卧式连续液液分离装置及其操作方法,涉及化工生产过程中非匀相流体分离的生产装置和操作方法[1].因其分离连续,设备占用空间小,运动构件少的优势而受到广泛关注.在很多领域中得到生产应用,如石油化工、制药、农药、轻工业、污水和废水处理等[2-3].

由于入口条件的限制,卧式液液分离器并没有充分应用到实际生产中.如何充分地利用斜板沉降器的分离,使其最大限度的进行非匀相分离成为炙手可热的问题.早在20世纪90年代陆耀军[3]总结了几种典型的入口构件结构后,又提出了几种稳流构件,如栅格式、孔板式和填料箱式[5].稳流构件的应用使分离器内的流场更接近斜板沉降器研究时的理想状态,即稳定的层流状态[6].作为入口构件的一种,防冲挡板能够有效地对入口来流进行消能稳流,但冲击射流流动复杂,挡板后出现一定程度的涡流扰乱流场,影响液滴的聚结和沉降速度,所以整流构件也起到了至关重要的作用.陆耀军[3]通过模拟和实验研究认为挡板式入口构件使更多的液体只从下端流向分离区,并形成非常严重的一次涡流现象.

为避免或减弱流场中严重的一次涡流、二次涡流和反混现象,本文提出在防冲挡板后增加布液板,并针对此种结构进行分析.典型的稳流构件主要从稳定分离器内部流场的角度考虑,改变稳流构件的形式和结构.本文从另一角度考虑整流构件的作用,在入口构件后加入稳流构件折流板,一方面考虑其具有稳流,减缓流场湍动的现象,另一方面考虑增加液滴在分离器内沉降的距离.流体在两折流板之间流入分离室内,沿着斜板向上下两侧流动.针对这种折流板结构进行数值模拟,分析折流板的稳流效果以及折流板的变化参数对流场的影响.

1 数值模拟

1.1 计算模型

数值模拟的分离器结构与尺寸参数如图1所示.长方体分离器长×宽×高=1 080 mm×480 mm×480 mm(不含入口管和出水管),防冲挡板的尺寸为长×宽=240 mm×120 mm,防冲挡板与前壁面的距离为32 mm,进液管安装在前壁面上,圆心高度为72 mm,直径24 mm,溢流板高度为144 mm.流体由入口进入分离器,出水口流出容器,为简单的直管流动[7].

1 入水口 2 防冲挡板 3 折流板4 分离器主体 5 溢流板 6 出水口 图1 分离器模型Fig.1 The model of separator

1.2 边界条件

(1) 入口条件:入口采用Velocity-inlet,以控制流量的方式对入口处流体进行控制.因分离器内部液滴分离环境的要求,入口速度应控制在0.5~2 m/s,本文速度取1 m/s.

(2) 壁面条件:绝热,无滑移壁面[8].

(3) 出口条件:采用压力出口.在正常操作条件下,混合流体中油的体积分数小于5 %,本文采用水单相作为模拟对象,对入口流体的流动状态进行分析.流场中普遍存在回流,压力出口条件能够更好地处理回流问题,更容易收敛[9].

1.3 方程求解

求解方案中湍流模型的近壁面采用标准壁面函数;压力和速度耦合采用SIMPLE算法,压力的离散方式为Standard形式;动量、湍动能、湍动能耗散率均采用二阶迎风格式.模拟工况为单相水,并假定流体不可压缩,物性参数为常数.

2 结果与分析

2.1 有无折流板对分离器内部流场的影响

混合液体进入分离器中,由于入口阶段分离器内的速度变化比较大,在该处受到入口构件的影响很容易形成漩涡.防冲挡板的安装起到了减速消能的作用,但流体遇到防冲挡板的阻碍流动方向改变,存在着流体的扰动,进入分离阶段的液体达不到稳定状态使混合液体不能最有效地分离,折流板的布置能够有效地弥补这一不足.但折流板的板边缘对流体的流动也会产生一定的扰动,如边缘会改变流体方向,流体受到不同方向的力向不同的方向流动产生漩涡和尾流.本文所选折流板的结构为对称贴壁面的长方形板块,能够使混合液体从斜板的中间向两侧流动,同时稳定地流入分离器内部,增加液滴的流动长度,延长液滴的分离时间.

为直观地表明有无折流板对分离器内部流场稳流的影响,对分离器内部轴向不同截面的平均速度和相对标准偏差进行分析,其结果如图2所示.从图2可以看出:加入折流板后分离器内的轴向平均速度明显减小.而速度分布相对标准偏差明显小于没有加入折流板的情况.相对标准偏差越小,表明速度分布越均匀[10].折流板具有明显的降低速度,稳定流场的作用.

图2 折流板放置前后轴向速度分布Fig.2 The velocity distribution of cross section of separator with and without baffle plate

进一步考察安装折流板后对分离器内部流场流动特性的影响,观察分离器轴向中心Z=120 mm截面的速度矢量图(由于分离器左右处于对称结构,只截取一侧的矢量图),如图3所示.流体经过折流板后,分离器内的流体重新分布,涡流现象减少,有着明显的整流作用.

图3 折流板放置前后流场的速度矢量图Fig.3 The velocity vector of separator with and without baffle plate

2.2 折流板之间的距离对分离器内部流场的影响

对折流板不同尺寸带给分离器内部流场的影响进行分析,尺寸的改变用折流板之间的距离h表示.取4种折流板间距,分析分离器内部流通截面的轴向速度平均值和轴向速度相对标准偏差,如图4所示.

图4 不同尺寸的折流板轴向速度分布Fig.4 The velocity distribution of cross section of separator with different baffle plate

从图4可以看出:h为100 mm时,加入折流板前后,速度变化剧烈;h为400 mm时,折流板后的平均速度仍有波动;h为200 mm和300 mm时,速度缓慢的减小,折流板后的平均速度稳定.从图4还可以看出:h为100 mm时,轴向速度的相对标准偏差明显大于其他3种;h为200 mm时,速度变化比较平稳,没有波动,相对标准偏差最小,说明此种折流板结构更有利于整流.

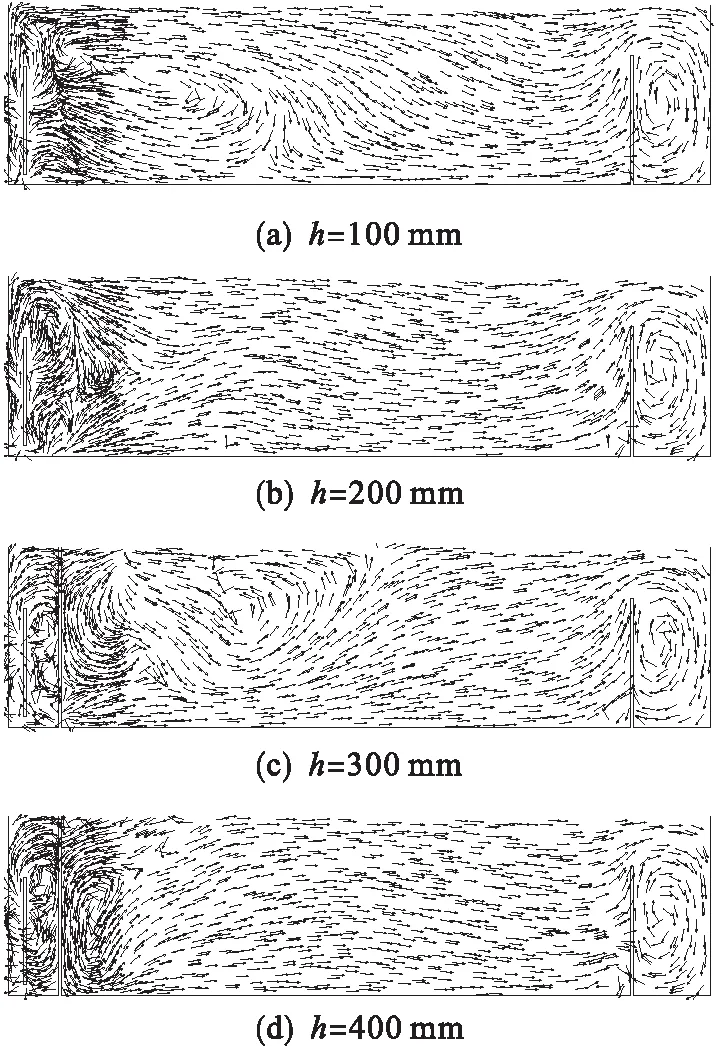

进一步分析折流板对分离器内部流场分布情况的影响,观察图5的矢量图.从图5(a)可以看出,来流液体冲击到防冲挡板后再经过折流板仍在分离器前部较大区域形成较大的旋涡,分离器的底部流体向回流动,有严重的一次涡流.由图5(b)的流场流动特性可以看出,流体沿着分离器轴向流动,没有旋涡和反混现象出现.由图5(c)可以看出,在折流板的前面受防冲挡板和折流板对流体的抑制,在此处形成了小的旋涡,并且在分离器前部分的上端出现了大的旋涡,流体沿着上壁面向相反的方向流动,形成了复杂的流场.由图5(d)可以看出,虽然在分离器的后半部分流体流动稳定,但在折流板附近出现了涡流流动和反混现象,不利于液液分离.

图5 Z=120 mm截面不同尺寸的折流板速度矢量图Fig.5 The velocity vector of different baffle plales in cross section of Z=120 mm

为了更详细地观察折流板后流场的变化,截取Y=0的面分析速度矢量图的变化.由图6(a)可以看出流场比较混乱,一侧有较大的涡流,另一侧的涡流比较小.由图6(b)可以看出,流场形成了一定的规律,在分离器内涡流对称出现,涡流比较大,尾流较长,涡流平稳需要较长的分离空间.由图6(c)可以明显看出流场涡流较小很快形成了稳定的流动,能够为分离提供好的流场环境,也为分离提供更多的分离空间.当折流板距离更小时由图6(d)可以看出,流场再次形成大的涡流,分离器内有大的涡流出现.

结合折流板轴向速度分布图和中心截面速度矢量图,综合分析可知:折流板之间距离h为200 mm时,分离器内部流体速度分布均匀,尾流小,折流板稳流效果最好,没有回流和反混现象.

图6 Y=0 mm截面不同尺寸的折流板速度矢量图Fig.6 The velocity vector of different baffle plates in cross section of Y=0 mm

2.3 折流板之间的距离对分离器内部流场定量分析

折流板尺寸的不同对分离器内部有着明显的影响,上面通过分析分离器内轴向不同截面的速度分布和Z=120 mm截面速度矢量图判断流场的稳定情况和速度变化.下面分析分离器内纵向不同高度上速度的变化,更详细地了解流场的湍动情况.

沿着流体流入的轴向方向截取不同截面上的速度,通过分析和比较3种不同高度上速度的变化情况,得出流场的紊乱情况.采取轴向截面分别为X=200 mm、X=400 mm、X=600 mm处;不同高度为Y=36 mm、Y=72 mm、Y=156 mm的位置.不同折流板尺寸下,各截面上不同高度的速度如图7~图10所示.

图7 h=400 mm截面上不同高度的速度变化Fig.7 Velocity change with different heights on the section of h=400 mm

从图7(a)和图7(b)可以看出,截面的不同高度速度有所不同,随Y值的增加,总体速度越高,即上壁面的速度比较大.图7(c)速度已经逐渐稳定,上壁面的速度减小,中心轴线上(Y=72 mm)的速度与其下方的速度相差不多,说明分离器下方的速度变化不明显.通过观察图7可以发现,中心轴线下方的速度变化趋势也不尽相同.

从图8可以看出分离器内部不同截面的不同高度速度变化复杂,不同高度分离器内速度变化不同,随着流体向分离器内部的流动,流体逐渐稳定,上下部分速度变化一致,但设备内左右两侧的流体速度高于中间部分的速度.

图8 h=300 mm 截面上不同高度的速度变化Fig.8 Velocity change with different heights on the section of h=300 mm

从图9可以看出,流体在折流板附近速度变化不稳定,而随着流体的流动,不同高度的流体速度基本达到一致,没有明显的扰动.沿着分离器轴向方向观察截面的速度变化,距离入口越远,速度变化越小,越稳定.从图10可明显看出,流体速度波动比较大,速度变化大,非常不利于液液分离.观察图7(c)、图8(c)、图9(c)和图10(c)可以看出,轴向截面的Y值不同,但速度变化趋势基本一致,Y=156 mm的速度没有明显高于中心轴线上(Y=72 mm)的速度.当折流板距离h为100 mm时,分离器分离区域的流体速度变化仍不稳定,变化范围较大,变化趋势不一致.

图9 h=200 mm 截面上不同高度的速度变化Fig.9 Velocity change with different heights on the section of h=200 mm

观察同一高度下流体的流速变化情况,在折流板前速度没有明显的区别,速度变化紊乱;折流板之后有着明显的区分,分离器的中间部分速度比较小,而贴壁的两侧速度相对比较大.无论是分离器的上半部分还是下半部分基本都是中间部分速度大而两边速度小,而随着折流板之间的距离变小,这种变化规律越加的不明显.特别是h=100 mm的情况下,分离器的左半部分速度大,右半部分速度小.

图10 h=100 mm 截面上不同高度的速度变化Fig.10 Velocity change with different heights on the section of h=100 mm

3 结 论

针对处理量为0.2 m3的分离器,分析分离器内流场的稳定情况.折流板的布置能够明显地改善分离器内部流体的分布情况,对来流液体冲击到防冲挡板后形成的涡流进行有效地抑制,改善分离器内部流场的紊乱.折流板尺寸对分离器内流场分布的影响非常明显,当折流板尺寸小时,流体易形成旋涡;折流板尺寸过大时,折流板前的流体易堆积形成小的漩涡,都不利于液液分离.通过对分离器不同截面位置的定量分析,当折流板之间距离h较大时,分离器上壁面的速度比较大;当折流板之间的距离h逐渐减小时,分离器内部流场更容易稳定,而当距离继续减小时,流场再次呈现出不稳定的现象.从模拟结果的定性和定量分析得出,当折流板之间的距离h为200 mm时,折流板对稳流效果最好.

折流板的布置对稳定分离器内的流场起着至关重要的作用.分离器内部流场越稳定,越有利于分离,因为稳定的流体和均匀的流速分布能够减少涡的产生,保持柱塞流的特性,利于液滴的浮升运动.折流板研究的意义在于尽量减少涡的产生,各截面上流体流动状态保持一致,没有反混,液滴顺利浮升,分离前期流体越稳定越有利于分离,这应是不断改进的目标.本文所研究的折流板起到了稳流作用,有利于液滴的浮升.

:

[1] 吴剑华.卧式连续交错流液液分离装置及操作方法:CN101612488[P].2009-12-30.

[2] 戚俊清,刘亚莉,许培援,等.新型液-液分离设备——斜板沉降器[J].化工机械,1998,25(6):358-362.

[3] 陆耀军,潘玉琦,薛敦松.重力式油水分离设备入口构件的模拟实验优选[J].石油学报,1995,16(3):111-114.

[4] MIZRAHI J,BARNEA E.Compact Settler Gives Efficient Separation of Liquid-Liquid Dispersions[J].Process Energy,1973,1(3):60.

[5] 陆耀军,潘玉琦,薛敦松.重力式油水分离设备整流构件的模拟实验优选研究[J].石油学报,1996,12(4):97-102.

[6] 吕宇玲,何利民,王国栋,等.含不同构件的重力式分离器内流场数值模拟[J].石油机械,2008,36(2):12-16.

[7] 黄卫星.工程流体力学[M].北京:化学工业出版社.2009:62-88.

[8] 陈利.大功率高速混流泵流动模拟与结构优化[D].杭州:浙江大学,2006:33-34.

[9] 韩占忠,王敬,兰小平.FLUENT——流体工程仿真计算实例与应用[M].2版.北京:北京理工大学出版社,2010:24-27.

[10] 邱雷,李建隆.布液板对重力式油水分离器流动与分离特性的影响[J].能源化工,2014,35(6):70-73.