相控阵三维全聚焦成像检测技术

2018-05-28振光

,, ,,振光,

(广东省超声电子重点工程技术研究开发中心,汕头 515041)

传统的相控阵超声检测技术根据特定聚焦法则并行激发多个阵元,从而使得合成超声波束在被检工件内实现偏转和聚焦,再把接收到的信号依据聚焦法则延时累加起来形成最终的检测结果[1]。由于传统相控阵是基于发射单点聚焦或者发射多点动态聚焦的技术,阵元组的激发次数将直接影响检测结果图像的刷新率,因此传统相控阵技术即使采用动态聚焦也是分段的动态聚焦,实际上并不具备高分辨率的聚焦检测能力。

全聚焦(TFM)技术是近年来随着高速处理器的发展而出现的一种基于全矩阵数据采集(FMC)的图像后聚焦新技术[2]。该技术依次顺序激发阵列探头的每单个阵元且所有阵元同时接收信号,遍历激发整个阵列之后采集到全矩阵数据,再根据相应的全聚焦法则,提取相应有效回波数据累加到全聚焦图像的目标成像区域即可实现全聚焦成像[3]。由于全聚焦技术在目标成像区域的每一个像素点都对应一个聚焦法则,即全聚焦图像的每个像素点都是聚焦点,因而能够提供被检工件的高分辨率成像检测结果。

当前国内外专家学者对于相控阵全聚焦技术的研究,基本都集中在一维线阵相控阵探头的二维全聚焦成像上。二维全聚焦成像技术确实能够有效检出工件内的各种缺陷,且检测图像的缺陷分辨率较高,但是由于成像结果仅是工件内部的一个切片成像信息,并不能有效反应缺陷的立体结构以及尺寸大小。笔者提出的3D(三维)全聚焦成像技术是根据设计的3D全聚焦法则,采用FPGA(现场可编程门阵列)实时进行全聚焦运算处理并得到3D全聚焦图像。由于使用二维面阵探头实现全矩阵数据的采集,探头各阵元在三维空间中能够充分采集到工件内的缺陷从各个方向上反射回来的信息,从而根据3D全聚焦法则能够重构出工件内缺陷的真实结构。

1 3D全聚焦系统工作原理

相控阵3D全聚焦系统的工作原理示意如图1所示[4],系统由两大部分组成:全矩阵数据采集系统以及实时3D全聚焦成像。

图1 相控阵3D全聚焦系统工作原理示意

由图1可知,全矩阵数据采集系统由64并行相控阵数据采集通道和超声相控阵探头组成。由于研究对象是三维全聚焦成像,选用64阵元8×8的面阵相控阵探头,其中每个阵元对应一个相控阵采集通道,各阵元编号表示为E1~E64。

相控阵系统发射电路每次激发单个阵元,该阵元发射的超声波事实上是以近似一个锥体的形式在被检测工件内部传播的,遇到缺陷后声波反射回去被面阵探头的各个阵元以回波的形式接收并存储下来,该过程即为全矩阵数据采集的过程[5]。其中WA(1,1)表示阵元1发射的超声波传播到工件内A点反射,并由阵元1接收到的回波信号;WB(1,1)表示阵元1发射的超声波传播到工件内B点反射,并由阵元1接收到的回波信号;WA(1,64)和WB(1,64)依此类推。

3D全聚焦成像的核心是系统需要预先生成并内置相应的3D全聚焦法则。初始化阵列面各阵元坐标,以阵列面作为基准坐标系定义3D成像区域范围及其3D目标图像的成像精度,计算面阵各阵元到成像区域目标点的声波传播时间并存储,即生成聚焦法则[6]。在实时聚焦过程中,系统根据存储的法则,相应提取对应收发阵元组接收到的A型波采样点,在各法则对应的目标成像区域点处进行累加、平均运算,最终形成3D全聚焦的图像。

2 3D全聚焦法则

3D全聚焦模型如图2所示,以面阵探头中心点对应延迟块的底面中心位置作为三维坐标系原点O,建立三维空间直角坐标系。其中,E点表示面阵任意阵元;I点表示被检测工件内的任意一点;R1点表示阵元E发射的超声波从延迟块传递到工件内的I点,在延迟块与工件交界面的实际声波折射点;R2点表示I点反射的超声波从工件内传递到延迟块并被阵元E接收,在工件与延迟块交界面的实际声波折射点。

图2 3D全聚焦模型

依据建立的三维坐标系模型,以n×n阵元面阵探头为例,初始化面阵探头各阵元坐标,具体初始化计算过程如下所述。

exi={mod[(i-1),n]-(n-1)/2}×d

(1)

eyi={int[(i-1)/n]-(n-1)/2}×d

(2)

ezi=-h

(3)

式中:d为阵元间距;h为所选用延迟块的厚度;i=1,2,3,…,n2。

通过求余运算初始化阵元x坐标,取整运算初始化阵元y坐标,对延迟块的厚度取负初始化阵元z坐标。

基于该坐标系把工件的目标检测区域网格化为目标成像区域,假设网格化之后目标成像区域的I′点对应于工件内的I点。那么,由阵元E发射的超声波经延迟块传递到工件内的I点所需时间为

TER1I=[(exi-rx1i)2+(eyi-ry1i)2+

(ezi-rz1i)2]1/2/v1+[(ixi-rx1i)2+

(iyi-ry1i)2+(izi-rz1i)2]1/2/v2

(4)

式中:rx1i,ry1i,rz1i为折射点R1的三维坐标;rx2i,ry2i,rz2i为折射点R2的三维坐标;ixi,iyi,izi为工件内任意点I的三维坐标;v1为延迟块声速;v2为工件声速。

由I点反射的超声波经工件传递到延迟块并被阵元E接收,所需时间为

TIR2E=[(ixi-rx2i)2+(iyi-ry2i)2+

(izi-rz2i)2]1/2/v2+[(exi-rx2i)2+

(eyi-ry2i)2+(ezi-rz2i)2]1/2/v1

(5)

假设以Sij(t)表示全矩阵数据,则目标成像区域I′点对应的3D全聚焦重构结果为

(6)

3 3D全聚焦成像检测试验

以下试验均采用汕头超声仪器公司生产的CTS-PA22T相控阵全聚焦设备以及相控阵线阵和面阵探头进行实时成像检测。CTS-PA22T设备具有 64个全并行的相控阵硬件通道,试验所使用的探头为5L64-0.6×10线阵、5L8×8-1.5×1.5面阵;所使用延迟块为15 mm厚的聚苯乙烯材料。

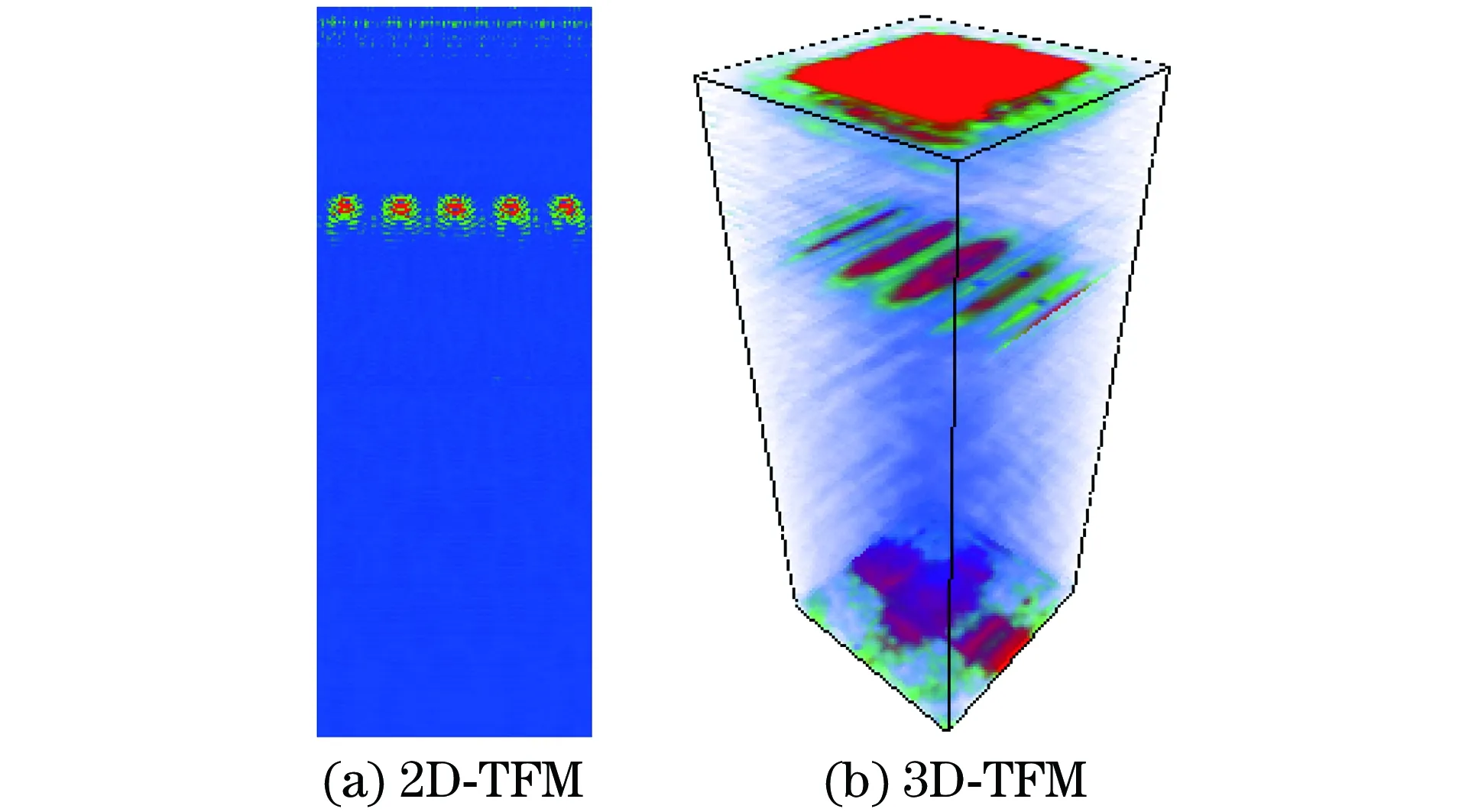

分别采用2D-TFM和3D-TFM成像技术检测通孔缺陷,结果如图3所示。检测对象是相控阵B型专用试块,缺陷为距离表面10 mm,彼此间距5 mm,呈水平直线排列的一系列尺寸为φ1 mm的通孔。2D-TFM目标成像区域宽度15 mm,高度40 mm;3D-TFM的目标成像区域宽度15 mm,高度40 mm,长度15 mm。从图3可以看出,2D-TFM成像检测技术能够有效检测出目标缺陷,且成像检测结果对于缺陷的分辨率较高;3D-TFM技术的成像结果,不仅缺陷分辨率高,且对于通孔缺陷的描述非常直观。

图3 TFM检测通孔缺陷的2D和3D结果

分别采用2D-TFM和3D-TFM成像技术检测平底孔缺陷,结果如图4所示。检测对象是10 mm厚有机玻璃试块,缺陷为距离表面6 mm,直径为2 mm的平底孔。2D-TFM目标成像区域宽度5 mm,高度10 mm;3D-TFM目标成像区域宽度5 mm,高度10 mm,长度5 mm。由图4可知,3D-TFM对于平底孔缺陷的检测结果不仅直观,且很容易对缺陷进行精确定量测量。

图4 TFM检测平底孔缺陷的2D和3D结果

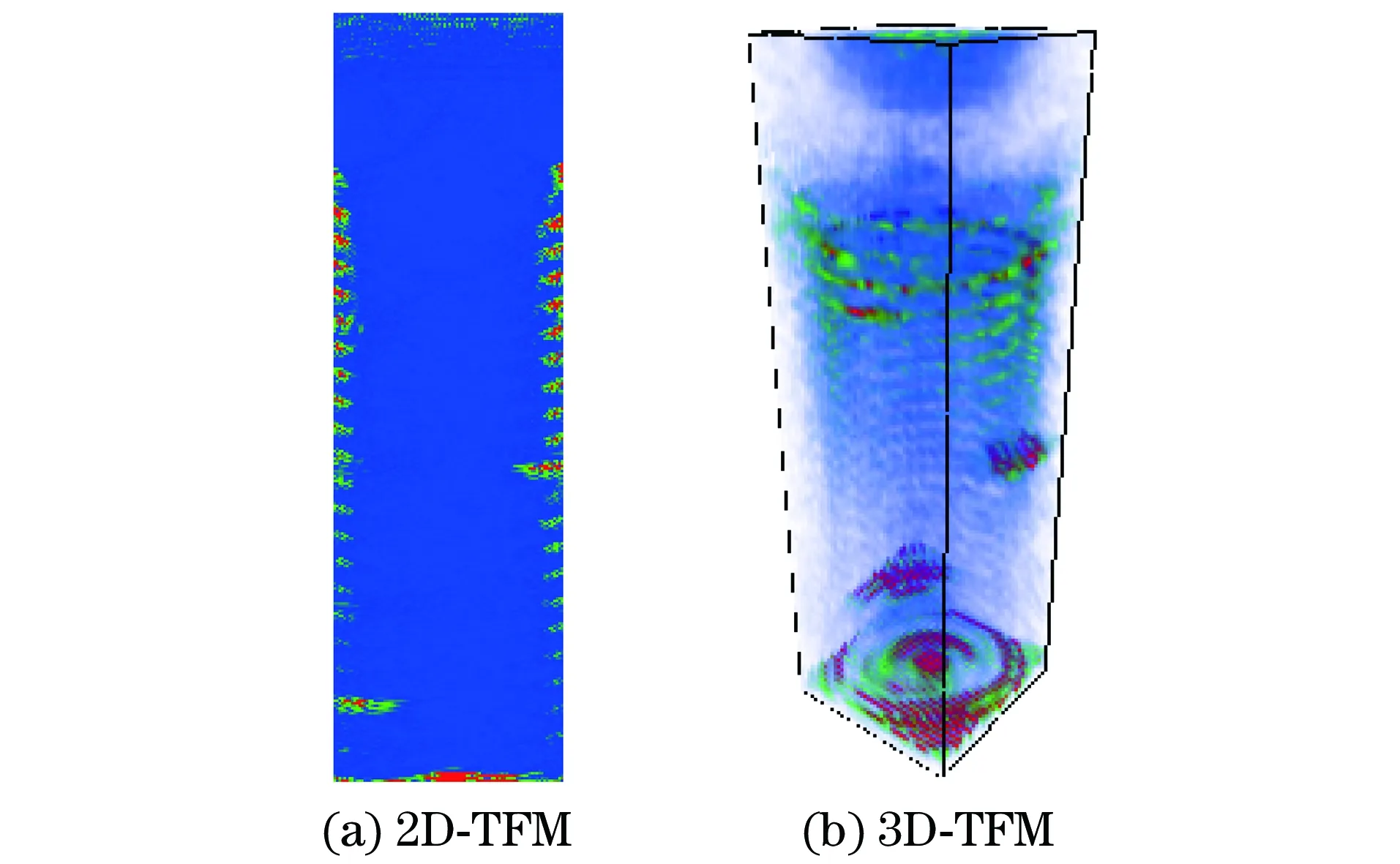

图5 TFM检测螺栓裂纹缺陷的2D和3D结果

分别采用2D-TFM和3D-TFM成像技术检测螺栓裂纹缺陷,结果如图5所示。检测对象是高度为100 mm的螺栓试块,在试块的中部和底部分别加工了2,3 mm深的人工线切割裂纹缺陷,且两个缺陷的周向间隔为120°。2D-TFM目标成像区域宽度30 mm,高度100 mm;3D-TFM目标成像区域宽度30 mm,高度100 mm,长度30 mm。检测结果显示,2D-TFM、3D-TFM技术均可有效检出螺栓内部的两个缺陷,但是在2D-TFM的检测结果中,裂纹和螺栓丝扣之间的图像特征区别不是非常明显,有一定可能会导致缺陷的误判和漏判,而3D检测结果能够非常轻松地识别出这两个缺陷。

采用3D-TFM成像技术对被检工件进行局部区域的成像检测,结果如图6所示。检测对象是在有机玻璃试块上制作的一系列人工平底孔缺陷。其中,图6(a)所示目标成像区域宽度5 mm,高度3 mm,长度5 mm,深度1.5 mm,缺陷1为距离表面2 mm,直径为1 mm的平底孔,缺陷2为距离表面3 mm,直径为1.5 mm的平底孔;图6(b)所示目标成像区域宽度5 mm,高度3 mm,长度5 mm,深度1 mm,缺陷为距离表面1 mm,直径为3 mm的平底孔;图6(c)所示目标成像区域宽度5 mm,高度3 mm,长度5 mm,深度1 mm,缺陷为距离表面2 mm,直径为2 mm的平底孔;图6(d)所示目标成像区域宽度5 mm,高度3 mm,长度5 mm,深度2 mm,缺陷为距离表面3 mm,直径为4.5 mm的平底孔。从3D-TFM局部区域成像检测试验可以看出,3D-TFM成像技术能够灵活地对被检工件的局部区域进行针对性的成像检测,能够有效识别小缺陷,且检测时近表面盲区小。

图6 3D-TFM技术局部区域成像检测

4 结语

将2D-TFM全聚焦成像技术扩展到三维,并分别采用2D-TFM以及3D-TFM技术进行了具体的检测试验。从试验结果可以看到,相控阵全聚焦技术的检测成像结果具有极高的分辨率,能够有效检出被检工件内的缺陷。其中,3D-TFM技术相比2D-TFM技术来说,其成像结果更加直观,能够真实地反映缺陷的外形,能够有效提高对于缺陷的定性、定量检测能力,减少对缺陷的误判以及漏检。高效、灵活的局部区域实时高清3D成像检测能力,突破了传统相控阵技术固定单一的成像模式,可以应用于螺栓检测、汽车点焊检测以及薄板复合材料检测等领域。

参考文献:

[1] JEUNE L L, ROBERT S, DYMUS P. Adaptive ultrasonic imaging with the focusing method for inspection of complex components immersed in water[J]. Ultrasonic, 2014, 61:673-684.

[2] WOLFRAM A. High resolution phased array imaging using the total focusing method[C]//19th WCNDT. Munich:[s.n.], 2016.

[3] ROBERTI S, OLIVIER C. Real-time inspection of complex composite structures with a self-adaptive ultrasonic technique[C]∥18th WCNDT. Durban:[s.n.], 2012.

[4] MICHAEL B, STEFAN K. Practical application of total focusing for sizing of imperfections in welded joints[C]∥19th WCNDT. Munich:[s.n.], 2016.

[5] LI Yan. Ultrasonic phased array imaging testing by total focusing method[J]. Nondestructive Testing, 2017, 39(5): 57-64.

[6] JOBST M, CONNOLLY G. Demonstration of the application of the total focusing method to the inspection of steel welds[C]//9th ECNDT. Moscow:[s.n.], 2010.