碳纤维复合材料冲击损伤的激光错位散斑检测

2018-05-26徐子鹏韩旭李丽娟任姣姣张丹丹

徐子鹏,韩旭,李丽娟,任姣姣,张丹丹

(长春理工大学 光电工程学院,长春 130022)

碳纤维复合材料具有密度小、强度高、耐高温、耐腐蚀、抗疲劳、热膨胀系数小、易于成型等诸多优异性能,在航空航天领域已逐渐取代了金属材料,得到了越来越广泛的应用。碳纤维复合材料制件在生产和使用过程中常常会受到冲击,因其组份的多样性和各项异性对冲击损伤较为敏感[1],往往在材料表面看不出明显的伤痕,但材料内部却出现纤维断裂、分层、脱粘等缺陷和损伤,从而严重影响材料的机械强度和密封性,造成重大的工程事故隐患。在生产和使用过程中快速有效地检测出碳纤维材料冲击损伤的存在,已成为碳纤维材料制造者和使用者的迫切需求。

激光错位散斑检测技术是上世纪末随着计算机技术、电荷耦合器件(CCD)以及数字处理技术的发展而出现的一种新型的表面变形的全场实时成像检测方法,是通过测量物体表面形变从而获得物体内部不连续信息的一种数字光学干涉技术[2]。由于其具有非接触、精度高、实时检测、检测速度快、加载方式灵活等优点,在航空航天、汽车轮胎等行业获得广泛的工程应用[3],特别适用于复合材料制件冲击损伤的无损检测。本文采用激光错位散斑检测技术对含有冲击损伤的碳纤维复合材料层压板进行无损检测,研究错位方向、错位量和热加载时间对检测结果的影响。

1 激光错位散斑检测技术的检测原理

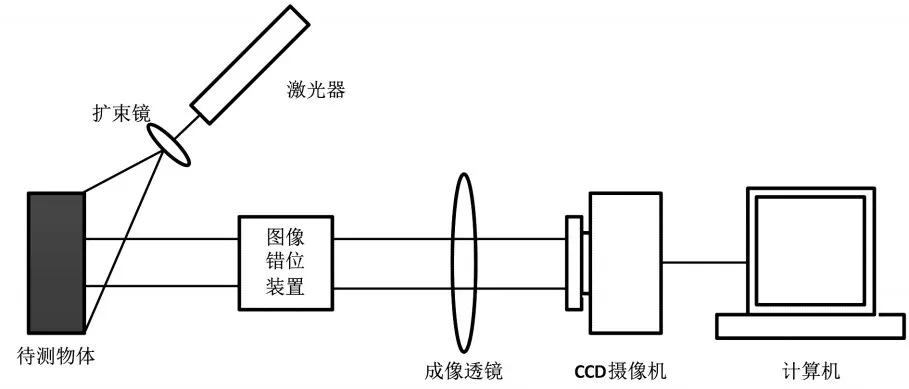

激光错位散斑干涉技术是一种共光路、自参考的干涉测量法,典型的检测原理图如图1所示。激光器发出的激光经扩束镜扩束后照射到待测物体表面,其反射光通过图像错位装置形成两束具有一定偏移量的激光束,并经过光学成像透镜在CCD的光敏面上形成两个相互错位的像,两个错位像相互干涉产生一个由物体表面形貌确定的散斑干涉图,该散斑干涉图随着物体表面的变形而变化。

图1 激光错位散斑检测原理图

检测时,需要对待测物体进行加载,物体表面将由于加载产生形变,加载前后的两幅散斑干涉图被CCD接收。由于激光散斑检测实际上是对物体表面产生形变前后离面位移一阶导数的测量[4],因此,通过用后一幅散斑图的光强减去前一幅散斑图的光强的计算机处理,即可获得一幅反映物体表面在离面方向上的位移偏导数干涉条纹图。根据特征条纹即可获得被检物体的缺陷信息:同一干涉条纹近似为位移导数相同的点,若被测物内部损伤,在有缺陷的部位会形成对称的表现为蝴蝶斑的干涉条纹图案[5],如图2所示。缺陷越靠近物体表面,膨胀变形时阻力越小,在同一时刻形变量越大,因此下方缺陷的条纹会更密一些。

图2 缺陷位置产生的蝴蝶斑(位相差检测图)

激光错位检测加载方式很多,常用的有热加载、真空加载及压力加载等,对于碳纤维复合材料而言,适合选用热加载的激励方式进行检测[6]。所谓热加载,就是在检测过程中对待测物体表面进行加热,由于缺陷区域的热导率比完好区域的热导率小很多,当热量从物体表面向下传导时,将在缺陷区域产生热量堆积,形成局部高温,进而产生较大程度的热变形,导致表面产生异常应变。

2 检测对象及设备

2.1 检测对象

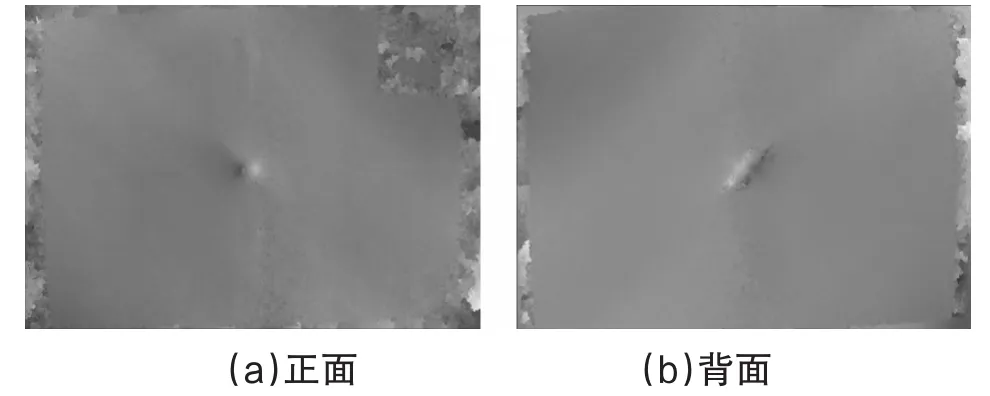

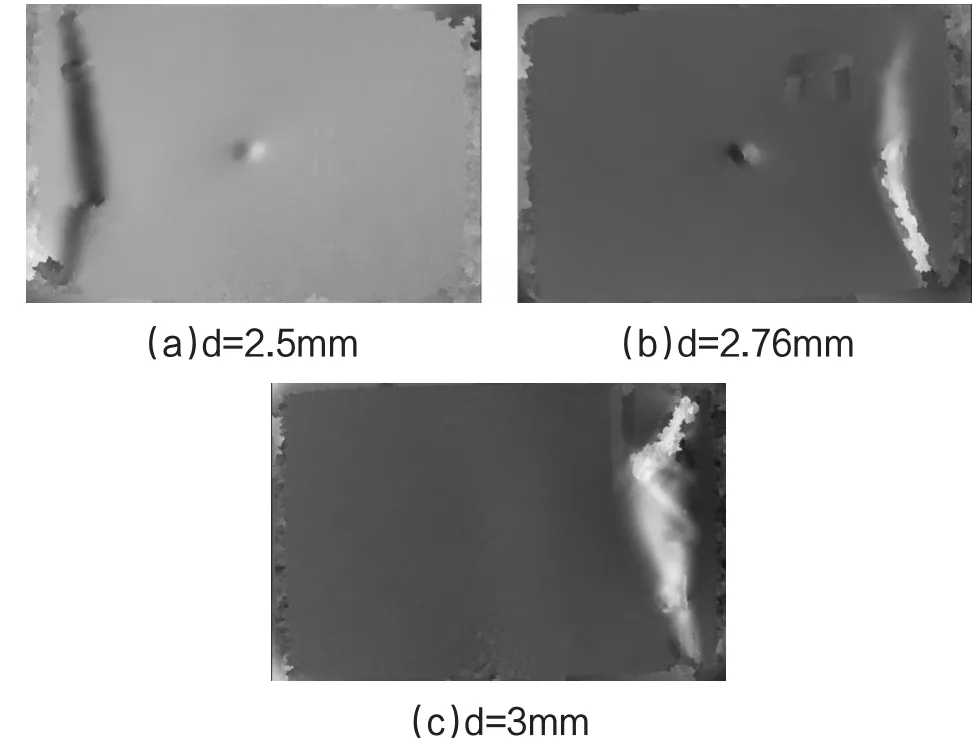

本次实验中的检测对象为4块已知存在冲击损伤的150mm×100mm碳纤维层压板,如图3-4所示。图3所示为受2J能量冲击的1mm度厚碳纤维层压板,由于该样件所受冲击能量较低,在其正面和背面均无明显受冲击损伤痕迹,故对其进行双面检测以观察冲击损伤对其的影响。如图4所示依次为受11.25J能量冲击的2.5mm、2.76mm及3mm厚度碳纤维层压板,由于这组样件所受冲击能量较高,在其背面有肉眼可以观察到的损伤痕迹,故只对其受到冲击的表面进行激光错位散斑检测。

图3 1mm厚度碳纤维层压板(2J能量冲击)

图42.5mm、2.76mm和3mm厚度碳纤维层压板(11.25J能量冲击)

2.2 检测设备

本次实验采用德国Steinbichler公司的ISIS mobile 3100激光错位散斑检测系统,该系统由主机系统、真空仓、错位散斑探头单元(内置于真空仓)和便携式计算机四部分组成,激光光源为激光二极管,激光波长λ=660nm。该系统的测量面积为220×185mm2,相机分辨率为1392 × 1040pixel,离面位移的测量分辨率为30nm。

3 检测过程和结果分析

3.1 检测过程

分别对4块已知冲击损伤的碳纤维层压板进行检测,观察激光错位散斑检测对碳纤维层压板冲击损伤的检测效果。由于本次使用的检测设备焦距固定不变,故只需对错位量和亮度进行调节,在选取适当的错位量(使用经验值5mm)后调节视场亮度,使错位成像在实时采集窗口的曝光接近(但不要达到)饱和,对样件进行3s的热加载后得到相应的检测结果。

对受11.25J能量冲击的2.5mm厚碳纤维层压板进行一系列激光错位散斑检测,分析错位方向、错位量和加载时间对检测结果的影响:首先在错位量和热加载时间不变的条件下观察水平错位和竖直错位对检测结果的影响;然后在水平错位和热加载时间一定的条件下,得到样件在0mm、2mm、5mm、8mm和10mm错位量下的检测结果;最后选定其中检测效果最好的错位量,对样件在1s、2s、3s、5s、8s、10s热加载时间下的检测结果进行记录。

3.2 检测结果

如图5-6所示为4块已知冲击损伤的碳纤维层压板的激光散斑检测结果。图5中(a)、(b)分别为受2J能量冲击的1mm厚度碳纤维层压板的正面和背面的检测结果,结合图5(a)和图5(b)可知,虽然在样件正面(受冲击面)检测到的只是一个范围较小的冲击点损伤,但是其内部结构已出现较为严重的纤维断裂和分层,因此在对碳纤维层压板进行热加载激光散斑无损检测时,检测到的缺陷无论大小都应给予重视。

图5 受2J能量冲击的1mm厚度碳纤维层压板检测结果

图6所示分别为受11.25J能量冲击的2.5mm、2.76mm及3mm厚度碳纤维层压板的检测结果,从图6(a)和图6(b)中可明显看到样件的受冲击点和样件内部由于冲击产生的分层缺陷,而图6(c)中的样件由于厚度较大的原因,其受冲击点在检测结果中并不明显,实际上在该样件背面与受冲击点对应的位置也并无明显的冲击损伤痕迹,但样件内部由于受到能量冲击而产生的分层缺陷更为严重。从检测结果可知,热加载激光散斑无损检测技术对碳纤维层压板的冲击损伤具有较高的检测灵敏度,能够有效地检测出样件所含有的冲击损伤和受冲击位置。

图6 受11.25J能量冲击的不同厚度碳纤维层压板的检测结果

3.2.1 错位方向对检测结果的影响

如图7所示为2.5mm厚碳纤维层压板(11.25能量冲击)在保证错位量5mm和热加载时间3s且其他参数不变的条件下水平错位和竖直错位的检测结果。对比图(a)和图(b)可以发现,图(b)中样件左侧的分层缺陷只有部分区域较为明显,其余本是缺陷的区域变成了疑似环境噪声产生,这极大程度的影响了对缺陷的范围和程度的判定。检测结果表明:对具有明显纵横比的冲击损伤而言,若错位方向与其纵向一致,将对检测结果产生较为明显的影响。实际上,由冲击产生的分层缺陷因碳纤维复合材料的各项异性总是会具有明显的纵横比,因此在检测过程中应加以注意,对怀疑的区域采用与本次检测相互垂直的错位方向再次检测加以证明。

图7 不同错位方向的检测结果图

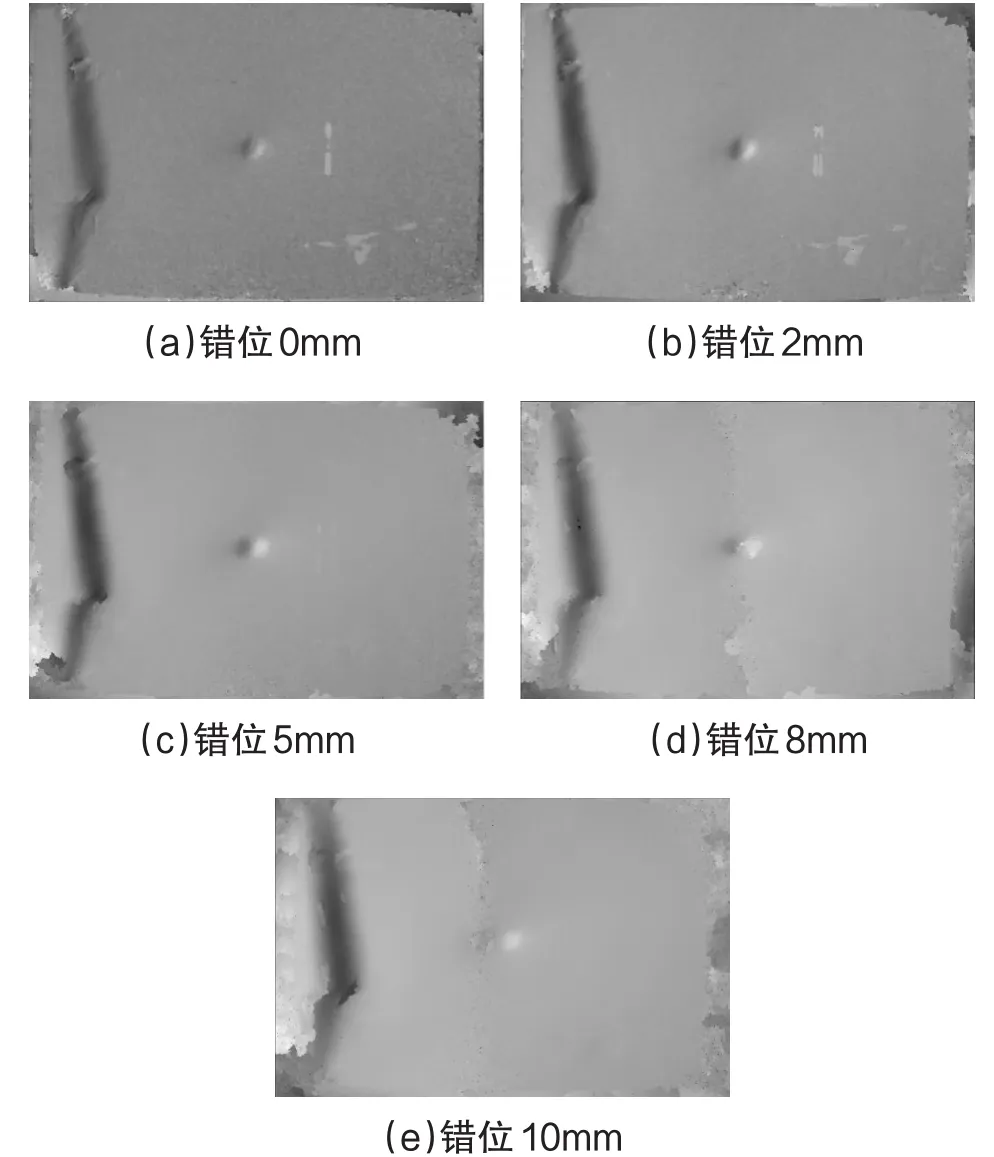

3.2.2 错位量大小对检测结果的影响

如图8所示为2.5mm厚碳纤维层压板(11.25能量冲击)在保证热加载时间3s恒定且其他参数不变条件下设置不同错位量大小得到的检测结果。由图8可知,当错位量大小为0mm时,缺陷的检测灵敏度很低,严重影响对缺陷程度的判定;当错位量大小为8mm和10mm时,缺陷图像被分离,在判断缺陷时易误判成两个缺陷,导致缺陷数量和缺陷范围的误判,甚至在缺陷较为密集时会因为缺陷重合造成漏检。故在实际检测中,错位量大小应调节至与检测到的最小缺陷的半径到直径之间,在保证检测灵敏度的同时避免误判和漏检。

图8 不同错位量大小的检测结果图

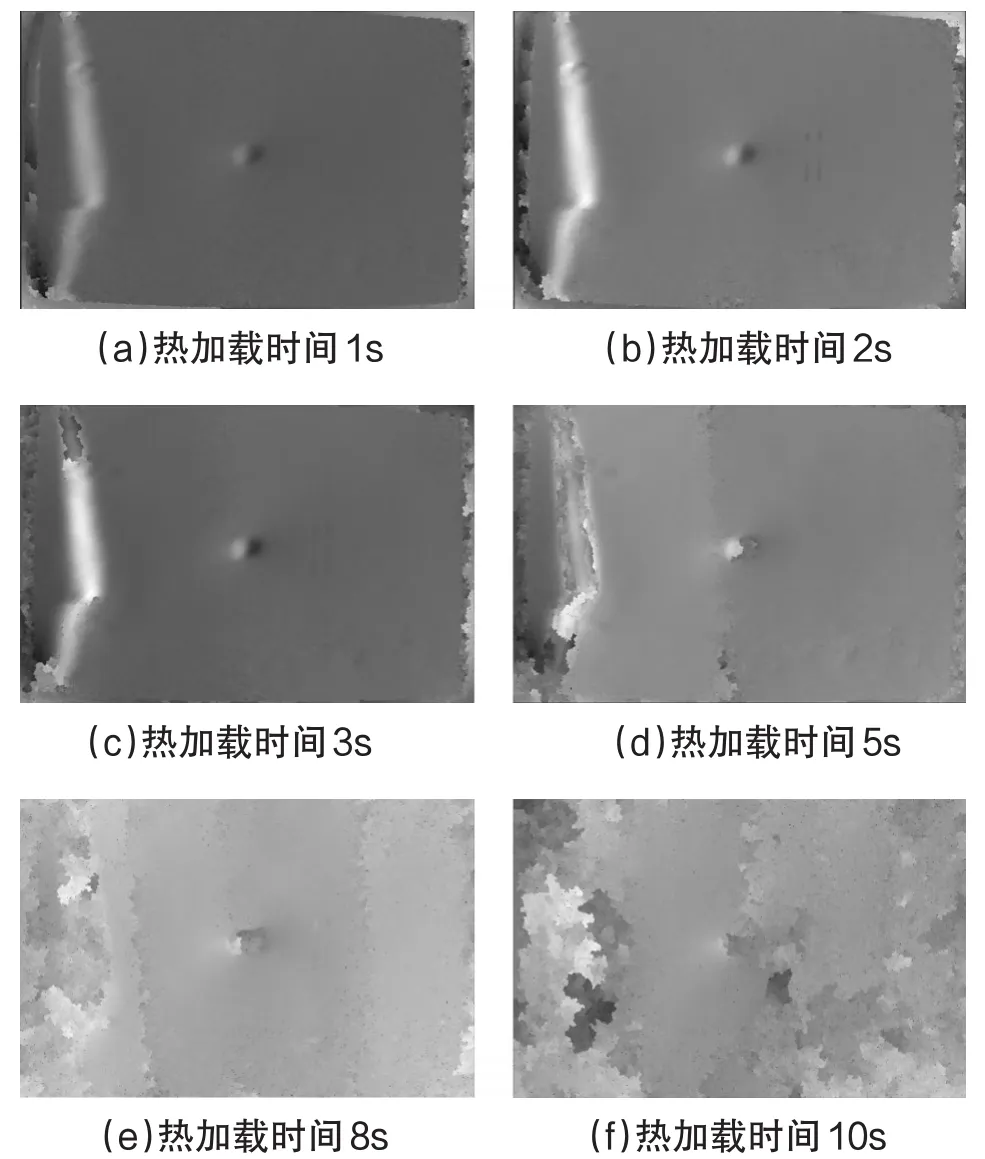

3.2.3 热加载时间对检测结果的影响

如图9所示为2.5mm厚碳纤维层压板(11.25J能量冲击)在保证水平错位量5mm且其他参数不变条件下设置不同热加载时间得到的检测结果。由图9可知,热加载时间在3s内时,热加载时间越长,得到的检测结果图越清晰,缺陷显示的越明显;热加载时间超过3s后,随着热加载时间的延长,得到的检测结果图中出现破碎图像并且占据区域越来越大,导致图像越来越不清晰甚至无法分辨缺陷。这是因为虽然热加载时间越长,样件所含缺陷越容易被激发、样件表位的离面位移越大,得到的缺陷越明显,但是热加载时间过长也会导致样件温度和其表面的空气温度迅速升高,致使样件表面气流紊乱、环境噪声增强,影响散斑场的数据采集。此外,碳纤维材料导热性能好,热加载时间过长会使缺陷处和完好处受热均匀,形变量趋近一值,导致缺陷不明显。因此,在实际检测中,应根据样件实际情况选取适当的热加载时间。

图9 不同热加载时间的检测结果图

4 结论

热加载激光错位散斑无损检测技术对碳纤维复合材料的冲击损伤具有较高的检测灵敏度,能够快速、有效的检测出材料所含缺陷并确定其位置,由于其具有非接触、高效率、外力加载小等优点,能够较好的应用于碳纤维复合材料的无损检测。影响其检测结果的因素较多,错位方向、错位量大小、热加载时间以及操作人员经验等因素都会对检测结果产生影响,在实际检测中,选取合适的错位量和热加载时间等参数对于获取可靠的缺陷散斑图像具有重要的意义。

参考文献

[1] 张旭刚,张素香,程旭,等.层压结构复合材料的激光剪切散斑检测[J].无损检测,2014,36(7):56-59.

[2] HUNG,Y Y.Shearography:a new optical method for strain measurement and nondestructive testing[J].Optical Engineering,982,21(3):391-395.

[3] 李家伟.无损检测手册第2版[M].北京:机械工业出版社,2011.

[4] 汤剑飞,汪勇.基于激光错位散斑干涉技术的复合材料无损检测[J].南京航空航天大学学报,2005,37(1):117-120.

[5] 郭广平.计算机模拟技术在错位散斑干涉法中的应用[J].机械工程学报,2001,37(11):103-105.

[6] 侯日立,郑立胜.复合材料激光错位散斑检测的数值模拟研究[J].纤维复合材料,2013(3):39-44.